- •190600 «Эксплуатация транспортно-технологических

- •27 Сентября 2012 г.

- •Кафедра технологии металлов и ремонта Петрозаводского государственного университета

- •Введение

- •Тема 1. Основы разработки технологического процесса изготовления изделий в машиностроении

- •1.1. Анализ исходных данных

- •1.2. Определение типа производства

- •1.3. Выбор действующего технологического процесса.

- •1.4. Выбор заготовки и метода ее получения

- •1.5. Выбор технологических баз

- •Заготовки в приспособлении (б) при фрезеровании шпоночного паза

- •1.6. Выбор методов обработки

- •1.7. Разработка маршрута

- •1.8. Планирование технологических операций

- •1.9.Определение требований техники безопасности

- •1.10.Расчет технико-экономических показателей (тэп) процесса

- •Тема 2. Анализ исходных данных

- •2.1.Изучение конструкции изделия.

- •2.2.Формулирование технических требований (тт)

- •2.3.Анализ технологичности конструкции

- •Тема 3. Типовые и групповые технологические процессы

- •3.1.Типовые технологические процессы

- •Подкласс ступенчатых валов

- •3.2.Групповая технология

- •Тема 4. Разработка маршрута обработки

- •4.1.Этапы механической обработки.

- •4.2. Дифференциация и концентрация операций

- •4.3. Разработка общей схемы

- •4.4.Примеры типовых маршрутов (с вариантами оформления)

- •Вариант маршрута обработки вала (см. Рис.4.2)

- •Тема 5. Термическая и химико-термическая обработка в технологическом процессе изготовления деталей*

- •5.1.Место термической и химико-термической

- •Черновая обработка

- •Чистовая обработка

- •Отделочная обработка

- •5.2. Особенности применения термической и химико-термической обработки

- •5.3. Распространённые схемы применения термической и химико-термической обработки

- •Заготовка

- •Закалка поверхностная с низким отпуском

- •Отделочная обработка(шлифование)

- •Заготовка

- •Тема 6. Проектирование технологических операций

- •6.1. Определение перечня, содержания и последовательности переходов.

- •Структура технологической операции

- •6.2.Выбор средств технологического оснащения (обрабатывающее оборудование, технологическая оснастка, средства механизации и автоматизации).

- •6.3. Определение припусков на обработку

- •Рабочий вариант карты расчёта припусков

- •6.4. Определение режимов резания

- •6.5.Техническое нормирование

- •6.6. Технологическая документация

- •Тема 7. Станочные приспособления

- •7.1. Классификация

- •7.2. Этапы проектирования

- •7.3.Расчётные случаи закрепления

- •Тема 8. Технологические процессы сборки изделий машиностроения

- •2. Выполняют технологический анализ чертежей.

- •4. Определяют целесообразную степень дифференциации или концентрации сборочных операций.

- •5.Разрабатывают схемы узловой и (или) общей сборки изделия.

- •6. Выбирают наиболее экономичные и технически обоснованные способы сборки, контроля, испытаний.

- •7. Выбирают технологическое и вспомогательное оборудование, технологическую оснастку.

- •8.Проводят техническое нормирование работ и определяют технико-экономические показатели (тэп).

- •9.Оформляют технологическую документацию.

- •Список литературы

- •Оглавление

Тема 1. Основы разработки технологического процесса изготовления изделий в машиностроении

Разработка технологического процесса представляет собой решение сложной задачи, охватывающей процессы изготовления деталей и сборки машин. Процесс разрабатывают либо с привязкой к действующему, либо для вновь создаваемого производства. В последнем случае технолог обладает большей свободой в выборе рациональных вариантов решений.

Проектирование основывается, главным образом, на опыте и интуиции технолога, а также на очень небольшом числе формальных правил. Содержание и последовательность работ определены стандартом Р 50-54-93-88 «Рекомендации. Классификация, разработка и применение технологических процессов».

Рассмотрим основные этапы проектирования в последовательности их реализации.

1.1. Анализ исходных данных

Анализ предполагает изучение изделия и требований Заказчика с учётом интересов предполагаемого производителя.

Объект разделяется на составные части для решения следующих задач:

- изучение служебного назначения и корректировка (при необходимости) конструкции изделия;

- изучение и корректировка (при необходимости) технических требований;

-оценка технологичности изделия;

- формирование плановых показателей производства.

Все планируемые изменения согласуются между Заказчиком и Изготовителем.

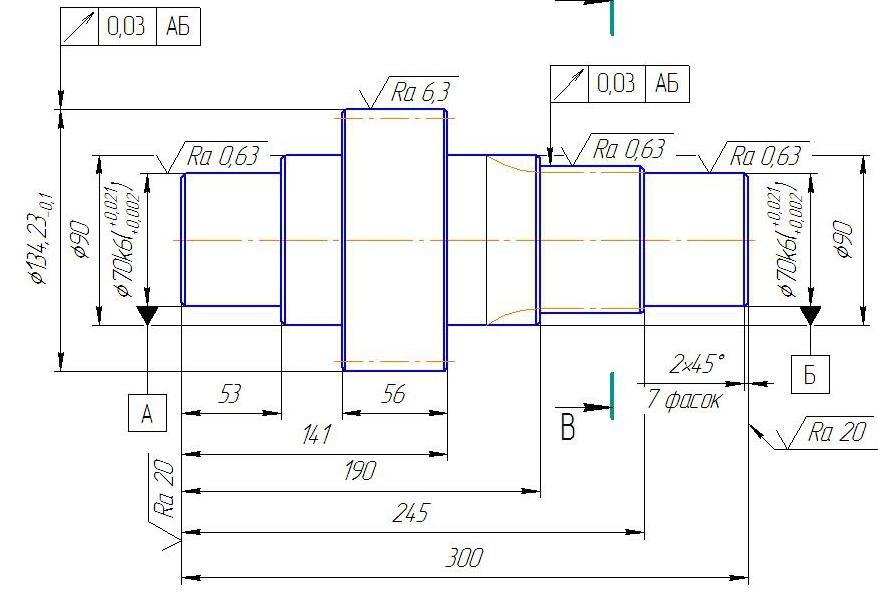

Результатом этапа является полное представление о конструкции изделия и требованиях к его изготовлению, изложенное в согласованной рабочей документации. Примеры основных фрагментов рабочих чертежей отдельных деталей показаны на рис.1.1.

а)

б)

Рис.1.1. Фрагменты рабочих чертежей детали: а – вал-шестерня;

б - шестерня

1.2. Определение типа производства

Проводится оценка возможностей производства при планировании выпуска изделий. Возможности оцениваются по определённым признакам классификации, характеризующим его тип.

Тип производства – классификационная категория, выделяемая по признакам широты номенклатуры и объёма выпуска изделий. Методика оценки изложена подробно в части 1 учебного пособия [5,11]. В результате формируется полное представление о технических возможностях производства.

1.3. Выбор действующего технологического процесса.

Перед выполнением проектной части подробно изучается опыт производства изделий с похожими конструктивными и технологическими признаками, в аналогичных производственных условиях.

Поиск выполняется по двум направлениям (ГОСТ 3.1109-82):

унифицированные технологические процессы - процессы, разработанные для совокупности деталей с похожими конструктивными и (или) технологическими признаками;

единичные технологии - процессы изготовления деталей аналогичного наименования и исполнения.

Цель этапа – изучение опыта производства аналогичных изделий в похожих производственных условиях.

Более подробная информация представлена в разделе 3.

1.4. Выбор заготовки и метода ее получения

Заготовка – предмет труда, из которого изменением формы, размеров и свойств изготавливается деталь.

На этапе решаются следующие задачи:

- установление способа получения заготовки;

- предварительный расчёт припусков на обработку каждой поверхности (см. раздел 6);

- предварительное определение размеров заготовки;

- разработка чертежа заготовки с техническими требованиями на её изготовление.

Для получения заготовок используют разнообразные технологические процессы и их сочетания: различные способы литья; пластического деформирования; резка; сварка; комбинированные способы: штамповки-сварки, литья – сварки, порошковой металлургии и др.

При выборе способа получения стремятся к максимальному приближению формы и размеров заготовки к форме и размерам готовой детали. Выполнение этого требования, в большинстве случаев, связано с увеличением затрат на изготовление заготовки.

В условиях индивидуального, мелко- и среднесерийного производства, часто, в качестве стальной заготовки используется сортовой прокат различных профилей. В этом случае важно оценить целесообразность применения формообразующих операций в заготовительных цехах (участках), а также решить вопросы предварительного изготовления различных отверстий, гнёзд, выемок, фланцев и других элементов.

Определение размеров и разработка чертежа заготовки могут быть выполнены только после предварительного формирования маршрута процесса обработки.

Порядок разработки чертежа, параметры и методы их назначения, для основных видов заготовок установлены системой ГОСТов.

Например:

-ГОСТ Р 53464-2009 «Отливки из металлов и сплавов. Допуски, размеры, масса и припуски на механическую обработку»;

-ГОСТ 7062-90 «Поковки из углеродистой и легированной стали, изготовленные ковкой на прессах. Припуски и допуски»;

-ГОСТ 7505-89 «Поковки стальные и штампованные. Допуски, припуски и кузнечные напуски»;

-ГОСТ 7829-70 «Поковки из углеродистой и легированной стали, изготавливаемые ковкой на молотах. Припуски и допуски».

Выполнение этапа заканчивается технико-экономическим обоснованием выбора и разработкой технического задания на изготовление заготовки (кроме заготовок из сортового проката).

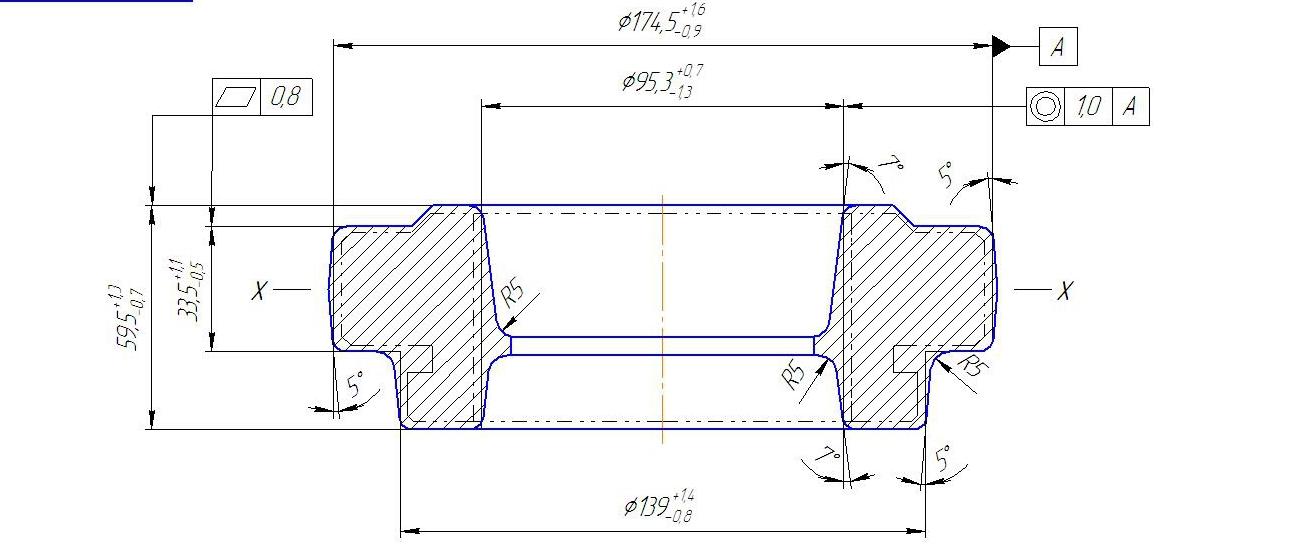

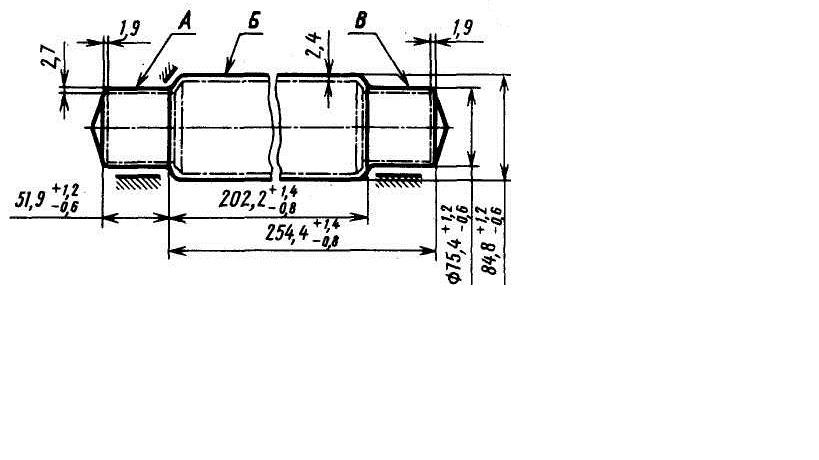

Примеры.

1. На рис.1.2. показаны фрагменты чертежей заготовок двух видов

Dз

Lз

Dз

Lз

Заготовка Деталь

а)

б)

Рис. 1.2. Фрагмент чертежа заготовки: а - прокат; б – литьё

2. Заготовка, изображённая на рис.1.3., изготовлена методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ).

Степень сложности С1. Точность изготовления поковки — класс I. Группа стали — Ml.

Рис.1.3. Фрагмент рабочего чертежа заготовки

Припуски на обработку зависят от массы, класса точности, группы стали, степени сложности, шероховатости заготовки и назначаются системой ГОСТов. Размеры заготовки определяют на основании установленных припусков.

Практические вопросы выбора заготовок рассматриваются в задачах 2.9;2.10;2.11 источника [14].