- •Основы технологии машиностроения комплекс учебно-методических материалов

- •Часть 1

- •Содержание

- •1. Пояснительная записка

- •2. Рабочая учебная программа дисциплины «основы технологии машиностроения» Тематический план дисциплины

- •2.1. Теоретические основы технологии машиностроения

- •2.2 Основные методы обработки типовых поверхностей деталей машин

- •3. Опорный конспект лекций

- •3.1. Технологический процесс и его характеристики

- •3.1.1. Структура технологического процесса

- •3.1.2. Структура технологической операции

- •3.1.3. Этапность обработки деталей

- •Названия методов обработки при выполнении их по этапам

- •Основные этапы обработки

- •Характеристики обрабатываемой поверхности

- •Характеристики для различных видов основных поверхностей деталей

- •Характеристики поверхностей, формируемые отделочными методами

- •3.1.4. Основные понятия, используемые при механической обработке

- •Разновидности методов обработки

- •3.1.5. Типы производства и характеристики их технологических процессов

- •Контрольные вопросы

- •3.2. Схемы обработки на типовых металлорежущих станках

- •3.2.1. Схемы токарной обработки

- •3.2.2. Схемы обработки при шлифовании

- •3.2.3. Схемы обработки при фрезеровании

- •3.2.4. Схемы обработки на сверлильных станках

- •3.2.5. Схемы обработки на расточных станках

- •3.2.6. Схемы обработки на станках типа «обрабатывающий центр»

- •3.2.7. Схемы обработки на строгальных, долбежных и протяжных станках

- •3.2.8. Схемы обработки при хонинговании и суперфинишировании

- •Контрольные вопросы

- •3.3. Показатели качества машиностроительной продукции

- •Контрольные вопросы

- •3.4. Базирование и базы

- •3.4.1. Виды баз

- •3.4.2. Схемы установки и схемы базирования

- •3.4.3. Погрешность базирования

- •Контрольные вопросы

- •3.5. Точность механической обработки

- •3.5.1. Метод пробных рабочих ходов и замеров

- •3.5.2. Автоматический метод достижения точности размеров

- •3.5.3. Погрешности, возникающие при механической обработке и их определение

- •3.5.4. Статистические методы исследования и определения точности

- •Исследование точности обработки методом анализа кривых рассеивания

- •Результаты измерений партии деталей

- •Свойства нормального распределения

- •Использование свойств нормального распределения для анализа точности при механической обработке

- •Метод точечных диаграмм

- •Контрольные вопросы

- •3.6. Причины возникновения погрешностей при механической обработке

- •3.6.1. Погрешность установки деталей

- •3.6.2. Погрешности станков

- •3.6.3. Неточность изготовления режущего инструмента и его износ

- •3.6.4. Ошибки измерений

- •3.6.5. Температурные деформации деталей станка, инструмента и детали

- •3.6.6. Деформации, возникающие от действия остаточных напряжений

- •3.6.7. Деформация за счет недостаточной жесткости технологической системы

- •Определение жесткости системы

- •Методы экспериментального определения жесткости станков

- •Пути повышения жесткости технологической системы

- •3.6.8. Неточность настройки станка на размер

- •3.6.9. Определение суммарной погрешности при механической обработке

- •3.6.10. Пути повышения точности обработки

- •Средние статистические значения квалитетности технологического перехода по этапам обработки

- •3.6.11. Экономическая точность обработки

- •Среднестатистическая характеристика некоторых основных экономических методов и видов обработки

- •Контрольные вопросы

- •3.7. Качество поверхностей деталей машин

- •3.7.1. Основные понятия и определения

- •Предпочтительный и не предпочтительные ряды величин шероховатостей

- •3.7.2. Причины образования шероховатости на обрабатываемой поверхности

- •3.7.3. Физико-механические свойства поверхностного слоя Упрочнение (наклёп)

- •Возникновение остаточных напряжений при резании

- •3.8. Влияние качества поверхности на эксплуатационные свойства детали

- •3.8.1. Влияние шероховатости на эксплуатационные свойства детали

- •3.8.2. Влияние физико- механических свойств на эксплуатационные свойства детали

- •Контрольные вопросы

- •3.9. Технологичность конструкций машин

- •3.9.1. Общие и производственные показатели

- •3.9.2. Технологичность конструкции деталей

- •3.9.3. Технологичность формы детали

- •Контрольные вопросы

- •Глоссарий

- •Библиографический список

3.6.7. Деформация за счет недостаточной жесткости технологической системы

Под жесткостью понимается способность технологической системы оказывать сопротивление действию сил, стремящихся ее деформировать. В основном жесткость системы оказывает влияние на точность обработки и на возникновение вибраций. Недостаточная жесткость технологической системы вызывает искажение формы детали при ее обработке, а возникающая при этом вибрация ведет к ухудшению шероховатости поверхности и увеличению вероятности разрушения рабочих органов. Для уменьшения этого влияния снижают режимы резания, что ведет к уменьшению производительности обработки.

Определение жесткости системы

Жесткость определяется отношением радиальной составляющей силы резания Ру к смещению режущей кромки инструмента, отсчитываемому в направлении действия этой силы

j = Ру/у, (27)

где j − жесткость системы, кг/мм,

у − смещение режущей кромки инструмента, мм.

Величина, обратная

жесткости, называется податливостью

системы (![]() )

)

![]() =

=![]()

![]() ,

(мм/кг). (28)

,

(мм/кг). (28)

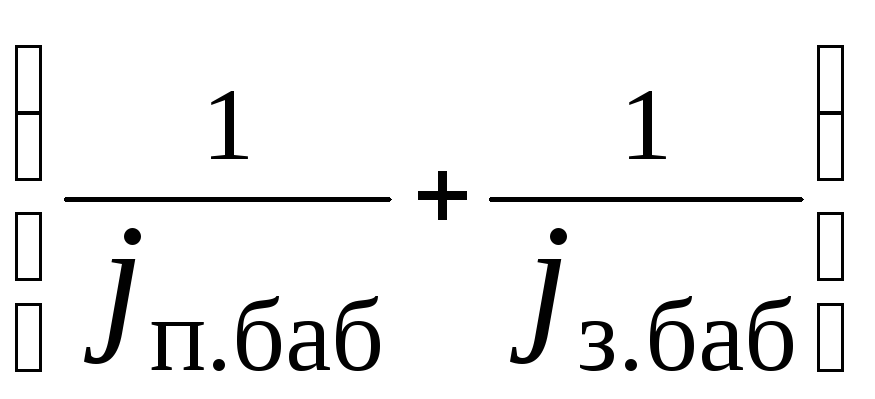

Как определить жесткость технологической системы, состоящей из нескольких технологических частей?

Величина деформации системы (у) будет определяться

у=Ру/j=Руω, (мм). (29)

Общая деформация системы (усис) равна сумме деформаций отдельных ее частей (уi)

усис=у1+у2 + уn + …+ уn. (30)

Подставив в формулу (30) значения уi в соответствии с формулой (29), получим

ωсис=ω1+ω2+ω3+…+ ωn. (31)

Учитывая значения i (28), окончательно можно записать

![]() . (32)

. (32)

Жесткость детали. Определение жесткости детали сводится к определению радиальной составляющей Ру и величины деформации под действием этой силы; Руопределяют по соответствующим формулам режимов резания, а величину деформации – по формулам, известным из курса «Сопротивление материалов».

Для случая обработки детали в центрах токарного станка и приложением силы по середине детали (рис. 99) величина деформации будет определяться по формуле

![]() , (33)

, (33)

где l – расстояние до точки приложения силы; Е – модуль упругости; I – момент инерции.

Рис. 99. Расчетная схема обработки для определения величины деформации детали при установке в центрах

Для случая обработки детали в патроне и приложением силы на периферии детали (рис. 100) величина деформации будет определяться

![]() . (34)

. (34)

Рис. 100. Расчетная схема обработки для определения величины деформации детали при установке в патроне

Жесткость инструмента и приспособления. При определении погрешности обработки в зависимости от нежесткости технологической системы необходимо учитывать не только жесткость детали, но и жесткость инструмента и приспособления.

На токарном станке при обточке деталей радиальная составляющая при точении силы резания колеблется в пределах от 20 до 200 кг. Учитывая, что вылет инструмента очень мал (рис. 101), то собственная деформация резца мала и ее можно не учитывать.

|

|

|

|

Рис. 101. Схема деталь- инструмент при точении |

Рис. 102. Схема деталь-инструмент при растачивании |

При обработке на расточном станке деформации инструмента под действием силы Рунеобходимо учитывать (рис. 102).

Приспособления в зависимости от их конструкций имеют различную жесткость. Например, жесткость трехкулачкового патрона – j = 500-600 кг/мм. Жесткость суппорта – от 5000 до 6000 кг/мм, жесткость конуса Морзе 4 - 6 находится в пределах 5000 – 7000 кг/мм.

Определим, чему равняется жесткость станка, если она будет определяться жесткостью приспособления, деформацию инструмента будем считать достаточно малой и не учитываем. Деталь обрабатывается в центрах и положение инструмента – резца – по середине обрабатываемой детали.

Рис. 103. Расчетная схема обработки для определения величины деформации при закреплении детали в патроне

Жесткость технологической системы в этом случае будет определяться жесткостью суппорта, жесткостью передней и задней бабок.

Общая деформация будет определяться

усис = усуп + убаб;

в свою очередь

усуп = Ру ωсуп;

уп.б. = Ру/2 ωп.б;

уз.б. = Ру /2 ωз.б.

Определяем деформацию передней и задней бабок

убаб = ½(Ру/2 ωп.б + Ру/2 ωз.б ).

Суммарная деформация определяется

усист = Ру ωсуп + ¼ (Ру ωп.б + Ру ωз.б)= Ру ωсис;

ωсис = ωсуп + ¼ (ωп.б + ωз.б);

окончательно имеем

![]() =

=![]()

.

.

Из анализа формулы определения жесткости видно, что жесткость зависит от радиальной составляющей Ру и деформации у. В процессе обработки точка приложения сила Ру постоянно изменяется, поэтому изменяется и величина деформации. Инструмент с течением времени подвергается износу, в связи с чем сила Ру также изменяется (рис. 104, а). Изменение величины Ру также может быть вызвано колебанием твердости обрабатываемого материала (рис. 104, б), колебанием припуска на обработку поверхности.

|

|

|

а) б)

Рис. 104. Графики зависимости радиальной силы Ру:

а – от износа инструмента; б – твердости обрабатываемого материала

На основании изложенного ранее можно констатировать, что жесткость технологической системы является величиной переменной.

Погрешности детали вследствие недостаточной жесткости. Под действием силы Рувозникает погрешностьобработки детали ∆, которая равна

∆=2у. (35)

В качестве параметра,

характеризующего влияние жесткости на

точность обработки, используется

коэффициент уточнения

![]() ,

который определяется отношением

одноименных погрешностей заготовки

∆заг

и обрабатываемой

детали ∆дет

,

который определяется отношением

одноименных погрешностей заготовки

∆заг

и обрабатываемой

детали ∆дет

![]() . (36)

. (36)

Известна эмпирическая формула для определения жесткости оборудования

![]() , (37)

, (37)

где

![]() – постоянный коэффициент, характеризующий

отношение

– постоянный коэффициент, характеризующий

отношение

![]()

![]() 0.4…0.5;

0.4…0.5;

Ср – постоянный коэффициент, характеризующий условия обработки.

Определяя из

формулы (37) величину

![]() ,

получим

,

получим

![]() , (38)

, (38)

откуда видно, что жесткость влияет на точность прямо пропорционально: чем больше жесткость, тем выше точность обработки.

Примеры погрешностей деталей от недостаточной жесткости технологической системы. На рис. 105 приведены примеры возникновения конусности (а), бочкообразности (б) и седлообразности (в).

|

|

|

|

а) б) в)

Рис. 105. Примеры погрешностей деталей от недостаточной жесткости технологической системы: а – обработка в патроне; б – обработка в центрах: центры – жесткие, деталь – нежесткая; в – обработка в центрах: центры – нежесткие, деталь – жесткая

На рис. 106. показано изменение растачиваемого отверстия в нежесткой втулке.

а) б) в) г)

Рис. 106. Деформации нежесткой втулки при установке в патроне: а – до обработки; б – в момент зажима; в – после обработки, деталь еще закреплена в патроне; г – после обработки, деталь раскреплена и снята