- •В.С.Соловьев

- •Учебное пособие

- •Введение

- •Общие положения теории шахтных подъемных установок

- •Общие сведения

- •Составные части шахтной подъемной установки

- •Принципиальная схема шахтной подъемной установки

- •Основные параметры шахтной подъемной установки

- •Максимальная скорость подъема

- •Определение грузоподъемности подъемного сосуда

- •Продолжительность цикла и чистое время подъема

- •Расчет подъемных канатов

- •Подъемные канаты для вертикального подъема

- •Уравновешивающие(хвостовые) канаты

- •Канаты для наклонного подъема

- •Расчет и выбор основных параметров механической частиподъемной установки

- •Схемы расположения подъемных установок у ствола шахты

- •Общая теория шахтного подъема с постоянным радиусом навивки

- •Статические сопротивления при вертикальном подъеме

- •Статические сопротивления при спуске груза

- •Статические сопротивления при наклонном подъеме

- •Построение диаграмм статических сопротивлений в функции времени

- •Кинематика шахтного подъема

- •Разновидностирасчетныхтахограмм

- •Приведенная масса подъемной установки

- •Расчет тахограмм

- •6.6. Динамика шахтного подъема

- •Диаграмма движущих усилий при подъеме груза

- •Диаграмма движущих усилий при спуске груза

- •Мощность подъемного двигателя

- •Диаграммы мгновенной мощности

- •Расход энергии и кпд шахтной подъемной установки

- •Условия безопасности скольжения при шкивах трения

- •Удельное давление канатов на футеровку

- •Преимущества и недостатки многоканатного подъема со шкивами трения

- •Система подъема с противовеСnl

- •Масса противовеса и уравнение статических сопротивлений

- •Особенности статики, кинематики и динамики подъема с противовесом

- •Управление шахтным подъемом

- •Путевые программные аппараты

- •Аппарат азк

- •Тормозные устройства шахтных подъемных машин

- •Требования к тормозным устройствам

- •Конструкции тормозных устройств

- •Расчет параметров тормозных приводов [13]

- •Регулятор давления и электропневматические клапаны

- •Оглавление

Конструкции тормозных устройств

Существуют два конструктивных типа тормозных устройств: радиальные и дисковые. Наиболее современными являются диско- вые устройства, у которых тормозныеколодки воздействуют на диск, прикрепленный непосредственно к органу навивки.

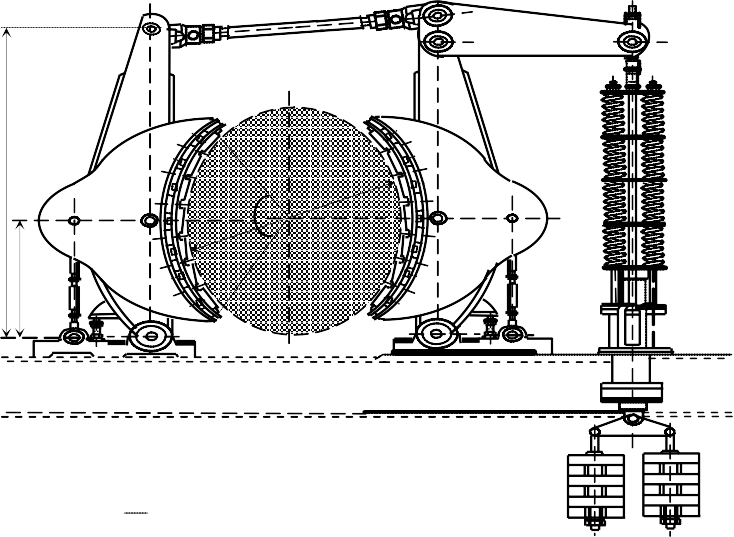

Тормозные устройства радиального типа серийно изготавли- ваемых машин рассмотрены в работах [4, 14]. На рис.26 изображен исполнительный орган тормоза радиального типа с пружинно- пневматическим приводом. Методы расчетов тормозных устройств и вопросы совершенствования их работ рассмотрены в работе [14].

Дисковые тормозные устройства с общим приводом и мно- гоэлементные устройства описаны в работе [14]. Вне зависимости от кинематической схемы дисковые тормоза имеют следующие пре- имущества перед радиальными:

силы прижатия тормозных колодок к диску взаимно уравно- вешиваются и не нагружают орган навивки радиальными усилиями;

приравных тормозных моментах дисковый тормоз легче и компактнее, меньше его инерционность, выше быстродействие, больше точность управления;

l Dтш

l0

Рис.26.

Исполнительный

орган

тормоза ![]()

73

3 4 плоская поверхность

1 2 2 1

5

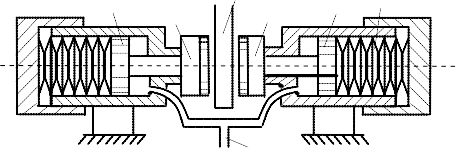

Рис.27.

Схема

рабочих

элементов

исполнительных

органов

дисковых

тормозных

устройств![]()

1 – поршень; 2 – тормозные колодки; 3 – диск; 4 – тарельчатые пружины; 5 – трубопровод

ще, а его ремонт легко выполним.

тормозной колодки менее подвержена тепловой дефор- мации, тормозное поле имеет благоприятные условия для охлаждения в результате как конвекции, так и излучения;

тепловое расширение диска практически не влияет на эффект торможения;

изготовление плоско- го диска технологически про-

Наиболее полно эти преимущества проявляются у многоэле- ментных дисковых тормозных устройств, исполнительный орган и привод которых обычно представляются общим узлом (рис.27).

Расчет параметров тормозных приводов [13]

По требуемомутормозному моменту необходимо найти рас- четное усилие Qт в тормозной тяге или расчетную массу тормозного груза Gт. Эти величины определяются в соответствии с выражениями

Qт = Мт / ifRт; Gт = Мт / gifRт,

где – число тормозных приводов; Rт – радиус тормозного обода, м; f – коэффициент трения тормозных колодок об обод, принимается для отечественной пресс-массы равным 0,3; – КПД рычажной сис- темы тормоза, КПД = 0,95; i – передаточное числорычажного меха- низма тормоза.

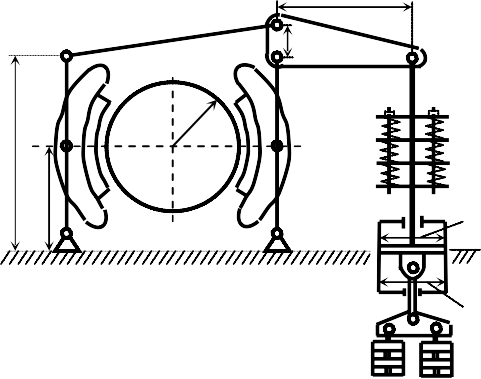

Передаточное число рычажного механизма для пружинного (безгрузового) и пружинно-грузового приводов (рис.28) рассчиты- вается, исходя из размеров по чертежам завода-изготовителя, по формуле

i = 2cl / dl0.

74

Для

многоканат- а c

ных подъемных машин d

тормозные устройства Rт

должны обеспечивать в

любом режиме работы

(подъем, спуск расчет- l

ного груза, перегон по- l0 dр

рожних сосудов) замед- ления при предохрани-

тельном и рабочем тор- c

можении

таких

величин, б

при которых коэффици- d

ент безопасности против Rт

скольжения канатов по футеровке шкива будет l не менее 1,25.

Полученные дан- l0 d

р

ные

позволяют

получить

необходимое

количество![]()

наборных плит тормоз- ного груза n или для без- грузовых приводов тор- моза – расчетную вели-

Рис.28. Кинематические схемы

исполнительных органов тормозов подъемных машин с грузом (а)

и без груза (б)

dпр

чину затяжки пружинного блока F,

n = (Gт – Gп)/ G;

F = (Qт – gGп)/ z,

где Gп – масса подвижных частей привода тормоза, участвующих в торможении, кг; G – масса одной наборной плиты тормозного гру- за, кг; z – жесткость пружинного блока, Н/мм.

Необходимое давление воздуха в цилиндре рабочего тормо- жения для полного оттормаживания машины по затяжке пружинно- го блока, для приведенных кинематических схем

Ро =

4[gGp

z(F Hï )] ,

d 2

p p

75

где Нп – величина хода поршня цилиндра рабочего торможения, мм;

р – КПД цилиндра рабочего торможения, р = 0,9 – для машин с пружинными тормозами, р = 0,7 – для машин с грузопневматиче- скими приводами; dр – диаметр поршня цилиндра рабочего тормо- жения, м.

Необходимое давление воздуха в цилиндрах предохрани- тельного торможения по массе тормозного груза на одном приводе

4g(Gï

Gï ) ,

Рп =

![]()

(d 2 d 2 )

ï ø ï

где Gп – суммарная масcа тормозного груза, кг; dп – диаметр поршня цилиндра предохранительного торможения, м; dш – диаметр штока цилиндра предохранительного торможения, м; п = 0,9 – КПД ци- линдра предохранительноготорможения.

По фактической массе тормозного груза или затяжке пру- жинного блока определяют расчетные тормозные моменты, после чего при необходимости вносят корректировки.