- •1 Литературный обзор

- •1.1 Драпируемость

- •1.2 Основные характеристики свойств волокон и нитей

- •1.3 Факторы, влияющие на драпируемость

- •2 Характеристика объекта исследования

- •3 Исследовательская часть

- •3.1 Методы определения драпируемости

- •3.1.1 Метод иглы

- •3.1.2 Дисковый метод

- •3.2 Определение структурных характеристик

- •3.3 Корреляция. Метод четырех полей.

- •3.4 Вычисление коэффициента корреляции между коэффициентом драпируемости и структурными характеристиками

3 Исследовательская часть

3.1 Методы определения драпируемости

3.1.1 Метод иглы

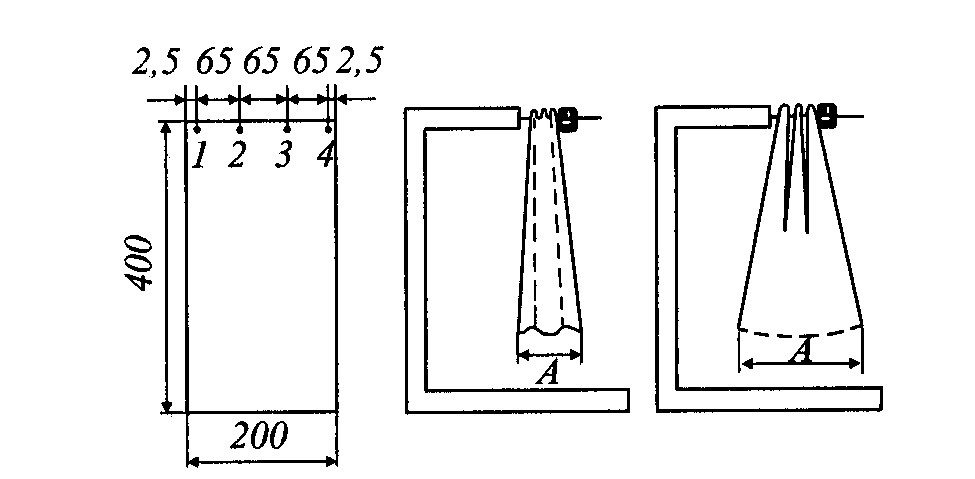

Драпируемость текстильных материалов определяют различными методами. Простым и распространенным является метод иглы (рис. 6), он заключается в следующем. Проба размером 200×400 мм вдоль длинной стороны складывается в три складки, затем прокалывается иглой с одной стороны и подвешивается на время, равное 30 минутам. Драпируемость характеризуется относительным показателем Д, %, который рассчитывается по формуле

Д = 100 – А/2,

где А – расстояние между углами нижнего края пробы, находящейся в подвешенном состоянии, мм.

Чем

больше значение Д, тем лучше драпируемость

материала. Недостатком этого метода

является то, что он не дает характеристики

драпируемости материала в двух

направлениях.[2]

Рисунок 6 – Метод иглы

3.1.2 Дисковый метод

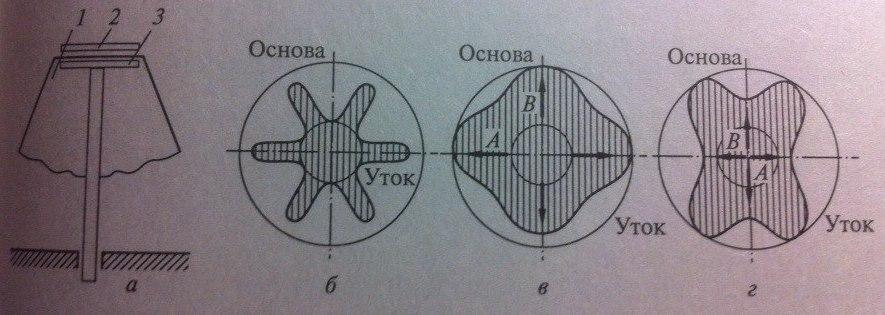

Представление о драпируемости материала в двух направлениях дает дисковый метод. При определении драпируемости этим методом проба (рис. 7, а), вырезанная в виде круга, располагается на диске 3 и прижимается диском 2. Диск 3 поднимают, края пробы при этом свешиваются, принимая ту или иную форму. Освещая диск 2 сверху пучком параллельных лучей, получают на бумаге проекцию пробы.

Хорошо драпирующиеся материалы (рис. 7, б) имеют в проекции сильно изрезанный контур с глубокими впадинами. В этом случае площадь получаемой проекции значительно меньше площади исходной пробы. Плохо драпирующиеся материалы имеют площадь проекции, приближающуюся к площади пробы (рис. 7, в). Проба, проекция которой изображена на рис. 7, г, обладает хорошей драпируемостью по утку и плохой по основе.

Драпируемость материала, определяемая дисковым методом, характеризуется двумя величинами: соотношением размеров А и В осевых линий, проведенных через центр пробы (у ткани в направлении нитей основы и утка, у трикотажа вдоль петельных рядов и столбиков), и коэффициент драпируемости Кд, рассчитываемый по формуле

Кд = (S0 - Sп) / S0

где S0 − площадь исходной пробы, мм²; Sп – площадь проекции пробы, определенная с помощью планиметра, мм².

Соотношение размеров осевых линий В/А, равное 0,95 – 1,1, показывает, что драпируемость материала в обоих направлениях одинаковая. Если В/А > 1,1, материал имеет хорошую драпируемость в поперечном направлении, если В/А < 0,95, драпируемость его лучше в продольном направлении.[2]

Рисунок

7 – Определение драпируемости материала

дисковым методом:

а – схема прибора: 1 – проба; 2,3 – диски; б-г – проекции проб

В ходе исследования льносодержащих тканей на драпируемость с помощью дискового метода был рассчитан коэффициент драпируемости Кд для пяти образцов. Результаты приведены ниже в таблице 1.

Таблица 1 – Результаты драпируемости льносодержащих тканей

|

№ образца |

Кд, % |

|

1 |

60, 11 |

|

2 |

56, 88 |

|

3 |

38, 21 |

|

4 |

31, 99 |

|

5 |

54, 72 |

Вывод: В ходе исследования данной темы для определения влияния структурных характеристик на драпируемость ткани был использован дисковый метод. Для каждого из пяти образцов льносодержащих тканей был рассчитан коэффициент драпируемости. По результатам, приведенным в таблице 1, видно, что лучшей драпируемостью обладает образец ткани №1, худшей драпируемостью − образец №4. Чтобы исследовать влияние структурных характеристик ткани на драпируемость, мы рассчитали их в следующем пункте (Определение структурных характеристик) и результаты привели в таблицу 2.