- •Гидро- и пневмосистемы

- •1. Общие сведения о гидро- и пневмосистемах.

- •1.1. Общие положения

- •1.2. Назначение и область применения пневмо- и гидроприводов.

- •1.3. Классификация и показатели работы ГиПп

- •1.4. Классификация элементов пневмо- и гидросистем.

- •1.5. Насосы (объемные роторные гидропневмомашины) и компрессоры.

- •1.6. Гидро- и пневмоцилиндры.

- •1.7. Расчет основных параметров г. И. П. Цил.

- •1.8. Гидро- и пневмоаппаратура.

- •1.9. Клапаны

- •1.10. Дроссели

- •Распределители

- •1.12. Кондиционеры.

- •1.13. Гидропневмо – емкости.

- •1.14. Гидро-, пневмолинии.

- •2. Пневмо- и гидросистемы автомобилей

- •2.1. Газораспределительный механизм

- •2.2. Система охлаждения

- •2.2.1. Общие положения

- •2.2.2. Узлы системы охлаждения

- •2.3. Система смазки двигателей

- •2.3.1. Общие положения

- •2.3.2. Основные узлы системы смазки

- •2.3.3. Вентиляция картера

- •2.4. Усилители рулевых приводов

- •2.5. Система питания Карбюраторные двигатели

- •2.5.1. Смесеобразование и состав горючей смеси

- •2.5.2. Устройство системы питания бензиновых карбюраторных двигателей

- •2.5.3. Принцип работы карбюратора

- •2.6. Система питания бензиновых двигателей с впрыском топлива

- •2.6.1. Общие положения

- •2.6.2. Режимы работы. Основные элементы.

- •2.7. Система питания дизелей

- •2.7.1. Особенности смесеобразования в двигателях с самовоспламенением от сжатия

- •2.7.2. Общее устройство системы питания двигателя с самовоспламенением от сжатия

- •2.7.3. Система питания дизельных двигателей воздухом

- •2.8. Система питания газобаллонных автомобилей

- •2.8.1. Общие положения

- •2.8.2. Элементы газобаллонных установок: вентили, болоны, клапаны, фильтры

- •2.8.3. Газовые редукторы низкого давления

- •2.8.4. Газовые смесители и карбюраторы-смесители

- •2.9. Привод тормозных систем автомобилей Гидравлический привод тормозов

- •2.9.1. Общие положения

- •2.9.2. Основные узлы гидросистемы торможения

- •2.9.3. Усилители тормозного привода

- •2.10. Пневматический привод тормозов автомобилей

- •2.10.1. Общие положения

- •2.10.2. Устройство основных узлов пневматического привода тормозных систем

1.3. Классификация и показатели работы ГиПп

Пневмо- и гидроприводы классифицируются след. образом:

По источнику подачи рабочей среды:

насосный, компрессорный;

аккумуляторый;

магистральный.

По характеру движения выходного звена:

поступательное;

поворотное;

вращательное.

По управляющему устройству:

дроссельные;

с машинным управлением; (гидро)

с машинно – дроссельным упр.;

с управлением приводящим двигателем;

с управлением противодавлением. (пневмо)

По виду управления:

автоматическое;

ручное.

По задаче управления:

стабилизирующий привод;

программный;

следящий.

По циркуляции рабочей среды:

с разомкнутым потоком;

с замкнутым потоком.

Машинное управление применимо только к гидроприводу и осуществляется

регулируемым насосом или регулируемым гидродвигателем, или обоими одновременно. Управление приводящим двигателем применимо только к гидроприводу. Состоит в управлении скоростью выходного звена путем изменения частоты вращения двигателя. Управление противодавлением осущ-ся только в пневмоприводе. (Принцип работы г/п:)

Функциональные свойства приводов оценивают по статическим и динамическим хар-кам. К первым относятся зависимости:

а) регулировочные: V=f(x);F(H) =f(x)

где V – скорость; F(H) – сила на выходном звене; х – управляющее воздействие.

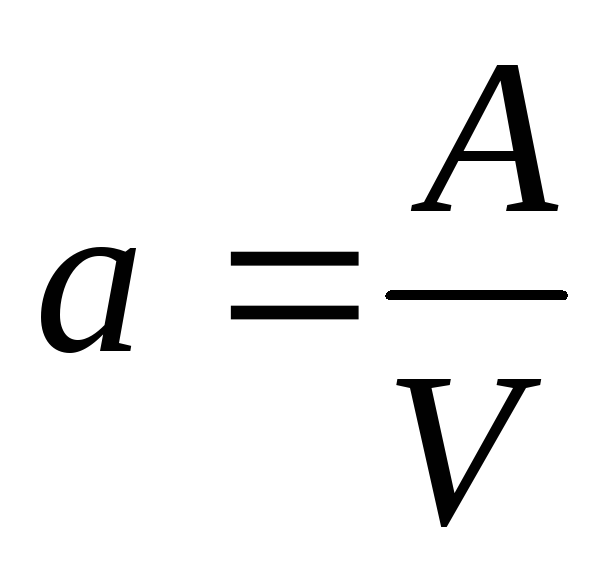

б) нагрузочные: V=f(Н);![]() =

f(V);

=

f(V);![]() =f(H);

=f(H);

где

![]() - КПД привода.

- КПД привода.

К динамическим относятся: V =

![]() (t);y=

(t);y=![]() (t),

(t),

где t – время.

Преимущества гидро- и пневмоприводов по сравнению с механическими:

большая приспособленность к автоматизации;

гидро- и пневмолинии проще мех. передач, удобнее при компоновке;

удельная масса

пр=

пр= и удельная работоспособность

и удельная работоспособность гидроприводов выше, чем у мех. передач;

гидроприводов выше, чем у мех. передач;пневмопривод прост по конструкции, пожаробезопасен, экологически чист.

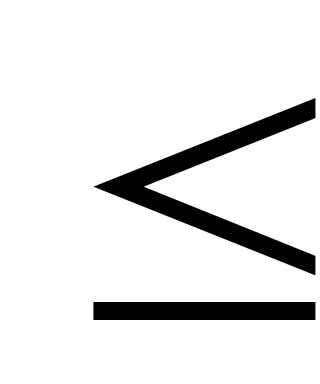

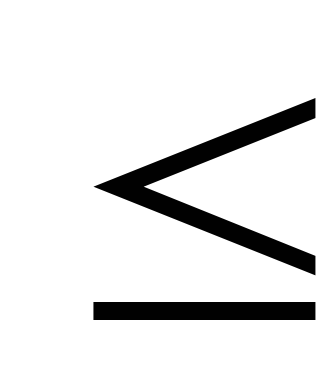

Недостатки:

малый КПД (гидро-

0,8;

электро-

0,8;

электро- 0,9;

пневмо

0,9;

пневмо 0,3;

мех

0,3;

мех 0,9);

0,9);зависимость характеристик гидроприводов от Т0С, возможность утечек раб. жидкости;

давление в пневмосистемах ограничено до 1,6 МПа условием безопасности обслуживания.

1.4. Классификация элементов пневмо- и гидросистем.

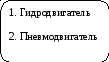

Функциональная схема схема гидро- и пневмопривода выглядят следующим образом:

1. Гидро-,

2. Пневмо-

аппаратура

Кондиционеры

1. рабочей жидкости

2. сжатого воздуха

1. Гидро-,

2. Пневмо-

линии

1. Гидро-,

2. Пневмо-

емкости

Дви-

га-

тель

Мех. энергия 1. Гидроэнергия Механическая

2. Пневмоэнергия энергия

Каждое, из входящих в состав гидропневмосистем устройств, выполняет определенные функции.

1.5. Насосы (объемные роторные гидропневмомашины) и компрессоры.

Насосы создают поток рабочей жидкости путем преобразования механической энергии в гидравлическую. Роторные гидромашины могут работать как в режиме насоса, так и в режиме гидроматора.

Компрессор – машина для сжатия и нагнетания газа. Наиболее распространены (к поршневым насосам)поршневые. Основные параметры – давление на выходе, производительность и число ступеней. Принцип работы: при движении поршня 2 слева направо в цилиндре 1 создается разрежение, открывается всасывающий клапан 4 и цилиндр заполняется газом (d-a). Когда поршень начинает двигаться влево клапан 4 закрывается и начинается сжатие газа (a- в). Увеличение давления происходит до тех пор, пока оно не станет больше р2, после чего открывается нагнетательный клапан 5 и сжатый воздух выталкивается из цилиндра (в - с). При обратном движении происходит политропное расширение газа (с -d). Как только давление станет ниже р1– открывается всасывающий клапан 4.

Роторные гидромашины подразделяют по следующим признакам:

По возможности регулирования рабочего объема:

регулируемые;

нерегулируемые.

По направлению потока рабочей жидкости:

с постоянным потоком;

с реверсивным потоком.

По числу рабочих циклов, совершаемых за один оборот вала:

одно- ;

двух- ;

многократного действия.

По конструкции:

шестеренные;

пластинчатые;

п

поршневые

оршневые; - радиально -центробежные; - аксиально -

диафрагменные;

коловратные;

винтовые;

ж) струйные;

з) самовсасывающие.

Основными параметрами роторных гидромашин являются:

рабочий объем (разность наиб. и наим. значений замкнутого объема за один оборот гидроматора);

номинальное давление (на входе гидроматора и на выходе насоса); (рн =

)

)номинальная частота вращения; (n, об/мин)

давление на входе в насос (min);

объемная подача:

Q = V0![]() n; (=

SVcp

= V/t м3/с

)

n; (=

SVcp

= V/t м3/с

)

V0– объем подаваемой среды, м3;

n– частота вращения, с-1.

(V – ср. скорость вр. ротора, м/с)

крутящий момент на валу гидроматора:

![]() ;

;

![]() - перепад давлений, Па.

- перепад давлений, Па.

характеристика насоса (зависимость Q (рк));

характеристика гидроматора n(Q);

о

- при нагр.

- при холл. ходе

бъемный КПД

![]()

мощность насоса:

.

.

Шестеренные насосы имеют рабочие камеры,

образованные рабочими поверхностями

зубчатых колес (корпуса)и боковых крышек. По виду зацепления

различают насосы со внутренним и внешним

зацеплением. Не вся жидкость вытесняется

в полость нагнетания: часть по радиальным

и торцовым зазорам перетекает в область

всасывания, часть запирается во впадинах

между зубьями (может поломать). Рабочий

объем шестеренных насосов:![]()

h– высота зуба; в – ширина; m – модуль; в – ширина венца.

Применяют многошестеренные и многоступенчатые насосы. Пластинчатый – это роторный насос с рабочими камерами, образованными рабочими поверхностями ротора, статора, двух смежных пластин и боковых крышек. Бывают насосы однократного и двукратного действия. Рабочий объем пластинчатого насоса однократного действия определяется так:

![]() ,

,

где е – эксцентриситет; R – радиус статора; z – число пластин; S – толщина пластины; в – ширина пластины.

Двукратного:

![]()

R– большая полуось статора;r– радиус ротора.

Радиально – поршневые насосы – у

которых рабочие камеры образованы

рабочими поверхностями поршней и

цилиндров. Оси поршней расположены

перпендикулярно к оси блока цилиндров

или под углом

![]() 450. рабочий объем радиально –

поршневого насоса однократного действия:

450. рабочий объем радиально –

поршневого насоса однократного действия:

![]() ;

;

многократного:

![]()

![]() ,

,

где Sп– площадь поршня; h – ход поршня; е – эксцентриситет; z – число поршней; к – число рядов поршней; m – число циклов.

Кулачковые радиально – поршневые насосы выполняют с распределением из гидроклапанов. Они не могут работать в режиме гидроматоров.

Аксильно – поршневые – насосы у которых

рабочие камеры образованы цилиндрами

и поршнями. Оси поршней параллельны оси

блока цилиндров или

![]() 450.

изготавливают насосы с наклонным диском

и с наклонным блоком. Рабочий объем:

450.

изготавливают насосы с наклонным диском

и с наклонным блоком. Рабочий объем:![]() ;

dn– диаметр поршня,h– ход поршня,D– диаметр блока,

;

dn– диаметр поршня,h– ход поршня,D– диаметр блока,![]() - угол наклона диска,z–

число поршней.

- угол наклона диска,z–

число поршней.

Диафрагменные (возвр. - поступательные)насосы – у которых рабочие камеры образованы корпусом, крышками, диафрагмой и крепежным диском. При возвратно – поступательном движении штока рабочая среда всасывается через впускной клапан и вытесняется через выпускной. Привод – кулачковый, эксцентриковый, кривошипно – шатунный. Рабочий объем – по формуле.

Просты в изготовлении. Не могут создавать

высокого р![]() 0,1… 0,3 МПа – ограничение по прочности

диафрагмы.

0,1… 0,3 МПа – ограничение по прочности

диафрагмы.

(лопастные)

(вихревые)

Центробежные насосы состоят из насосной камеры и рабочего колеса с лопатками. Жидкость подводится к средней части камеры через всасывающий трубопровод. Лопатки оказывают давление на жидкость, в результате чего на выходе из рабочего колеса получаются давление и V больше, чем перед входом в колесо. Центробежные насосы классифицируют:

По высоте подачи:

низкого давления – до 15м;

среднего – до 40м;

высокого - > 40м.

По числу последовательно устанавливаемых колес:

одно- ;

двух- ;

многоступенчатые.

По числу параллельно устанавливаемых колес:

одинарные;

сдвоенные;

строенные…

По способу подвода воды из раб. колеса в напорную трубу:

с направляющим аппаратом;

без направляющего аппарата.

По расположению вала насоса:

горизонтальные;

вертикальные

![]() = 0,6… 0,8

= 0,6… 0,8

Вихревые насосы по рабочему процессу и св-ам близки к центробежным. При вращении рабочего колеса 1 в межлапаточных полостях и концентрическом канале 2 образуются вихри 3, что приводит к непрерывному дв. жидкости из межлапаточных полостей в канал 2 и обратно. Жидкость в канале увлекается образовавшимися вихрями и перемещается вместе с колесом от полости всасывания 4 к полости нагнетения 5. по сравнению с центробежными вихревые создают напоры в 3… 10 большие при тех же размерах и п. но

![]() =

0,3… 0,45.

=

0,3… 0,45.

Коловратные насосы имеют одинаковые роторы, очерченные по циклоидам. Согласованность движения роторов достигается зубчатой передачей. Соприкосновение роторов между собой и стенками корпуса происходит по прямым образующим цилиндра, а не по кривым поверхностям, что уже при небольших неточностях изготовления и сборки приводит к износу рабочих поверхностей, значительным утечкам и снижению качества работы насоса.

Винтовые насосы состоят, как правило,

из двух пар винтов. В каждой паре один

винт левый, другой правый. Винты вращаются

в противоположных направлениях в

корпусах. Всасывающие отв-ия расположены

по концам кожуха, нагнетательные – в

середине, где сходятся встречные нарезки

винтов и куда нагнетается жидкость.

Симметричное расположение обеих пар

винтов разгружает роторы от осевых сил.

Трехроторные винтовые насосы устраняют

радиальную нагрузку на средний ведущий

винт и – в 1,5 раза увеличивает

производительность. Qвинт=

3… 300 м3/час, рвинт

![]() 20 МПа, nвинт

20 МПа, nвинт![]() 10000 об/мин.

10000 об/мин.

Самовсасывающие насосы (компрессоры)служат для перекачки газов. Ротор с

лопатками, расположен эксцентрично и

создает кольцо из воды, расположенной

в статоре. При поступлении воздуха через

торец корпуса за счет изменения объема

камер между лопастями при вращении

ротора будет происходить перемещение

воздуха из всасывающего отв-ия в

нагнетательное.![]() 0,4 (

0,4 (![]() = 0,7)

= 0,7)

Струйные насосы состоят из подводящей

трубы с соплом (2), насадки(3), диффузора(5),

корпуса насоса(4). Принцип

действия этих насосов основан на

использовании для подачи жидкостей и

газов кинетической энергии струи

вспомогательной жидкости или газа. При

подаче жидкости через трубу(1)с Q1, р1и через сопло образуется

большая скорость V1и пониженное

давление р2. жидкость из сопла

проскакивает в насадку(3),

плавно переходящую в расширяющийся

диффузор(5)и трубу(6).

Благодаря падению давления до р2в корпус засасывается некоторое

количество поднимаемой жидкости Q2,

которая смешивается с жидкостью Q1и вместе подается в трубу.![]() = 0,15… 0,3. струйные насосы применяют для

отсасывания(эжекторы)и подъема(гидроэлеваторы),

смешения(смесители)и

нагревания(нагреватели)ж. и ч..

= 0,15… 0,3. струйные насосы применяют для

отсасывания(эжекторы)и подъема(гидроэлеваторы),

смешения(смесители)и

нагревания(нагреватели)ж. и ч..