- •Рис. 9.2. К расчету теплообмена в реакторе вытеснения

- •Рис. 7.2. К примеру 10.1

- •Рис. 11.4. К примеру 11.1

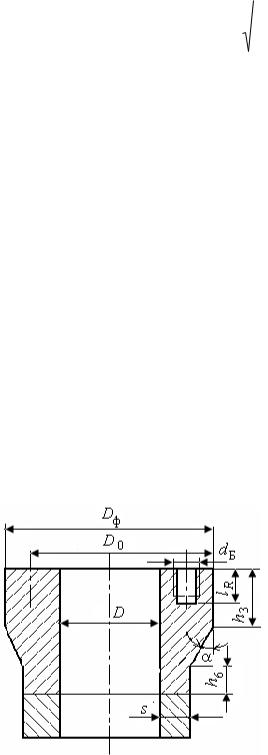

- •Рис. 11.9. К расчету шпилек

- •Рис. 11.10. К примеру 11.3

- •Рис. 11.11. К примеру 11.5

- •Рис. 13.10. Рамные мешалки

- •Рис. 13.11. Якорные мешалки

- •Предисловие

- •Экологическое и технико-экономическое обоснование проектов химических производств.

- •Этапы проведения экологической экспертизы

- •Принципы экологической экспертизы

- •Рис. 1.1. Общая система организации проектирования

- •Рис. 1.2. Основные этапы и стадии разработки проектов для промышленного строительства

- •1.2. Задание на проектирование

- •Рис. 1.3. Пример построения розы повторяемости и силы ветров

- •Рис.1.4. Схема выпадения дымовых частиц при наличии зеленых защитных насаждений между застройкой и источником задымления и при отсутствии их:

- •Рис. 1.5. Совмещенная схема движения загрязненных нижнего и верхнего потоков

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •Рис. 1.6. Схема производства серной кислоты контактным способом:

- •Рис. 1.8. Процессы и аппараты химической технологии

- •Рис. 1.9. Виды оборудования химической технологии

- •Рис. 1.11. Уровни организации химического предприятия

- •1.7. Генеральный план химических предприятий

- •Рис. 1.12. Генеральный план предприятий химической промышленности

- •1.8. Типы промышленных зданий

- •1.8.1. Одноэтажные промышленные здания

- •Рис. 1.13. Одноэтажное здание павильонного типа:

- •Рис. 1.14. Многоэтажное производственное здание:

- •1.8.2. Многоэтажные здания

- •Рис. 1.15. Многоэтажное производственное здание:

- •Рис. 1.16. Поперечные разрезы зданий I и II очередей сернокислотного производства:

- •1.8.3. Вспомогательные здания и помещения химических предприятий

- •1.8.4. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •инженерных сооружений

- •1.10. Специальные вопросы проектирования химических предприятий

- •2.1. Основные стадии проектирования химических производств и оборудования

- •Рис. 2.1. Основные стадии проектирования

- •2.2. Виды конструкторских документов

- •2.4.1. Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •2.4.3. Пример использования АвтоЛиспа

- •Рис. 2.2. Схема установки для ректификации трехкомпонентной смеси:

- •СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

- •3.1. История развития САПР

- •3.2. Основные принципы создания САПР

- •Рис. 3.1. Модульная структура программного обеспечения

- •Рис. 3.2. Области использования ЭВМ в процессе проектирования

- •3.4. Автоматическое изготовление чертежей

- •3.5. Основные преимущества автоматизации проектирования

- •3.6. Основные требования к САПР

- •Рис. 3.3. Схема взаимодействия пользователя со средствами САПР:

- •3.7. Связь САПР с производством, расширение области применения

- •3.8. Система автоматизированного проектирования цементных заводов

- •3.8.1. Функционирование САПР

- •ВВЕДЕНИЕ В ПРОЕКТИРОВАНИЕ

- •4.1. Проектно-сметная документация

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •ВЫБОР И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •Рис. 5.1. Примерная схема стадий технологического процесса:

- •Рис. 5.2. Блок-схема физико-химических процессов, протекающих в гетерофазном реакторе с мешалкой

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •Рис. 6.1. Установка для непрерывного процесса:

- •Рис. 6.5. Изменение концентрации веществ в реакторах:

- •Рис. 6.6. Реакторы смешения:

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •Рис. 6.7. Относительный выход реакции расщепления:

- •Реактор

- •6.2.2. Реакции полимеризации

- •6.2.3. Параллельные реакции

- •Объем реактора

- •РВНД

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •УРАВНЕНИЯ МАТЕРИАЛЬНОГО БАЛАНСА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- •7.1. Стехиометрические расчеты

- •7.2. Термодинамический анализ процессов

- •7.2.1. Равновесие химической реакции

- •Рис. 1.1. Зависимость коэффициента активности газв от приведенных давления и температуры

- •7.2.2. Расчет состава равновесной смеси

- •7.3. Общее уравнение баланса массы

- •7.4. Практический материальный баланс

- •7.5. Физико-химические основы технологического процесса

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •Рис. 9.1. К примеру 9.1

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.6. Расчет реактора периодического действия

- •Рис. 9.3. К тепловому расчету реактора периодического действия

- •9.7. Степень термодинамического совершенства технологических процессов

- •Рис. 9.6. Технологическая схема 1:

- •Рис. 9.7. Технологическая схема 2

- •Рис. 9.8. Схемы использования тепла реакций:

- •Гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •Пары, насыщенные при абсолютном давлении (МПа)

- •Рис. 10.1. Зависимость коэффициента трения от критерия Рейнольдса и степени шероховатости трубы

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •МЕХАНИЧЕСКИЙ РАСЧЕТ

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3. Требования к конструированию

- •11.1.4. Расчет цилиндрических обечаек

- •Рис. 11.1. Номограмма для определения толщины цилиндрических обечаек, работающих под наружным давлением

- •Рис.11.2. Схема пользования номограммой на рис. 11.1:

- •11.1.5. Расчет крышек и днищ

- •Рис. 11.3. Основные конструкции днищ сварных аппаратов:

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •Рис. 11.7. Основные конструкции уплотнений затворов высокого давления:

- •Рис. 11.8. К расчету усилий, действующих на затворы высокого давления

- •КОНСТРУКционНЫЕ МАТЕРИАЛЫ В ХИМИЧЕСКОМ МАШИНОСТРОЕНИИ

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •Рис. 12.1. Сварка встык:

- •Рис. 12.2. Способы подготовки кромок под сварку

- •Рис. 12.4. Способы сварки легированной и углеродистой стали

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •Рис. 12.5. Элементы конструкции эмалированных аппаратов

- •Рис 12.6. Пайка элементов медных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •Рис. 12.7. Основные типы паяных соединений

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •ОФОРМЛЕНИЕ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ ХИМИЧЕСКОЙ АППАРАТУРЫ

- •13.1. Оформление поверхности теплообмена

- •Рис. 13.5. Реактор со змеевиковой рубашкой

- •Рис. 13.6. Рубашка с вмятинами

- •Рис. 13.8. Вывод змеевика через крышку аппарата:

- •13.2. Перемешивающие устройства

- •Рис. 13.12. Листовая мешалка

- •Рис. 13.13. Пропеллерные мешалки

- •Рис. 13.14. Турбинные мешалки открытого (а) и (б) закрытого типа

- •Рис. 13.15. Крепление мешалок к ступице:

- •13.3. Уплотнения вращающихся деталей

- •Рис. 13.18. Одинарное торцовое уплотнение:

- •ТРУБОПРОВОДЫ И ТРУБОПРОВОДНАЯ АРМАТУРА

- •Рис 14.5. Фасонные части трубопроводов

- •Рис. 14.7. Крепление горизонтальных и вертикальных трубопроводов на подвесках

- •Рис. 14.8. Компенсаторы:

- •ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ХИМИЧЕСКИХ ЗАВОДОВ

- •15.1. Виды вспомогательного оборудования

- •Рис. 15.1. Схема многостадийного диспергирования твердой фазы с контрольной классификацией продукта

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И ОБОРУДОВАНИЕ ДЛЯ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ

- •16.1. Классификация методов гранулирования и особенности уплотнения гранул

- •Рис. 16.1. Тарельчатый гранулятор:

- •Рис. 16.2. Гранулятор барабанного типа конструкции НИИХиммаша

- •16.3. Основные закономерности и аппаратурное оформление метода экструзии

- •16.5. Гранулирование в псевдоожиженном слое

- •16.6. Технологические схемы процессов гранулирования дисперсных материалов

- •Рис. 16.11. Технологическая схема гранулирования шихты методом окатывания

- •Рис. 16.13. Схема уплотнения шихты в роторном грануляторе

- •Рис. 16.14. Схема гранулирования шихты методом экструзии

- •Рис. 16.15. Схема установки для компактирования шихты

- •ЛИТЕРАТУРА

sD = 0,001 + 0,001= 0,002.

Толщина днища должна быть не менее толщины стенки аппарата, рассчитанного на внутреннее избыточное давление, поэтому примем толщину днища 4 мм.

Подберем по стандарту фланцы к патрубкам в соответствии с конструкцией, показанной на рисунке 11.5. Основные размеры фланцев сведем в табл. 11.4. В этой таблице Z – число болтов; d – диаметр болтового отверстия. Диаметр болта принимается на 2

мм меньше диаметра отверстия.

Таблица 11.4. Основные размеры подобранных фланцев к патрубкам

Патрубок |

D0 |

DБ |

D1 |

D2 |

h |

h0 |

d |

Z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 и 2 |

215 |

180 |

158 |

110 |

19 |

3 |

18 |

8 |

3 |

215 |

180 |

158 |

110 |

23 |

3 |

18 |

8 |

4 |

160 |

125 |

102 |

59 |

19 |

3 |

18 |

4 |

11.2.РАСЧЕТ ТОЛСТОСТЕННЫХ АППАРАТОВ

Взависимости от назначения, условий и технологических особенностей изготовления используют различные конструкции толстостенных аппаратов – сосудов высокого давления (СВД).

Кованые СВД имеют монолитный корпус, изготовленный из одной поковки. Это определяет их небольшие размеры (диаметр 600…800 мм, длина – до 6 м). Их применяют чаще всего при повышенных давлениях (более 32 МПа), высоких температурах и в малотоннажных и опытных производствах.

Кованосварные СВД имеют корпус из нескольких механически обра-

ботанных кованых частей, соединенных между собой кольцевыми сварными швами. Максимальные размеры определяются технологическими возможностями завода-изготовителя.

Штампосварные и вальцованосварные СВД – сосуды, корпус которых выполнен из нескольких штампованных или вальцованных обечаек (или полуобечаек), соединенных продольными и кольцевыми сварными швами.

Многослойные СВД с концентрически расположенными слоями выполняют из нескольких обечаек, состоящих из относительно большого числа слоев. Обечайки сварены между собой и с концевыми элементами корпуса кольцевыми швами.

258

Рулонированный СВД имеет корпус из одной или нескольких многослойных рулонированных обечаек, сваренных между собой и концевыми элементами корпуса кольцевыми сварными швами.

Спирально-рулонный СВД – это сосуд, цилиндрическая часть корпуса которого получена навивкой на остов одной или нескольких полос по спирали под углом к оси сосуда. Каждый последующий слой навивают в противоположную сторону по отношению к предыдущему, кромки витков сваривают между собой.

Витой СВД – это один из вариантов многослойной конструкции. Корпус сосуда выполнен из специального проката узкой стальной высокопрочной калиброванной профильной ленты, навитой на центральную обечайку с проточкой на наружной поверхности под профиль ленты. Для увеличения плотности слоя ленту в процессе навивки нагревают.

При расчете на прочность сосудов высокого давления (СВД) по ОСТ 26 1046-87 принимают запасы прочности: nТ = 1,5 и nВ = 2,5. Для крепежных шпилек – только nТ = 1,5. При испытании сосудов пробным давлением принимают коэффициент запаса прочности по пределу текучести nТ = 1,1 при температуре испытания. Пробное давление определяется аналогично указанному в п. 11.1.1.

При расчете элементов сосудов для углеродистых, низко- и среднелегированных сталей допускаемые напряжения определяют из условия

мп σ T èëè σ 0,2 ;

[s ] = min пнп s  . nT

по nÂ

Для многослойных СВД толщину стенки рассчитывают по среднему допускаемому напряжению

[s ] = |

å [σ ]i si |

, |

||

å |

si |

|||

|

|

|||

где [s]i и si - относятся к i-тому слою.

Определение толщины стенки цилиндрических корпусов СВД.

Обозначим отношение наружного диаметра (радиуса) аппарата к внутреннему через b, т. е.

|

b = |

Dí |

= |

R + sR |

|

= |

sR |

+ 1. |

|

|

|||||||||

|

|

|

R |

|

|

||||||||||||||

Тогда |

|

|

|

D |

|

|

|

R |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

é |

|

|

|

|

|

|

|

|

|

ù |

|

|

p |

R |

|

|

s |

|

|

= R |

|

|

|

æ |

|

p |

R |

|

ö |

||

lnb = |

|

|

; |

R |

ê |

expç |

|

|

|

÷ |

- 1 ; |

||||||||

|

|

|

|

|

|

||||||||||||||

|

j [s |

] |

|

|

|

|

|

|

è j [s ]ø |

ú |

|||||||||

|

|

|

|

|

|

ë |

|

|

|

û |

|||||||||

|

|

|

|

|

s = |

sR + |

|

c. |

|

|

|

|

|

|

|

||||

259

Плоские отбортованные и слабовыпуклые днища и горловины рассчитываются по формуле

|

|

|

|

|

|

|

å |

di |

|

sR ³ |

0,41D |

|

pp |

; |

y = 1 - |

; |

|||

[s ]y |

|

D |

|||||||

|

|

|

|

|

|

|

|||

|

|

|

sд = |

sR + |

c , |

|

|

|

|

где y - коэффициент ослабления днища отверстиями; di – диаметр i-того отверстия.

Принимается максимальная сумма диаметров отверстий на данном диаметре. Для выпуклых днищ используется формула

sR = |

|

pp R |

. |

||

2[s ]j |

- |

0,5pp |

|||

|

|

||||

При конструировании кованых фланцев, сваренных с однослойной или многослойной цилиндрической обечайкой, принимают следующие соотношения (рис.11.6).

Диаметр окружности центра шпилек определяется формулой

|

ì D + 2d p ; |

|

|

D0 ³ |

ï |

2,2d p |

|

maxí |

, |

||

|

ï |

|

|

|

sin(180/ z) |

||

|

î |

|

|

где D0 – диаметр болтовой окружности;

dp – диаметр резьбы шпильки; z – число шпилек.

Наружный диаметр фланца Dф

Dф³D0+2dp.

Рекомендуемый угол наклона образующей конической части фланца a£30°; допускается 30°<a£45°.

Размеры h3 и h6 находятся из следующих условий: при a£30°:

h3³lp+0,25dp и h6³0,7sR; при 30°<a£45°:

h3³lp+0,75dp и h6³sR.

Глубина отверстия под резьбу lp определяется из расчета усилия, действующего на шпильки в рабочем состоянии.

Исполнительная толщина s стенки цилиндрической части фланца, стыкуемой с обечайкой корпуса,

должна быть не менее толщины стыкуемой с фланцем обечайки.

260

Более точный расчет корпусов и концевых элементов СВД предполагает учет температурных напряжений в стенках элементов аппарата. Его можно найти в соответствующей литературе [121, 131].

Расчет уплотнений затворов сосудов высокого давления. Разнообразие требований определяет большое число уплотнений затворов высокого давления. Их основные виды представлены на рис. 11.7.

Расчет усилий, действующих на крепежные детали затворов высокого давления.

Уплотнительное соединение с двухконусным кольцом (рис.11.7,а). Расчетная сила, действующая на крепежные элементы в рабочих условиях,

Q = Qä + Qâ ,

где Qд – равнодействующая внутреннего давления на крышку;

Qв – осевая составляющая равнодействующей внутреннего давления на уплотнительное кольцо. Эти величины рассчитываются по формулам

Qä = 0,25π Dñð pp ; |

Qâ = 0,5k1π Dñðhñð pptgγ . |

Здесь γ = 30° − угол конуса уплотнительных поверхностей;

k1 – коэффициент, учитывающий влияние силы предварительной затяжки на расчетное усилие (k1=4 – 0,102pp при расчетном давлении меньше 29,4 МПа; k1 = 1 при больших давлениях).

Приближенно можно принять Qв = 0,06k1Qд .

Уплотнительное соединение с кольцом треугольного сечения (рис. 11.7,б). Расчетное усилие

Q = Qä + Qâ ,

причем

Qä = 0,25π Dê2 pp ; |

Qâ = 0,5h0π Dê pptgγ , |

261