ЛАБОРАТОРНЫЙ ПРАКТИКУМ

.pdfпід нею протягом 2 год, потім вапняне тісто розбавляють холодною водою до консистенції вапняного молока і промивають одержане вапняне молоко пропусканням його крізь сито з отворами № 063 слабким безперервним струменем, з розтиранням м’яких грудок вапна скляною паличкою з гумовим кінцем. Залишок на ситі висушують при температурі 140–150 °С до постійної маси. Вміст негашених зерен з точністю до 1 % визначають за формулою

НЗ = |

m 100 |

,% |

(4.5) |

|

1000 |

||||

|

|

|

де m – залишок на ситі після висушування, г.

Визначення ступеню дисперсності порошкоподібного негашеного вапна

Дисперсність порошкоподібного негашеного вапна визначається проходженням проби крізь сита № 02 і № 008.

Дисперсність порошкоподібного вапна впливає на термін і температуру гашення, від неї залежить активність взаємодії вапна з водою. Дисперсність порошкоподібного вапна визначають методом просіювання.

Пробу порошкоподібного негашеного вапна масою 50 г попередньо висушують при температурі 105–110 °С до постійної маси, просівають крізь сита з отворами № 02 і № 008. Просіювання вважають закінченим, якщо при контрольному просіюванні протягом 1 хв крізь зазначені сита проходить не більше 0,1 г вапна. Зважують залишок на обох ситах. Дисперсність порошкоподібного вапна з точністю до 0,1 % визначають за формулою

Д = |

m 100 |

,%, |

(4.6) |

|

50 |

||||

|

|

|

де m – залишок на ситах, г

Дисперсність порошкоподібного повітряного вапна має бути такою, щоб при просіюванні проби вапна крізь сита з отворами № 02 і № 008 проходило відповідно не менше 98,5 і 85 % проби, що просіюється.

91

Визначення рівномірності зміни об’єму негашеного вапна

Рівномірність зміни об’єму вапна визначають за зовнішнім виглядом коржиків з суміші вапна та цементу після кіп’ятіння. Ці зразки повинні витримувати випробування на рівномірність зміни об’єму, щоб при будівельних роботах з використанням вапна не виникали деформації.

Для визначення рівномірності зміни об’єму пробу вапна масою 30–40 г замішують з водою до пластичної консистенції і охолоджують до температури 25–30°С, потім додають 30–40 г цементу будь-якої марки, доливають воду і перемішують до утворення тіста нормальної густоти. За нормальну густоту тіста приймають таку його консистенцію, при якій товкачик приладу Віка, занурений у заповнене тістом кільце, не доходить до пластини на 7–11 мм. Кільце повинно мати конусоподібну форму висотою 40 мм з верхнім і нижнім діаметрами відповідно 32 і 38 мм. Отримане тісто ділять на дві рівні частини, готують з них кульки, кладуть на скло і з постукуванням скла по твердій поверхні перетворюють їх у коржики завтовшки усередині 0,7–0,8 см і діаметром 6–7 см.

Коржики витримують у ванні з гідравлічним затвором протягом (24 ± 2) год. Потім разом з платівкою коржики переносять до бачка на сітку для пропарювання, розташовану на відстані не менше 3 см нижче рівня води. Воду в бачку доводять до кипіння, яке підтримують протягом 2 год. Через годину після закінчення кип’ятіння зразки оглядають. Якщо виявляються ознаки нерівномірності зміни об’єму, випробування закінчують.

Вапно вважають таким, що витримало випробування на рівномірність зміни об’єму, якщо на поверхні коржиків не виникло радіальних тріщин, а також будь-яких викривлень, збільшення об’єму і утворення неміцної пухкої структури коржиків.

Визначення вологості гідратного вапна

Вологість гідратного вапна визначають кількістю води, яку воно вміщує у нормальних умовах.

Вологість гідратного вапна визначають методом висушування. Вологість вапна негативно впливає на його активність.

Пробу гашеного вапна масою 10 г розташовують у попередньо висушеному до постійної маси зваженому бюксі з кришкою і

92

висушують у сушильній шафі при температурі 105–110 °С. У сушильній шафі має бути бюкс з натронним вапном для вловлювання СО2 з повітря. Під час висушування кришку цього бюксу трохи відчиняють. Через 2 години бюкс щільно закривають кришкою, вилучають з сушильної шафи, охолоджують в ексикаторі та зважують. Висушування повторюютьдодосягненняпробоюпостійної маси.

Вологість вапна W у відсотках з точністю до 1 % розраховують за формулою

W = |

(m −m1) |

100,%, |

(4.7) |

|

m |

||||

|

|

|

де m – маса проби вапна до висушування, г; m1 – маса проби вапна після висушування, г.

Умовне позначення вапна при замовленні повинно вміщувати літерну позначку різновиду вапна залежно від індексу гашення вапна і позначки даного стандарту. Приклад умовного позначення повітряного вапна ВП-А-1 ДСТУ Б.В.2.7-90 – вапно повітряне швидкого гашення першого сорту.

4.3. Цементи

Цементи – гідравлічні мінеральні в’яжучі речовини, які можуть твердіти і протягом тривалого періоду зберігати свою міцність як на повітрі, так і у воді. Цементи широко використовують для проведення будівельних робіт, для виготовлення дорожніх цементобетонів та різноманітних виробів з них, укріплення грунтів і кам’яних матеріалів. Серед багатьох різновидів цементу найбільш широке використання мають портландцемент, портландцемент з мінеральними добавками, шлакопортландцемент, швидкотвердіючий (портландцемент раннього твердіння), сульфатостійкий портландцементи.

Портландцемент – гідравлічна в’яжуча речовина, яку виробляють сумісним помелом портландцементного клінкеру та добавки природньогогіпсуу кількості 1,5–3,5 % приперерахунку наSO3.

Різні типи портландцементу, які відрізняються своїми властивостями, можна отримувати за рахунок регулювання мінерального складу портландцементного клінкеру, тонкості помелу портландцементу, кількості та виду мінеральних та інших добавок, що додають до складу цементу.

93

Залежно від складу портландцементного клінкеру, виду і кількості добавок і міцності при стиску в 28-добовому віці за ГОСТ 310.4, згідно з ДСТУ Б.В.2.7-46 «Цементи загальнобудівельного призначення» цементи поділяють на такі типи: тип I – портландцемент (від 0 до 5 % мінеральних добавок); тип II – портландцемент з добавками (від 6 до 35 % мінеральних добавок); тип III – шлакопортландцемент (від 36 до 80 % добавки доменного гранульованого шлаку); тип IV – пуцолановий портландцемент (від 21 до 55 % мінеральних добавок); тип V – композиційний цемент (від 36 до 80 % мінеральних добавок).

Для виготовлення бетонів для дорожніх і аеродромних покриттів, залізобетонних напірних і безнапірних труб, залізобетонних шпал, конструкцій мостів і т. ін. потрібно використовувати цемент на основі клінкеру нормованого мінерального складу з вмістом трикальцієвого алюмінату (С3А) в кількості не більш 8 % за масою.

Для оцінювання якості портландцементу визначають такі його властивості: тонкість помелу цементу, нормальну густоту та строки тужавлення цементного тіста, рівномірність зміни об’єму, границю міцності на вигин і стиск зразків-балочок, виготовлених з цементного розчину стандартної консистенції, активність та марку.

Від кожної партії цементу відбирають пробу цементу масою 20 кг. Розмір партії залежить від річної потужності підприємства. При річній потужності до 200 тис.т розмір партії дорівнює 300 т; від 200 тис.т – до 1 млн.т – 1000 т; більш 1 млн.т – розмір партії 2000 т.

Кожна партія супроводжується паспортом, в якому позначається: назва заводу-виробника або його товарний знак; дата відвантаження цементу; номер паспорту та партії, номер наряду, номери вагонів, повненайменування цементу згідно зприйнятим позначенням.

Відібрані від кожної партії проби цементу ретельно змішують, квартують і поділяють на дві рівні частини. Одну частину використовують для стандартних випробувань, другу розташовують у сухій щільно закритій шафі і зберігають у сухому приміщенні впродовж 1 місяця на випадок необхідності контрольних (арбітражних) випробувань.

Пробу цементу до випробувань зберігають у сухому приміщенні. Перед випробуванням пробу цементу просіюють крізь сито з отвором

94

№09. Залишок на ситі зважують, описують і відкидають. Масу залишку у відсотках і його характеристику заносять до робочого журналу. Після просіювання пробуцементуперемішують.

Температура приміщення, в якому проводять випробування, має бути (20 ± 3) °С. Цемент, пісок та вода для виготовлення зразків повинні мати таку ж температуру. Для виготовлення і зберігання зразків використовують звичайну питну воду. Цемент і пісок зважують з точністю до 1 г, воду відміряють з точністю до 0,5 мл.

Методи визначення якості цементу. Визначення тонкості помелу цементу

Тонкість помелу цементу визначається кількістю його проби, яка пройшла крізь стандартне сито № 0,08.

Суть випробування полягає в просіюванні висушеної проби цементу крізь стандартне сито з розміром отворів 0,08 мм і визначенні залишку на цьому ситі у відсотках до початкової маси проби. Від тонкісті помелу цементу залежать нормальна густота цементного тіста, строки тужавлення та активність цементу.

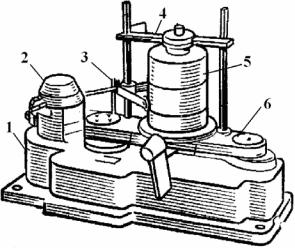

Тонкість помелу цементу визначають за допомогою приладу механічного просіювання (рис. 4.6). Використовують пробу цементу, що була висушена протягом 2 год при температурі 105–110 °С та охолоджена у ексикаторі.

Рис. 4.6. Прилад для механічного просіювання цементу: 1 – корпус з приводним механізмом; 2 – електродвигун; 3 – муфта з кулачками; 4 – рамка; 5 – сита для просіювання; 6 – плита-шатун

95

Для випробування 50 г цементу висипають на сито з сіткою № 008, закривають кришкою і встановлюють до приладу. Просіювання проводять протягом 5–7 хвилин. Потім з набору сит обережно знімають дно і висипають з нього цемент, який пройшов крізь сито, прочищають сітку з нижнього боку м’яким пензлем, встановлюють дно і продовжують просіювання. Просіювання вважають закінченим тоді, коли крізь зазначене сито проходить не більше 0,05 г цементу.

Тонкість помелу цементу визначають як залишок на ситі № 008 у відсотках до початкової первісної маси проби цементу, що просіюють, з точністю до 0,1 %.

Тонкість помелу цементу має бути такою, щоб при просіюванні його крізь сито № 008 за ГОСТ 6613 проходило не менше 85 % проби, яку просіюють.

Визначення нормальної густоти цементного тіста Нормальна густота – кількість води у відсотках до маси

цементу, необхідна для отримання цементного тіста такої консистенції, щоб товкачик приладу Віка (рис. 4.2) при вільному зануренні до тіста не доходив до дна на 5–7 мм. Тісто нормальної густоти може вільно розтікатися і приймати завдану форму. Від нормальної густоти залежать строки тужавлення і рівномірність зміни об’єму цементного тіста.

Цементне тісто готують у механічній мішалці або вручну у металевій чашці, яка має напівсферічну форму. При ручному виготовленні суміші зважують 400 г цементу, який висипають до металевої чашки, що перед цим була протерта вологою тканиною. Цемент підгортають у вигляді конусу, всередині утворюють заглиблення, до якого вливають водночас воду у кількості, що її вибирають для отримання цементного тіста нормальної густоти (приблизно 100 мл). Заглиблення засипають цементом і через 30 с після приливання води спочатку обережно, а потім енергійно перетирають цементнетістоу металевій чашці задопомогоюлопатки.

Перемішування цементного тіста продовжують протягом 5 хв з моменту приливання води до цементу. Після закінчення перемішування кільце швидко заповнюють цементним тістом і водночас 5–6 разів струшують постукуванням пластинки по твердій основі.

96

Поверхню тіста вирівнюють з краями кільця шляхом зрізання надлишку цементного тіста протертим вологою тканиною ножем. Одразу після цього товкачик приладу Віка встановлюють таким чином, щоб він торкався поверхні тіста в середині кільця, стержень закріплюють стопорним пристрієм. Потім швидко звільнюють його і дають можливість товкачику вільно занурюватися у цементне тісто.

За 30 с з моменту вивільнення товкачика приладу Віка відмічають занурення товкачика у тісто за шкалою приладу. Якщо цементне тісто не має необхідної консистенції, змінюють кількість води і знов готують тісто, щоб досягнути при випробування такого стану, коли товкачик не буде доходити до пластинки на 5–7 мм. Кількість води визначають з точністю до 0,25 %. Нормальна густота тіста звичайного портландцементу складає 21–27 %, тіста пуцоланового портландцементу – 30–40 %.

Визначення термінів тужавлення цементного тіста

Терміни тужавлення визначають часом, протягом якого цементне тісто втрачає свою пластичність (початок тужавлення) та перетворюється у твердоподібну речовину (кінець тужавлення). Саме в цей час можна проводити будівельні роботи з цементними сумішами. Термін тужавлення визначають на приладі Віка, в якому замість товкачика використовують стандартну голку.

Цементне тісто нормальної густоти вміщують в кільце приладу Віка. Голку приладу доводять до поверхні цементу таким чином, щоб вона торкалася поверхні цементного тіста, закріплюють стержень за допомогою стопору, потім звільнюють його і надають можливість голці вільно занурюватися до тіста. Голку занурюють до тіста кожні 10 хв і пересувають кільце після кожного занурювання таким чином, щоб кожне занурення голки здійснювалось на новому місці. Під час випробування визначають початок і кінець тужавлення.

Початок тужавлення цементного тіста характеризує час, що минув від моменту замішування (приливання води) до моменту, коли голка приладу Віка не досягає платівки основи на 1–2 мм. Кінець тужавлення цементного тіста відповідає часу від моменту замішування цемента з водою до моменту, коли голка входить до

97

цементного тіста не більше, ніж на 1 мм. Строки тужавлення визначають з точністю до 1 хв. За результат випробування приймають середнє з двох паралельних визначень, різниця між якими не перевищує 10 %. Згідно з ДСТУ БВ27-46-96, початок тужавлення всіх типів цементу марок 300, 400 та 500 має наставати не раніше 60 хв, марок 550 та 600 – не раніше 45 хв, а кінець тужавлення усіх марок – не пізніше 10 год від початку замішування портландцементу; для дорожніх та аеродромних покриттів початок тужавлення має бути не менше 2 годин.

Визначення рівномірності зміни об’єму цементного тіста при твердінні

Випробовування полягає у візуальній оцінці змін лицьового боку цементних коржиків після кіп’ятіння їх у бачку з водою. Рівномірність зміни об’єму цементу, про що свідчить відсутність тріщин та значних дефектів коржиків, забезпечує високу якість будівельних робіт без появи деформацій.

Неравномірність зміни об’єму цементного тіста при твердінні пов’язана з надлишком вмісту в цементі SO3, CaO, МgО. Згідно з ДСТУ БВ 2.7-46, вміст МgО у портландцементі не повинен перевищувати 5 %, а вміст SO3 обмежується згідно зі стандартом до

1–3,5 %.

Випробовування рівномірності зміни об’єму цементного тіста при твердінні провадять з використанням тіста нормальної густоти. Дві наважки тіста масою по 75 г кожна у вигляді кульок розташовують на скляній платівці, яка заздалегідь протерта машинним маслом. Постукуванням платівок по твердій основі ці тістові кульки перетворюють на коржики з тіста діаметром 7–8 см, що мають всередині товщину 1 см. Коржики з цементного тіста загладжують зволоженим ножем від країв до середини таким чином, щоб утворилися гострі краї та гладка закруглена поверхня. Виготовлені коржики зберігають протягом 24 ± 2 год у ванні з гідравлічним затвором. Потім цементні коржики виймають з ванни, знімають з платівок і розташовують на сітці у бачку з водою. Сітка має розташовуватись на відстані не ближче 5 см від низу бачка. Воду в бачку доводять до кипіння; тривалість випробування складає 3 год. Рівень води у бачку повинен перекривати коржики на 4–6 см

98

протягом всього часу кип’ятіння. Після закінчення кип’ятіння коржики охолоджують разом з бачком та водою і оглядають одразу після витягання з води.

а

б

Рис. 4.7. Коржики після випробування на рівномірність зміни об’єму, що витримали випробування (а), та ті, що не витримали випробування (б)

Цемент відповідає вимогам нормативних документів за рівномірністю зміни об’єму цементного тіста при твердінні в тих випадках, коли цементні коржики не мають радіальних тріщин, що досягають країв коржиків, або сітки з дрібних тріщин, які зразу ж помітні, а також скривлень або збільшення об’єму (рис. 4.7). Розмір скривлень не повинен перевищувати 2 мм.

Визначення марки цементу за міцністю на стиск та вигин

Марка цементу визначається величиною його активності, округленої до найближчого стандартного значення.

Активністю цементу називають границю міцності при вигині і стиску стандартних зразків-балочок розміром 40 × 40 × 160 мм, виготовлених з цементного розчину складу 1 : 3 з використанням стандартного піску і стандартної консистенції з суміші на 28 добу після витримування їх у воді при температурі + 20 ± 2 °С.

За показником міцності при вигині і стиску портландцемент поділяється на марки, які визначають сферу його використання.

Для виготовлення цементного розчину використовують пісок, що відповідає нормативам ДСТУ БВ2.7-46. Вміст в піску оксиду кремнію (SiO2) не повинен бути менше 98 %, вміст глинистих,

99

мулистих та пилуватих частинок не повинен перевищувати 1 %. При просіюванні піску крізь сито з сіткою № 09 залишок на ситі не може бути більш 1 %, а проходити крізь сито з отвором № 05 має бути не більш 8 % маси проби, що просіюють. Модуль крупності піску має дорівнювати 2. При відсутності стандартного піску його замінюють іншим з таким же модулем крупності.

Для визначення консистенції цементного розчину зважують 500 г цементу і 1500 г піску. Матеріали висипають до протертої вологою тканиною напівсферічної чашки та перемішують їх протягом 1 хвилини. Потім в середині конусу з суміші утворюють заглиблення, вливають туди 200 г води (що відповідає В/Ц = 0,40), дають воді усмоктатись протягом 0,5 хв і потім перемішують лопаткою суміш протягом 1 хвилини. Далі розчин переносять до протертої вологою тканиною чаши стандартного механічного змішувача (рис. 4.8), в якому здійснюють змішування протягом 2,5 хв (20 обертів чаши змішувача).

Рис. 4.8. Стандартна мішалка для перемішування цементної суміші: 1 – станина; 2 – чаша для замішування; 3 – відкидна траверса;

4 – валик для перемішування розчину

Потім визначають консистенцію отриманої розчинної суміші. Для цього в середині столика для струшування встановлюють форму-конус з насадкою (рис. 4.9), заповнюють конус двома шарами розчинної суміші, при цьому нижній шар суміші ущільнюють 15 ударами металевої штиковки, а верхній – ще 10 ударами. Далі з конуса знімають насадку, надлишок розчинної

100