ЛАБОРАТОРНЫЙ ПРАКТИКУМ

.pdf

суміші зрізають ножем врівень з краями конусу, потім конус знімають у вертикальному напрямі і здійснюють 30 струшувань столика. Одразу після цього визначають діаметр конуса по нижній основі у двох взаємно перпендикулярних напрямках, який має становити 106–115 мм. Якщо розпливання конуса менше 106 мм, кількість води у розчинній суміші збільшують; якщо розпливання більше 115 мм, кількість води у розчинній суміші відповідно зменшують, щоб отримати необхідне значення розпливання конуса. Водоцементне відношення, необхідне для отримання розпливання конуса у межах 106–115 мм, приймають для виготовлення розчинної суміші, яку використовують для виготовлення зразківбалочок.

а

б

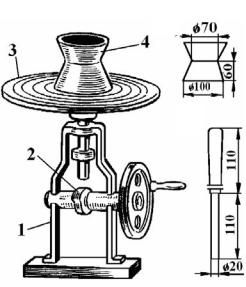

Рис. 4.9. Столик для струшування, форма-конус (а) і штиковка (б) для визначення консистенції цементної розчинної суміші:

1– станина; 2 – кулачок; 3 – горизонтальний диск; 4 – форма-конус

Зотриманої розчинної суміші стандартної консистенції виготовлюють 3 зразки-балочки розміром 40 × 40 × 160 мм у трьох відсіках однієї форми (див. рис. 4.3). До заповнення розчинною сумішшю внутрішню поверхню і низ форм змащують машинним маслом. Форму з насадкою жорстко закріплюють в середині вібростолу, заповнюють по висоті приблизно на 1 см розчинною сумішшю, вмикають вібростіл, який здійснює коливання з частотою

3000 ± 200 коливань за хвилину і амплітудою 0,35±0,03 мм.

101

За перші 2 хв вібраційного ущільнення у всі три відсіки форми рівномірно невеликими порціями додають розчинну суміш. Після 3 хв с початку вібраційного ущільнення вібростіл вимикають. Форму знімають з вібростолу, зрізають ножем надлишок розчинної суміші, загладжують зволоженим ножем поверхню зразків врівень з краями форми і маркирують зразки. Далі зразки у формах протягом 24 ± 2 год витримують у ванні з гідравлічним затвором, після чого форми розбирають, зразки виймають і укладають до ванни з питною водою в горизонтальному стані таким чином, щоб вони не торкалися один одного. Рівень води у ванні має перевищувати рівень зразків не менш, ніж на 2 см. Воду у ванні змінюють через 14 діб. Температура води у ванні повинна складати (20 ± 2) °С. Після закінчення терміну зберігання (28 діб) зразки виймають з води, витирають їх м’якою тканиною і не більш ніж через 30 хв випробують на вигин та на стиск. Для випробування на вигин використовують стандартний прилад МІІ-100 (рис. 4.4). Розчинну балочку розташовують у приладі на двох опорах і навантажують зосередженим навантаженням по середині прольоту. Міцність на вигин зразків визначають як середнє арифметичне значення з двох найбільших значень результатів випробування.

Отримані після випробування на вигин шість половинок балочок випробують одразу на стиск. Кожну половинку балочки розташовують між двома стандартними сталевими пластинками таким чином, щоб бокові грані, прилеглі до стінок форми, знаходилися на площині пластинок, а упори пластинок щільно прилягали до торцової гладкої поверхні зразка (див. рис. 4.5). Зразок разом з пластинками встановлюють в центрі опірної плити пресу. Середня швидкість навантаження складає (2 ± 0,5) МПа за 1 с.

Границю міцності на стиск кожного окремого зразка визначають шляхом ділення руйнуючого навантаження Н на робочу площу пластинки (25 см2). Границю міцності на стиск визначають як середнє арифметичне значення чотирьох найбільших результатів після випробування шести зразків. Стандартна міцність цементу різних марок (міцність на стиск у віці 28 діб), а також їх рання міцність (у віці двох або семи діб) мають відповідати вимогам стандарту (табл. 4.6).

102

Таблиця 4.6

Стандартна міцність цементу різних марок

Марка цементу |

|

Міцність на стиск (МПа), не менш |

||

2 діб |

|

7 діб |

28 діб |

|

|

|

|||

300 |

- |

|

15,0 |

30,0 |

400 |

- |

|

20,0 |

40,0 |

400Р |

15,0 |

|

- |

40,0 |

500 |

15,0 |

|

- |

50,0 |

500Р |

25,0 |

|

- |

50,0 |

550 |

20,0 |

|

- |

55,0 |

600 |

25,0 |

|

- |

60,0 |

Згідно з ДСТУ БВ 2.7-46 цементи I і II типів випускають марок

300, 400, 500, 550, 600, а III, IV і V типів – марок 300, 400, 500.

Цемент має умовне позначення, яке включає: тип цементу та його марку; повне або скорочене найменування цементу; міцність у ранньому Р або стандартному віці; пластифікованість або гідрофобізованість ПЛ, ГФ; нормативність мінерального складу клінкеру Н; посилання на стандарт.

Наприклад, умовне позначення портландцементу марки 400 з добавкою до 20% шлаку, пластифікованного, з високою міцностю у ранньому віці: ПЦІІ-Ш-400Р-ПЛ ДСТУ БВ 2.7-46.

103

РОЗДІЛ 5

ВИЗНАЧЕННЯ ЯКОСТІ ЦЕМЕНТОБЕТОНУ

5.1.Технічні вимоги до цементобетону і цементобетонної суміші

Цементобетон – штучний кам’яний матеріал, отриманий в результаті твердіння ущільненої суміші, що складається з цементного в’яжучого, крупного і дрібного заповнювачів, води та, при необхідності, мінеральних і хімічних добавок.

Основні вимоги до цементобетону (далі по тексту – бетон) встановлюють відповідно до ДСТУ БВ.2.7-43-96 «Бетони важкі. Технічні умови» і міжнародного стандарта ІСО 3893. Показниками якості важких бетонів є середня густина; міцність на стиск (B); міцність на розтяг при вигині (Btb); морозостійкість (F); водонепроникність (W).

Вимоги за показником міцності при осьовому розтягуванні (Вt) пред’являють до бетону мостових конструкцій. Додатковими показниками якості дорожніх бетонів є стираність, вологість, водовбирання, параметри пористості, призматична міцність, модуль пружності, усадка, повзучість, витривалість, тепловиділення.

Важкий бетон є найбільш поширеним матеріалом для виготовлення будівельних конструкцій, а також монолітного цивільного, дорожнього, мостового будівництва.

Міцність важких бетонів у проектному віці характеризують класами і марками міцності на стиск і розтяг при вигині.

Марка бетону – міцність зразків-кубів розміром 15 × 15 × 15 см, виготовлених з бетонної суміші, які випробовують у віці 28 діб нормального твердіння (температура + 18 ± 2 °С, відносна вологість повітря 90–100 %), округлена до стандартного значення.

Клас бетону – нормативне значення міцності бетону, визначене з гарантованою забезпеченістю 95 %.

За міцністю на стиск важкий, а також дорожній бетони розподіляють на такі марки: 50, 75, 100, 150, 200, 250, 300, 350, 400, 450, 500, 600 і т.ін. з градацією через 100 (кгс/см2). Для дорожнього,

104

мостового і аеродромного будівництва звичайно застосовують бетони марок 150–250 для улаштування основ ненесучих конструкцій і 300–600 – для верхніх шарів дорожніх покриттів і несучих конструкцій.

Клас міцності бетонів на стиск для дорожнього і мостового будівництва за умови забезпечення необхідної довговічності бетонних і залізобетонних конструкцій не повинен бути нижчим ніж В 15.

Клас бетону визначаєтся середньою міцністю за формулою

B = Rср (1 – 1,64 Cv). |

(5.1) |

Існує спрощене співвідношення між маркою і міцністю, яке було наведене для нормативного коефіцієнта варіації 13,5 % (табл. 5.1). Крім того, кількісне співвідношення між величинами класу та марки бетону можна описати спрощеною формулою

В = 0,778 Rср, |

(5.2) |

де Rср – середня міцність бетону при стисканні.

Марки і класи бетону призначають залежно від умов експлуатації конкретної споруди або виробу і затверджують у відповідних нормативнихдокументах(табл. 5.2).

Для бетонів, що експлуатуються в умовах дії змінного заморожування-відтавання (дорожні, гідротехнічні, а також бетони мостових конструкцій), встановлені марки за морозостійкістю: F100, F150, F200, F300, F400, F500, F600, F800, F1000, які призначають залежно від кліматичних умов регіону, а також виду споруди, конструкції або матеріалу. Для бетонів дорожніх і аеродромних покриттів, а також для виробів з них були прийняті такі марки за морозостійкістю: для регіонів з розрахунковою температурою зовнішнього повітря найхолоднішої п’ятиденки району будівництва та експлуатації – менш 45 оС не нижче F300; від –15 до –45 оС включно не нижче F200; від 0 до – 15 оС включно не нижче F150. Для умов України мінімальною маркою за морозостійкістю в основному є марка F200.

105

|

|

|

|

|

Таблиця 5.1 |

|

|

Класи бетону за міцністю |

|

||

|

|

|

|

|

|

Клас бе- |

Середня міц- |

Найближча |

Клас |

Середня міц- |

Найближча |

тону за |

ність бетону |

марка |

бетону за |

ність бетону на |

марка бетону |

міцністю |

на стиск, |

бетону за |

міцністю |

розтяг при ви- |

за міцністю |

на стиск |

Rст,МПа |

міцністю |

на розтяг |

гині, Rзг, МПа |

|

В 5 |

65,5 |

М75 |

Btb 0,8 |

1,05 |

Ptb 10 |

В 7,5 |

98,2 |

М100 |

Btb 1,2 |

1,57 |

Ptb 15 |

В10 |

131,0 |

М150 |

Btb 1,6 |

2,09 |

Ptb 20 |

В12,5 |

163,7 |

М150 |

Btb 2,0 |

2,62 |

Ptb 25 |

В15 |

196,5 |

М200 |

Btb 2,4 |

3,14 |

Ptb 30 |

В20 |

261,9 |

М250 |

Btb 2,8 |

3,67 |

Ptb 35 |

В25 |

327,4 |

М300 |

Btb 3,2 |

4,19 |

Ptb 40 |

В25 |

327,4 |

М350 |

Btb 3,6 |

4,72 |

Ptb 45 |

В30 |

392,9 |

М400 |

Btb 4,0 |

5,24 |

Ptb 50 |

В35 |

458,4 |

М450 |

Btb 4,4 |

5,76 |

Ptb 60 |

В40 |

523,9 |

М500 |

Btb 4,8 |

6,29 |

Ptb 65 |

В45 |

589,4 |

М600 |

Btb 5,2 |

6,81 |

Ptb 70 |

В50 |

654,8 |

М700 |

Btb 5,6 |

7,34 |

Ptb 75 |

В55 |

720,3 |

М700 |

Btb 6,0 |

7,86 |

Ptb 80 |

В60 |

785,8 |

М800 |

Btb 6,4 |

8,38 |

Ptb 85 |

В65 |

851,5 |

М900 |

Btb 6,8 |

8,91 |

Ptb 90 |

В70 |

917,0 |

М900 |

Btb 7,2 |

9,43 |

Ptb 90 |

В75 |

982,5 |

М1000 |

Btb 8,0 |

10,48 |

Ptb 100 |

В80 |

1048,0 |

М1000 |

|

|

|

Примітка. Для залізобетонних конструкцій не допускається застосовувати бетони класу міцності на стиск нижче В 7,5.

Таблиця 5.2

Вимоги до міцності бетону покриттів автомобільних доріг

Призначення бетону |

Мінімальний клас міцності |

||

на стиск, В |

на розтяг при вигині, |

||

|

|

Вtb |

|

Бетон одношарового або верхнього шару |

В 25 |

Btb 3,2 |

|

двошаровогопокриттяавтомобільнихдоріг |

|||

|

|

||

Бетон нижнього шару двошарового |

В 15 |

Btb 2,4 |

|

покриття доріг і мостових споруд |

|||

|

|

||

Бетон основ під цементоабо асфальто- |

В 7.5 |

Btb 1,2 |

|

бетонні покриття |

|||

|

|

||

106

Для гідротехнічних, мостових і дорожніх бетонів, що працюють в умовах змінних (насичення-висушування) або постійно діючих агресивних середовищ (вода, розчини кислот, лугів, солі або органічна рідина), пред’являють спеціальні вимоги по водонепроникності і встановлюють марки: W2, W4, W6, W8, W10, W12, W14, W16, W18, W20. Крім того, для бетонів дорожніх покриттів передбачене визначення показника стирання. Для дрібнорозмірних дорожніх бетонних виробів стираність нормується на рівні не більше 0,6–0,7 г/см2 залежно від класу бетонів. При використанні вапнякових заповнювачів стиранність бетону не повинна перевищувати 0,9 г/см2.

Вимоги до бетонних сумішей

Бетонна суміш – раціонально разрахована і ретельно перемішана суміш, що складається з крупного (щебінь, гравій) і дрібного (пісок) заповнювачів, в’яжучого (цементи різного мінералогічного складу), води, а також необхідних мінеральних і хімічних добавок.

Технічні вимоги до бетонних сумішей були зазначені в ДСТУ БВ2.7-96-2000 (ГОСТ 7473-93), а для бетонних сумішей на вапнякових заповнювачах – ДСТУ БВ 2.7-92-99.

Бетонні суміші класифікують за:

–ступенем готовністі – готові до вживання (БСГ) і сухі бетонні суміші (БСС);

–показником легкоукладальності – наджорсткі (НЖ), жорсткі (Ж) і рухомі (Р).

Бетонна суміш при замовленні повинна мати умовне позначення, що складається з декількох груп символів. Наприклад, БСГ В30 Ж1 F200 W8 ДСТУ БВ 2.7-96-2000 – готова бетонна суміш для важкого бетону класу за міцністю на стиск В30, марки за жорсткістю Ж1, морозостійкістю F200 і за водонепроникністю W8.

Бетонні суміші оцінюють за такими показниками якості: легкоукладальність; середня щільність; об’єм утягнутого повітря; розшарованність (при необхідності); здатність зберігати ці властивості в часі (при необхідності).

107

5.2.Визначення якості матеріалів для виготовлення цементобетону

Бетон складається з крупного та дрібного заповнювачів, цементу, води та необхідних добавок. Крупні заповнювачі для важкого бетону – щебінь, гравій, щебінь з гравію з розміром зерен 5–80 мм. Дрібний заповнювач – пісок з розміром зерен 0,14–5 мм. Властивості складових матеріалів та їх кількісне співвідношення визначають характер структури бетону, його фізико-механічні властивості. Тому для отримання бетонів з високими показниками фізико-механічних властивостей необхідно при їх виготовленні використовувати матеріали, якість яких відповідає вимогам нормативних документів.

Щебінь у бетоні забезпечує формування його макро-структури, тип якої визначається кількісним вмістом щебеню, його фізикомеханічними властивостями та структурним зв’язком його зерен з цементним розчином. Якість щебеню та гравію як крупних заповнювачів має відповідати вимогам ГОСТ 8267, ГОСТ 8268,

ГОСТ 10260, ГОСТ 10268.

Головними показниками якості щебеню є: міцність та морозостійкість гірської породи, з якої він був виготовлений, розмір та форма зерен, характер їх поверхні, гранулометричний склад, вміст пилувато-глинистих частинок, радіаційно-гігієнічна характеристика. Для усіх видів важкого бетону крупним заповнювачем може бути щебінь, виготовлений з вивержених гірських порід марки не нижче 800, з метаморфічних порід марки не нижче 600 і осадових порід марки не нижче 300. Марка також залежить від призначення бетону покриття (табл. 5.2).

Для бетонів загального призначення марка щебеню з природного каменю за міцністю згідно з ДСТУ Б.В.2.7-43-96 має бути не нижче: 300 – для бетону класу В15 та менше; 400 – для бетону класу В20; 800 – для бетону класів В25, В30; 1000 – для бетону класу В40; 1200 – для бетону класу В45 і більше.

Марка щебеню з природного каменю має бути у 1,5–2 рази вища границі міцності бетону на стиск. Марку крупного заповнювача визначають за показником дробильності у циліндрі, а для дорожнього бетону – ще й за показником стираності у поличному барабані. Вимоги за міцністю до гірських порід, з яких виготовляють крупний заповнювач для дорожнього бетону, наведені у табл. 5.2 та 5.3.

108

Таблиця 5.3

Вимоги до міцності крупного заповнювача для дорожнього бетону

|

Границя міцності гірських |

Марка гравію |

||

Призначення бетону |

порід на стиск МПа, не нижче |

та щебеню з |

||

магматичних та |

осадо- |

гравію за |

||

|

||||

|

метаморфічних |

вих |

дробильністю |

|

Одношарове покриття та |

120 |

80 |

Др8 |

|

верхній шар двошарового |

||||

покриття |

|

|

|

|

Нижній шар двошарового |

80 |

60 |

Др12 |

|

покриття |

||||

|

|

|

||

Основа удосконаленого |

80 |

30 |

Др16 |

|

покриття |

||||

|

|

|

||

|

|

|

Таблиця 5.4 |

|

Вимоги до стираності крупного заповнювача для дорожнього бетону

|

Марка щебеню за стираністю у |

|||

Призначення бетону |

поличному барабані, не нижче |

|||

щебеню |

гравію, |

|||

|

з виверже- |

з осадових |

щебеню з |

|

|

них порід |

порід |

гравієм |

|

Одношарове покриття та верхній шар |

G-I |

G-II |

G-II |

|

двошарового покриття доріг |

||||

|

|

|

||

Нижній шар двошарового покриття |

G-III |

G-III |

G-III |

|

доріг |

||||

|

|

|

||

Основи удосконалених капітальних |

G-III |

G-IY |

G-IY |

|

покриттів доріг |

||||

|

|

|

||

Крупний заповнювач використовують у вигляді фракцій, які роздільно дозують при виготовленні бетонних сумішей. Вміст окремих фракцій наведено у табл. 5.5.

Для дорожніх бетонів найбільший розмір зерен щебеню, щебеню із гравію та гравію має бути не більш: 20 мм – для бетону верхнього шару двошарового покриття, 40 мм – для бетону одношарового і нижнього шару двошарового покриття, 80 мм – для бетону основи удосконалених капітальних покриттів, для дорожніх плит – не більш 1/3 мінімального розміру плити; для армованих виробів – не більш 1/4 мінімальної відстані міжстержнями арматури.

109

Таблиця 5.5

Вміст окремих фракцій в крупному заповнювачі для дорожнього бетону

Найбільша |

Вмістфракційвкрупномузаповнювачі, частковізалишки,% |

|||||

крупність |

|

|

|

|

|

|

від 5 (3) |

більш 10 |

більш 20 |

більш 40 |

більш 80 |

||

заповнювачу, |

||||||

мм |

до 10 мм |

до 20 мм |

до 40 мм |

до 80 мм |

до 120 мм |

|

|

|

|

|

|

||

10 |

100 |

- |

- |

- |

- |

|

20 |

25–40 |

60–75 |

- |

- |

- |

|

40 |

12–25 |

20–35 |

40–65 |

- |

- |

|

80 |

10–20 |

15–25 |

20–35 |

35–55 |

- |

|

120 |

5–10 |

10–20 |

15–25 |

20–30 |

30–40 |

|

Пустотність крупного заповнювача для важких бетонів коливається в межах 20–50 %, для дорожніх бетонів цей показник не повинен перевищувати 45 %.

Морозостійкість крупних заповнювачів має забезпечувати отримання бетону необхідної морозостійкості. Морозостійкість щебеню та гравію для дорожніх бетонів має бути не нижче показників вимог табл. 5.6.

|

|

Таблиця 5.6 |

|

Вимоги до морозостійкості щебеню для дорожнього бетону |

|||

|

|

|

|

|

Марказаморозостійкістющебенюта |

||

|

гравіюдлябетону, щоексплуатуєтьсяу |

|

|

Призначення бетону |

районахзісередньомісячною темпе- |

|

|

|

ратуроюнайбільшхолодногомісяця |

|

|

|

від 0 до мінус 5°С |

нижче мінус 5°С |

|

Одношарове покриття і верхній шар |

F50 |

F100 |

|

двошарового покриття доріг |

|

||

|

|

|

|

Нижній шар двошарового покриття |

F25 |

F50 |

|

доріг |

|

||

|

|

|

|

Основи удосконалених капітальних |

F15 |

F25 |

|

покриттів доріг |

|

||

|

|

|

|

Щебінь повинен бути чистим. Вміст пилуватих і глинистих частинок у щебені з вивержених і метаморфічних порід, щебеню з гравію та в гравії не повинен перевищувати 1 % для всіх видів

110