- •1 Проектирование инструментальной наладки

- •1.1 Выбор режущих инструментов

- •1.2 Выбор вспомогательных инструментов

- •1.3 Описание компоновки инструментальных блоков

- •1.4 Расчет точности позиционирования режущего инструмента

- •1.5 Описание настройки инструментов на размер

- •1.6 Разработка рекомендаций по эксплуатации

- •1.6.1 Выбор технологической среды

- •1.6.2 Восстановление работоспособности режущих инструментов

- •1.6.3 Выбор режимов заточки

- •2 Проектирование режущих инструментов

- •2.1 Проектирование фасонного призматического резца

- •2.1.1 Назначение инструмента

- •2.1.2 Выбор и обоснование инструментального материала

- •2.1.3 Разработка схемырезания

- •2.1.4 Расчет конструкции и геометрии призматического резца

- •Сравнение размеров полученных двумя методами

- •2.1.5 Разработка технических требований

- •2.1.6 Разработка присоединительной части инструмента

- •2.1.7 Выбор оборудования и вспомогательного инструмента

- •2.1.8 Заточка инструмента

- •2.2 Проектирование машинной развертки

- •2.2.1 Назначение инструмента

- •2.2.2 Выбор и обоснование инструментального материала

- •2.2.3 Разработка схемырезания

- •2.2.4 Расчет конструкции и геометрии режущего инструмента

- •2.2.5 Разработка технических требований

- •2.2.6 Разработка присоединительной части инструмента

- •2.2.7 Выбор оборудования и вспомогательного инструмента

- •2.2.8 Заточка инструмента

- •2.3 Проектирование квадратной протяжки

- •2.3.1 Назначение инструмента

- •2.3.2 Выбор и обоснование инструментального материала

- •2.3.3 Разработка схемырезания

- •2.3.4 Расчет конструкции и геометрии режущего инструмента

- •10 927 Кг.

1 Проектирование инструментальной наладки

1.1 Выбор режущих инструментов

Технологический процесс обработки наладки состоит из 3 операций:

точение поверхности вала Ø40r6;

подрезание торцевой поверхности вала;

шлифование поверхности вала Ø40r6;

Инструменты для механической обработки

Точение поверхности вала Ø40r6

Для точения поверхности Ø40r6 принимаем резец правый проходной 2100-0663 ГОСТ 18869-73:

исполнение 1;

сечение резца H x B = 32 x 20 мм;

длина резца L = 170 мм, l = 60 мм;

m = 9 при α = 60˚;

форма пластины по 2379-77: 5707.

подрезание торцевой поверхности вала

Для подрезания торцевой поверхности вала принимаем резец правый подрезной 2112-0037 ГОСТ 18871-73:

сечение резца H x B = 32 x 20 мм;

длина резца L = 170 мм;

m = 8 мм;

форма пластины по ГОСТ 2379-77: 43.

шлифование поверхности вала Ø40r6

Для шлифования поверхности вала Ø40r6 применяем шлифовальный круг по ГОСТ 2424-83: 1 – 500 x 25 x 203 25А F90 С2 5 Б Y 20м/с АА 2кл.

1.2 Выбор вспомогательных инструментов

Точение и подрезание вала выполняется на станке 16К20. Станок изначально укомплектован резцедержателем (вспомогательный инструмент) для крепления резцов.

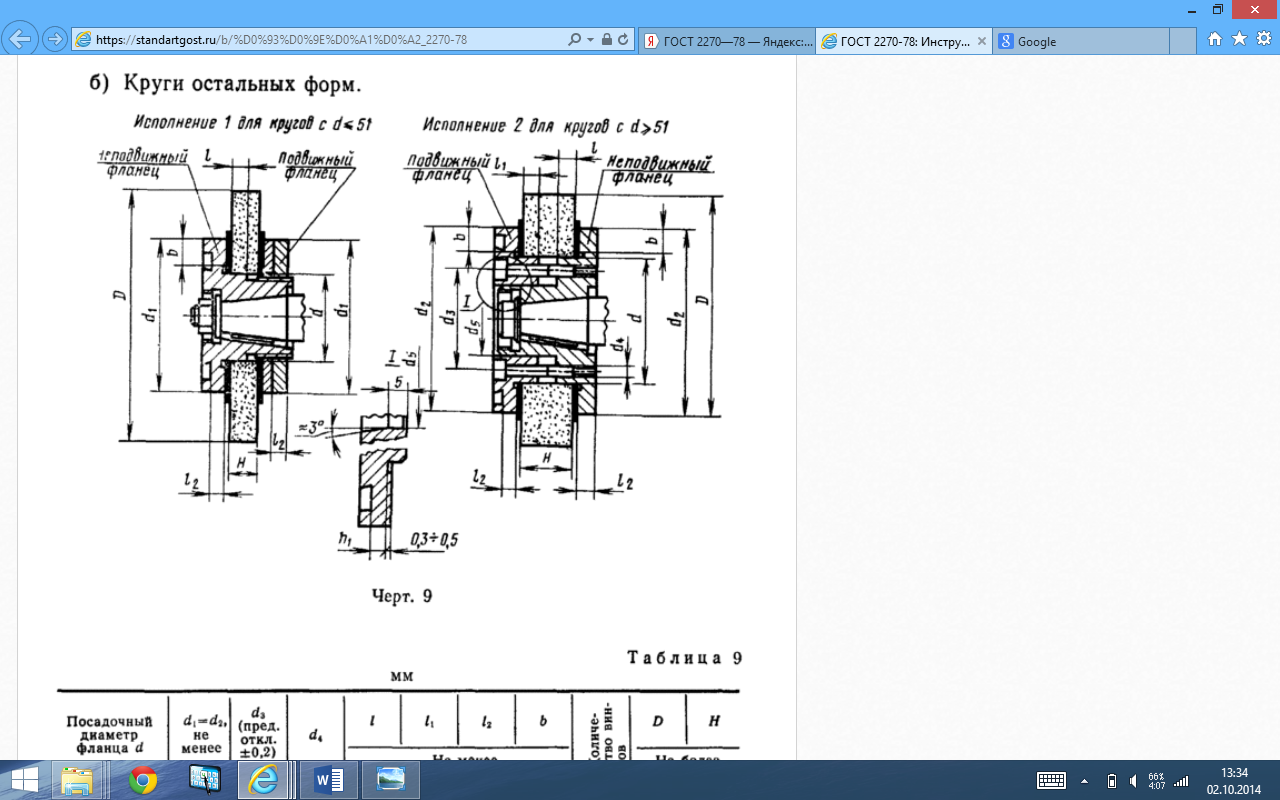

Для шлифования используется станок 3У131 круглошлифовальный универсальный полуавтомат. Крепления шлифовального круга осуществляется по ГОСТ 2270-78 (рисунок 1):

260

мм;

260

мм;

l

=

12 мм;

l

=

12 мм;

b

=

20 мм; D

=

500 мм; H

=

25 мм; 8 винтов.

b

=

20 мм; D

=

500 мм; H

=

25 мм; 8 винтов.

.

Рисунок 1 – Крепление шлифовального круга

1.3 Описание компоновки инструментальных блоков

Блок 1 (позиция 1): Для точения поверхности Ø40r6 принимаем резец правый проходной 2100-0657 ГОСТ 18869-73. Резец устанавливается в резцедержатель станка 16К20 и прижимается винтами.

Блок 2 (позиция 2): Для подрезания торцевой поверхности вала принимаем резец правый подрезной 2112-0031 ГОСТ 18871-73. Резец устанавливается в резцедержатель станка 16К20 и прижимается винтами.

Блок 3 (позиция 3): Для шлифования поверхности вала Ø40r6 применяем шлифовальный круг по ГОСТ 2424-83: 1 – 500 x 25 x 2039. Крепления шлифовального круга выполняется по ГОСТ 2270-78 (рисунок 1). Неподвижный фланец усаживается на конический конец шпинделя шлифовального круга (конусность 1:5), крепежа гайка наворачивается на резьбовой участок шпинделя, затем укладывается первая прокладка, далее устанавливают шлифовальный круг, вторую прокладку укладывают между шлифовальным кругом и подвижным фланцем, 8 винтов стягивают подвижный фланец с неподвижным. Прокладки выбирают по ГОСТ 12.3.028 – 82.

1.4 Расчет точности позиционирования режущего инструмента

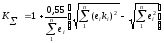

Величина первичного отклонения вершины инструмента от номинального положения определяется по формуле (1):

,

(1)

,

(1)

где n – число элементов инструментального блока, влияющих на точность

позиционирования, включая погрешности шпинделя;

–коэффициент

относительного рассеивания i-ого

звена;

–коэффициент

относительного рассеивания i-ого

звена;

–коэффициент

относительного рассеивания замыкающего

звена;

–коэффициент

относительного рассеивания замыкающего

звена;

–передаточное

отношение i-го

звена;

–передаточное

отношение i-го

звена;

–векторная

величина перекоса i-го

звена.

–векторная

величина перекоса i-го

звена.

Коэффициент относительного рассеивания величины замыкающего звена определяется по формуле (2).

.

(2)

.

(2)

Передаточное отношение i-ого звена определяется по формуле (3).

,

(3)

,

(3)

где

– вылетi-ого

компонента компоновки;

– вылетi-ого

компонента компоновки;

–вылет,

на котором нормируется величина перекоса

в i-ом

соединении.

–вылет,

на котором нормируется величина перекоса

в i-ом

соединении.

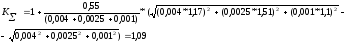

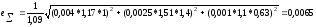

Произведем расчет для инструментального блока № 3.

Биение участка у торца 0,008 мм, при радиусе 200 мм - 0,01 мм, то есть допустимый перекос равен 0,001 на радиусе 200 мм. Погрешность изготовления конических поверхностей с конусностью 1:5 принимаем по АТ7 (ГОСТ 19880-74), что соответствует максимальной разности углов внутреннего и наружного конусов и значению перекоса в коническом соединении 0,0025 мм на вылете 100 мм (см. табл. 75 [2]).

Определяем:

мм.

мм.