- •Загальні принципи розрахунків надійності на міцність (настановна лекція)

- •Розділ 1 Розтяг і стисК стрижнів

- •1.1 Напруга і переміщення. Закон Гука

- •Переміщення в стрижні

- •1.1.2 Напруга в стрижні

- •1.2 Механічні характеристики і властивості матеріалів

- •1.2.1 Теоретичні передумови

- •1.2.2 Випробування на розтяг. Діаграма розтягу

- •1.2.3 Основні характеристики матеріалу згідно до діаграми розтягу

- •1.3 Допускна напруга і запас міцності

- •1.4 Розрахунки стрижнів на міцність

- •2 Визначення граничного (допускного) навантаження для деталі з певними розрізами поперечного перерізу і допускної напруги .

- •3 Визначення площі поперечного перерізу стрижня за заданою поздовжньою силою і допускною напругою:

- •1.5 Приклади розрахунків систем на міцність

- •Розділ 2 гнуття прямолінійного бруса

- •2.1 Загальні поняття

- •2.2 Розрахунки балки на міцність і жорсткість

- •2.3 Приклади розрахунків

- •2.4 Загальна методика розв’язання завдань на гнуття

- •2.5 Визначення переміщень при гнутті балки

- •Розділ 3 кручення стрижня круглого попереччя

- •3.1 Загальні відомості

- •3.2 Розрахунки на міцність і жорсткість стрижнів при крученні

- •Розділ 4 окремі основні поняття опору матеріалів

- •4.1 Складний опір

- •4.2 Поздовжнє гнуття (стійкість стиснутих стрижнів)

- •4.3 Місцева напруга

- •4.4 Змінна напруга

- •4.5 Основні теорії міцності (замість висновку)

- •4.6 Загальна характеристика лабораторних робіт з опору матеріалів

- •Розділ 5 розрахунково графічні роботи (ргр) з опору матеріалів

- •5.1 Загальні методичні вказівки та методика розв’язання задач

- •5.2 Частина 1. Розтяг і стиск

- •5.2.1 Послідовність розв’язання першого типу задач

- •5.2.2 Задачі другого типу (статично невизначні)

- •5.2.3 Завдання до першої частини ргр

- •5.3 Частина 2. Гнуття і кручення

- •5.3.1 Послідовність розв’язання задач

- •Розв’язання:

- •Розв’язання:

- •5.3.2 Розв’язанні задач на спільну дію гнуття і кручення

- •Визначаємо еквівалентний момент у перерізі c.

- •5.3.3 Завдання до другої частини ргр

- •Додаток а Сталь гарячекатана. Балки двотаврові. Сортамент

- •Додаток б міжнародна система одиниць сі

- •Термінологічний словник

- •Література

- •Опір матеріалів

- •73000, Україна, м. Херсон, пров. Пугачова, 5/20

1.2 Механічні характеристики і властивості матеріалів

1.2.1 Теоретичні передумови

Працездатність конструкційних матеріалів при різних видах навантаження визначається величинами, що називають механічними характеристиками. Механічні характеристики встановлюють межу безпечної експлуатації елементів конструкцій при статичному і динамічному (циклічному й ударному) обтяжуванні. До механічних характеристик відносять межу напруги, твердість, питому в'язкість.

Величини механічних характеристик можуть бути отримані в лабораторних умовах доведенням зразків до руйнування або надмірної деформації. Найбільш поширені випробування на розтягування і стиснення, оскільки вони відносно прості і дають достовірні результати.

Всі конструкційні матеріали можна умовно розділити на крихкі й пластичні. До дуже пластичних матеріалів відносять маловуглецеві сталі, алюміній, мідь і деякі інші. Ці матеріали володіють здатністю деформуватися в широких межах без руйнування. Прикладами крихких матеріалів можуть служити чавун, високовуглецеві сорти сталі, металокерамічні матеріали, скло. Крихкі матеріали руйнуються без помітної попередньої деформації. Проміжне положення займають металопластики, до яких можуть бути віднесені багато з легованих сталей, дюралюміній, бронза.

1.2.2 Випробування на розтяг. Діаграма розтягу

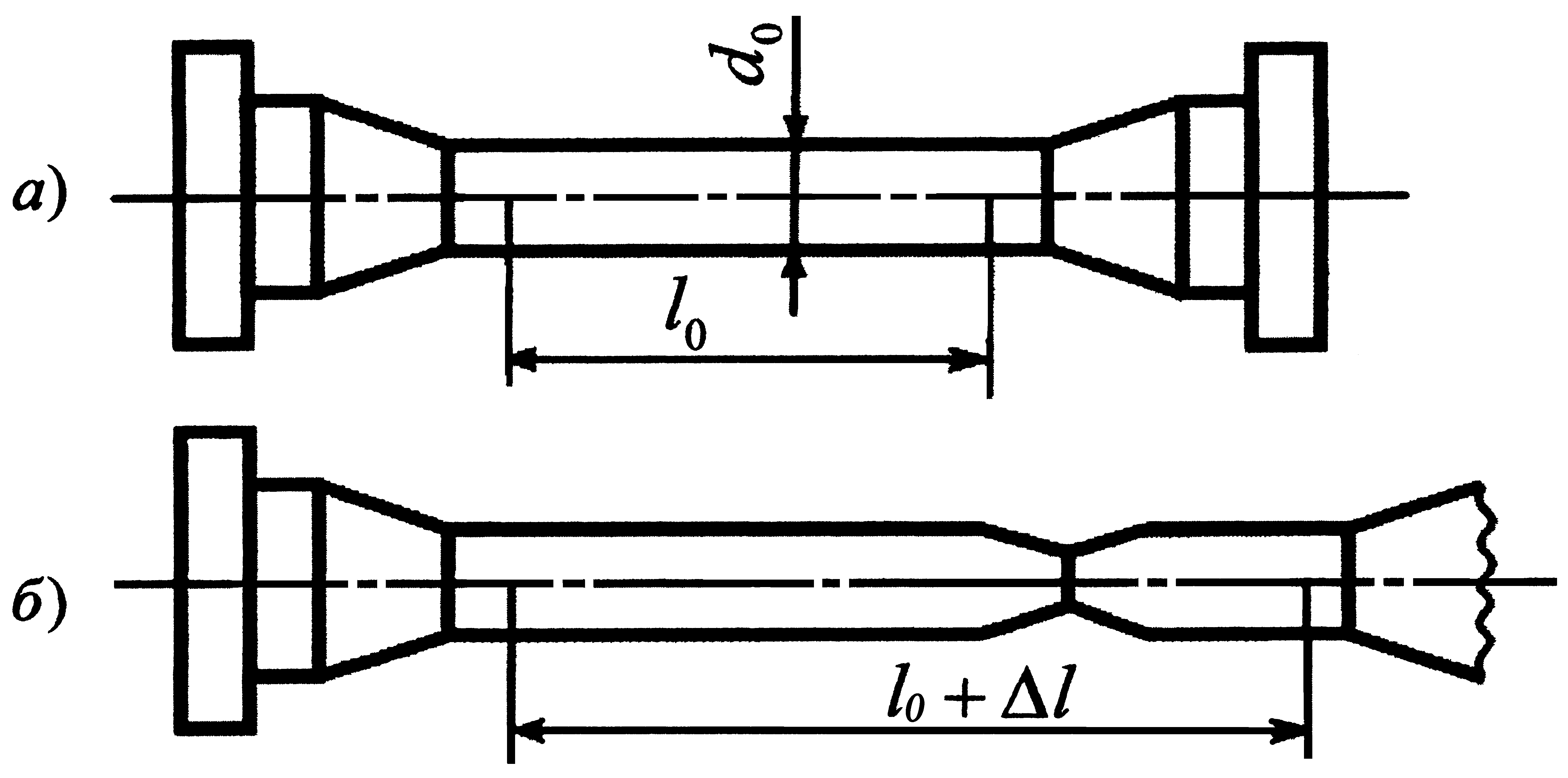

Випробування

на розтяг здійснюють статичною навантагою

випробувальних зразків на спеціальних

машинах (стендах). Для цього застосовують

стандартний

циліндричний зразок

(рисунок 1.2,а). Довжина центрального

циліндра перевищує його діаметр приблизно

в 15 разів. На циліндрі рисками виділяють

ділянку для вимірювання деформації,

довжина якої

![]() ,

де

,

де

![]() – діаметр стрижня до розтягу. Іноді для

випробувань застосовують плоскі або

малі циліндричні зразки, у яких

– діаметр стрижня до розтягу. Іноді для

випробувань застосовують плоскі або

малі циліндричні зразки, у яких

![]() .

.

Рисунок 1.2 Випробування на розтяг

а – випробувальний зразок (ВЗ);

б – випробувальний зразок під час випробування на розрив при його руйнуванні.

Під

час розтягу зразка в процесі випробувань

реєструють навантаження на зразок і

його подовження

![]() .

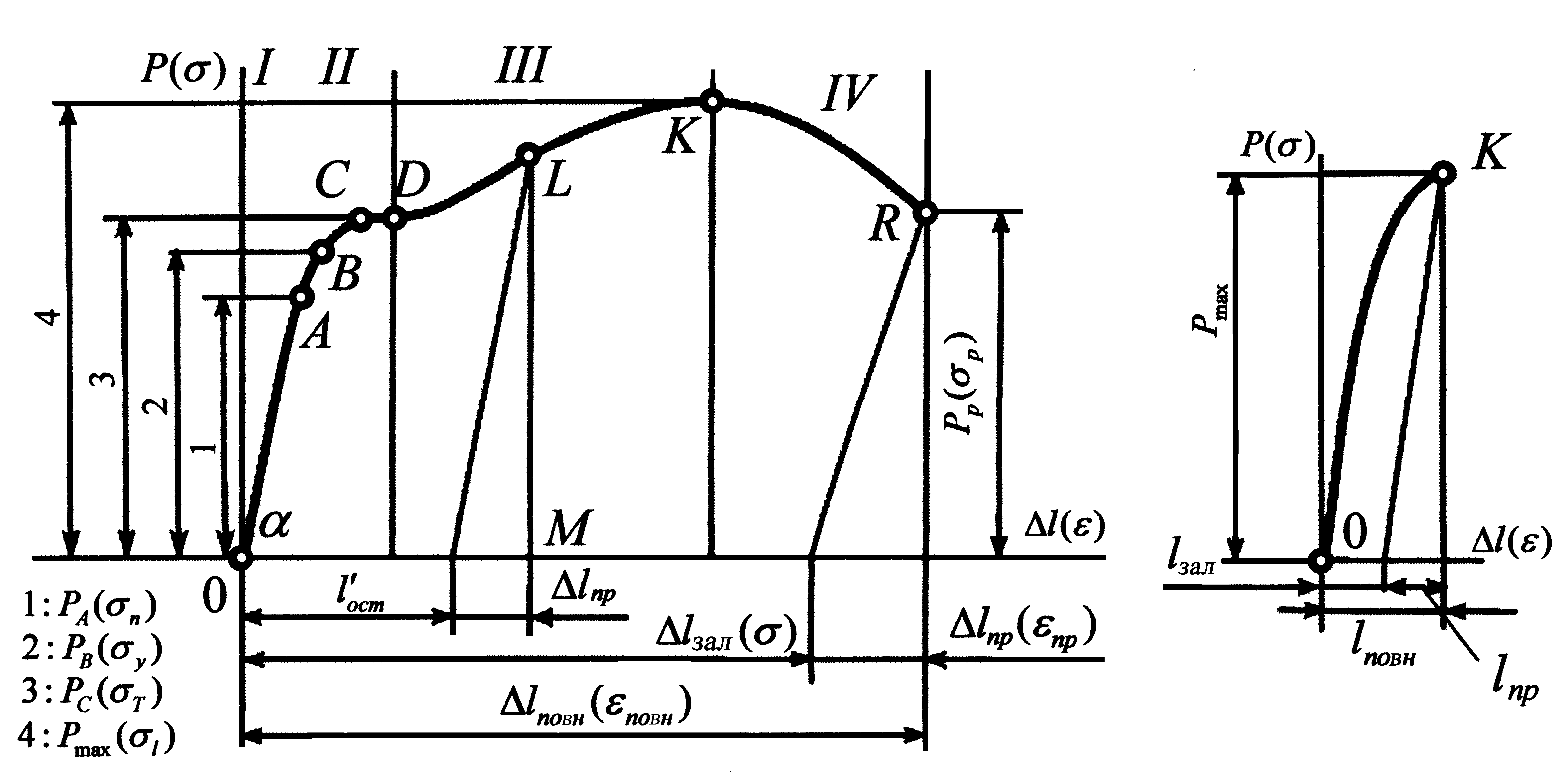

За цими даними будують діаграму розтягу

(рисунок 1.3, а), що має вигляд кривої

.

За цими даними будують діаграму розтягу

(рисунок 1.3, а), що має вигляд кривої

![]() .

Більшість сучасних випробувальних

машин мають пристрій для автоматичного

викреслювання діаграми розтягу.

.

Більшість сучасних випробувальних

машин мають пристрій для автоматичного

викреслювання діаграми розтягу.

Кількісна

оцінка фізичних властивостей матеріалу

може бути зроблена за

допомогою діаграми розтягу

в системі координат (![]() ).

).

Тут напруга, що відкладається по вертикальній осі, має вираз:

,

,

де

![]() – площа

поперечного перерізу зразка до

випробування.

– площа

поперечного перерізу зразка до

випробування.

а) б)

Рисунок 1.3 – Діаграма розтягу зразка

а) з маловуглецевої сталі; б) з крихких матеріалів

Відносне подовження зразка, що відкладається по горизонтальній осі, має вираз:

,

,

де

![]()

довжина

розрахункової ділянки зразка до

випробування.

довжина

розрахункової ділянки зразка до

випробування.

Оскільки

величини

![]() і

постійні, то діаграма

і

постійні, то діаграма

![]() має той же вигляд, що і діаграма

має той же вигляд, що і діаграма

![]() ,

і відрізняється від неї тільки масштабами.

,

і відрізняється від неї тільки масштабами.

Діаграма характеризує властивості випробовуваного матеріалу і носить назву умовної діаграми розтягу.

Діаграма розтягу зразка з маловуглецевої сталі (рисунок 1.3, а) характеризується наступними чотирма характерними ділянками.

Ділянка I відповідає пружним деформаціям матеріалу зразка. На цій ділянці справедливий закон Гука і величина деформації прямо пропорційна до розтягуючого зусилля (пряма ОА).

Ділянка II починається після точки А, коли діаграма стає нелінійною (криволінійною). Проте до точки В деформації залишаються пружними, тобто при розвантаженні зразок відновлює свою первинну форму і розміри. При подальшому збільшенні навантаги за точкою В з'являються непружні деформації. У точці С починається процес деформації деталі без збільшення зовнішньої навантаги. Цей процес називається процесом текучості матеріалу. У зоні текучості у сталевих зразках істотно змінюються електропровідність і магнітні властивості.

Поверхня полірованого зразка покривається лініями, похилими до його осі (лінії Чернова).

Ділянка III (DК) характерна збільшенням навантаги, при якій відбувається подальша деформація зразка. Ця ділянка називається зоною зміцнення. Закінчується ділянка при досягненні максимальної навантаги, що сприймається зразком.

Ділянка IV починається в точці К і закінчується руйнуванням зразка в точці R. Ця ділянка носить назву зони руйнування зразка. Деформація зразка на цій ділянці характерна утворенням шийки і подовженням зразка за рахунок потоншення шийки (див. рисунок 1.2, б).