- •1.11.3. Оформление конструкторской документации

- •1.12. Заключение

- •Глава 2

- •2.1. Классификация способов нагрева

- •2.2. Процессы на границе раздела

- •2.2.1. Первая стадия – адсорбция

- •2.2.2. Вторая стадия – адгезия

- •2.2.3. Третья стадия – смачивание

- •2.2.4. Четвертая стадия - поверхностные реакции

- •2.2.5. Пятая стадия – сцепление

- •2.2.6. Стадии физико-химического процесса пайки

- •2.3. Процессы нагрева при пайке

- •2.3.1. Общие вопросы монтажной пайки

- •2 .3.2. Пайка волной припоя

- •2.3.2.1. Технологические этапы процесса волновой пайки

- •2.3.2.2. Блок флюсования

- •2.3.2.3. Предварительный нагрев

- •2.3.2.4. Процесс пайки

- •2.3.2.5. Охлаждение

- •2.3.2.6. Особенности пайки волной припоя

- •2.3.3. Инфракрасная пайка

- •2.3.4. Конвекционный нагрев

- •2.3.5. Конденсационная пайка

- •2.3.6. Локальная пайка

- •2.3.6.1. Пайка паяльниками

- •2.3.6.2. Пайка горячим газом

- •2.3.6.3. Пайка сопротивлением

- •2.3.6.4. Лучевая пайка

- •2.3.6.5. Лазерная пайка

- •2.4. Выбор методов нагрева

- •2.5. Типичные дефекты пайки

- •2.5.1. «Холодные» пайки

- •2.5.2. Растворение покрытий

- •2.5.3. Отсутствие смачивания

- •2.5.4. Растворение покрытий

- •2.5.5. Интерметаллические соединения

- •2.5.6. Эффект «надгробного камня»

- •2.5.7. Сдвиг компонента

- •2.5.8. Отток припоя

- •2.5.9. Образование перемычек

- •2.5.10. Отсутствие электрического контакта

- •2.5.10.1. Эффект подушки

- •2.5.10.2. Другие виды отсутствия электрического контакта

- •2.5.10.3. Отслаивание галтели

- •2.5.11. Образование шариков припоя

- •2.5.12. Образование пустот

- •2.6. Заключение

- •Глава 3 материалы

- •3.1. Низкотемпературные припои

- •3.1.1. Диаграмма сплавов олово-свинец

- •3.1.2. Примеры других мягких припоев

- •3.1.3. Загрязнения припоев

- •3.1.4. Составы припоев

- •3.2. Припои для бессвинцовой пайки

- •3.2.1. Существо бессвинцовой пайки

- •3.2.2. Бессвинцовые припои

- •3.2.3. Финишные покрытия для бессвинцовой пайки

- •3.2.4. Проблемы бессвинцовой пайки

- •3.3. Флюсы для монтажной пайки

- •3.3.1. Назначение флюсов

- •3.3.2. Составы флюсов

- •3.3.2.1. Классификация флюсов

- •3.3.2.2. Флюсы на синтетической основе

- •3.3.3. Типы флюсов

- •3.3.4. Активаторы

- •3.3.5. Растворители во флюсах и пастах

- •3.3.6. Реологические добавки

- •3.3.7. Остатки флюсов

- •3.3.8. Применение флюсов

- •3.3.9. Проверка правильности выбора припоя,

- •3.4. Паяльные пасты

- •3.4.1. Требования к паяльным пастам

- •3.4.2. Составы паяльных паст

- •3.4.3. Гранулированный припой в паяльных пастах

- •3.4.4. Флюсы в паяльных пастах

- •3.4.5. Остатки флюсов

- •3.4.6. Заключение

- •3.5. Клеи

- •3.5.1. Механизмы полимеризации клеев

- •3.5.2. Назначение клеев в сборочно-монтажных процессах

- •3.5.3. Прочность клеевого соединения

- •3.5.4. Влагоустойчивость клеев

- •3.5.5. Требования к поверхностному сопротивлению

- •3.5.6. Клеевые композиции

- •3.5.6.1. Связующие

- •3.5.6.2. Наполнители

- •3.5.6.3. Пластификаторы

- •3.5.6.4. Тиксотропные добавки

- •3.5.6.5. Стабилизаторы

- •3.5.6.6. Красители

- •3.5.5.7. Прочие добавки

- •3.6. Растворители

- •3.6.1. Жидкости для отмывок от загрязнений плат

- •Глава 4

- •4.1. История сварки

- •4.2. Место микросварки в производстве электроники

- •4.3. Механизм образования сварного шва

- •4.4. Термокомпрессионная микросварка

- •4.5. Ультразвуковая сварка

- •4.6. Микросварка расщепленным электродом

- •4.7. Точечная электродуговая сварка

- •4.8. Сварка микропламенем

- •4.9. Лучевая микросварка

- •Глава 5

- •5.1. Принципы непаяных соединений

- •5.2. Монтаж соединений накруткой

- •5.2.1. Контактное соединение накруткой

- •5.2.2. Конструкции соединений накруткой

- •5.2.3. Закрепление и прочность соединительных штырей

- •5.2.4. Технология накрутки

- •5.2.5. Современное применение накрутки

- •5.3. Соединение скручиванием и намоткой

- •5.4. Винтовое соединение

- •5.5. Зажимное соединение сжатием («термипойнт»)

- •5.5.1. Соединительный штырь

- •5.5.2. Провод

- •5.5.3. Зажим – клипса

- •5.6. Соединение с помощью спиральной пружины

- •5.7. Клеммное соединение прижатием

- •5.8. Соединения обжатием

- •5.9. Эластичное соединение («зебра»)

- •5.10. Соединения врезанием

- •5.11. Соединение проводящими пастами

- •5.12. Соединения типа Press-Fit

- •5.12.1. Обусловленность появления и применения Press-Fit

- •5.12.2. Элементы Press-Fit

- •5.12.2.1. Контактные штыри

- •5.12.2.2. Сквозные металлизированные отверстия

- •5.12.2.3. Механизм образования соединения

- •5.12.3. Техника межсоединений на основе технологий Press-Fit

- •5.12.4. Прочность соединений Press-Fit

- •5.12.5. Проблемы технологии запрессовки

- •5.13. Заключение

- •Глава 6 технология сборки и монтажа

- •6.1. Поверхностно монтируемые изделия (smd-компоненты)

- •6.1.2. Резисторы melf

- •6.1.5. Дискретные полупроводниковые компоненты

- •6.1.6. Интегральные схемы

- •6.2. Разнообразие типов компоновок

- •6.2.1. Классификация типов сборок

- •6.2.1.1. Тип 1. Установка компонентов с одной стороны

- •6.2.1.2. Тип 2. Установка компонентов с двух сторон

- •6.2.3. Маршруты сборки и монтажа

- •6.2.3.1. Последовательность сборки типа 1а:

- •6.2.3.2. Последовательность сборки типа 1в:

- •6.2.3.3. Последовательность сборки типа 1с:

- •6.2.3.4. Последовательность сборки типа 2а:

- •6.2.3.5. Последовательность сборки типа 2в:

- •6.2.3.6. Последовательность сборки типа 2с:

- •6.2.3.7. Последовательность сборки типа 2d:

- •6.3. Технологии пайки при поверхностном монтаже

- •6.3.1. Пайка волной

- •6.3.2. Пайка оплавлением

- •6.3.3. Преимущества технологии с использованием паяльной пасты при поверхностном монтаже

- •6.4. Последовательность сборки и монтажа

- •6.4.1. Схема процесса

- •6.4.3. Хранение и подготовка компонентов

- •6.4.4. Нанесение паяльной пасты на контактные площадки плат

- •6.4.4.1. Диспенсорный метод нанесения припойной пасты

- •6.4.4.2. Трафаретный метод нанесения припойной пасты

- •6.4.4.3. Рекомендации по применению трафаретов

- •6.4.5. Нанесение клея (адгезивов)

- •6.4.6. Установка компонентов

- •6.4.6.1. Прототипное производство

- •6.4.6.2. Принципы установки компоновки

- •6.4.6.3. Управление точностью установки

- •6.4.6.4. Питатели

- •6.4.6.5. Источники ошибок

- •6.4.6.6. Обновление оборудования

- •6.4.6.7. Выбор установщиков

- •6.5. Пайка

- •6.5.1. Термопрофиль

- •6.5.2. Методы нагрева

- •6.5.3. Требования, предъявляемые к печам пайки оплавлением

- •6.6. Очистка

- •6.7. Материалы лаковых покрытий

- •6.8. Тестирование

- •6.9. Инженерное обеспечение производства

- •6.9.1. Одежда персонала

3.4.3. Гранулированный припой в паяльных пастах

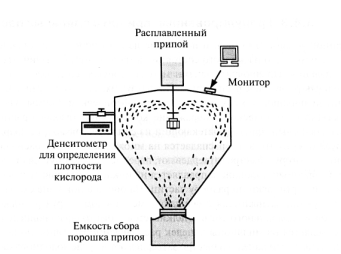

Припои — мягкий металл, и получение из него порошка возможно только при переходе его из жидкого состояния в твердое путем различных методов распыления. Предпочтительными методами являются газовое, центробежное и ультразвуковое распыление. Используя их, можно получить малоокисленный порошок с мелкими частицами сферической формы. На рис. 3.5 показано схематическое изображение конструкции газового распылителя. Расплавленный припой, вытекающий из сопла резервуара, бомбардируется струей инертного газа и распадается на множество капелек расплавленного припоя, которые быстро затвердевают, перед тем как коснуться стенок камеры. Собранный порошок направляется на циклонный уловитель для последующей сортировки по размеру частиц. На рис. 3.6 показана схематическая конструкция распылителя с вращающимся диском. Струя расплавленного припоя из плавильного тигля сталкивается с быстровращающимся диском и разделяется на миллионы капелек расплавленного припоя по периферии диска. Далее эти капельки быстро затвердевают в среде холодного инертного газа и собираются для дальнейшей сортировки [7].

Рис. 3.5. Схема процесса газотермического распыления: а - распыление газовым пламенем;

б – расплавление вэлектродуговом разряде

Главные задачи этих методов:

• получить мелкую дисперсию шариков припоя;

• предотвратить окисление диспергированного припоя.

В процессе газотермического распыления окисление предотвращают со-зданием нейтральной или восстановительной среды в газовом факеле. Однако большие объемы факела не позволяют полностью контролировать среду.

Для метода центробежного распыления (рис. 3.6) это сделать проще, если объем бака для распыления и охлаждения диспергированного расплава припоя наполнять контролируемой средой. Порошок припоя получают в емкости высотой около 5 м и диаметром 3 м, наполненной сухим азотом. Слитки припоя плавят в тигле, расположенном в верхней части резервуара. Расплавленный припой капает вниз на шпиндель, вращающийся с большой скоростью. Когда капли припоя попадают на шпиндель, происходит его разбрызгивание в направлении стенок резервуара, при этом припой приобретает сферическую форму и затвердевает до того, как эти частицы достигнут стенок резервуара. Полученные частицы порошка припоя имеют размеры порядка 1... 100 мкм.

Рис. 3.6. Схема процесса центробежного распыления

На распределение размеров частиц припоя и их диаметр влияют многие факторы, в том числе скорость разбрызгивания припоя. Затем порошковый припой сепарируют на сортировочном сите. Обычно применяют метод двойной сортировки порошка припоя. На первой стадии порошок сортируют струей азота от воздуходувки. При этом отсортировываются частицы с размерами меньше нужного. Затем порошок идет на сито, где задерживаются частицы с размерами, превышающими заданные величины.

Для паяльных паст в основном используют частицы двух размеров: 20...40 мкм или 20...50 мкм. Первый размер применяется для плат с шагомконтактных площадок 0,4 мм, а второй — для обычных плат с шагом выводов от 0,5 мм. Предстоящая перспектива пайки микрокорпусов может привести к необходимости использования более тонкого порошка припоя: 15...25 мкм.

Рис. 3.7. Окисляемость в зависимости от размера частиц

Распределение размера частиц прямо влияет на реологию паяльных паст, на печать, на их растекаемость, характер отделения от шаблона, на показатели осадки паст и т. д. Нужный размер частиц следует подбирать по минимальному шагу между контактными площадками и по плотности компоновки.

Содержание кислорода следует тщательно контролировать и поддерживать его на возможно более низком уровне. Чтобы уменьшить количество окисленных частиц, необходимо, чтобы количество частиц с размерами менее 20 мкм было минимальным, поскольку по мере уменьшения размера частиц относительная площадь поверхности возрастает. Из графика на рис. 3.7 видно, что у частиц размером менее 20 мкм уровень окисления значительно выше. Если же в порошке припоя будет высокое содержание окисленных частиц, то при оплавлении они могут образовывать нерасплавленные микросферы припоя.

Сейчас

рынок паяльных паст весьма разнообразен,

поэтому правильность выбора пасты

для конкретного применения приобретает

большое значение. При выборе пасты

особое внимание следует обращать на

распределение размеров частиц припоя

в пасте и тщательность сортировки этих

частиц по размеру, поскольку эти факторы

сильно влияют на показатели паяемости

и на печать (рис. 3.8).

Сейчас

рынок паяльных паст весьма разнообразен,

поэтому правильность выбора пасты

для конкретного применения приобретает

большое значение. При выборе пасты

особое внимание следует обращать на

распределение размеров частиц припоя

в пасте и тщательность сортировки этих

частиц по размеру, поскольку эти факторы

сильно влияют на показатели паяемости

и на печать (рис. 3.8).

Повышение плотности печати приводит к необходимости использования более мелких частиц припоя сферической формы. Однако при этом нужно учитывать, что пасты с мелким гранулятом припоя создают сложности при трафаретной печати.

Во время перерыва в печати паста может изменить свою вязкость и тиксотропность, стать более вязкой, в результате чего могут возникнуть проблемы с прилипанием к ракелю, временем его готовности и т.п.

Пока что никому не удалось создать какую-то одну паяльную пасту, которая удовлетворяла бы всем требованиям. Поэтому на рынке присутствует большое разнообразие паст, что позволяет технологам, если они правильно ориентируются, подобрать нужный тип под свои задачи.