- •Технология специальных деревообрабатывающих производств

- •Методика выполнения расчётно-графической работы 1 «Описание изделия»

- •Пример выполнения эскиза штучного паркета

- •Пример выполнения эскиза щитового паркета

- •Пример выполнения эскиза щита из реек

- •Пример выполнения эскиза клееного бруса

- •Методика выполнения расчётно-графической работы 2 «Описание технологического процесса»

- •Пример выполнения ргр 2 для штучного паркета (табл. 2)

- •Пример выполнения ргр 2 для щитового паркета (табл. 3)

- •Пример выполнения ргр 2 для щита из реек (табл. 4)

- •Пример выполнения ргр 2 для клееного бруса (табл. 5)

- •Методика выполнения расчётно-графической работы 3 «Расчёт оборудования, сырья и материалов»

- •Пример выполнения ргр 3 для штучного паркета

- •Расчёт оборудования

- •Расчёт потребного количества пиломатериалов для выполнения годовой программы

- •Пример выполнения ргр 3 для клееного бруса

- •Расчёт оборудования

- •Расчёт сырья и материалов

- •Исходные данные для выполнения расчётно-графических работ по дисциплине «Технология специальных деревообрабатывающих производств»

- •Конструкции изделий Штучный паркет

- •Габаритные размеры штучного паркета, мм

- •Щитовой паркет

- •Щит из реек

- •Клееный брус

- •Технические характеристики оборудования, применяемого в деревообработке

- •Формулы для расчёта производительности

- •Оборудования

- •Производительность паркетно-строгальных станов (парк-7,

- •Парк-9 и др.)

- •Производительность торцовочных станков для предварительной торцовки

- •Производительность прирезных станков для продольного раскроя по ширине

- •Производительность круглопильных станков

- •Производительность делительных станков для раскроя планок по толщине (парк-052.201, Weinig Unimat 23 sp и др.)

- •Производительность фуговальных станков для формирования базовой поверхности

- •Производительность рейсмусовых станков

- •Производительность четырёхсторонних продольнофрезерных станков

- •Производительность круглопильных станков для торцевания в окончательный размер

- •Производительность станков для формирования зубчатых шипов с целью последующего сращивания брусков по длине

- •Производительность прессов для сращивания брусков по длине

- •Производительность клеенаносящих станков

- •Производительность фрезерных станков

- •Производительность ленточно-пильных стнков

- •Производительность станков для обрезки клееных материалов из массивной древесины

- •Производительность узколенточных шлифовальных станков с подвижным столом

- •Производительность широколенточных шлифовальных станков

- •Производительность вайм( прессов) для склеивания щитов из реек и клееного бруса

- •Библиографический список

Расчёт потребного количества пиломатериалов для выполнения годовой программы

Годовой объём необрезных пиломатериалов определяется по формуле

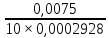

,

м3

(51)

,

м3

(51)

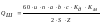

где Qгод – годовая программа в количестве изделий, шт.

q – удельный расход сырья (пиломатериалов) на 1 м3 готовых изделий.

q

=

, м3/м3

(52)

, м3/м3

(52)

где VД- объём доски до обработки. Выбирается из условий задания и

табл. 1.

=

=

, м3

(53)

, м3

(53)

где

- длина доски (из условий задания), м;

- длина доски (из условий задания), м;

- ширина доски (из

условий задания), м;

- ширина доски (из

условий задания), м;

- толщина доски (из

табл. 2 РГР 2), м.

- толщина доски (из

табл. 2 РГР 2), м.

Vд

= 2,0

0,15

0,15 0,025 = 0,0075 м3

0,025 = 0,0075 м3

nз – количество изделий, получаемых из одной доски, шт;

nз = a · b · c ,шт (54)

где

– коэффициент кратности по длине (из

табл. 2 РГР 2);

– коэффициент кратности по длине (из

табл. 2 РГР 2);

–коэффициент

кратности по ширине (из табл. 2 РГР 2);

–коэффициент

кратности по ширине (из табл. 2 РГР 2);

–коэффициент

кратности по толщине (из табл. 2 РГР 2).

–коэффициент

кратности по толщине (из табл. 2 РГР 2).

nз = 5 х 2 х 1 = 10 шт

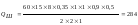

VИ - объём одного изделия , м3.

=

=

, м3

(55)

, м3

(55)

где

- длина изделия (из табл. 2 раздела 2 РГР),

м;

- длина изделия (из табл. 2 раздела 2 РГР),

м;

- ширина изделия

(из табл. 2 раздела 2 РГР), м;

- ширина изделия

(из табл. 2 раздела 2 РГР), м;

- толщина изделия

(из табл. 2 раздела 2 РГР), м.

- толщина изделия

(из табл. 2 раздела 2 РГР), м.

VИ

= 0,355

0,055

0,055 0,015 = 0,0002928 м3

0,015 = 0,0002928 м3

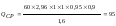

q

=

=2,56 м3/м3

=2,56 м3/м3

VП = 2,56 × 0,0002928 × 15000000 = 11243 м3

Пример выполнения ргр 3 для клееного бруса

Расчёт оборудования

Определение годового эффективного фонда времени работы оборудования

Тном = [Тгод – ( Тотд + Тпразд)] · Тсм · N , ч (56)

Тгод – годовой фонд времени в днях, 365;

Тотд –дни отдыха, субботы и воскресения, 104;

Тпразд - праздничные дни, 12;

Тсм -- - продолжительность смены , 8 ч;

N – число смен, принимаем 2.

Тном = [365 – ( 104 + 12)] × 8 × 2 = 3984 ч

Определение годовой программы в штуках ламелей

Qгод л = Qгод · nk, (57)

где Qгод – годовая программа в штуках готовых изделий (из задания);

nk – ламелей, входящих в одно изделие, шт.

Qгод л = 600000 × 3 = 1800000 шт

Расчёт станков для предварительной торцовки ЦМЭ-3Б

Определение эффективного фонда рабочего времени станка ЦМЭ-3Б

Тэф ПТ = Тном · ηрем ПТ, ч (58)

где Тном - номинальный годовой фонд рабочего времени, ч.

ηрем ПТ - коэффициент простоев станка ЦМЭ-3Б (из табл. 6).

Тэф ПТ = 3984 × 0,97 = 3864 ч

Определение производительности станка ЦМЭ-3Б

QПТ = 60 · n · К1·К2 · Ки ·a · b · с, шт/ч (59)

где n – число резов в минуту. Для досок длиной 2 м и более n = 5…6

(хвойные породы) и n = 4…5 (лиственные породы);

К1 – коэффициент степени механизации раскроечных мест. Для

ручной подачи 1, для механической 1,1;

К2 – коэффициент, учитывающий дополнительные резы на торцовку

доски, 0,5;

Ки – коэффициент использования рабочего времени, 0,93;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2).

QПТ = 60 × 5 × 1 × 0,5 × 0,93 × 0,49 × 1 × 1 = 342 шт/ч

Определение количества станко-часов на изготовление одной ламели на станке ЦМЭ-3Б

,

ст-ч

(60)

,

ст-ч

(60)

=

0,002924 ст-ч

=

0,002924 ст-ч

Определение количества станко-часов для выполнения годовой программы на станке ЦМЭ-3Б

ТПТ = tПТ · Qгод л ,ст-ч (61)

где Qгод к - годовая программу в количестве (штуках) ламелей.

ТПТ = 0,002924 × 1800000 = 5263 ст-ч

Определение расчётного количества станков ЦМЭ-3Б

,

ед

(62)

,

ед

(62)

ед.

ед.

Принимаем 2 станка.

Определение процента загрузки станков ЦМЭ-3Б

(63)

(63)

%

%

Расчёт прирезных станков ЦДК 5-3

Определение эффективного фонда рабочего времени станка ЦДК 5-3

Тэф П = Тном · ηремП, ч (64)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем П - коэффициент простоев станка ЦДК 5-3.

Тэф П = 3984 × 0,95 = 3785 ч

Определение производительности станка ЦДК 5-3

QП = 60 ·u ·Кд ·Км ·a · в · с ·(Z – 1) / (L · e), шт/ч (65)

где u – скорость подачи, 6…30 м/мин;

Кд – коэффициент использования рабочего времени, 0,95;

Км – коэффициент использования машинного времени, 0,95;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

Z – число пил, участвующих в раскрое;

L – длина распиливаемого отрезка (из табл. 5 РГР 2), м;

е – среднее число пропилов приходящееся на одну заготовку.

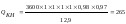

QП = 60 × 20 × 0,95 × 0,95 × 0,49 × 1 × 1 × (2 – 1) / (1,0 × 2) = 265 шт/ч

Определение количества станко-часов на изготовление одной ламели на станке ЦДК 5-3

,

ст-ч

(66)

,

ст-ч

(66)

=

0,00,003774 ст-ч

=

0,00,003774 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке ЦДК 5-3

ТП = tП · Qгод л ,ст-ч (67)

ТПК = 0,003774 × 1800000 = 6792 ст-ч

Определение расчётного количества станков ЦДК 5-3

,

ед

(68)

,

ед

(68)

ед.

ед.

Принимаем 2 станка.

Определение процента загрузки станков ЦДК 5-3

(69)

(69)

%

%

Расчёт фуговальных станков РF-430

Определение эффективного фонда рабочего времени станка РF-430

Тэф Ф = Тном · ηремФ, ч (70)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем Ф - коэффициент простоев станка РF-430 (из табл. 6).

Тэф Ф = 3984 х 0,97 = 3865 ч

Определение производительности станка РF-430

QФ = 60 · u · n · Кд · Км · а · b · c / (L · m ·z ), шт/ч (71)

где u – скорость подачи, 15…20 м/мин;

Кд – коэффициент использования рабочего времени, 0,9;

Км – коэффициент использования машинного времени, 0,4;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

L – длина обрабатываемой заготовки, м;

n – число одновременно обрабатываемых заготовок, шт;

m – среднее число проходов заготовки через станок. Для каждой обрабатываемой стороны заготовки при ручной подаче m = 2;

z – число обрабатываемых сторон.

QФ = 60 × 18 × 1 × 0,9 × 0,4 × 0,49× 1 × 1 / (1,0 × 2 × 1) = 95 шт/ч

Определение количества станко-часов на изготовление одной ламели на станке РF-430

,

ст-ч

(72)

,

ст-ч

(72)

=

0,0105 ст-ч

=

0,0105 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке РF-430

ТФ = tФ · Qгод л ,ст-ч (73)

ТФ = 0,0105 × 1800000 = 18907 ст-ч

Определение расчётного количества станков РF-430

,

ед

(74)

,

ед

(74)

ед.

ед.

Принимаем 5 станков.

Определение процента загрузки станков РF-430

(75)

(75)

%

%

Расчёт четырёхсторонних продольно-фрезерных станков

G 18/5 для фрезерования заготовок по ширине и толщине

Определение эффективного фонда рабочего времени станка G 18/5

Тэф ПФ = Тном · ηремПФ, ч (76)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем ПФ - коэффициент простоев станка G 18/5 (из табл. 6).

Тэф ПФ = 3984 × 0,9 = 3586 ч

Определение производительности станка G 18/5

QПФ = 60 · u · n · Кд · Км · а · b · c / (L · m), шт/ч (77)

где u - скорость подачи, 10…20 м/мин;

n – число одновременно обрабатываемых заготовок, 1;

Кд – коэффициент использования рабочего времени, 0,9 … 0,95 ;

Км – коэффициент использования машинного времени, 0,8 … 0,85;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

L – длина обрабатываемых заготовок, м;

m – число проходов заготовок через станок, 1.

QПФ = 60 × 15 × 1 × 0,9 × 0,85 ×0,49 × 1 × 1 / (1,0 × 1) = 337 шт/ч

Определение количества станко-часов на изготовление одной ламели на станке G 18/5

,

ст-ч

(78)

,

ст-ч

(78)

=

0,002964 ст-ч

=

0,002964 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке G 18/5

ТПФ = tПФ · Qгод л ,ст-ч (79)

ТПФ = 0,002964 х 1800000 = 5335 ст-ч

Определение расчётного количества станков G 18/5

,

ед

(80)

,

ед

(80)

ед.

ед.

Принимаем 2 станка.

Определение процента загрузки станков G 18/5

(81)

(81)

%

%

Расчёт круглопильных станков Ц-6

Определение эффективного фонда рабочего времени круглопильного станка Ц-6

Тэф КП = Тном · ηремКП, ч (82)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем КП - коэффициент простоев станка Ц-6 (из табл. 6).

Тэф КП = 3984 × 0,95 = 3785 ч

Определение производительности станка Ц-6

QКП = 60 · u · Кд · Км · a · b · с / L · ( b +1), шт/ч (83)

где u – скорость подачи, 10…12 м/мин;

Кд – коэффициент использования рабочего времени, 0,95;

Км – коэффициент использования машинного времени, 0,4;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

L – длина обрабатываемой заготовки, м. В данном случае станок

применяется для поперечного раскроя, поэтому длина L будет

соответствовать ширине обрабатываемой заготовки (из табл. 1

РГР 2).

QКП = 60 × 10 × 0,95 × 0,4 × 0,38 × 1 × 1 / 0,093 × (1+ 1) = 466 шт/ч

Определение количества станко-часов на изготовление одной ламели на станке Ц-6

,

ст-ч

(84)

,

ст-ч

(84)

=

0,002147 ст-ч

=

0,002147 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке Ц-6

ТКП = tКП · Qгод л ,ст-ч (85)

ТКП = 0,002147 × 1800000 = 3864 ст-ч

Определение расчётного количества станков Ц-6

,

ед

(86)

,

ед

(86)

ед.

ед.

Принимаем 1 станок.

Определение процента загрузки станков Ц-6

(87)

(87)

%.

%.

Расчёт шипорезных станков для нарезания зубчатых шипов FC-10

Определение эффективного фонда рабочего времени шипорезного станка FC-10

Тэф Ш = Тном · ηремШ, ч (88)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем Ш - коэффициент простоев станка FC-10 (из табл. 6).

Тэф Ш = 3984 × 0,95 = 3785 ч

Определение производительности станка FC-10

,

шт/ч

(89)

,

шт/ч

(89)

где u – скорость перемещения стола каретки, м/мин;

n – число одновременно обрабатываемых заготовок. Рассчитывается

по формуле n = B / b. Здесь B – расстояние между зажимающими

упорами стола каретки (выбирается из технической характеристики

станка), b – ширина одной заготовки;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

Кд – коэффициент использования рабочего времени, 0,9…0,93;

Км – коэффициент использования машинного времени, 0,4…0,6;

S – ход каретки перемещения стола, м . (из технической характеристи-

ки станка);

Z – число одновременно обрабатываемых концов (из технической

характеристики станка).

шт/ч

шт/ч

Определение количества станко-часов на изготовление одной ламели на станке FC-10

,

ст-ч

(90)

,

ст-ч

(90)

=

0,003521 ст-ч

=

0,003521 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке FC-10

ТШ = tШ · Qгод л ,ст-ч (91)

ТПК = 0,003521 х 1800000 = 6338 ст-ч

Определение расчётного количества станков FC-10

,

ед

(92)

,

ед

(92)

ед.

ед.

Принимаем 2 станка FC-10.

Определение процента загрузки станков FC-10

(93)

(93)

%

%

Расчёт прессов для сращивания заготовок по длине РZ-6

Определение эффективного фонда рабочего времени пресса РZ-6

Тэф СР = Тном · ηремПС, ч (94)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем ПС - коэффициент простоев пресса РZ-6 (из табл. 6).

ТэфСР = 3984 × 0,9 = 3586 ч

Определение производительности пресса РZ-6

Определение расчётного количества пресса РZ-6

шт/ч

(95)

шт/ч

(95)

где a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

Кд – коэффициент использования рабочего времени, 0,95;

Км – коэффициент использования машинного времени, 0,9;

ТПС – цикл работы пресса, мин. Рассчитывается по формуле

ТСР = Тзак + Тоб + Тпер + Тзаж + Тпр + Тсн, мин (96)

где Тзак – время на закладку заготовок в одну линию, мин, 0,2…0,3;

Тоб – время на обрезку сращиваемой заготовки, мин, 0,1…0,2;

Тпер– время на перемещение сращиваемой заготовки к прессу,

мин, 0,07…0,12;

Тзаж – время на зажим сращиваемой заготовки перед прессова-

нием, мин, 0,07…0,12 мин;

Тпр – время прессования, мин, 1,0;

Тсн – время снятия зажима и перемещения сращиваемой заго-

товки на приёмный стол, мин, 0,07…0,12.

ТСР = 0,2 + 0,1 +0,1 +0,1 + 1,0 + 0,1 = 1,6 мин

шт/ч

шт/ч

Определение количества станко-часов на изготовление одной ламели на прессе РZ-6

,

ст-ч

(97)

,

ст-ч

(97)

=

0,01054 ст-ч

=

0,01054 ст-ч

Определение количества станко-часов на выполнение годовой программы на прессе РZ-6

ТСР = tСР · Qгод л ,ст-ч (98)

ТСР = 0,01054 × 1800000 = 18972 ст-ч

Определение расчётного количества прессов РZ-6

,

ед

(99)

,

ед

(99)

,

ед.

,

ед.

Принимаем 6 прессов.

Определение процента загрузки прессов РZ-6

(100)

(100)

%

%

Расчёт круглопильных станков Ц-6

Определение эффективного фонда рабочего времени круглопильного станка Ц-6

Тэф КП = Тном · ηремКП, ч (101)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем КП - коэффициент простоев станка Ц-6 (из табл. 6).

Тэф КП = 3984 × 0,95 = 3785 ч

Определение производительности станка Ц-6

QКП = 60 · u · Кд · Км · a · b · с / L ·( b +1), шт/ч (102)

где u – скорость подачи, 10…12 м/мин;

Кд – коэффициент использования рабочего времени, 0,95;

Км – коэффициент использования машинного времени, 0,4;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

L – длина обрабатываемой заготовки, м. В данном случае станок

применяется для поперечного раскроя, поэтому длина L будет

соответствовать ширине обрабатываемой заготовки (из табл. 1

РГР 2).

QКП = 60 × 10 × 0,95 × 0,4 × 1 × 1 × 1 / 0,093 × (1+ 1) = 1226 шт/ч

Определение количества станко-часов на изготовление одной ламели на станке Ц-6

,

ст-ч

(103)

,

ст-ч

(103)

=

0,0008156 ст-ч

=

0,0008156 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке Ц-6

ТКП = tКП · Qгод л ,ст-ч (104)

ТКП = 0,0008156 × 1800000 = 1468 ст-ч

Определение расчётного количества станков Ц-6

,

ед

(105)

,

ед

(105)

ед.

ед.

Принимаем 1 станок.

Определение процента загрузки станков Ц-6

(106)

(106)

%.

%.

Расчёт четырёхсторонних продольно-фрезерных станков

G 18/5 для фрезерования ламели по ширине и толщине

Определение эффективного фонда рабочего времени станка G 18/5

Тэф ПФ = Тном · ηремПФ, ч (107)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем ПФ - коэффициент простоев станка G 18/5 (из табл. 6).

Тэф ПФ = 3984 × 0,9 = 3586 ч

Определение производительности станка G 18/5

QПФ = 60 · u · n · Кд · Км · а · b · c / (L · m), шт/ч (108)

где u - скорость подачи, 10…20 м/мин;

n – число одновременно обрабатываемых заготовок, 1;

Кд – коэффициент использования рабочего времени, 0,9 … 0,95 ;

Км – коэффициент использования машинного времени, 0,8 … 0,85;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

L – длина обрабатываемых заготовок, м;

m – число проходов заготовок через станок, 1.

QПФ = 60 × 15 × 1 × 0,9 × 0,85 ×1× 1 × 1 / (2,025 × 1) = 340 шт/ч

Определение количества станко-часов на изготовление одной ламели на станке G 18/5

,

ст-ч

(109)

,

ст-ч

(109)

=

0,002941 ст-ч

=

0,002941 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке G 18/5

ТПФ = tПФ · Qгод л ,ст-ч (110)

ТПФ = 0,002941 х 1800000 = 5294 ст-ч

Определение расчётного количества станков G 18/5

,

ед

(111)

,

ед

(111)

ед.

ед.

Принимаем 2 станка.

Определение процента загрузки станков G 18/5

(112)

(112)

%

%

Расчёт клеенаносящих станков S2R 1000

Определение эффективного фонда рабочего времени станка S2R 1000

Тэф КН = Тном · ηремКН, ч (113)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем КН - коэффициент простоев станка S2R 1000.

Тэф КН = 3984 × 0,97 = 3865 ч

Определение производительности станка S2R 1000

,

шт/ч

(114)

,

шт/ч

(114)

где Кд – коэффициент использования рабочего времени оборудования, 0,98;

Км – коэффициент использования машинного времени оборудования, 0,97;

n – число одновременно пропускаемых через вальцы заготовок;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

Lд – длина готовой детали, м;

tц – цикл нанесения связующего за один проход заготовок с 2-х

сторон, с. Определяется по формуле

,

(115)

,

(115)

где tпод – время подготовки и подачи заготовок в вальцы, 2…3 с, ;

tнам – время прохождения заготовок через вальцы, с.

Определяется по формуле

,

(116)

,

(116)

где Lз – длина заготовки, м;

vв – окружная скорость вальцев, м/с;

кпр – коэффициент проскальзывания, 0,8.

tу – время приёма и укладки заготовки в пакет, с

Определяется хронометражом, но на укладку

одной заготовки можно принять 2 с.

,

,

шт/ч

шт/ч

Определение количества станко-часов на изготовление одной ламели на станке S2R 1000

,

ст-ч

(117)

,

ст-ч

(117)

=

0,003774 ст-ч

=

0,003774 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке S2R 1000.

ТКН = tКН · Qгод л ,ст-ч (118)

Через станок S2R 1000 пропускается только одна из трёх ламелей бруса, поэтому Qгод л = 1800000/3 = 600000 шт

ТКН = 0,003774 х 600000 = 2264 ст-ч

Определение расчётного количества станков S2R 1000

,

ед

(119)

,

ед

(119)

ед.

ед.

Принимаем 1 станок.

Определение процента загрузки станков S2R 100

(120)

(120)

%

%

Расчёт вайм для склеивания бруса ВПБ-3

Определение эффективного фонда рабочего времени ваймы ВПБ-3

Тэф В = Тном · ηремП, ч (121)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем П - коэффициент простоев станка S2R 1000 (из табл. 6).

Тэф В = 3984 × 0,95 = 3785 ч

Определение производительности ваймы ВПБ-3

,

шт/ч

(122)

,

шт/ч

(122)

где n – число этажей пресса (секций вайм);

m – число одновременных запрессовок, шт. Определяется с учётом характеристики ваймы ВПБ-3

m = В / S, шт (123)

где В - ширина рабочего пространства (из характеристики ваймы), мм

S - толщина клееного бруса до механической обработки (из табл. 5

РГР 2), мм.

m = 1300 /81 = 16 шт

Kи – коэффициент использования рабочего времени, 0,95;

τ1 – время на загрузку и выгрузку пакета в пресс (вайму), 1..2 мин;

τ2 –время прессования пакета под давлением, мин. При холодном

склеивании τ2 зависит от жизнеспособности клея. При расчётах

вайм τ2 можно принять 30…60 мин.

τ3 – время на снятие давления, мин. При холодном склеивании τ3

можно принять 0,1…0,2 мин, при горячем склеивании τ3 = 1,0

мин.

,

шт/ч

,

шт/ч

Определение количества станко-часов на изготовление одного бруса на вайме ВПБ-3

,

ст-ч

(124)

,

ст-ч

(124)

=

0,04032 ст-ч

=

0,04032 ст-ч

Определение количества станко-часовна выполнения годовой программы на вайме ВПБ-3

ТВ = tВ · Qгод ,ст-ч (125)

Годовая программа по количеству клееного бруса составляет 600000 шт.

ТВ = 0,04032 × 600000 = 24194 ст-ч

Определение расчётного количества вайм ВПБ-3

,

ед

(126)

,

ед

(126)

ед.

ед.

Принимаем 7 вайм.

Определение процента загрузки вайм ВПБ-3

(127)

(127)

%

%

Расчёт четырёхсторонних продольно-фрезерных станков

G 18/5 для фрезерования клееного бруса по ширине и толщине

Определение эффективного фонда рабочего времени станка G 18/5

×

Тэф ПФ = Тном · ηремПФ, ч (128)

где Тном - номинальный годовой фонд рабочего времени, ч;

ηрем ПФ - коэффициент простоев станка G 18/5 (из табл. 6).

Тэф ПФ = 3984 × 0,9 = 3586 ч

Определение производительности станка G 18/5

QПФ = 60 · u · n · Кд · Км · а · b · c / (L · m), шт/ч (129)

где u - скорость подачи, 10…20 м/мин;

n – число одновременно обрабатываемых заготовок, 1;

Кд – коэффициент использования рабочего времени, 0,9 … 0,95 ;

Км – коэффициент использования машинного времени, 0,8 … 0,85;

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

L – длина обрабатываемых заготовок, м;

m – число проходов заготовок через станок, 1.

QПФ = 60 × 15 × 1 × 0,9 × 0,85 ×1× 1 × 1 / (2,025 × 1) = 340 шт/ч

Определение количества станко-часов на изготовление одного бруса на станке G 18/5

,

ст-ч

(130)

,

ст-ч

(130)

=

0,002941 ст-ч

=

0,002941 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке G 18/5

ТПФ = tПФ · Qгод л ,ст-ч (131)

ТПФ = 0,002941 х 1800000 = 5294 ст-ч

Определение расчётного количества станков G 18/5

,

ед

(132)

,

ед

(132)

ед.

ед.

Принимаем 2 станка.

Определение процента загрузки станков G 18/5

(133)

(133)

%

%

Расчёт торцовочного станка ЦКБ-40

Определение эффективного фонда рабочего времени станка ЦКБ-40

Тэф Т = Тном · ηрем Т, ч (134)

где Тном - номинальный годовой фонд рабочего времени, ч.

ηрем Т - коэффициент простоев станка ЦКБ-40 (из табл. 6).

Тэф Т = 3984 × 0,97 = 3864 ч

Определение производительности станка ЦКБ-40

QТ =60 · Кд · n · а · b · c / t, шт/ч (135)

где Кд – коэффициент использования рабочего времени, 0,93;

n – число брусков в закладке. Определяется длиной и толщиной

обрабатываемых брусков. Ширина закладки должна быть не более 400

мм, а толщина не более 100 мм. Бруски укладываются на стол станка в

один ряд пакетом. n = 400/75 = 5,3 шт (75 мм – толщина бруса)

a – коэффициент кратности отрезков по длине (из табл. 5 РГР 2);

b – коэффициент кратности отрезков по ширине (из табл. 5 РГР 2);

с – коэффициент кратности отрезков по толщине (из табл. 5 РГР 2);

t – время обработки одной закладки брусков, включая их укладку на

стол станка и снятие заготовок со станка с укладкой в штабель. Значе-

ние t колеблется в значительных пределах и определяется с помощью

хронометража. При n = 2 – 3 ориентировочно можно принимать

t = 0,2…1 мин.

QТ = 60 × 0,93 × 5 × 1 × 1 × 1 / 0,5 = 558 шт

Определение количества станко-часов на изготовление одного бруса

,

ст-ч

(136)

,

ст-ч

(136)

=

0,001792 ст-ч

=

0,001792 ст-ч

Определение количества станко-часов на выполнение годовой программы на станке ЦКБ-40

ТТ = tТ Qгод ,ст-ч (137)

где Qгод - годовая программу в количестве (штуках) клееного бруса.

ТТ = 0,001792 × 600000 = 1075 ст-ч

Определение расчётного количества станков ЦКБ-40

,

ед

(138)

,

ед

(138)

ед.

ед.

Принимаем 1 станок.

Определение процента загрузки станков ЦКБ-40

(139)

(139)

%

%