- •1. Основная проблема химии

- •2. История химии как закономерный процесс смены способов решения ее основной проблемы

- •3. Принцип субординации дискретных уровней развития научного знания — основной принцип классификации науки

- •4. Принцип гомологии, или принцип уплотнения научной информации, и его значение для изучения химии

- •5. Иерархия дискретных уровней научного знания — основание теории развития химии

- •Литература

- •1. Решение проблемы химического элемента

- •2. Развитие учения о периодичности и теории валентности

- •3. Решение проблемы химического соединения

- •4. Учение о составе и появление технологии основных неорганических веществ

- •Литература

- •111 Химии. Вторая концептуальная

- •1. Возникновение первых структурных представлений

- •2. Эволюция понятия структуры в химии

- •3. Конец антиномии «структура — динамика»

- •4. Новые проблемы структурной химии

- •5. Пределы структурной химии. Ограниченность химической технологии, основанной на принципах структурных теорий

- •IV о химическом процессе.

- •1. Логические основы учения о химическом процессе

- •2. Рост исследований многофакторности кинетических систем — первая и основная тенденция развития учения о химическом процессе

- •3. Химия каталитическая и химия экстремальных состояний

- •4. Исследование гидродинамических факторов

- •6. Математическое моделирование в учении о химическом процессе

- •7. Новые методы управления химическими процессами. Спиновая химия

- •Литература

- •V концептуальная система.

- •1. «Лаборатория живого организма» — идеал химиков

- •2. Изучение ферментов в русле биохимии и биоорганической химии

- •3. Пути освоения каталитического опыта живой природы

- •4. Самоорганизация химических систем — основа химической эволюции

- •5. О понятиях «организация»

- •6. О различных подходах к проблеме самоорганизации предбиологических систем

- •7. Общая теория химической эволюции и биогенеза а. П. Руденко

- •8. Нестационарная кинетика и развитие представлений об эволюции химических систем

- •9. Явления саморазвития химических систем

- •Литература

- •VI и химического производства

- •2. Особенности интенсификации развития химии как науки и производства

- •3. Возможно ли предвидение научных открытий?

- •4. Пути интенсификации химических процессов

- •5. Наиболее перспективные направления исследований в области химии экстремальных состояний

- •6. Пути интенсификации развития химии и химического производства посредством катализа

- •7. Теория химической технологии вместо «технического оформления процессов» — важный путь интенсификации химического производства

- •8. О резервах интенсификации развития химии на уровне двух первых концептуальных систем

- •Литература

- •Глава 1. Основная проблема химии '4

- •Глава 1. Возникновение первых структурных представлений . . 75

- •Глава 1. Логические основы учения о химическом процессе . . .108

- •Глава V

- •Глава VI

5. Наиболее перспективные направления исследований в области химии экстремальных состояний

Здесь хотелось бы обратить внимание на те возможности в разработке высокоэффективных технологических процессов, которые открывает принцип функционирования физико-химических систем в условиях, далеких от равновесия. Принцип этот, как было сказано в гл. V, в 1960—-1970-е годы получил теоретическое обоснование в неравновесной термодинамике, а за самое последнее время — широкую практическую апробацию в качестве основы интенсификации многих отраслей химического и металлургического производства. Увеличение объема выпуска продукции в единицу времени и повышение ее качества сегодня во многом определяется максимальной концентрацией используемых потоков энергии. Среди них все шире получают распространение потоки горячих газов, электронные пучки, плазмотроны, лучи оптического квантового генератора — лазера.

Ниже мы приведем только отдельные примеры наиболее перспективных направлений фундаментальных исследований в области химии экстремальных состояний.

Высокая результативность исследований в области плазмохимии. Пожалуй, одной из самых важных особенностей работ в области плазмохимии является исключительно резкое сокращение времени между фундаментальными исследованиями и разработкой на их основе новых технологий. Например, даже лабораторный плазмо-химический реактор обладает столь высокой производительностью, что она близка к таковой промышленного реактора. Метановый плазмотрон с производительностью 25 тыс. т ацетилена в год (это около 75 т в сутки!) имеет длину всего 65 см и даметр 15 см. При 5000—5300 К метан в объеме плазмотрона за одну десятитысячную доли секунды превращается на 80 % в ацетилен.

Особого внимания заслуживают перспективы плазмохимичес-кого пиролиза углеводородов с целью получения этилена, пропи-

234

лена и ацетилена, а также достижения плазмохимического синтеза низкомолекулярных органических соединений — формалина на основе метана, тетрафторэтилена из тетрафторметана, синильной кислоты из элементов и т. д. В своих исследованиях Л. С. Полак и сотрудники пиролиз нефтяных углеводородов осуществляют в весьма компактных малогабаритных аппаратах высокой интенсивности: время реакции не более 3—4-10~4 с, конверсия сырья в целевые продукты 90—92 %, степень использования энергии достигает 90% и выше, энергозатраты ~3 кВт-ч на 1 кг олефинов. Получаемые продукты отличаются высокой чистотой. Напомним, что «паровой пиролиз», осуществляемый ныне на большинстве нефтехимических заводов характеризуется такими параметрами: температура около 750—900 °С, время пребывания в зоне реакции 0,1—0,4 с, энергозатраты ~5—б кВт-ч/кг, т. е. вдвое выше.

Важно упомянуть здесь и о том, что Л. С. Полак и сотрудники в результате своих исследований в области химии и технологии в условиях низкотемпературной плазмы пришли к выводу, что процесс получения оксидов азота в плазменной струе может быть экономичнее аммиачного метода и связан с меньшими капитальными затратами. В ФРГ в 1970-е годы были разработаны плазмохимичес-кие способы синтеза оксида азота из воздуха и гидразина из элементов [8, с. 152—153]. Но энергозатраты на 1 кг оказались при этом довольно высокие: до 30—40 кВт-ч. В азотной плазме можно получать такие «экзотические» соединения, как диазоттетрафто-рид N2F4, нитрид титана и т. д.

Большие потенции таятся в плазмохимической технологии про изводства мелкодисперсных порошков — основного сырья для порошковой металлургии, в восстановлении металлов, синтезе ок сидов, карбидов, силицидов, нитридов, карбонитридов, боридов таких металлов, как титан, цирконий, ванадий, ниобий, молибден [13]. Все эти соединения являются сверхтвердыми и жаропрочны ми материалами, столь необходимыми для современного машино строения. Уже разработана технология синтеза монооксидов (ЭО) элементов, обычно встречающихся лишь в составе диоксидов (ЭО2), например монооксида кремния (SiO), обладающего цен нейшими электрофизическими свойствами. И несмотря на то, что плазмохимические процессы в таких синтезах характеризуются высокими энергетическими параметрами (Т«5000—6000 К; теп ловой поток до 5—7 МВт на 1 см2), процессы эти отличаются не только исключительно высокими скоростями, но и относительно низкими удельными энергетическими затратами — всего лишь около I—2 кВт-ч/кг! Таким образом, химия_высоких энергий на правлена на экономию энергии.

Плазмохимня развивается стремительно. Еще в 1979 г. 3. Пол-лер писал, что она «находится лишь на стадии экспериментирования. Теория ее трудна и поэтому мало разработана... Маловероятно, что в ближайшее время будет налажено массовое производство

235

органических соединений на основе плазмохимии. Но и неорганические реакции в горячей плазме вряд ли скоро будут разработаны» [8, с. 153]. Но уже сегодня можно сказать, что такой пессимистический прогноз не оправдался.

Теоретические основы плазмохимии разработаны. Созданы аппараты для закалки, методы введения в плазму сырья (в том числе порошков) и моментального «замораживания» продуктов реакции. Институтом теплофизики Сибирского отделения АН СССР и конструкторами бюро «Энергохиммащ» под руководством М. Ф. Жукова создан набор плазмотронов мощностью от 100 Вт до 1000 кВт самого различного назначения: для резки плазменной струей силикатных материалов, для напыления на рабочие поверхности деталей машин порошковых металлов, для переработки токсичных отходов химической промышленности.

Плазма используется для варки стали. В Центральном научно-исследовательском институте черной металлургии им. И. П. Бардина и в ряде исследовательских центров ГДР были созданы первые в мире плазменные сталеплавильные печи, выдающие высококачественный металл. Плазменная плавка, по мнению специалистов, — это ближайшее будущее качественной электрометаллургии. ВНИИ электротермического оборудования (Москва) совместно с СКВ Саратовского завода электротермического оборудования разработали метод ионно-плазменной обработки поверхности инструментов, износостойкость которых увеличивается в 4 раза. Плазменно-механическая обработка марганцевых сталей по сравнению с их обычной закалкой повышает производительность труда в 5—10 раз, а титановых сплавов — в 15 раз.

У нас в стране разработаны плазмохимические процессы превращения угля в жидкое и газообразное топливо, устраняющие применение высоких давлений и выбросы золы и серы. По такой технологии кроме синтез-газа из угля, точнее из его неорганических компонентов, можно получать одновременно технический кремний, карбосилиций, ферросилиций, адсорбенты для очистки воды и т. д. Плазмохимия позволяет получать такие материалы, которые вообще не были до сих пор известны человеку, например металлобетон, где в качестве связующего используется сталь, чугун, алюминий. Раньше производство такого материала было невозможно из-за слабого сцепления между металлом и наполнителем. Плазменная технология позволяет путем оплавления частиц горной породы создать прочное сцепление последней с металлом, благодаря чему получаемый металлобетон прочнее обычного на сжатие в 10 раз и на растяжение в 100 раз.

В плазмотехнологию ныне включен лазерный носитель энергии, поднимающий плотность последней в миллионы раз по сравнению с другими энергоносителями. В Институте металлургии им. А. А. Байкова АН СССР разработана лазерно-плазменная технология упрочнения деталей машин путем образования на их поверх-

236

ности нитридов и карбидов. В этом направлении в настоящее время учеными-металлургами ведутся совместные работы с ВНИИ буровой техники, с НПО «Ремдеталь» и НПО «Мединструмент». Перспективы открываются широкие.

Возможности и перспективы радиационной химии. Радиационная химия имеет уже более чем 25-летний стаж развития. Начало ее было положено применением излучения для облагораживания полиэтилена. В настоящее время в мире используется около 40 промышленных методов радиоактивного излучения. Ввиду того, что активация реагентов практически любыми лучами не обладает селективным действием, она применяется в тех случаях, когда мишенью оказывается не фрагмент молекулы, т. е. та или иная химическая связь, и даже не молекула, а макротело. Таковыми могут быть, например, тот же полиэтилен или поливинилхлорид, которые при облучении приобретают большую термостойкость и твердость благодаря сшиванию их линейных макромолекул в трехмерную сетку.

Облучение -у-лучами обычного бетона, пропитанного тем или иным мономером, позволяет получать различные марки полимер-бетонов, прочность на сжатие и растяжение которых в 4 раза выше. Такие бетоны обладают, кроме того, высокой коррозионной стойкостью, водонепроницаемостью и другими ценными свойствами, которых лишен обычный бетон.

Большие перспективы имеет радиационно-химическая технология в процессах производства композиционных материалов, в том числе композиций на древесной основе, в закреплении лаков на поверхности дерева и металла.

Распространение получают промышленные процессы радиационной модификации все более разнообразных полимеров, вулканизации эластомеров, радиационной полимеризации и сополимериза-ции и поликонденсации. Осуществлены некоторые важные, преимущественно цепные процессы радиационно-химического синтеза: теломеризация, хлорирование, сульфохлорирование. И ценно то, что «радиационно-химические процессы могут быть проведены в условиях более низких температур по сравнению с процессами обычной технологии, могут проводиться без использования катализаторов или вещественных инициаторов (это пример «чистой», некаталитической, химии.— В. К.), могут идти в значительно меньшее число стадий, могут создавать в материалах свойства, которые иным способом создать сегодня нельзя» [17].

И, наконец, наиболее увлекательной в теоретическом плане и обнадеживающей в технико-экономическом отношении перспективой является превращение атомных электростанций будущего в химико-энергетические комбинаты, ядерные реакторы которых одновременно с их основным назначением могли бы служить как бы непроизвольными генераторами различных видов искусственно рафинированного нейтронного, а также а-, 6- и v-излучения. для ра-

237

диохимического синтеза, термического разложения воды на элементы или радиационно-химической модификации твердых тел. Одна из возможностей использования отходящей теплоты ядерного реактора для химических целей представлена на рис. 10.

Можно было бы далее привести и еще массу примеров, свидетельствующих о перспективах радиационной химии.

В связи с той же проблемой комбинирования атомной энергетики и химии здесь нельзя не привести прогноз, высказанный В. А. Легасовым. Говоря об отходах атомных электростанций, он заявил, что «сегодня к осколкам ядерного деления наше отношение одностороннее — прежде всего как к радиоактивным отходам, которые надо надежно изолировать. В перспективе же, по мере

Рис. 10. Схема использования отходящей теплоты ядерного реактора для химических целей.

Под действием теплового излучения высокотемпературного ядерного реактора А в химическом реакторе Б происходит восстановление воды с помощью реагента X, например оксида или сульфата железа: Н2О+Х—>-XO + Hj. Водород отделяют и используют как вторичный энергоноситель или химическое сырье. В реакторе В регенерируется реагент Х(ХО—>Х+'/г О2), направляемый вновь в реактор Б

развития ядерной энергетики и радиохимии, хранилища изотопов могут превратиться в своего рода месторождения ценнейших элементов, платиноидов, в частности. Изотопы рутения, палладия, других платиновых металлов образуются в процесе деления ядер урана и плутония на атомных станциях и сегодня доставляют главным образом хлопоты. Радиохимии XXI века будет по. силам селективное выделение этих ценных металлов, очищенных от их радиоактивных примесей».

О некоторых проблемах в области химии твердого тела. Большие резервы интенсификации развития химии и химического производства находятся на проторенных уже путях неорганического синтеза. Речь идет прежде всего о получении различных неорганических материалов, обладающих заданными электрофизическими свойствами, а также жаро- и механической прочностью, приближающейся к теоретически рассчитанной, средствами химии твердого тела и химии высокодисперсных систем.

238

i Химия твердого тела (или твердого состояния) — относительно молодая область науки [18—21]. По сути своей, по предмету исследования — это неорганическая химия, запоздало расставшаяся с представлениями о безграничном господстве стехиометрии. Но именно в связи с запоздалым отходом от абсолютизации закона постоянства состава выделение из неорганической химии ее дочерних областей — химии твердых растворов (или химии интерметаллических соединений), кристаллохимии, химии твердого тела, а до известной степени и порошковой металлургии — привело к дисгармонии в проблематике и к нарушению координации научных исследований в этих областях. В ряде случаев одни и те же проблемы оказались в ведении разных областей, каждая из которых решает их по-своему, в изоляции от других областей, не прибегая к научным дискуссиям, что было бы естественно.

Основная причина такой разобщенности дочерних областей неорганической химии состоит в том, что все они по сути дела располагаются на разных уровнях развития химии, т. е. относятся к разным концептуальным системам.

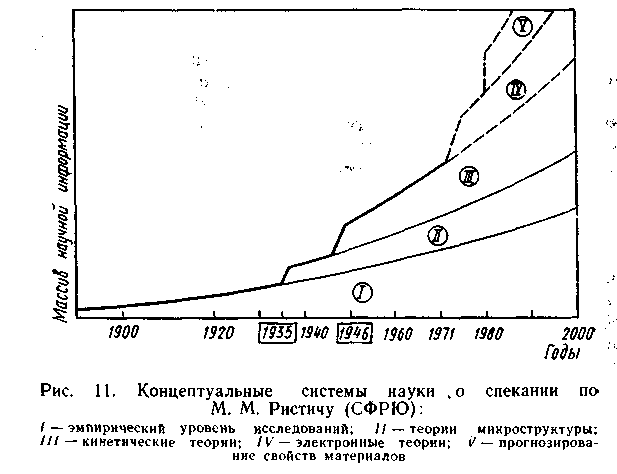

В самом деле, возникшая ранее других областей порошковая металлургия или «наука о спекании» (science of sintering), no крайней мере до 1950—1960 гг. вообще игнорировала изучение химизма взаимодействия частиц порошковой смеси, возлагая от ветственность за факты спекания лишь на физические факторы. Об этом красноречиво свидетельствуют труды ученых, являющихся членами Международного института науки о спекании; в большин стве своем это физики и механики. Лишь в 1970-е годы благодаря инициативе, проявленной М. М. Ристичем (СФРЮ) и Г. В. Самсо- новым (СССР), появились работы, связывающие процесс спека ния с химическим строением микрокристаллов [22, 23] и даже со способами их активации. В одной из своих работ [22, с. 81—85] М. М. Ристич рассмотрел «диалектику развития науки о спекании», выделив, подобно тому как это имеет место в настоящей книге, дискретные уровни формирования механических и физико-хими ческих знаний. Как видно из рис. 1-1, М. М. Ристич относит появле ние кинетических теорий в науке о спекании к 1940-м годам, но структурные электронные теории он все-таки ставит выше кинети ческих, относя их появление к началу 1970-х годов [22, 23]. Факти чески же, как он сам это признает, научные исследования в обла сти порошковой металлургии в большинстве остаются на уровне учения о составе. И, следовательно, способы интенсификации раз вития этой важной отрасли науки и производства должны заклю чаться в осознанном и решительном подъеме ее на структурно-хи мический (который включал бы в себя квантово-химические тео рии строения твердого тела) и далее на макрокинетический уровень.

Прямую противоположность как в генетическом, так и в теоретическом аспектах представляет собой новая область химии твер-

239

дого тела, в основе которой находится открытый в 1967 г. А. Г. Мер-жановьм—с сотр. метод самораспространяющегося высокотемпера-турного синтеза тугоплавких соединений (метод СВС). Этот метод — результат развития тепловой теории процессов горения и взрыва в конденсированных средах, начало которой положено Н. Н. Семеновым [10]. Метод СВС вобрал в себя идеи и экспериментальные приемы неорганической и аналитической химии, физики твердого тела, технологии неорганических материалов и материаловедения.

«Крупномасштабное производство керамических изделий обычными методами спекания порошков, — говорит американский спе-

циалист в области производства керамических материалов Дж.. Ф. Крайлер, — очень громоздко, поскольку для него требуются высокотемпературные печи (1200—1800°С) и относительно продолжительное время технологического процесса (несколько часов).. Это обусловливает трудность достижения и сохранения высокой производительности. Более того, твердофазные реакции в смесях порошков... часто протекают не до конца, и непрореагировавшие вещества ведут себя как примеси, приводящие к снижению качества продуктов. СВС является простым экономичным методом, открытым русскими и применяемым ими для получения высококачественных керамик и тугоплавких соединений» [24, с. 3—4].

СВС — это такой метод, который буквально революционизирует производство твердых тел с заданными свойствами. В отличие

240

от традиционных методов получения тугоплавких соединений, при которых требуется подача в реактор, больших количеств энергии извне, самораспространяющийся высокотемпературный синтез происходит за счет теплоты экзотермической реакции горения одного элемента в другом. Это исключает потребность в высокотемпературных печах и сложном оборудовании, резко снижает затраты энергии, позволяет с большой скоростью получать продукты высокой чистоты и хорошего качества.

Перспективы производства керамики. В мире существует множество разнообразных материалов, но только два вида из них — керамика и металл — более чем на 90 % составляют субстанциональную основу условий жизни человечества. Этот процент, разумеется, не умаляет значения для цивилизации всех других материалов.

Изготовление керамики * — древнейшая отрасль производства. Гончарные изделия зарегистрированы в археологических находках эпохи палеолита (13—15 тыс. лет до н. э.). Начало же изготовления металла из руд относится к концу неолита (т. е. ко второму тысячелетию до н. э.). Но металлургия как отрасль науки намного опередила технологию керамики: производство металлов со времени становления химии как науки базируется на строгих представлениях о физических и химических закономерностях металлургических процессов. О производстве керамики этого сказать нельзя. Значительная часть ее и до сих пор изготовляется на основе перманентного опыта и вытекающих из него рецептурных знаний.

В мире ежегодно производится более 600 млн т металла — свыше 150 кг на каждого жителя планеты. Керамики вместе с кирпичом, который тоже относится к керамическим изделиям, производится не меньше. Однако изоготовление металла обходится в десятки и сотни раз дороже, чем изготовление керамики. И это различие в экономике производства двух видов основных материалов до определенного времени никого не волновало, потому что каждый из них имел свое строго определенное хозяйственное назначение. Металл оставался материальной основой машиностроения, железных дорог, линий электропередач, производства специальных трубопроводов и емкостей. А керамика служила таковой же основой строительства зданий, производства посуды и домашней утвари, тепло- и электроизоляторов и т. д. Но уже в первой половине текущего столетия хозяйственные функции этих двух видов материала вышли из параллели и стали причудливо пересекаться. Металл проник в изготовление домашней утвари, а кера-

* Термин «керамика» неоднозначен. Им обозначают гончарное ремесло как вид производства и особую науку о способах изготовления керамических изделий. В настоящей книге, как и в большинстве научных изданий, под этим термином подразумевается особое семейство неорганических материалов.

241

мика стала заменять металл в химическом и энергетическом машиностроении.

Тенденция замены металла керамикой становилась все более ощутимой. Появились указания на возможность ее использования в качестве основного материала штамповочного и режущего инструмента, деталей газовых турбин, нагревателей электропечей и даже полупроводниковых приборов. В этой связи произошло естественное отграничение классической керамики (кирпич, черепица, фар-фор, фаянс) от той керамики, которую назвали технической и которая становилась экономически, выгодной альтернативой металлу в машино- и приборостроении.

Техническая керамика, в свою очередь, далее подверглась дифференциации. На основе некоторого различия состава стали выделять минералокерамику, металлокерамику и минералометаллоке-рамику (или кермет). Правда, в этом разделении больше условности, чем существа дела, потому что с целью придания технической керамике заданных свойств ее состав варьируется в столь широких пределах, что границы между названными видами практически исчезают. Более обоснованной является дифференциация •технической керамики по функциональному принципу. Различают такие виды керамики: 1) огнеупорную, в частности циркониевую, 2) термостойкую, например карборундовую, 3) хемостойкую — кварцевую и пр., 4) высокотвердую (корундовую, муллитовую, шпинельную), 5) керамику с набором заданных электрофизических свойств и т. д.

Если исходными веществами для классической керамики являются глины, каолины, доломиты и некоторые другие природные минералы, то сырьем для технической керамики служат тончайшие порошки синтетических или естественных оксидов, карбидов, силицидов, нитридов, сульфидов, боридов, различных смешанных (например, оксид-сульфидных) соединений и металлов. Вообще же техническая керамика — это большое семейство материалов, в основе которых находятся химические соединения наиболее распространенных в природе элементов — кислорода, кремния, алюминия, азота, углерода, титана и некоторых других. Керамические материалы имеют, таким образом, практически неограниченную и легко поддающуюся эксплуатации сырьевую базу. Это обусловливает их доступность и невысокую стоимость, т. е. одно из тех преимуществ, которыми они обладают перед металлами.

Второе преимущество керамики как конструкционного материала состоит в том, что ее плотность в среднем на 40 % ниже, чем плотность металла. При равных прочих обстоятельствах это позволяет снизить инерционность и массу изготовляемых из нее механизмов по сравнению с металлическими или увеличить их единичную мощность, что имеет особенно большое зачение для транспортных машин.

Основным преимуществом керамических материалов специа-

242

листы называют их высокую жаропрочность даже по сравнению с наиболее тугоплавкими металлами. Это их свойство дает возможность: 1) снижать до 20 % расход топлива в тех случаях, когда они применяются в качестве деталей газовых турбин, и почти вдвое уменьшать массу турбины; 2) применять их в качестве термостойких материалов в атомной энергетике, металлургии и плазмотех-нологии; 3) обеспечивать подъем рабочей температуры электропечей до 2000 °С; 4) увеличивать рабочую температуру изготовленных из них двигателей до 1200—1370°С и таким образом значительно повышать КПД.

Большое преимущество технической керамики — ее особая твердость. Керамические режущие инструменты, применяемые теперь взамен вольфрамовых твердосплавных деталей, позволяют не только обходиться без дорогостоящих и дефицитных сплавов, но еще в 2—4 раза увеличить скорость резания обрабатываемого металла, а также повысить качество обработки до 7—8-го классов. Но перспективы повышения твердости керамики оказываются еще более широкими. В СССР впервые а мире был получен сверхтвердый .материал-гексагнит-Р-Одна из кристаллических модификаций нит-

рида бора (боразол с т. л. 3299С) До сих пор сверхтвердым материалом считался только алмаз; теперь к ним относят и синтетический гексанит-Р. Этот материал обладает рекордно высокой вязкостью разрушения. Решена таким образом одна из труднейших научно-технических проблем века: до сих пор всей конструкционной керамике был присущ общий недостаток — хрупкость, теперь же сделан шаг к его преодолению.

Еще одним преимуществом технической керамики является то обстоятельство, что детали машин из нее производятся прессованием порошков с получением готовых изделий заданных форм и размеров. Это исключает токарную обработку заготовок, сверление, фрезерование и т. д., на что приходится до двух третей трудовых затрат в машиностроении и что образует потерю одной трети металла в отходах.

И, наконец, сегодня мы можем назвать еще одно уникальное-свойство керамики: сверхпроводимость некоторых ее образцов при температурах выше температуры кипения азота. Открытие этого свойства у металлокерамики состава Ва—La—Си—О (более точный состав держится в секрете) вызвало в буквальном смысе сенсацию в мире науки. Дело в том, что реализация высокотемпературной сверхпроводимости открывает невиданные просторы для научно-технического прогресса: для решения проблем термоядерного синтеза, для крупномасштабного использования сверхпроводящих линий электропередач, создания сверхмощных двигателей и электрогенераторов, создания транспорта на магнитной подушке, создания сверхмощных электромагнитных ускорителей для вывода полезных грузов в космос и т. д. Первые сообщения об открытии высокотемпературной сверхпроводимости у керамики барий-лан-

243.

тан-медного состава появились в феврале 1987 г. в США. Они вызвали почти молниеносный отклик во многих странах мира: начался массовый поиск новых составов и новых структур керамики, которая обладала бы сверхпроводимостью при более высоких температурах по сравнению с температурой жидкого азота. Работы в этом направлении осуществляются и в СССР, где ранее успешно велись исследования в области теории сверхпроводимости: в 1950 г. была разработана физическая теория сверхпроводимости (теория В. Л. Гинзбурга — Л. Д. Ландау), ставшая программой поиска практических решений в этом направлении.

Таким образом, перед самым древнейшим материалом — керамикой открылись новые необозримые горизонты. Все перечисленные выше качества технической керамики дали основания называть ее стратегическим материалом большой будущности. Но в связи с тем, что она обладает низкой ударной вязкостью — по существу единственным недостатком, создающим барьер на пути ее широкого использования в качестве конструкционного материала,, задачей № 1 сейчас является устранение именно этого недостатка. Пути к повышению ударной вязкости технической керамики уже проложены: во-первых, это, например, синтез гексанита-Р; во-вторых, введение в структуру основного материала неустойчивых кристаллов, которые благодаря фазовому переходу образуют в зоне зарождения трещин связующее вещество и предотвращают развитие трещин; в-третьих, это ликвидация, казалось бы, неустранимой хрупкости многих металлов, например хрома, посредством глубокой очистки и, наконец, в-четвертых, это переход к новым составам и новым технологиям керамики.

Поэтому задачей № 2, — но задачей самой главной и всеобъемлющей, — является создание новых видов керамики и новых технологий их производства. Что касается первой части этой задачи, то наиболее обещающим путем к ее достижению может стать лишь всемерное развитие химии твердого тела на структурном уровне. Нужна хорошо развитая теория химического строения твердых неорганических тел, подобная бутлеровской теории в органической химии. А пути к решению второй части названной задачи следует искать, во-первых, в совершенствовании и, прежде всего, в своеобразной химизации (о чем говорилось выше) порошковой технологии, во-вторых, в замене этой технологии микроволновым нагревом порошков, предотвращающим образование трещин, и, в-третьих, в более смелом обращении к методу СВС, в активе которого сегодня насчитывается уже свыше 550 новых разнообразных металло-керамических соединений. Не исключается и комбинация существующих технологий, например активированного спекания и экзотермических процессов высокотемпературного синтеза.

Конечно, диапазон научных исследований в направлении развития производства технической керамики не ограничивается этими рекомендациями.

244