- •Введение

- •Основные положения, понятия и определения

- •Жизненный цикл изделий машиностроения и его технологическая составляющая

- •Основные термины

- •Понятие о машине и ее служебном назначении

- •Качество и экономичность машины

- •Понятие о точности

- •Точность детали

- •Точность машины

- •Отклонения характеристик качества изделий от требуемых величин

- •Положение теории вероятностей и математической статистики, используемые в технологии машиностроения

- •Тема 3. Связи в машине и производственном процессе её изготовления

- •Связи в машине и производственном процессе её изготовления

- •Определение понятия "связь"

- •Свойства связей

- •Тема 4. Базирование и базы в машиностроении (2 часа лекции)

- •Базирование и размерные цепи

- •Основы базирования

- •Классификация баз

- •Рекомендации к решению задач по базированию

- •Тема 5. Теория размерных цепей (2 часа лекции)

- •Теория размерных цепей

- •Термины и определения

- •Основные понятия

- •Звенья размерных цепей

- •Виды размерных цепей

- •Размеры и отклонения

- •Расчетные коэффициенты

- •Методы достижения точности замыкающего звена

- •Задачи и способы расчета размерных цепей

- •Конструкторские и технологические размерные цепи

- •Тема 6. Порядок построения размерных цепей. (2 часа лекции)

- •Порядок построения размерных цепей

- •Последовательность построения размерной цепи

- •Нахождение замыкающего звена, его допуска, и координаты середины поля допуска

- •Выявление составляющих звеньев размерной цепи

- •Методы достижения точности замыкающего звена

- •Метод полной взаимозаменяемости

- •Метод неполной взаимозаменяемости

- •Метод групповой взаимозаменяемости

- •Метод пригонки.

- •Метод регулирования

- •Методика и примеры расчета размерных цепей

- •Основные расчетные формулы

- •Последовательность расчетов

- •Примеры расчетов допусков (прямая задача)

- •Тема 8. Формирование свойств материала детали. (2 часа лекции)

- •Формирование свойств материала и размерных связей в процессе изготовления детали

- •Формирование свойств материала детали

- •Свойства материала заготовок

- •Воздействия механической обработки на свойства материала заготовок

- •Влияние смазочно-охлаждающей жидкости (СОЖ).

- •Обработка методами поверхностно-пластического деформирования (ППД).

- •Воздействия на свойства материала заготовок термической и химико-термической обработок

- •Обеспечение требуемых свойств материала детали в процессе изготовления

- •Тема 9. Обеспечение точности детали (2 часа лекции)

- •Достижение требуемой точности формы, размеров и относительного положения поверхностей детали в процессе изготовления

- •Три этапа в выполнении операции

- •Сокращение погрешности установки Определенность и неопределенность базирования заготовки.

- •Тема 10. Точность технологической системы (2 часа лекции)

- •Настройка и поднастройка технологической системы

- •Сокращение погрешности динамической настройки технологической системы

- •Информационное обеспечение производственного процесса

- •Свойства технологической информации и информационные связи

- •Технологическая задача и информационное обеспечение ее решения

- •Структура информационных связей в производственном процессе

- •Задачи технологов в разработке информационных процессов

- •Тема 12. Временные связи в производственном процессе (2 часа лекция)

- •Компоненты временных связей

- •Виды и формы организации производственного процесса

- •Основы технического нормирования

- •Пути сокращения затрат времени на выполнение операции

- •Пути сокращения подготовительно-заключительного времени

- •Сокращения штучного времени

- •Вспомогательное время

- •Структуры временных связей в операциях технологического процесса

- •Тема 13. Разработка технологических процессов сборки (4 часа лекции)

- •Основы разработки технологического процесса изготовления машины

- •Последовательность разработки технологического процесса изготовления машины

- •Разработка технологического процесса сборки машины

- •Исходные данные для проектирования

- •Выбор вида и формы организации производственного процесса сборки машины

- •Изучение и анализ чертежей изделия

- •Размерный анализ изделия и выбор метода достижения точности замыкающего звена

- •Анализ технологичности конструкции изделия

- •Разработка последовательности сборки машины

- •Разработка технологических схем сборки

- •Составление перечня работ и их нормирование.

- •Уточнение типа и организационной формы производства.

- •Проектирование операций условий среднего производства

- •Построение циклограммы сборки

- •Разработка компоновки и планировки сборочного цеха (участка)

- •Тема 14. Разработка технологического процесса изготовления детали (8 часов лекции)

- •Разработка технологических процессов изготовления деталей

- •Выбор вида и формы организации производственного процесса изготовления деталей

- •Выбор полуфабриката и технологического процесса изготовления заготовок

- •Изучение служебного назначения детали. Анализ технических требований и норм точности

- •Переход от служебного назначения изделия к техническим условиям на отдельные детали

- •Выбор технологических баз

- •Выбор способов обработки и числа необходимых переходов.

- •Расчет припусков и межпереходных размеров

- •Выбор режимов обработки заготовки

- •Формирование операций из переходов, выбор оборудования и нормирование

- •Оформление документации

- •Тема 15. Современный этап развития технологии машиностроения. (2 часа лекции)

- •Заключение

Таким образом, принятые значения допусков надежно обеспечивают требуемую точность размера Г , так как ТГ =0,17<0,3 мм. Что касается размера 140 мм, то для достижения требуемой точности А допуск на операционный размер В должен быть задан более жестким, чем это указано на чертеже детали.

Приняв во внимание, что А2= –Б1+ Б2, а Б2 = В , получим А =А1+Б1 – В1, а следовательно, для назначения координат середин полей допусков операционных размеров необходимо совместное решение уравнений координат:

oA oA1 оБ1 оВ , |

|||||||

|

|

|

|

|

|

|

|

|

оГ |

оВ |

оА1 |

||||

|

|

|

|||||

Чертеж детали требует, чтобы оА |

=0; |

оГ |

= – 0,15мм и оВ = – 0,25 мм. |

||||

Учитывая это требование, необходимо установить:

оА1= оВ - оГ = - 0,025+0,15=-0,1мм

и

оБ1= оА - оВ - оА1= 0-0,25-(-0,10)=-0,15 мм

Раздел 4 Формирование свойств материала и размерных связей в процессе изготовления детали (6 часов лекции, 6 часов самостоятельное изучение)

ТЕМА 8. ФОРМИРОВАНИЕ СВОЙСТВ МАТЕРИАЛА ДЕТАЛИ. (2 ЧАСА ЛЕКЦИИ)

Формирование свойств материала и размерных связей в процессе изготовления детали

Для того чтобы получить качественную деталь необходимо при построении и в ходе технологического процесса ее изготовления решить следующие две важные и сложные задачи.

1.Обеспечить требуемые свойства материала детали.

2.Обеспечить необходимую точность размеров, расстояний, относительных поворотов и формы поверхностей детали.

Формирование свойств материала детали

Детали машин изготовляют из чугунов, сталей, сплавов на основе меди, алюминия, магния и титана, полимеров, стекла, гранита и других материалов. Материал детали выбирает конструктор, исходя из ее служебного назначения. При выборе материала устанавливают соответствие его механических, физических и химических свойств функциям, которые надлежит исполнять детали, и условиям ее работы. Материал выбирают также с учетом его технологических свойств.

Кмеханическим свойствам материала относят временное сопротивление при растяжении и сжатии, предел текучести, твердость, относительное удлинение, структуру остаточных напряжений и др.

Кфизическим свойствам относят удельный вес, плотность, модуль

объемного сжатия, модуль Юнга, температуру плавления и кристаллизации, теплопроводность, коэффициент линейного расширения, электрическое сопротивление и пр.

Химические свойства материала прежде всего определяются его коррозионной стойкостью. Технологические свойства материала составляют обрабатываемость резанием и давлением, свариваемость, упрочняемость и т.д.

Требования к свойствам материала детали должны быть заданы системой номинальных значений показателей свойств и допусками, ограничивающими отклонения показателей от их номинальных значений.

На машиностроительных предприятиях детали машин изготовляют из полуфабрикатов. Полуфабрикатами обычно являются прокат, заготовки, полученные отрезкой из проката, литьем, методами пластического деформирования, сваркой, металлические порошки, полимерные материалы и др.

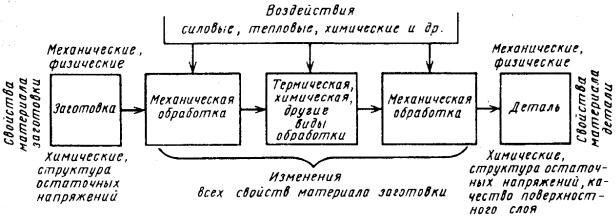

В процессе изготовления детали материал заготовки подвергается силовым, тепловым, химическим и другим видам воздействий. Вследствие этого на каждом из этапов технологического процесса могут изменяться химический состав, структура, зернистость материала заготовки, а следовательно, и его механические, физические, химические свойства и состояние поверхностных слоев. Переход от свойств материала заготовки к свойствам материала готовой детали может быть представлен схемой, приведенной на рис. 7.1.

Рис. 7.1. Переход от свойств материала заготовки к свойствам материала детали

Анализируя схему, можно прийти к выводам о том, что для достижения требуемых свойств материала детали необходимо следующее:

1. Строить технологический процесс изготовления детали с таким расчетом, чтобы все воздействия на заготовку в конечном счете обеспечивали бы получение необходимых свойств материала детали, наряду с точностью ее геометрических параметров.

2.Исходя из требуемых свойств материала детали и с учетом изменений этих свойств в технологическом процессе ее изготовления, предъявить комплекс требований к материалу заготовки.

3.Обеспечить соблюдение требований к материалу заготовки в технологических процессах ее изготовления.

Свойства материала заготовок

Способ изготовления заготовки выбирают с учетом ее последующей обработки на основе технико-экономического анализа. На выбор способа влияют марка материала, размеры и конфигурация детали, требуемая точность размеров и качество поверхностей заготовки, объем выпуска, тип производства, характер последующей механической и других видов обработки заготовки.

Разные процессы получения заготовок приводят к разным свойствам их материала. Структура и размер зерен материала отливки зависит от многих факторов: количества и свойства примесей в чистом металле или легирующих элементов в сплаве, температуры разливки, скорости охлаждения при кристаллизации, а также конфигурации, температуры, теплопроводности, состояния внутренних поверхностей литейной формы.

Свойства материала литой заготовки во многом зависят от ее конструкции. Конструкция отливки должна создавать возможность одновременного или последовательно направленного затвердевания ее частей. В первом случае желательна равномерность сечений стенок, а во втором – постепенное увеличение массивности стенок в предполагаемом направлении затвердевания металла. Неравномерное охлаждение различных частей отливки, сопротивление формы и стержней свободной усадке металла могут привести к образованию трещин, усадочных раковин и остаточных напряжений. В тонких местах стенок чугунных отливок при быстром охлаждении происходит отбел поверхностей.

Пластическое деформирование металла также сопровождается изменением его физико-механических свойств. При начальной горячей обработке давлением (прокатка, ковка) литых слитков металла происходит деформирование его дендритной структуры, зерна металла вытягиваются и его механические свойства в продольном и поперечном направлениях становятся различными. Прочность заготовки снижается. Из-за неоднородности деформаций в объеме металла различны изменения плотности, что служит причиной появления остаточных напряжений.

При пластическом деформировании большое значение имеет температура нагрева металла. Нарушение теплового режима может привести к образованию трещин, крупнозернистой дефектной структуре (перегретая сталь) и к неисправимому браку – пережогу (оплавлению и окислению металла по границам зерен).

Если деформирование осуществляется без предварительного нагрева, в металле возникают остаточные напряжения, отдельные кристаллы повреждаются и частично разрушаются. В результате этих явлений металл приобретает наклеп. Наклеп затрудняет пластическое деформирование и

возрастает с увеличением степени деформации. Достигнув определенной стадии наклепа, металл перестает пластически деформироваться и разрушается.

Для технологического процесса изготовления детали из заготовки большое значение имеют технологические свойства ее материала, в частности обрабатываемость резанием.

Обрабатываемость резанием, т.е. способность поддаваться обработке резанием, зависит от химического состава материала заготовки, его структуры, зернистости, а также от свойств материала режущего инструмента.

К показателям обрабатываемости резанием относятся следующие: сила резания (момент вращения) по сравнению с эталонным материалом (обычно сталь 45), измеренная при одинаковых режимах обработки;

эффективная мощность, затрачиваемая на резание, по сравнению с эталонным материалом при одинаковых режимах обработки;

склонность к наростообразованию на инструменте при одинаковых условиях обработки;

интенсивность изнашивания инструмента; качество поверхностей (шероховатость, остаточные напряжения в

поверхностном слое), обработанных резанием при одинаковых условиях, и др. Значения показателей обрабатываемости конструкционного металла

данного химического состава и структурного состояния определяются твердостью, пределом прочности и относительным удлинением, коэффициентом трения в паре с инструментальным материалом, свойством изнашивать лезвия инструментов, теплопроводностью и т.д.

Для уменьшения недостатков структуры материала в литых заготовках (особенно в стальном литье), а также в кованых и штампованных заготовках (крупнозернистого строения в результате перегрева и рано законченной ковки, наклепа, остаточных напряжений) заготовки подвергают термической обработке (отжигу и нормализации). В результате термообработки улучшаются механические и технологические свойства материала заготовок.

Воздействия механической обработки на свойства материала заготовок

Механическую обработку заготовки можно вести резанием и пластическим деформированием. В обоих случаях формирование поверхностных слоев обрабатываемых поверхностей проходит в сложных условиях, определяемых действием сил, теплоты и химических явлений.

При обработке резанием снятие с заготовки необходимого слоя материала требует приложения через режущий инструмент силы, способной создать в срезаемом слое напряжения, превышающие прочность материала. Под воздействием этой силы в срезаемом слое и поверхностном слое материала заготовки возникают упругие и пластические деформации. При прекращении воздействия режущего инструмента упругие деформации в поверхностном слое устраняются, и поверхностный слой материала частично восстанавливается. Пластические же деформации приводят к качественным изменениям поверхностного слоя.

Пластическое деформирование материала сопровождается его упрочнением, называемым наклепом, и изменением его механических, физических и химических свойств. В частности, наклеп уменьшает плотность материала и увеличивает его объем, повышает твердость, снижает электропроводность, теплопроводность, магнитную проницаемость и коррозийную стойкость, повышает электрическое сопротивление и диффузионные способности.

Поскольку пластическое деформирование материала сопровождается выделением теплоты, то в процессе резания одновременно совмещаются два противоположных по результатам процесса – упрочнения (наклепа) и разупрочнения (отдыха). Конечное состояние материала поверхностного слоя определяется соотношением скоростей протекания каждого из этих процессов.

Так, при точении степень наклепа увеличивается с ростом сил резания, чему способствуют увеличение глубины резания и подачи, переход от положительных передних углов резцов к отрицательным, большие радиусы закругления и затупление резцов. Но в то же время изменение режимов обработки, приводящее к увеличению количества теплоты в зоне резания, создает условия для отдыха материала и снятия наклепа с поверхностного слоя. На рис. 7.2 показано влияние подачи S и радиуса г закругления вершины резца на микротвердость Н обточенной поверхности, а на рис. 7.3 – влияние переднего угла γ резца на микротвердость Н и глубину наклепа h.

Рис. 7.2. Влияниеподачи S и радиуса r закругления вершины резца на микротвердость H обточенной поверхности

Рис. 7.3. Влияние переднего угла γ - резца на микротвердость Н и глубину наклепа h

Интенсивность и глубина распространения наклепа зависят также от свойств материала заготовки во взаимосвязи со скоростью резания. При обработке металлов, не претерпевающих структурных изменений, увеличение скорости резания приводит к уменьшению продолжительности воздействия на металл деформирующих сил и к большему выделению теплоты в зоне резания, ускоряющей отдых металла. На рис. 7.4 приведены зависимости твердости