- •Предисловие

- •1. Служебное назначение машины

- •2. Качество и экономичность машины

- •3. Понятие о точности детали и машины

- •4. Основные виды связей между поверхностями деталей машины и их графическое представление

- •5. Размерные цепи. Термины и определения

- •5.1. Основные понятия

- •5.2. Звенья размерных цепей

- •5.3. Виды размерных цепей

- •5.4. Размеры и отклонения

- •5.6. Методы достижения точности замыкающего звена

- •6. Порядок построения размерных цепей

- •6.1. Последовательность построения размерной цепи

- •6.2. Нахождение замыкающего звена, его допуска и координаты середины поля допуска

- •6.3. Выявление составляющих звеньев размерной цепи

- •7. Методика расчёта размерных цепей

- •7.3.1. Метод полной взаимозаменяемости

- •7.3.2. Метод неполной взаимозаменяемости

- •7.3.3. Метод групповой взаимозаменяемости

- •7.3.4. Метод пригонки

- •7.3.5. Метод регулирования с применением неподвижного компенсатора

- •7.4. Выбор метода достижения точности замыкающего звена размерной цепи

- •7.5.1. Метод максимума-минимума

- •7.5.2. Вероятностный метод

- •7.6. Коэффициенты, характеризующие рассеяние размеров.

- •7.7.1. Метод попыток

- •7.7.2. Метод равного квалитета

- •8.2. Цилиндрические зубчатые передачи

- •Размерная цепь β

- •Размерная цепь Б

- •8.3. Конические зубчатые передачи

- •Размерная цепь Б

- •Размерная цепь φ

- •Размерная цепь С

- •8.4. Червячные передачи

- •Размерная цепь γ

- •Размерная цепь Г

- •Размерная цепь Б

- •8.5.1. Служебное назначение узла

- •8.5.2. Выявление и анализ технических условий и норм точности

- •8.5.3. Выбор методов достижения точности

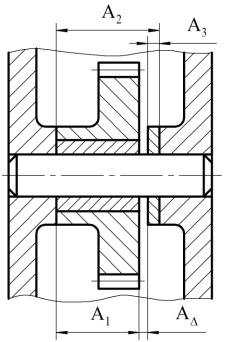

- •Размерная цепь А

- •Размерная цепь Б

- •9. Список литературы

- •10. Приложения

- •10.2. Принятые обозначения

53

Задача решается пятью методами достижения требуемой точности замыкающего звена с целью их сопоставления.

7.3.1. Метод полной взаимозаменяемости

При этом методе должно быть соблюдено условие

|

|

m 1 |

|

|

|

|

|

|

|

ξAi |

TAi TA |

|

|

|

|

i 1 |

|

|

|

|

в линейной размерной цепи |ξAi| = 1. |

|

|||||

|

Учитывая степень сложности дости- |

|

||||

жения требуемой точности составляющих |

|

|||||

звеньев, |

устанавливаем |

подбором: |

|

|||

TA1 |

= 0,03 мм, ТA2 = 0,15 мм, ТA3 |

= 0,02 мм. |

Рис. 7.1. Размерная цепь, определяющая |

|||

|

Принимаем координаты середин по- |

|||||

|

величину осевого зазора А |

|||||

лей |

|

допусков |

0A1 = −0,015 мм, |

|||

|

|

|||||

0A2 = +0,075 мм.

Координату середины поля допуска третьего звена находим из уравне-

ния:

|

|

|

|

|

|

|

|

|

|

n |

|

m 1 |

|

|

|

|

||

|

|

|

|

0А |

0Ai |

0Ai 0A1 |

0A2 0A3 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

i 1 |

|

n 1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

0,1 = 0,015+0,075− |

0A3 |

|||||

Следовательно, |

|

|

0A3= −0,01 мм. |

|

|

|

|

|||||||||||

Правильность назначения допусков проверяем по формулам (7.7),(7.8) |

||||||||||||||||||

настоящего пособия, |

представив значения 0A и ТAΔ соответственно через |

|||||||||||||||||

0Ai и ТAi установленные при расчѐте допусков: |

||||||||||||||||||

|

|

нA |

|

0А |

|

TA |

|

0,015 0,075 0,01 |

0,03 0,15 0,02 |

0; |

||||||||

|

|

|

|

|

||||||||||||||

|

|

|

|

|

2 |

|

|

|

|

2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

вA |

|

0A |

|

TA |

0,015 0,075 0,01 |

0,03 0,015 0,02 |

0,2 мм |

||||||||||

|

|

|||||||||||||||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

2 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Сопоставление с условиями задачи показывает, что допуски установлены верно.

54

7.3.2. Метод неполной взаимозаменяемости

Задаѐм значения коэффициента риска t и относительного среднего квадратического отклонения λАi .

Допустим, что в данном случае риск Р = 1%, при котором t = 2,57, экономически оправдан.

Полагая, что условия изготовления деталей таковы, что распределение отклонений размеров будет близким к закону Гаусса, принимаем: λ2Ai = 1 ∕ 9.

Учитывая трудности достижения требуемой точности каждого составляющего звена, устанавливаем подбором следующие величины полей допус-

ков: TA1 = 0,1 мм; TA2 = 0,20 мм; TA3 = 0,06 мм.

Правильность подбора допусков можно проверить по формуле (7.4):

|

|

|

m 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТА t |

|

A2 i 2AiTA2i 2,57 |

|

1/ 9(0,12 0,22 |

0,062 ) 0,2 мм |

||||||||||||

|

|

|

i 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Устанавливаем |

следующие |

координаты середин полей допусков: |

|||||||||||||||

0A1 = 0; 0A2 = 0,l мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Значение |

0A3 находим из уравнения: |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

0AΔ = − |

0A1+ 0A2− 0A3 |

|

|

|||||||||

|

|

|

|

|

|

0,1 = 0+0,1− |

0A3; |

|

|

||||||||

|

|

|

|

|

|

|

0A3 = 0 |

|

|

|

|

|

|

|

|

||

Правильность установленных допусков может быть проверена по фор- |

|||||||||||||||||

мулам: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m 1 |

|

|

|

|

|

|

|

|

|

|

||||

|

n |

|

m 1 |

2 |

|

|

|

|

|

||||||||

|

|

|

|

TAi |

|

|

|

|

|||||||||

нAi |

( 0Ai |

0Ai ) t |

|

|

A2 i 2Ai ( |

) |

0,1 0,1 0 мм |

||||||||||

|

|

|

|

||||||||||||||

|

i 1 |

|

|

n 1 |

|

|

|

|

i 1 |

2 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

n |

m 1 |

|

m 1 |

2 |

|

|

|

|

|

|||||||

|

|

|

TAi |

|

|

|

|

|

|||||||||

вAi |

( |

0Ai 0Ai ) t |

|

A2 i 2Ai ( |

) |

0,1 0,1 0,2 мм |

|||||||||||

|

|

||||||||||||||||

|

i 1 |

|

|

n 1 |

|

|

|

|

i 1 |

2 |

|

|

|

|

|

||

Предельные отклонения размеров составляющих звеньев:

А1±0,05; А2+0,2; А3±0,03.

55

7.3.3. Метод групповой взаимозаменяемости

При решении задачи методом групповой взаимозаменяемости, прежде всего, необходимо установить число групп, на которые должны быть рассортированы детали после изготовления, и значение производственного допуска замыкающего звена T΄AΔ.

Допустим, что расширение TAΔ в три раза в данном случае является экономически обоснованным, в связи с чем число групп п равно 3.

Таким образом, T΄AΔ = TAΔ∙n = 0,2∙3 = 0,6 мм

При расчѐте допусков должно быть соблюдено условие (табл. 7.2):

k |

|

|

m 1 |

|

|

|

i |

Ti |

i |

Ti , |

|

i 1 |

|

|

k 1 |

|

|

где k − количество увеличивающих звеньев; Ti и Ti − допуски увеличивающих и уменьшающих звеньев. Согласно этому условию

T'А2 T'А1 T'А3

Учитывая, что T΄A = T΄A1 + T΄A2 + T΄A3, примем

T'А2 T'А1 T'А3 12T'А

Отсюда T'А2 12T'А 0,3 мм и T'А1 T'А3 12T'А 0,3 мм

Сообразуясь со степенью сложности изготовления деталей, установим T΄A1 = 0,24 мм и T΄A3 = 0,06 мм. Устанавливаем поля допусков и координаты их середин для деталей каждой группы (табл. 7.3).

Таблица 7.3

Значения допусков и координат их середин

Группа |

TA1 |

0A1 |

TA2 |

0A2 |

TA3 |

0A3 |

TAΔ |

0AΔ |

|

|

|

|

|

|

|

|

|

I |

0,08 |

−0,04 |

0,1 |

+0,05 |

0,02 |

−0,01 |

0,2 |

+0,1 |

|

|

|

|

|

|

|

|

|

II |

0,08 |

+0,04 |

0,1 |

+0,15 |

0,02 |

+0,01 |

0,2 |

+0,1 |

III |

0,08 |

+0,12 |

0,1 |

+0,25 |

0,02 |

+0,03 |

0,2 |

+0,1 |

При назначении координат середин полей допусков уравнение (7.2) должно иметь следующий вид:

56

0AΔ = − 0A1+ 0A2− 0A3

Две последние колонки табл. 7.3 показывают, что при соединении деталей в каждой из групп требуемые пределы зазора будут обеспечены.

Предельные отклонения размеров составляющих звеньев приведены в табл. 7.4.

Таблица 7.4

Значения предельных отклонений составляющих звеньев

Группа |

А1 |

А2 |

А3 |

|

|

|

|

|

|

I |

−0,08 |

+0,1 |

−0,02 |

|

|

|

|

|

|

II |

+0,08 |

+0,2 |

+0,02 |

|

+0,1 |

||||

|

|

|

||

III |

+0,16 |

+0,3 |

+0,04 |

|

+0,08 |

+0,2 |

+0,02 |

||

|

7.3.4. Метод пригонки

Для достижения требуемой точности зазора методом пригонки выберем в качестве компенсирующего звена размер А3 проставочного кольца, изменение которого проще всего осуществить.

Установим на составляющие звенья экономически целесообразные значения полей допусков и координаты их середин (табл. 7.5).

Таблица 7.5

Значения полей допусков и координат их середин

Звено |

T΄Ai |

Δ΄0Ai |

А1 |

0,3 |

−0,15 |

А2 |

0,4 |

+0,2 |

А3 |

0,1 |

+0,25 |

Тогда производственный допуск замыкающего звена расширится до значения:

Т |

m 1 |

|

|

Ai |

|

T |

0,3 0,4 0,1 0,8 мм |

|

|

||||||

А |

|

|

|

|

Ai |

|

|

|

i 1 |

|

|

|

|

|

|