- •Предисловие

- •1. Служебное назначение машины

- •2. Качество и экономичность машины

- •3. Понятие о точности детали и машины

- •4. Основные виды связей между поверхностями деталей машины и их графическое представление

- •5. Размерные цепи. Термины и определения

- •5.1. Основные понятия

- •5.2. Звенья размерных цепей

- •5.3. Виды размерных цепей

- •5.4. Размеры и отклонения

- •5.6. Методы достижения точности замыкающего звена

- •6. Порядок построения размерных цепей

- •6.1. Последовательность построения размерной цепи

- •6.2. Нахождение замыкающего звена, его допуска и координаты середины поля допуска

- •6.3. Выявление составляющих звеньев размерной цепи

- •7. Методика расчёта размерных цепей

- •7.3.1. Метод полной взаимозаменяемости

- •7.3.2. Метод неполной взаимозаменяемости

- •7.3.3. Метод групповой взаимозаменяемости

- •7.3.4. Метод пригонки

- •7.3.5. Метод регулирования с применением неподвижного компенсатора

- •7.4. Выбор метода достижения точности замыкающего звена размерной цепи

- •7.5.1. Метод максимума-минимума

- •7.5.2. Вероятностный метод

- •7.6. Коэффициенты, характеризующие рассеяние размеров.

- •7.7.1. Метод попыток

- •7.7.2. Метод равного квалитета

- •8.2. Цилиндрические зубчатые передачи

- •Размерная цепь β

- •Размерная цепь Б

- •8.3. Конические зубчатые передачи

- •Размерная цепь Б

- •Размерная цепь φ

- •Размерная цепь С

- •8.4. Червячные передачи

- •Размерная цепь γ

- •Размерная цепь Г

- •Размерная цепь Б

- •8.5.1. Служебное назначение узла

- •8.5.2. Выявление и анализ технических условий и норм точности

- •8.5.3. Выбор методов достижения точности

- •Размерная цепь А

- •Размерная цепь Б

- •9. Список литературы

- •10. Приложения

- •10.2. Принятые обозначения

35

6.ПОРЯДОК ПОСТРОЕНИЯ РАЗМЕРНЫХ ЦЕПЕЙ

6.1.Последовательность построения размерной цепи

При построении размерной цепи необходимо соблюдать правила:

1.В зависимости от решаемой задачи изображают схему изделия, технологической системы (станок − приспособление − инструмент − деталь), технологического процесса или измерения, на которую наносят размерную цепь или размерные цепи.

2.Допускается для каждой размерной цепи изображать отдельную схему.

3.Первым находят замыкающее звено.

4.Начиная от одной из поверхностей (осей), ограничивающих замыкающее звено, находят составляющие звенья размерной цепи, непосредственно участвующие в решении поставленной задачи, и доходят до второй поверхности (оси), ограничивающей замыкающее звено [3].

6.2. Нахождение замыкающего звена, его допуска и координаты середины поля допуска

Замыкающее звено размерной цепи находят, исходя из задачи, возникающей при конструировании изделия, его изготовлении или измерениях.

Поэтому вначале должна быть поставлена и чѐтко сформулирована задача, решение которой необходимо для:

обеспечения соответствия конструкции изделия его служебному назначению;

обеспечения требуемой точности изделия при изготовлении;

обеспечения точности оценки изделия его измерением.

При конструировании изделия переход от формулировки задачи к нахождению замыкающего звена заключается в выявлении такого линейного или углового размера, от значения которого полностью зависит решение конструкторской задачи.

При изготовлении изделия замыкающим звеном размерной цепи является размер, точность которого должна быть обеспечена технологическим процессом.

При измерении замыкающим звеном является измеренный размер. Таким образом, в замыкающем звене заключѐн смысл решаемой зада-

чи, из чего следует, что каждая размерная цепь даѐт решение только одной задачи и может иметь одно замыкающее звено.

Для выявления замыкающего звена следует установить требования:

36

к взаимному расположению деталей и сборочных единиц, обеспечивающих надѐжную работу изделия при эксплуатации (например, к перпендикулярности оси вращения шпинделя вертикально-сверлильного станка относительно рабочей поверхности стола; размеру мѐртвого пространства между поршнем и цилиндром компрессора, от которого зависит производительность последнего);

к правильности взаимодействия узлов и деталей, обеспечивающего их работоспособность и долговечность (например, к боковому зазору между сопряжѐнными зубьями цилиндрических зубчатых колѐс или смещению вершин начальных конусов конической зубчатой передачи);

к взаимному расположению деталей и сборочных единиц, обеспечивающему собираемость изделия (например, к точности относительного положения валов, соединяемых с муфтой, или двух деталей, собираемых на сборочной машине).

Допуск замыкающего звена устанавливается:

в конструкторских размерных цепях − исходя из служебного назначения изделия или его механизма;

в технологических размерных цепях − соответствии с допуском на расстояние или относительный поворот поверхностей детали (их осей) или деталей изделия, которые необходимо получить в результате осуществления технологического процесса изготовления детали или сборки изделия;

в измерительных размерных цепях − исходя из требуемой точности из-

мерения.

Пример 1. Задача: обеспечить плавное (без заеданий) передвижение золотника (рис.6.1).

Рис. 6.1. Выявление замыкающих звеньев, исходя из функций соединений

37

Лѐгкость хода золотника зависит от величины зазора между золотником и отверстием в корпусе. Поэтому замыкающим звеном размерной цепи, с помощью которой решается эта задача, является зазор А между золотником и корпусом.

Наименьшее предельное значение A min должно быть установлено, исходя из условия перемещения золотника в корпусе без заеданий и обеспечения минимального слоя смазки, и наибольшее предельное значение зазора A max, исходя из нормы допустимой утечки масла в золотниковом устройстве, устанавливаемой в соответствии с его служебным назначением.

Пример 2. Задача: обеспечить совмещение каналов в крышке и корпусе золотникового устройства (рис. 6.1).

Совмещение каналов в корпусе золотника и крышке означает совпадение их осей. Поэтому замыкающим звеном размерной цепи, при помощи которой может быть решена эта задача, будет являться относительное смещение Б осей каналов. Допуск замыкающего звена Б должен быть установлен, исходя из допустимого сокращения расхода масла, проходящего через канал в единицу времени в связи с увеличением сопротивления в гидравлической цепи из-за уменьшения площади сечения канала в стыке корпуса и крышки.

Пример 3. Задача: обеспечить присоединение крышки золотника к корпусу винтами 1 и 2 (рис. 6.1).

Если размеры винтов и отверстий в крышке и корпусе установлены правильно, то одним винтом, например, винтом 1, крышку всегда можно присоединить к корпусу. Присоединение крышки винтом 2 возможно лишь при том условии, если относительное смещение осей крепѐжных отверстий в крышке и корпусе не будет превышать половины зазора между винтом и отверстием в крышке. Поэтому замыкающим звеном в размерной цепи, при помощи которой обеспечивается присоединение крышки винтами 1 и 2, будет являться относительное смещение осей крепѐжных отверстий в крышке и корпусе.

При установлении допуска на замыкающее звено следует исходить из самого неблагоприятного случая и установить допуск, равный наименьшему предельному зазору между винтом и отверстием в крышке.

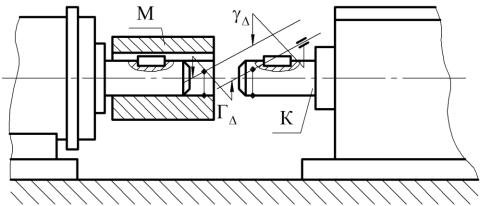

Пример 4. Задача: обеспечить вхождение вала К редуктора в муфту М, установленную на валу электродвигателя (рис. 6.2).

38

Рис. 6.2. Формирование замыкающих звеньев в соединении узлов привода

Вхождение вала редуктора в муфту возможно, если несовпадение оси вала с осью отверстия в муфте не будет превышать зазора между ними. Так как причиной несовпадения осей является относительное смещение и поворот вала и отверстия муфты в пространстве, то в каждой из двух координатных плоскостей необходимо учесть их в виде самостоятельных замыкающих звеньев. Например, в вертикальной плоскости (рис. 6.2) ими будут Г и γ .

Прежде чем установить допуски на исходные звенья Г и γ , необходимо выявить границы допустимого зазора между валом и отверстием в муфте. Наибольший предельный зазор Smax должен быть назначен с учѐтом эксплуатационных требований к муфте. Наименьший предельный зазор Smin лимитируется не только условиями эксплуатации, но и трудностями изготовления деталей редуктора, двигателя, муфты и их монтажа.

Так как ТГ и ТγΔ должны быть установлены, исходя из значения Smin, при котором создаются самые неблагоприятные условия сборки, то сборщики изделия заинтересованы в наибольшем приближении Smin к Smax. Но приближение Smin к Smax сокращает допуск на зазор, а, следовательно, допуски на диаметры валов и отверстия в муфте, и усложняет изготовление деталей.

Выбор значения Smin должен быть сделан с учѐтом сложности изготовления изделия в целом.

Переход от Smin к ТГ и ТγΔ следует произвести по схеме, приведѐнной на рис. 6.3.

39

Рис. 6.3. 1−ось отверстия в муфте; 2− ось вала редуктора

На схеме l − длина участка поверхности вала, на которой вал сопрягается с муфтой, а − смещение оси вала редуктора 2 относительно оси отверстия в муфте 1, b − смещение конца вала из-за поворота его относительно оси. Так как значением Smin необходимо ограничить смещение и поворот вала редуктора в пространстве, то для ограничения их только в одной координатной плоскости можно использовать лишь часть зазора. Если считать, что смещение и повороты вала в каждой из координатных плоскостей равновероятны, то

(a+b) ≤ Smin cos 450

Для электродвигателей и редукторов длина опорной поверхности корпуса (расстояние между лапами) обычно больше длины сопрягаемого участка вала l в 2−3 и более раза. Поэтому величина линейного смещения a обычно больше, чем смещение b вследствие поворота оси вала. Соответственно, можно принять a = 3b, тогда искомые допуски:

ТГ = 0,75 Smin cos 450 ТγΔ = (0,25 Smin cos 450) ∕ l