- •Предисловие

- •1. Служебное назначение машины

- •2. Качество и экономичность машины

- •3. Понятие о точности детали и машины

- •4. Основные виды связей между поверхностями деталей машины и их графическое представление

- •5. Размерные цепи. Термины и определения

- •5.1. Основные понятия

- •5.2. Звенья размерных цепей

- •5.3. Виды размерных цепей

- •5.4. Размеры и отклонения

- •5.6. Методы достижения точности замыкающего звена

- •6. Порядок построения размерных цепей

- •6.1. Последовательность построения размерной цепи

- •6.2. Нахождение замыкающего звена, его допуска и координаты середины поля допуска

- •6.3. Выявление составляющих звеньев размерной цепи

- •7. Методика расчёта размерных цепей

- •7.3.1. Метод полной взаимозаменяемости

- •7.3.2. Метод неполной взаимозаменяемости

- •7.3.3. Метод групповой взаимозаменяемости

- •7.3.4. Метод пригонки

- •7.3.5. Метод регулирования с применением неподвижного компенсатора

- •7.4. Выбор метода достижения точности замыкающего звена размерной цепи

- •7.5.1. Метод максимума-минимума

- •7.5.2. Вероятностный метод

- •7.6. Коэффициенты, характеризующие рассеяние размеров.

- •7.7.1. Метод попыток

- •7.7.2. Метод равного квалитета

- •8.2. Цилиндрические зубчатые передачи

- •Размерная цепь β

- •Размерная цепь Б

- •8.3. Конические зубчатые передачи

- •Размерная цепь Б

- •Размерная цепь φ

- •Размерная цепь С

- •8.4. Червячные передачи

- •Размерная цепь γ

- •Размерная цепь Г

- •Размерная цепь Б

- •8.5.1. Служебное назначение узла

- •8.5.2. Выявление и анализ технических условий и норм точности

- •8.5.3. Выбор методов достижения точности

- •Размерная цепь А

- •Размерная цепь Б

- •9. Список литературы

- •10. Приложения

- •10.2. Принятые обозначения

57

Наибольшая величина компенсации может быть равной

δК = T΄AΔ − TAΔ = 0,8 − 0,2 = 0,6 мм

Для того, чтобы создать на звене A3 необходимый для пригонки слой материала, в координату середины поля допуска этого звена следует ввести поправку К:

|

|

|

K |

|

|

|

0,6 |

(0,15 0,2 0,25) 0,1 0,3 мм |

|

K |

0A |

|

|||||||

|

|

2 |

0A |

|

2 |

|

|||

|

|

|

|

|

|

|

|||

Поэтому следует установить 0A3 = 0,25+0,3 = 0,55 мм. Предельные отклонения размеров составляющих звеньев:

A1 0,3;А20,4;А3 0,60,5

7.3.5. Метод регулирования с применением неподвижного компенсатора

Выберем в качестве компенсатора то же звено, что было взято при решении задачи по методу пригонки, и установим следующие допуски Т'Ai: 0,2 − для звена А1; 0,4 − для звена А2; 0,05 − для звена А3.

В размерной цепи А (рис. 7.1) компенсации подлежат отклонения только звеньев А1 и А2, которые в сумме могут составлять

Т |

m 2 |

|

|

|

T |

|

T |

T |

0,2 0,4 0,6 мм |

|

|

|

|||||||

A |

|

|

|

Ai Ai |

|

A1 |

A2 |

|

|

|

i 1 |

|

|

|

|

|

|

|

|

В соответствии |

с |

этим |

наибольшая величина компенсации: |

||||||

δК = T΄AΔ−TAΔ = 0,6−0,2 = 0,4 мм.

Число ступеней компенсаторов вычисляют по формуле

|

|

T |

N |

|

A |

T |

T |

|

|

A |

комп |

В данной задаче |

|

|

|

|

58 |

|

|

N |

|

0,6 |

|

4 |

|

|

|

||

0,2 |

0,05 |

|||

С целью упрощения расчѐта размеров компенсаторов рекомендуется назначать координаты середин полей допусков составляющих звеньев так, чтобы совместить одну из границ расширенного поля допуска замыкающего звена с соответствующей границей его поля допуска, заданного служебным назначением изделия.

В связи с этим, при совмещении нижних границ полей допусков замыкающего звена (рис. 7.2), необходимо соблюсти условие:

|

|

|

|

|

нА |

; |

|

|

|

|

нА |

|

|

|

|

|

|

|

|

|

Т |

|

|

|

||

|

А |

|

; |

|||||

|

|

|

нА |

|||||

0А |

|

2 |

|

|

|

|||

|

|

|

|

|

Т |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

; |

|||

|

нА |

|

||||||

0А |

|

|

|

2 |

|

|||

|

|

|

|

|

|

|

|

|

|

0 |

0,6 |

0,3 мм |

|||||

|

||||||||

0А |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

||

Поскольку компенсации подлежат отклонения звеньев А1 и А2, в расчѐте координат середин полей допусков компенсатор участвовать не должен. Координата середины его поля допуска должна быть установлена независимо от координат середин полей допусков составляющих звеньев А1 и А2. С целью упрощения расчѐта размеров компенсаторов рекомендуется задавать координату середины поля допуска компенсирующего звена, являющегося уменьшающим звеном, равной половине его поля допуска со знаком минус.

В данной задаче

|

|

Т |

|

0,05 |

0,025 мм |

|

А3 |

|

|

||||

|

|

|

||||

0А3 |

|

2 |

|

2 |

|

|

|

|

|

|

|

||

Таким образом, Δ΄0A = −Δ΄0A1+Δ΄0A2 = 0,3 мм. Установим Δ΄0A1 = −0,1 мм и Δ΄0A2 = 0,2 мм.

При установленных координатах середин полей допусков звеньев А1 и А2 поле допуска Т'А займѐт относительно заданного поля допуска ТА положение, показанное на рис. 7.2.

При величине ступени компенсации, равной

ТА −Ткомп = 0,2−0,05 = 0,15 мм и числе групп компенсаторов N = 4, поле производственного допуска Т'А будет разбито на четыре зоны с границами, по-

казанными на рис. 7.2. Отклонения, возникающие в пределах той или иной

59

зоны, должны компенсироваться путѐм установки в изделие соответствующего проставочного кольца (компенсатора).

Размер компенсатора первой ступени равен его номинальному размеру. Размеры компенсаторов каждой следующей ступени будут отличаться от размеров компенсаторов предшествующей ступени на величину ступени компенсации.

Рис. 7.2. Схема реализации метода регулирования

60

С учѐтом допуска на изготовление компенсаторов их размеры будут:

I ступень: (А3)-0,05 мм;

II ступень: (А3+0,15)-0,05 мм;

III ступень: (А3+0,30)-0,05 мм;

IV ступень: (A3+0,45)-0,05 мм.

При задании размеров компенсаторов разницу в номиналах целесообразно перенести на координаты середин полей их допусков. Тогда размеры компенсаторов должны быть равны:

А3 0,05 мм− для I ступени;

А3 0,150,10 мм− для II ступени;

А3 0,300,25 мм− для III ступени;

А3 0,450,40 мм− для IV ступени.

На рис. 7.2 можно видеть, как осуществляется компенсация отклонений, находящихся в различных зонах Т'А .

Если координаты середин полей допусков составляющих звеньев А1 и А2 установлены произвольно (без совмещения одной из границ полей допусков замыкающего звена), то при определении размера компенсаторов необходимо внести поправку в координату середины поля допуска компенсирующего звена:

|

|

|

0А |

|

|

, |

||||

К |

|

|

|

|

0А |

|

|

|||

|

|

|

n |

|

|

|

|

m 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0А |

|

|

|

0Ai |

|

|

0Ai |

|||

|

|

|

i 1 |

|

|

|

|

n 1 |

|

|

Если компенсатор является увеличивающим звеном, поправку Δ'К вносят со своим знаком, а если уменьшающим звеном − с противоположным знаком.

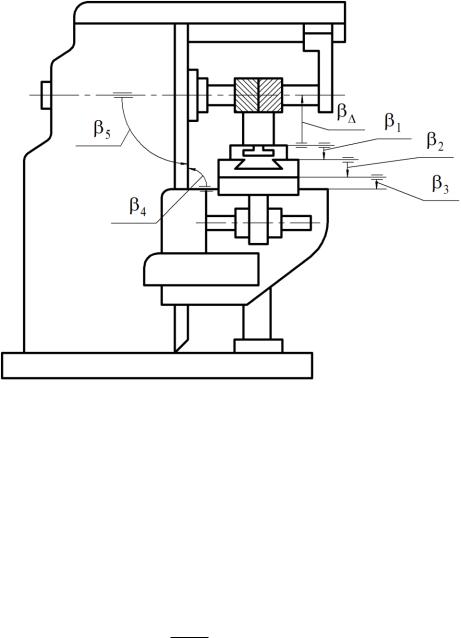

Пример 2. Задача: рассчитать и установить допуски на относительные повороты поверхностей деталей универсально-фрезерного станка с целью обеспечения требуемой параллельности рабочей плоскости стола оси вращения шпинделя.

Исходя из назначения станка, на замыкающее звено установлен допуск TβΔ = 0,03 ∕ 300 мм. При этом указано, что повороты рабочей плоскости стола и оси вращения шпинделя могут быть направлены только в сторону оси вращения шпинделя. Считая положительным направление поворота против часовой стрелки, согласно служебному назначению станка следует установить

0βΔ = +0,015 ∕ 300 мм. Выявляем размерную цепь, при помощи которой решается поставленная задача (рис. 7.3).

61

Рис. 7.3. Размерная цепь β фрезерного станка

При расчѐтах допусков на поворот поверхностей удобно использовать следующий приѐм. Поскольку допуски на поворот поверхностей задают в виде линейной величины, отнесѐнной к соответствующей длине, их следует вначале привести к общему знаменателю. Это позволит во время расчѐта не учитывать его и использовать методику и формулы, служащие для расчѐта линейных допусков. После расчѐта допусков отброшенный знаменатель следует восстановить. Рассчитаем среднюю величину допуска Тср:

Тср Т 0,006 / 300 мм m 1

Полученная величина говорит о том, что детали универсальнофрезерного станка изготовить в пределах этого допуска не представляется экономически возможным.

Поэтому отказываемся от использования достижения требуемой точности методом полной взаимозаменяемости. Рассмотрим возможность использования метода неполной взаимозаменяемости.

Предварительно примем следующие исходные данные. Будем считать, что при изготовлении станков отклонения, получаемые на деталях, будут иметь характер рассеяния, близкий к закону Симпсона (треугольника), для которого величина коэффициента относительного среднего квадратического

62

отклонения 2i 1/ 6 . Зададимся возможным риском Р = 10%, чему соответствует t = 1,65. Подставляя перечисленные данные в формулу, получаем:

Тср |

|

Т |

|

|

0,03 |

|

|

0,0199 / 300 мм |

||||

|

|

|

|

|

|

|

|

|

|

|||

m 1 |

|

|

|

1 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

t |

i2 2i |

|

|

1,65 |

|

|

5 |

||||

|

|

|

6 |

|

||||||||

|

|

i 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

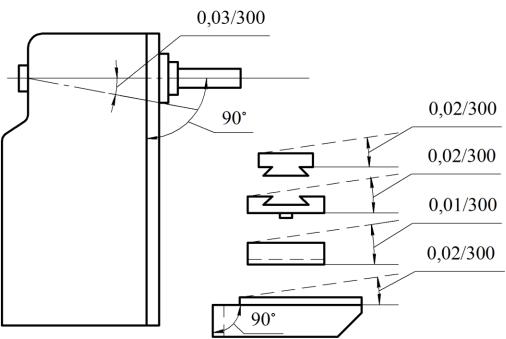

или, округляя, будем иметь Tср ≈ 0,02 ∕ 300 мм. Считая полученное значение Tср приемлемым и учитывая трудности изготовления и монтажа отдельных деталей, установим следующие значения допусков: Tβ5 = 0,03 ∕ 300 мм − на поворот оси вращения шпинделя относительно направляющих станины (отклонение от перпендикулярности) ;

Tβ4 = 0,02 ∕ 300 мм − на отклонение от перпендикулярности направляющих консоли, по которым перемещается каретка, относительно направляющих которыми консоль скользит по станине;

Tβ3 = 0,01 ∕ 300 мм − на отклонение от параллельности верхней поверхности каретки относительно еѐ направляющих;

Tβ2 = 0,02 ∕ 300 мм и Tβ1 = 0,02 ∕ 300 мм.

Проверим правильность установленных допусков по формуле

|

|

|

|

Т |

|

t |

|

|

m 1 2 |

2 T 2 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

i |

i |

i |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

i 1 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

1,65 |

1 |

0,022 |

1 |

|

|

0,022 |

|

|

1 |

|

0,012 |

|

1 |

0,022 |

|

1 |

0,032 |

|

||||||

6 |

6 |

|

|

6 |

6 |

6 |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

1,65 |

|

|

|

0,0315 / 300мм |

|

|

|

|

|||||||||||||

|

|

|

0,0003647 |

|

|

|

|

|

||||||||||||||||

Как видим, возможные отклонения замыкающего звена несколько больше установленного допуска (0,03 ∕ 300 мм). Следовательно, процент риска также будет превосходить ранее избранный (Р = 10%).

Вычислим его:

|

|

|

|

|

|

|

t |

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

m 1 2 |

2 |

T |

2 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

i |

|

i |

|

i |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

i 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,03 |

|

|

|

|

|

|

|

|

|

|

1,58 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

1 |

0,022 |

|

1 |

0,022 |

|

1 |

|

0,012 |

|

|

1 |

0,022 |

1 |

0,032 |

|||||||

6 |

6 |

6 |

|

6 |

6 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

63

Этому значению t соответствует возможный риск 10,5%. Считаем, что на такой риск можно пойти, и в соответствии с этим принимаем установленные допуски.

Поскольку поворот поверхности стола должен быть направлен к оси вращения шпинделя, необходимо установить для каждого звена координату середины поля допуска и еѐ знак. При этом значения координат середин полей допусков устанавливаются с помощью уравнения:

0 0 1 0 2 0 3 0 4 0 5

Если принять, что оси поворота поверхностей деталей расположены слева (рис. 7.4), то координаты середин полей допусков звеньев β1, β2, β3, β4 будут иметь знак «+», а звена β5 − знак «−». Принимаем значения координат

середин полей |

допусков равными: |

0β1 = 0,01 ∕ 300; |

0β2 = 0,01 ∕ 300; |

0β3 = 0,005 ∕ 300; |

0β4 = 0,01 ∕ 300. |

|

|

Рис. 7.4. Составляющие звенья размерной цепи фрезерного станка

Координату середины поля допуска пятого звена находим из уравнения

0 0 1 0 2 0 3 0 4 0 5; 0β5 = −0,02 ∕ 300

64

Для того чтобы убедиться в правильности установленных величии допусков и координат середин их полей, проверяем верхнее и нижнее предельные отклонения замыкающего звена размерной цепи по формулам:

|

|

|

n |

|

|

|

m 1 |

|

|

|

|

m 1 |

2 |

2 |

T i 2 |

|

||||||

|

в |

( |

|

|

0 i |

|

|

|

0 i |

) t |

|

|

|

i |

|

|

|

|

|

|

; |

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

i |

2 |

|

|

|

|||||||||

|

|

|

i 1 |

|

|

|

n 1 |

|

|

|

|

|

i 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

n |

|

|

|

m 1 |

|

|

|

|

m 1 |

2 |

2 |

T i 2 |

|

||||||

|

н |

( |

|

|

0 i |

|

|

|

0 i |

) t |

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

i |

2 |

|

|

|

|||||||||

|

|

|

i 1 |

|

|

|

n 1 |

|

|

|

|

|

i 1 |

|

|

|

|

|

|

|

|

|

Подставляя в формулы значения установленных полей допусков, координат их середин и принятое значение t = 1,58, получим:

в 0,01 0,01 0,005 0,01 ( 0,02)1,58

16 (0,01)2 16 (0,01)2 16 (0,005)2 16 (0,01)2 16 (0,015)2

16 (0,01)2 16 (0,01)2 16 (0,005)2 16 (0,01)2 16 (0,015)2

0,015 0,015 0,03/ 300;

н 0,015 0,015 0

Определяем допуск замыкающего звена и координату его середины по формулам:

T в н 0,03 0 0,03/ 300 мм

0 |

в н |

|

0,03 0 |

0,015 / 300 мм |

|

2 |

2 |

||||

|

|

|

Сопоставляя результат с условиями задачи видим, что допуски и координаты середин полей допусков установлены верно.

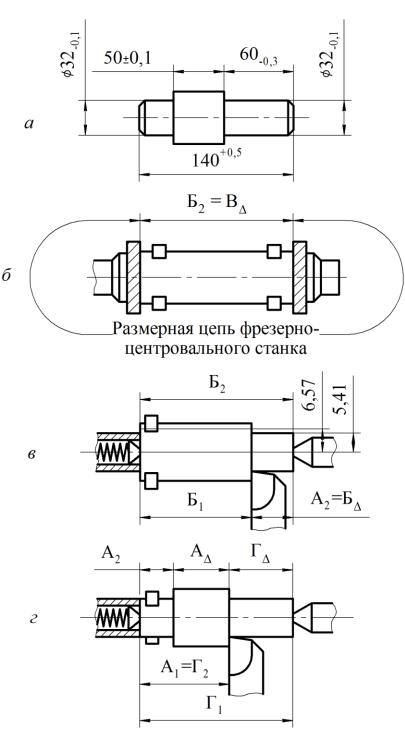

Пример 3. Задача: установить допуски на операционные (линейные) размеры (рис. 7.5, а), обеспечивающие получение размеров 50±0,1 и 60-0,3 детали. Деталь изготавливается по следующему маршруту.

Операция 1. Подрезка торцов и зацентровка заготовки валика на фре- зерно-центровальном станке (рис. 7.5, б).

65

Рис. 7.5. Формирование технологической размерной цепи в процессе изготовления ступенчатого вала: а – чертѐж детали; б – операция 1; в – операция 2; г – операция 3

Операция 2. Токарная обработка валика с одного конца с установкой валика в центрах (передний центр−плавающий, рис. 7.5, в).

Операция 3. Токарная обработка валика с другого конца при аналогичной схеме базирования (рис. 7.5, г).

66

В спроектированном технологическом процессе размер 50 мм окончательно получается на третьей операции и является замыкающим звеном размерной цепи А, в которой звено А2 − размер, полученный на второй опера-

ции: А = А1 − А2.

Рассматривая размер А2 как замыкающее звено размерной цепи Б, име-

ем: А2 = Б = − Б1 + Б2.

Б2 − размер, полученный на первой операции, где он является замыкающим звеном размерной цепи В технологической системы (Б2 = В ). Размер 60 мм также получается на третьей операции. На рис. 7.5, г видно, что он является замыкающим звеном размерной цепи Г: Г = Г1 − Г2, и образуется одновременно с размером А . Так как Г1 = В , а Г2 = А1, то Г = В − А1.

Таким образом, для обеспечения требуемой точности размеров 50 и 60 мм необходимо рассмотреть систему параллельно связанных размерных цепей:

А = А1 − А2 А2 = Б = − Б1 + Б2

Г = В − А1

Учитывая, что более жѐсткие требования предъявлены к точности размера 50 мм, установим допуски на звенья размерных цепей А и Б, используя метод неполной взаимозаменяемости и примем значения коэффициентов:

2i 1/ 9;

Р0,27%; t 3

Исходя из значения ТА = 0,2 мм, зададим ТА1 = 0,1 мм и ТА2 = 0,17 мм. Проверка:

|

m 1 |

1 |

|

|

|

|||

ТА t |

A2 i 2AiTA2i 3 |

(0,12 |

0,172 ) 0,2 мм |

|||||

9 |

||||||||

|

i 1 |

|

|

|

||||

Поскольку ТБ = ТА2 = 0,17 мм, установим ТБ1 = 0,1 мм и ТБ2 = 0,14 мм. Проверка:

|

|

|

|

|

|

ТБ 3 |

1 |

(0,12 |

0,142 ) 0,17 мм |

||

9 |

|||||

|

|

|

|

||