- •1.Оборудование и технология лесоскладских работ

- •Показатели плотности древесины

- •Отходы деревообработки

- •Коэффициент содержания пыли в отходах

- •6. Устройство и расчет канатных подвесных установок. Область применения.

- •2. Оборудование и технология лесосечных работы

- •3.Основы технологии первичной переработки, сушка, деревообработка

- •Баланс древесины при производстве пилопродукции

- •Баланс древесины при переработке низкокачественного и тонкомерного сырья

- •Категории режимов сушки древесины

- •Нормативные показатели сушки пиломатериалов и заготовок

- •Сушильные камеры периодического действия с фронтальной загрузкой пиломатериалов

- •Планировка сушильного цеха

- •Планировка сушильного цеха

- •Деревянная сборочная единица

- •Деревообрабатывающее оборудование: классификация, индексация, назначение

- •Заготовки из древесины хвойных пород

- •Заготовки из древесины лиственных пород

- •Технология изготовления штучного паркета в общих чертах

- •Технология изготовления паркетной доски в общих чертах

- •1. Создание лицевого слоя паркетной доски:

- •2. Создание подложки паркетной доски:

- •3. Склейка слоев паркетной доски:

- •Особенности технологии производства паркетной доски в компании Kährs

- •Обзор паркетных изделий: виды деревянных напольных покрытий

- •Расчет производственной программы цеха

- •Баланс раскроя сырья

- •4.Комплексное использование древесины

- •Показатели плотности древесины

- •Отходы деревообработки

- •Коэффициент содержания пыли в отходах

- •Древесный уголь

- •Характеристика древесного угля

- •Технология производства древесного угля

- •Оборудование для создания угля

- •Размеры

- •Недостатки

- •Классификация древесноволокнистых плит по способу производства

- •Классификация двп по назначению

- •Технические характеристики и фото узлов линии прессования

- •Переработка древесной зелени

- •Заготовка древесной зелени

- •Объем древесной зелени в сосновых, еловых и березовых насаждениях

1.Оборудование и технология лесоскладских работ

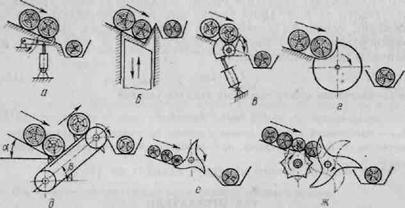

1. Загрузочные устройства (разделители, питатели, отсекатели). Устройство, схемы применения.

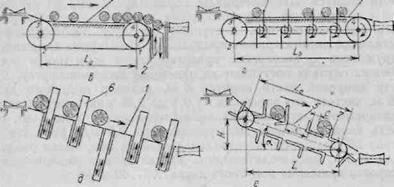

К загрузочным устройствам относятся разделители (разобщители) и питатели. Если рабочие органы разделителя или питателя не обеспечивают поштучную подачу лесоматериалов, то загрузочное устройство должно иметь дополнительно специальный механизм, называемый отсекателем, который обеспечивает в этом случае поштучную подачу лесоматериалов. На разделители лесоматериалы (деревья, хлысты, бревна и др.) подают пачками. Разделение пачки возможно двумя способами; без нарушения ее равновесия и с нарушением его. При первом способе от пачки поочередно отделяют лесоматериалы по одному или по нескольку штук, при этом пачка остается, как правило, неподвижной. При втором способе разделения — с помощью рабочих органов разделителя лесоматериалы располагаются в один ряд, обеспечивая последующую поштучную подачу лесоматериалов. По принципу действия различают разделители периодического и непрерывного действия. Для разделения пачки лесоматериалов без нарушения ее равновесия применяют манипуляторы и челночные разделители.

Челночные разделители устанавливают на приемно-пере-грузочных площадках сучкорезных и раскряжевочных установок. Разделитель (рис. 15.1) имеет два канатных или цепных тяговых органа, огибающих направляющие блоки или звездочки. Концы каждого тягового органа крепятся к захвату разделителя и в процессе работы перемещают его по направляющим опорам площадки. Захват имеет (рис. 15.1,6,в) основание, к нему шарнирно крепится упор, рабочее положение которого фиксируется пружиной и гибким ограничителем. Для разделения пачки и поштучной подачи захваты одновременно или независимо друг от друга перемещаются под пачку, лежащую на направляющих опорах (см. рис. 15.1, б). При этом упор отклоняется и не препятствует движению захвата. Для разделения пачки лесоматериалов и поштучной подачи их захваты перемещаются в обратном направлении (см. рис. 15.1, в). В этом случае концы упоров под действием пружины поднимаются, попадают в свободное пространство между лесоматериалами и двигают их впереди себя, отделив от пачки.

Для разделения пачек деревьев и хлыстов и поштучной подачи находят применение разделители РХ-2 и РД-2, а также разгрузочно-растаскивающие установки РРУ-10М. Разделитель РХ-2 с канатным тяговым органом приводится в движение от двух однобарабанных реверсивных лебедок.

Разделители непрерывного действия разделяют пачку с нарушением ее равновесия. Характерной особенностью работы этих разделителей является непрерывное воздействие на пачку, в результате чего нарушаются связи между хлыстами или деревьями, а также между ними и опорой, на которой располагается пачка. Вследствие этого пачка, перемещаясь, постепенно разделяется на отдельно лежащие хлысты или деревья, поступающие в обработку поштучно. Для разделения пачки хлыстов (а иногда и деревьев) при нарушении ее равновесия наиболее применимы секторные, кулачковые, вибрационные и винтовые разделители непрерывного действия. Для разделения бревен могут применяться еще и фрикционные разделители.

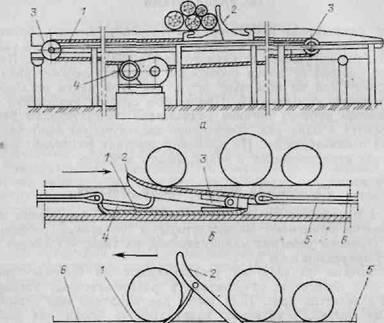

Секторные разделители. Рабочим органом секторного разделителя (рис. 15.2, а) являются секторы, шарнирно прикрепленные к основаниям двух параллельных гребенчатых опор. Наличие на них гребенок способствует лучшему разделению пачки. Секторы приводятся в действие толкателями цепных лесотранспортеров. При работе лесотранспортеров толкатели поднимают секторы, которые, воздействуя на пачку, разделяют ее и продвигают хлысты до полного их разделения.

Кулачковые разделители (рис. 15.2, б) более просты по устройству. Они имеют две гребенчатые опоры и двухцепной лесотранспортер с упорами, высота которых превышает высоту гребенок. Процесс разделения пачки протекает аналогично процессу разделения на секторном разделителе.

Вибрационные разделители. Разделение пачки хлыстов такими разделителями (рис. 15.2, в) происходит в результате вибрации опорных балок или приемной площадки целиком. Вибрация создается специальным вибрационным механизмом, при работе которого колебания опорных балок или площадки передаются пачке, при этом происходит ее разделение и поперечное перемещение хлыстов по площадке.

Рис. 15.1. Разделитель периодического действия:

а — схема челночного разделителя: / — тяговый орган; 2 — захват; 3 — направляющие блоки,; 4 — привод тягового органа; б, в — схемы захвата: /—основание-захвата; 2 — Упор; 3 — пружина; 4 — гибкий ограничитель; 5 — тяговый орган; 6 — опора для лесоматериалов

Винтовые, или шнековые, разделители (рис. 15.2, г) имеют два параллельных шнека, вращающихся в разные стороны. Шнеки могут состоять из одной или нескольких секций, расположенных горизонтально по одной оси или в нескольких

параллельных плоскостях. Разделение пачки шнековым разделителем происходит при увеличении в направлении движения хлыста либо шага винтовой линии шнека, либо скорости вращения каждой последующей секции, либо того и другого.

Фрикционные разделители (рис. 15.2, д) состоят из нескольких секций поперечных лесотранспортеров, которые подобно секциям винтовых разделителей, располагаются в одной или нескольких параллельных плоскостях. Для разделения пачки скорость тягового органа каждой последующей секции должна быть больше предыдущей, т. е. V\<v2<V3 и т. д.

Рис. 15.2. Схемы разделителей непрерывного действия:

а — секторный; б — кулачковый: / — гребенчатая опора; 2— сектор; 3 — тяговый орган лесотранспортера; 4 — толкатель,; 5 — отсекатель; 6 — кулачок; в — вибрационный: / — приемная площадка; 2—опорная балка; 3— вибратор,; 4 — шарнирная опора; г —винтовой (шнековый); д — фрикционный; е — тарельчатый: /—диск; 2 — толкатель,; 3 — корпус; 4 — выносной лесотранспортер

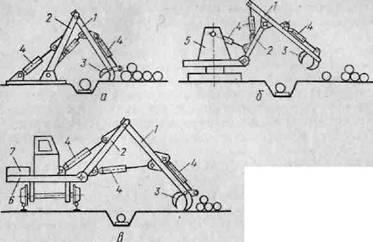

Манипуляторы являются разновидностью стреловых кранов, у которых на стреле закреплена рукоять (хобот) с клещевым захватом или грейфером. Они применяются для погрузки, разгрузки и штабелевки круглых лесоматериалов, а также для поштучной подачи деревьев, хлыстов и других длинномерных лесоматериалов к разделочным установкам и станкам. Кроме того, манипуляторы используются в качестве навесного технологического оборудования транспортных машин (например, в трелевочных тракторах для формирования пачки, в погрузочно-транспортных машинах для погрузки лесоматериалов). Манипуляторы бывают стационарные (рис.7.7, а, б) и передвижные (рис. 7.7, в, г) с одной или двумя стрелами. Стационарные манипуляторы применяются в основном как загрузочные устройства лесообрабатывающих установок.

Опорами передвижных манипуляторов могут служить рельсовые, гусеничные и пневматические тележки (шасси). Манипуляторы могут перемещать лесоматериалы полерек их продольной оси или вдоль нее. Рукоять манипулятора представляет собой стержень коробчатого сечения (или ферму), закрепленный шарнирно на той или иной крановой конструкции. С помощью гидроцилиндра, закрепленного на крановой конструкции, рукоять поворачивается в вертикальной плоскости. На свободном ее конце крепится клещевой захват, или грейфер, конструкция которого зависит от условий работы манипулятора.

В настоящее время для поштучной подачи хлыстов и деревьев к разделочным установкам применяются стационарные манипуляторы ЛО-13С, а для погрузочно-штабелевочных работ передвижные манипуляторы ЛТ-72А, К.Л-4. Кроме того, применяются универсальные навесные манипуляторы ЛВ-184, ЛВ-185, которые могут устанавливаться стационарно, а также нагусеничном или пневмоколесном шасси.

Рис. 55. Типы манипуляторов: / — рукоять стрелы; 2 — стрела; 3 — клещевой захват; 4 — гидроцилиндр; 5 — поворотная колонна; 6— ходовая тележка; 7 — противовес

На питатели лесоматериалы подают обычно по одному (поштучно). По принципу действия питатели подразделяют на гравитационные, приводные и комбинированные (гравитационно-приводные). У гравитационных питателей перемещение лесоматериалов происходит под действием собственного веса. Приводные питатели перемещают лесоматериалы специальными рабочими органами, приводимыми в действие непосредственно от передаточного механизма привода либо посредством гибкого тягового органа. В зависимости от характера движения рабочих органов приводные питатели могут быть непрерывного и периодического действия. У гравитационно-приводных питателей сочетается гравитационный принцип перемещения лесоматериалов с приводом рабочих органов разделяющих их на питателе.

Гравитационный питатель (рис. 15.6, а) представляет собой наклонную площадку, угол наклона которой находится из неравенств

![]()

![]()

![]() или

или ![]()

![]()

![]() (15.2)

(15.2)

где Н и

L —проекции питателя; ![]() —

коэффициент трения скольжения

лесоматериала по площадке.

—

коэффициент трения скольжения

лесоматериала по площадке.

|

|

Рис. 15.6. Схемы питателей:

а — гравитационный; б — приводной без гибкого тягового органа,; в, г — приводные

с гибким тяговым органом; д, е — гравитационно-приводные; /—площадка; 2 — отсе-

катель; 3 — крестовина; 4 — привод крестовины; 5 — поперечный лесотранспортер,; 6 — выдвижной упор; 7 — крюк-упор с хвостовиком

На

таком питателе лесоматериалы могут

размещаться в один или несколько слоев.

Особенностью гравитационных питателей

является забегание вперед комлей круглых

лесоматериалов при их качении по

площадке. Величина забегания ![]() зависит

от длины площадки и размеров бревна:

зависит

от длины площадки и размеров бревна:

![]() =

=  (15.3)

(15.3)

где dK и dB — диаметры бревна в комле и в вершине; а — величина сбега бревна на 1 м его длины; /б— длина бревна; L0 — длина гравитационного питателя.

Гравитационные питатели имеют обычно небольшую длину, что ограничивает размещаемый на них объем межоперационного запаса. При многослойном размещении лесоматериалов появляется возможность создать большой запас, но в этом случае питатели имеют значительные габариты и затруднена поштучная подача лесоматериалов.

Угол наклона гравитационных площадок обычно 25... 30°. На наклонных площадках для пиленых лесоматериалов (шпал, досок и т. д.) устанавливают роликовые шины, что уменьшает коэффициент сопротивления движению и позволяет иметь меньший угол наклона площадки.

Приводные питатели могут быть с гибким тяговым органом (рис. 15.6, в, г) и без него (рис. 15.6,6). Рабочими органами последних могут служить приводные крестовины, винтовые ролики и др. У питателя с приводными крестовинами (см. рис. 15.6,6) при перемещении лесоматериалов крестовины выполняют роль подвижных перегородок и передают их поштучно из одной ячейки в другую, которые образуются при этом между рычагами соседних крестовин. В зависимости от длины лесоматериалов крестовины на площадке питателя размещают в два или три ряда.

Питатель с гибким тяговым органом представляет собой двух-трехцепной несущий или скребковый лесотранспортер с рабочими органами или без них. Такие питатели могут перемещать ;лесоматериалы сплошным потоком (см. рис. 15.6,в), а также с разделением лесоматериалов по ячейкам (см. рис. 15.6, г). При сплошном однослойном перемещении лесоматериалов применяют питатель с несущим поперечным цепным лесотранспортером без рабочих органов (см. рис. 15.6,в). Он заполняется поштучно или небольшими пачками из трех-четы-рех бревен, способными раскатиться в один ряд. Цепи лесо-транспортера совершают непрерывное (или с остановками) движение и благодаря силе трения, возникающей между цепями лесотранспортера и лесоматериалами, которые постепенно перемещаются к месту их поштучной выдачи. При налич'ии специального упора или отсекателя лесоматериалы упираются в него или в ранее поданное на питатель бревно и остаются в таком положении до подачи крайнего бревна к станку или другому транспортному устройству. При этом цепи поперечного лесотранспортера продолжают двигаться, происходит плотное выравнивание однослойного ряда бревен. Если питатель полностью заполнен, то лесотранспортер можно остановить, а затем включить в работу лишь после поштучной выдачи очередного бревна или при пополнении запаса лесоматериалов на питателе.

В питателях с неприводными крестовинами (см. рис. 15.6, г) лесоматериалы по мере продвижения их тяговым органом лесо-транспортера воздействуют на рычаги крестовин и поворачивают их на угол 90°, переходя из одной ячейки в другую. В зависимости от условий работы станка или транспортного устройства, к которому поштучно подаются лесоматериалы, тяговый орган поперечного лесотранспортера питателя может совершать непрерывное или шаговое движение. Недостатком питателей с гибким тяговым органом является большое трение цепей о бревна и опору.

Гравитационно-приводные питатели (рис. 15.6, д, е) позволяют поштучно перемещать и подавать лесоматериалы без отсекателей. Ячейки гравитационно-приводных отсекателей могут быть образованы специальными упорами, крюками, крестовинами. Для передачи лесоматериалов из ячейки упоры убираются и выдвигаются в определенной последовательности, обеспечивая раздельное и поочередное перемещение лесоматериалов. В зависимости от длины перемещаемых бревен, упоры на питателе размещают в два или три ряда.

Питатель с крюками-упорами (см. рис. 15.6, е) имеет поперечный несущий спускной лесотранспортер, на котором шарнирно укреплены крюки. Если на хвостовые крюки верхней ветви попадает бревно, крюк поднимается над цепью и будет служить упором для следующего за ним бревна. Бревно, попадая на лесотранспортер, под действием силы тяжести катится по цепям вниз и поворачивает хвостовики крюков до тех пор пока не встречает крюк-упор. При этом хвостовик вышерасположенного крюка будет утоплен и бревно оградится крюком-упором от следующего за ним.

Отсекатели применяются для поштучной подачи лесоматериалов при многослойном и сплошном однослойном их размещении на разделителях или питателях. По принципу действия отсекатели разделяются на гравитационные и приводные. Наиболее простым по устройству является гравитационный отсекатель (рис. 15.7, а), состоящий из удерживающих упоров и общего привода к ним. При опускании упоров крайнее бревно скатывается с наклонной площадки под действием его силы тяжести и давления вышележащих бревен. После скатывания бревна упоры поднимаются и удерживают все последующие бревна. Такой отсекатель применяется в основном для круглых лесоматериалов длиной 3...5 м, имеющих правильную форму поперечного сечения при незначительной разнице в их диаметре. Приводные отсекатели могут быть периодического действия с поступательно-возвратным (рис. 15.7,6) и колебательным (рис. 15.7, в) движением рабочего органа, а также непрерывного с поступательно-прямолинейным (рис. 15.7,5) и криволинейным (рис. 15.7, г, е, ж) движением рабочего органа. В них отделение крайнего бревна и поштучная подача его выполняются рабочими органами в виде упоров (см. рис. 15.7,6), секторов (см. рис. 15.7,в), дисков с углублением (см. рис. 15.7,г), крюков (см. рис. 15.7, д),звездочек (рис. 15.7, е, ж), имеющих привод. Расположение рабочих органов должно быть таким, чтобы центр тяжести лесоматериалов не выходил за их пределы. В некоторых отсекателях (см. рис. 15.8, ж) устанавливают последовательно два рабочих органа, совместное действие которых обеспечивает поштучную подачу бревен как больших, так и малых диаметров.

Рис. 15.7. Типы отсекателей

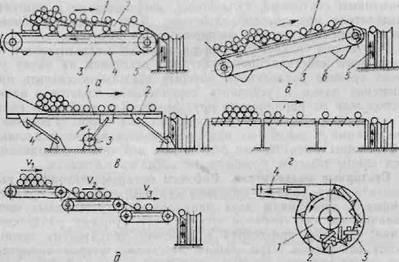

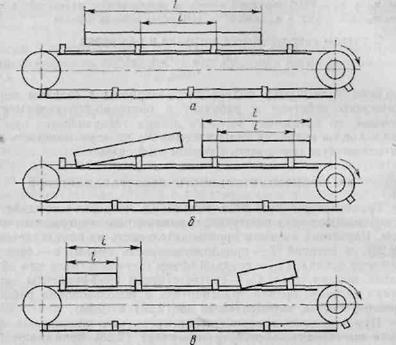

2.Типы и устройство продольных транспортеров для бревен. Поперечные транспортеры для штучных лесных грузов.

Продольные лесотранспортеры предназначены для перемещения штучных лесоматериалов в продольном направлении. Штучные лесоматериалы весьма разнообразны по форме и размерам. Одни из них (хлысты, бревна, дровяное и другое дол-готье) имеют значительную длину, другие (рудстойка, балансы, кряжи, дрова) характеризуются сравнительно малой длиной. Это оказывает влияние на положение груза на рабочих органах лесотранспортера. В зависимости от расстояния между рабо чими органами i и длиной штучных лесоматериалов / возможно несколько вариантов расположения груза на лесотранспортере, определяющих его тип.

Рис. 10.1. Типы продольных лесотранспортеров:

а — несущий; б — полунесущий,в — скребковый

У первого из них, называемого несущим лесотранспортером (рис. 10.1, а), лесоматериалы лежат на рабочих органах, это возможно лишь при условии, что l/2>i .

У несущего лесотранспортера весь вес груза передается на неподвижную опору через рабочие органы.

Если длина лесоматериала l будет больше i, но l/2>i, груз может лежать на двух рабочих органах или только на одном из них (рис. 10.1,6). В последнем случае один конец груза перемещается по лотку. Такие лесотранспортеры называются полунесущими.

Если расстояние

между рабочими органами i больше

длины лесоматериала, т. е.i>l, груз

будет лежать между рабочими органами

на дне лотка (рис. 10.1,в). Такие продольные

лесотранспортеры являются скребковыми.

У них вес груза передается на дно

лотка, поэтому для него коэффициент

сопротивления движению приqr следует

приниматьwr = ![]() —

коэффициенту трения скольжения груза

по дну лотка.

—

коэффициенту трения скольжения груза

по дну лотка.

Поперечные

лесотранспортеры перемещают груз

(хлысты, бревна, шпалы, доски) в направлении

перпендикулярном его длине, поэтому

они имеют две или несколько параллельных

цепей с рабочими органами. Число

цепей принимается в зависимости от

длины перемещаемых лесоматериалов.

Если лесоматериалы имеют одинаковую

длину, то для их перемещения достаточно

иметь две параллельные цепи. Расстояние

между цепями b= (0,6.. .0,8)/ ![]() ,

где

,

где![]() —

длина перемещаемых лесоматериалов

(рис. 12.1,а). При наибольшей длине

груза1тах и

наименьшей lmin по условиям устойчивости

для перемещения его двумя цепями

необходимо, чтобы lmin >0,6/1тах.

—

длина перемещаемых лесоматериалов

(рис. 12.1,а). При наибольшей длине

груза1тах и

наименьшей lmin по условиям устойчивости

для перемещения его двумя цепями

необходимо, чтобы lmin >0,6/1тах.

В зависимости от способа перемещения груза различают три типа поперечных лесотранспортеров: несущие (см. рис. 12.1,а), скребковые с верхней рабочей ветвью (рис. 12.1,6) и скребковые с нижней рабочей ветвью (рис. 12.1,б). В первых из них груз лежит на тяговых или рабочих органах и вместе с ними перемещается по общей опоре, при этом коэффициент сопротивления движению будет одинаков как для рабочего органа, так и для перемещаемого груза. В скребковых транспортерах груз лежит на неподвижной опоре и перемещается по ней рабочими органами верхней или нижней ветви. Если рабочая ветвь верхняя, то тяговый орган вместе с рабочими органами находится под грузом и перемещается по опоре, которая проходит под опорой груза. В случае, когда рабочей ветвью является нижняя, тяговый и рабочий органы находятся над грузом, при этом, как видно из рис. 12.1, в, изменяется и положение опор для груза и тягового органа.

Выбор типа поперечного транспортера оказывает влияние на сопротивление движению груза и условия его эксплуатации. Скребковые лесотранспортеры с верхней ветвью применяют для подачи лесоматериалов под пилы. В отличие от несущих лесотранспортеров они выравнивают лесоматериалы, придавая им строго поперечное положение .по отношению к цепям. В скребковых лесотранспортерах с нижней рабочей ветвью при наличии люков в нижней неподвижной опоре для груза можно производить автоматическую разгрузку по всей длине такого транспортера и применять его для сортировки лесоматериалов.

Рис. 12.1. Типы поперечных лесотранспортеров

Поперечные несущие лесотранспортеры находят применение при передаче лесоматериалов от одного транспортного устройства или станка к другому, а также для сортировки пиломатериалов (досок). Поперечные элеваторы применяют при перегрузке круглых лесоматериалов с одного продольного лесотранспортера на другой, расположенный на другом уровне, а также для погрузки лесоматериалов и выгрузки их из воды. Элеваторы, короткие несущие и скребковые лесотранспортеры с верхней рабочей ветвью имеют свободно провисающую нижнюю ветвь, а в длинных она поддерживается неподвижной опорой. Длина поперечных лесотранспортеров L в зависимости от назначения и условий их работы колеблется в пределах от 2 до 20 м, а иногда и более.

В поперечных лесотранспортерах в качестве тягового органа используют сварные, шарнирные и комбинированные цепи, а для элеваторов применяют в основном шарнирные пластинчатые цепи, так как они обладают большой боковой жесткостью и удобны для прикрепления к ним рабочих органов, которые в этом случае представляют собой видоизмененные звенья цепи. В горизонтальных поперечных несущих лесотранспортерах для шпал и досок груз лежит непосредственно на цепях, а рабочие органы отсутствуют.

В качестве рабочих органов поперечных лесотранспортеров и элеваторов применяются различные крюки, устройство которых зависит от формы груза и угла его подъема.

В поперечных лесотранспортерах обычно применяются винтовые натяжные устройства. Конструкция ведущих и направляющих звездочек выбирается в соответствии с типом тяговой цепи.

Рис. 12.3. Схемы поперечных лесотранспортеров и элеваторов

Поперечные лесотранспортеры и элеваторы имеют одну или несколько секций различных по устройству и назначению

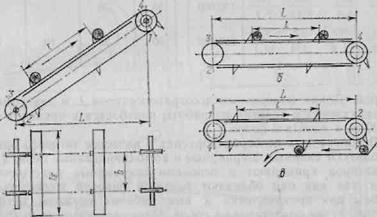

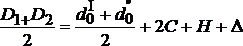

3.Механимы пиления круглопильных станков. Определение усилия, действующего на вал круглой пилы.

Круглопильные станки имеют одинаковый механизм пиления, состоящий из пилы, вала, фланцев для закрепления пилы на валу, шкива и подшипников, установленных на раме (рис. 19.1). Круглая пила представляет собой стальной тонкий диск с зубчатым венцом. Для поперечного пиления применяют зубья с профилем, показанным на рис. 17.5, в, г, а для продольного— с профилем, показанным на рис. 17.5, д, е, ж, з, и. Диаметр пилы выбирается таким, чтобы можно было распиливать дерево за один ход надвигания пилы. В соответствии с рис. 19.1, а он определяется по формуле

D

= d0 +

2(H + ![]() +

c),(19.1)

+

c),(19.1)

где ![]() —

диаметр фланцев;

—

диаметр фланцев; ![]() —

припуск на заточку пил, в зависимости

от диаметра пилы

—

припуск на заточку пил, в зависимости

от диаметра пилы![]() =

50... 100 мм;с —

расстояние между фланцами и распиливаемым

лесоматериалом, учитывающее неровности

на его поверхности; для продольной

распиловки Н —

наибольшая высота пропила, а для

поперечной H=d

(d —

наибольший диаметр распиливаемого

кряжа).

=

50... 100 мм;с —

расстояние между фланцами и распиливаемым

лесоматериалом, учитывающее неровности

на его поверхности; для продольной

распиловки Н —

наибольшая высота пропила, а для

поперечной H=d

(d —

наибольший диаметр распиливаемого

кряжа).

В станках, предназначенных для распиловки круглых лесоматериалов большого диаметра, ставятся в одной плоскости две круглые пилы одна над другой (рис. 19.1, б) с некоторым сдвигом i по горизонтали. В этом случае

(19.2)

(19.2)

где ![]() и

и![]() — диаметры

пил;

— диаметры

пил; ![]() —

диаметры фланцев.

—

диаметры фланцев.

Приняв

значения диаметра одной из пил, по

формуле (19.2) определяют диаметр второй

пилы. При поперечной распиловке, если

длина отпиливаемых

лесоматериалов ![]() больше

больше![]() (расстояние

от шкива до пилы, см. рис. 19.1,а), то

в формуле (19.1) принимают d0 =

dш (dш —

диаметр приводного шкива). Толщину пилы

выбирают в зависимости от ее первоначального

диаметра Ь0=

(0,003 ... 0,005)D. Ширина пропила:

(расстояние

от шкива до пилы, см. рис. 19.1,а), то

в формуле (19.1) принимают d0 =

dш (dш —

диаметр приводного шкива). Толщину пилы

выбирают в зависимости от ее первоначального

диаметра Ь0=

(0,003 ... 0,005)D. Ширина пропила:

b = b0 + 2s. (19.3)

где s — величина развода или плющения зубьев пилы на одну сторону.

Рис. 19.1. Механизм пиления:

а — устройство механизма пиления: / — фланцы; 2 — круглая пила; в — вал пилы; 4 — опора; 5—приводной шкив; б — схема расположения пил в одном пропиле

Скорость

резания (окружная скорость пилы) при

поперечной распиловке 40... 75 м/с, а при

продольной до 100 м/с. Параметры пилы

(диаметр пилы, ее толщина, число зубьев)

выбирают в соответствии с ГОСТ 980—80.

Пила с помощью гайки, навинчиваемой

на конец вала, зажимается между фланцами,

один из которых закреплен на валу

неподвижно, а другой при замене пилы

снимается с вала вместе с ней. Крутящий

момент от вала к пиле передается силой

трения, возникающей между пилой и

неподвижным фланцем в результате

давления, производимого гайкой. В этом

случае сила трения F= ![]() (Q —

осевое усилие, с которым фланцы прижимаются

к пиле,

(Q —

осевое усилие, с которым фланцы прижимаются

к пиле, ![]() —

коэффициент трения пилы о фланец).

Осевое усилие прижима фланцев определяется

по моментам силы тренияF и

усилия резания Р относительно

оси вращения пилы с учетом коэффициента

запаса К3 = -1,3...

1,5

—

коэффициент трения пилы о фланец).

Осевое усилие прижима фланцев определяется

по моментам силы тренияF и

усилия резания Р относительно

оси вращения пилы с учетом коэффициента

запаса К3 = -1,3...

1,5

Q=  (19.4)

(19.4)

где dp — расчетный диаметр фланца, по средней окружности касания фланца и пилы dp=0,9do.

Диаметр

фланца обычно определяется по диаметру

пилы d0=

(0,14.. .0,16)D. Вал

пилы может приводится во вращение

ременной передачей или муфтой, соединяющей

его с валом электродвигателя. Кроме

того, пила может быть установлена на

вал электродвигателя. Диаметр шкива

выбирают в зависимости от величины

длин ![]() и

и![]() (см.

рис. 19.1,а). Если

(см.

рис. 19.1,а). Если ![]() <

< ![]() , шкив

не влияет на выбор диаметра пилы и

диаметр его принимают с учетом условий,

наиболее благоприятных для работы

ременной передачи. В этом случае шкив

используется и как маховик, поэтому

диаметр его берут от 400 до 700 мм, а обод

делают иногда утолщенным. При

, шкив

не влияет на выбор диаметра пилы и

диаметр его принимают с учетом условий,

наиболее благоприятных для работы

ременной передачи. В этом случае шкив

используется и как маховик, поэтому

диаметр его берут от 400 до 700 мм, а обод

делают иногда утолщенным. При ![]() >

> ![]() диаметр

шкивы выбирается возможно меньшим.

Но с уменьшением диаметра шкива

увеличивается натяжение ремня,

поэтому для пил диаметром до 1000

ммdш= (0,2...

0,25)D, а для пил диаметром свыше 1000 мм

dш= (0,15

... 0,2)D. Шкив на валу устанавливают

консольно или между опорами вала. Диаметр

вала пилы рассчитывается с учетом

всех действующих на него усилий,

приближенно, его можно определить по

формуле

диаметр

шкивы выбирается возможно меньшим.

Но с уменьшением диаметра шкива

увеличивается натяжение ремня,

поэтому для пил диаметром до 1000

ммdш= (0,2...

0,25)D, а для пил диаметром свыше 1000 мм

dш= (0,15

... 0,2)D. Шкив на валу устанавливают

консольно или между опорами вала. Диаметр

вала пилы рассчитывается с учетом

всех действующих на него усилий,

приближенно, его можно определить по

формуле

d = 25 + 0,03D, (19.5)

где D — диаметр пилы, мм.

Для

расчета вала пилы и ременной передачи

необходимо знать усилия, действующие

на круглую пилу. Если распиливаемый

материал надвигают на круглую пилу

(рис. 19.2) со скоростью vн

параллельно оси х—х, то

можно принять, что в точке А, находящейся

в середине длины дна пропила на

расстоянии ![]() от

осих—х, действуют

на пилу две силы: реакция усилия резания

(сопротивление резанию) Р и

усилие надвигания Рн.

от

осих—х, действуют

на пилу две силы: реакция усилия резания

(сопротивление резанию) Р и

усилие надвигания Рн.

Сопротивление резанию Р по абсолютной величине равно усилию резания, но направлено в обратную сторону, по касательной против движения пилы. Усилие надвигания пропорционально усилию резания и направлено радиально к центру пилы. Приложив к центру пилы крутящий момент M = PR (R радиус пилы), перенесем силу Р параллельно ей в центр пилы, в точку О. Сложение сил Р и Рн дает равнодействующую

|

(19.6) (19.7) (19.8) |

![]()

![]() или

или

Направление

равнодействующей ![]() зависит

от угла

зависит

от угла![]()

![]() (19.8)

(19.8)

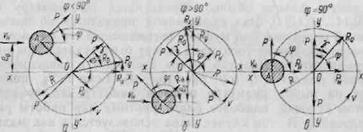

Рис. 19.2. Схемы для расчета усилий, действующих на вал пилы

Для затупленных пил а0=1, тогда

Если ![]() <90°

(см. рис. 19.2,а), то

<90°

(см. рис. 19.2,а), то

![]() и

и ![]()

причем

плюс будет при ![]() >у и

минус при

>у и

минус при ![]() >

> ![]() . При

. При ![]() >90°

и

>90°

и![]() >

>![]() (см.рис.

19.2, б)

(см.рис.

19.2, б)

![]() и

и ![]()

В

этом случае плюс будет при ![]() >

> ![]() -90°

и минус при

-90°

и минус при![]()

![]()

![]() -90°

-90°

Величину

угла ![]() определяют

из формулы cos

определяют

из формулы cos![]() =

=![]() /R

, где

/R

, где![]() -

расстояние между осями пилы и распиливаемого

леса по вертикали, R – радиус пилы.

-

расстояние между осями пилы и распиливаемого

леса по вертикали, R – радиус пилы.

Если ![]() =

90°, то

=

90°, то![]() >у (см.

рис. 19.2, в);

>у (см.

рис. 19.2, в); ![]() ;

;![]() .В

том случае, когда

.В

том случае, когда![]() ==

==![]() =

45°,Rx=Ro, a Rv=0 (см.

рис. 19.2, а). Если

же

=

45°,Rx=Ro, a Rv=0 (см.

рис. 19.2, а). Если

же ![]() =

45°, а

=

45°, а![]() =135°

(см. рис. 19.2, б), тоRx =

0, a Rv =

R

=135°

(см. рис. 19.2, б), тоRx =

0, a Rv =

R ![]() .

.

При расчете вала пилы, кроме сил Рн и Р, действующих на пилу, и крутящего момента M = PR, следует принимать во вниманиемание натяжение ремней, действующее на вал через шкив, вес пилы и реакции опор вала. Сумма натяжений обеих ветвей приводного ремня приближенно равна S = 3Pрем (Ррем— усилие, передаваемое ремнем), Ррем = 2РR<dш (d ш — диаметр шкива пилы).

4.Методы расчета объемов образовавшихся отходов древесины. Кусковые отходы древесины.

Количество кусковых отходов древесины, образующихся в процессе деревообработки, определяется по формуле:

Mк = Q*r*C/100, т/год

где: Q - количество обрабатываемой древесины, м3/год,

r - плотность древесины, зависимости от вида древесины, т/м3;

С - количество кусковых отходов древесины от расхода сырья, %, принимается в зависимости от вида продукции.

Объем образующихся кусковых отходов древесины определяется по формуле:

V = Mк/r/k, м3/год

где: Мк - количество образующихся кусковых отходов, т/год,

k - коэффициент полнодревесности кусковых отходов (отрезков пиломатериалов), k = 0,57.

Стружки, опилки древесные

Количество стружек и опилок древесных при отсутствии местных отсосов и пылеулавливающего оборудования определяется по формуле:

Mст,оп = Mст + Mоп = Q *r * Cст/100 + Q * r *Cоп/100, т/год

где: Мст - количество отходов стружки, т/год,

Моп - количество отходов опилок, т/год,

Q - количество обрабатываемой древесины, м3/год,

r - плотность древесины в зависимости от вида древесины, т/м3;

Сст - количество отходов стружек от расхода сырья в зависимости от вида продукции, %;

Соп - количество отходов опилок от расхода сырья в зависимости от вида продукции.

Объём образующихся опилок и стружек определяется по формуле:

V = Mст/r/kст + Mоп/r/koп, м3/год

где: kст - коэффициент полнодревесности стружек, k = 0,11;

koп - коэффициент полнодревесности опилок, k = 0,28.

Количество стружек и опилок древесных при наличии местных отсосов и пылеулавливающего оборудования определяется по формуле:

Мст,оп = [Q *r *(Сст + Соп) *10-2] *[1 - 0.9 *Кп *10-2 *(1 - h)], т/год

где: 0.9 - коэффициент эффективности местных отсосов;

Кп - коэффициент содержания пыли в отходах в зависимости от способа механической обработки древесины (пиление, строгание, шлифовка и т.п.), %;

h - коэффициент эффективности пылеулавливающего оборудования, в долях 1.

Исходные данные для расчётов