- •1.Оборудование и технология лесоскладских работ

- •Показатели плотности древесины

- •Отходы деревообработки

- •Коэффициент содержания пыли в отходах

- •6. Устройство и расчет канатных подвесных установок. Область применения.

- •2. Оборудование и технология лесосечных работы

- •3.Основы технологии первичной переработки, сушка, деревообработка

- •Баланс древесины при производстве пилопродукции

- •Баланс древесины при переработке низкокачественного и тонкомерного сырья

- •Категории режимов сушки древесины

- •Нормативные показатели сушки пиломатериалов и заготовок

- •Сушильные камеры периодического действия с фронтальной загрузкой пиломатериалов

- •Планировка сушильного цеха

- •Планировка сушильного цеха

- •Деревянная сборочная единица

- •Деревообрабатывающее оборудование: классификация, индексация, назначение

- •Заготовки из древесины хвойных пород

- •Заготовки из древесины лиственных пород

- •Технология изготовления штучного паркета в общих чертах

- •Технология изготовления паркетной доски в общих чертах

- •1. Создание лицевого слоя паркетной доски:

- •2. Создание подложки паркетной доски:

- •3. Склейка слоев паркетной доски:

- •Особенности технологии производства паркетной доски в компании Kährs

- •Обзор паркетных изделий: виды деревянных напольных покрытий

- •Расчет производственной программы цеха

- •Баланс раскроя сырья

- •4.Комплексное использование древесины

- •Показатели плотности древесины

- •Отходы деревообработки

- •Коэффициент содержания пыли в отходах

- •Древесный уголь

- •Характеристика древесного угля

- •Технология производства древесного угля

- •Оборудование для создания угля

- •Размеры

- •Недостатки

- •Классификация древесноволокнистых плит по способу производства

- •Классификация двп по назначению

- •Технические характеристики и фото узлов линии прессования

- •Переработка древесной зелени

- •Заготовка древесной зелени

- •Объем древесной зелени в сосновых, еловых и березовых насаждениях

Заготовки из древесины хвойных пород

Заготовки из древесины хвойных пород делятся на пиленые — изготовленные путем пиления, клееные — изготовленные из нескольких более мелких заготовок путем склеивания их по длине, ширине или толщине, калиброванные — предварительно простроганные (фрезерованные), тонкие — толщиной до 32 мм, толстые — толщиной более 32 мм, досковые — толщиной от 7 до 19 мм и шириной более двойной толщины, брусковые — толщиной от 22 до 100 мм и шириной не более двойной толщины.

Длины заготовок должны быть от 0,5 до 1м с градацией 50 мм и свыше 1м с градацией 100мм. Для производства паркетных покрытий допускается изготовлять заготовки длиной 0,27; 0,32 и 0,42м.

По качеству древесины и обработке заготовки хвойных пород делятся на четыре группы. Заготовки первой группы предназначаются для высококачественных деталей под прозрачную отделку, мелких лицевых деталей, столярно-строительных изделий, мебели, паркета.

Заготовки второй и третьей групп качества используют для изготовления качественных деталей, покрываемых непрозрачными красками, и деталей под облицовывание (бруски оконных створок, наличники, детали мебели).

Заготовки из древесины лиственных пород

Заготовки четвертой группы вырабатывают для менее качественных и нагруженных деталей (бруски оконных и дверных коробок, доски пола, обшивки под непрозрачную окраску и др.).

Размеры заготовок по толщине и ширине приведены в табл. 1.

Заготовки из древесины лиственных пород по видам обработки и размерам поперечного сечения разделяют на пиленые, досковые и брусковые. Номинальные размеры заготовок даны в табл. 2.

Длина заготовок, за исключением предназначенных для изготовления штучного паркета, должна быть от 0,3 до 1м с градацией 0,05м и свыше 1м с градацией 0,1м.

Номинальные размеры заготовок устанавливают для древесины влажностью 20%. Заготовки лиственных пород вырабатывают трех сортов.

Калиброванные заготовки, обработанные на строгальных станках, называются фрезерованными. Потребность в фрезерованных материалах составляет 1/4 общего производства пиломатериалов.

Таблица 1. Номинальные размеры по толщине и ширине заготовок лиственных пород, мм

|

Толщина |

Ширина | ||||||||||

|

19 |

40 |

45 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

130 |

150 |

|

22 |

40 |

45 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

130 |

150 |

|

25 |

40 |

45 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

130 |

150 |

|

32 |

40 |

45 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

130 |

150 |

|

40 |

40 |

45 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

130 |

150 |

|

45 |

|

45 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

130 |

150 |

|

50 |

|

|

50 |

60 |

70 |

80 |

90 |

100 |

110 |

130 |

150 |

|

60 |

|

|

|

60 |

70 |

80 |

90 |

100 |

110 |

130 |

150 |

|

70 |

|

|

|

|

70 |

80 |

90 |

100 |

110 |

130 |

150 |

Фрезерованные заготовки изготовляют из пиломатериала отборного, 1-го и 2-го сортов хвойных и лиственных пород.

По торцовому сечению фрезерованные заготовки различают: с плоским профилем, в паз и гребень, в четверть, в паз и гребень с фигурным профилем. Широко используются в строительстве заготовки, имеющие после фрезерования специальную форму сечения (плинтусы, наличники, обшивки, раскладки, поручни, доски и бруски для покрытия полов).

Таблица 2. Размеры заготовок из древесины хвойных пород по толщине и ширине

|

Наименование заготовок |

Толщина, мм |

Ширина, мм | ||||||||||||

|

Досковые заготовки

|

7 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

|

|

|

|

|

|

10 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

|

|

|

|

| |

|

13 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

110 |

130 |

|

|

| |

|

16 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

110 |

130 |

150 |

|

| |

|

19 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

110 |

130 |

150 |

180 |

| |

|

Брусковые заготовки

|

22 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

110 |

130 |

150 |

180 |

200 |

|

25 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

110 |

130 |

150 |

180 |

200 | |

|

32 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

110 |

130 |

150 |

180 |

200 | |

|

40 |

40 |

50 |

60 |

70 |

75 |

80 |

90 |

100 |

110 |

130 |

150 |

180 |

200 | |

|

50 |

|

50 |

60 |

70 |

75 |

80 |

90 |

100 |

— |

130 |

150 |

180 |

200 | |

|

60 |

|

|

60 |

70 |

75 |

80 |

90 |

100 |

— |

130 |

150 |

180 |

200 | |

|

75 |

|

|

|

|

75 |

80 |

90 |

100 |

110 |

130 |

150 |

180 |

200 | |

|

100 |

|

|

|

|

|

80 |

90 |

100 |

— |

130 |

150 |

180 |

200 | |

Доски для покрытия полов изготовляют двух типов — ДП-27 и ДП-35 толщиной 28мм и 36мм. Доски толщиной 36мм предназначены для устройства полов в помещениях с повышенной нагрузкой. Доски для полов на одной кромке имеют паз, на другой — гребень.

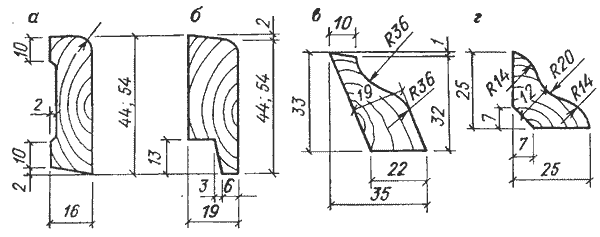

Доски для покрытия полов типов ДП-27 (а) и ДП-35 (б) и бруски 6П-27 (в).

Нижняя часть уже на 1мм. Это делают для того, чтобы с лицевой стороны настил пола был плотный. Кроме досок для покрытия полов применяют бруски БП-27.

|

|

Плинтусы служат для оформления углов между полом и стенами. В зависимости от профиля выпускают четыре типа плинтусов — Пл-1, Пл-2, Пл-5, Пл-3.

Плинтусы типов Пл-1 (а), Пл-2 (б), Пл-5 (в) и Пл-3 (г).

Наличники представляют собой неширокие тонкие детали, обработанные со всех сторон. Применяют их для оформления дверных и оконных коробок, в стенах и перегородках для закрытия щели между коробкой и стеной. Наличники изготовляют двух типов —Н-1 и Н-2.

Наличники типов Н-1 (а) и Н-2 (б).

Поручни для перил по форме и размерам поперечного сечения изготовляют двух типов — П-1 и П-2. Поручни второго типа рекомендуется применять для лестниц общественных зданий.

Для лучшего архитектурного оформления фасады деревянных домов облицовывают обшивкой четырех типов — 0-l, 0-2, 0-3, 0-4.

Фрезерованные детали выпускают длиной 2,1м и более с градацией 0,1м. Их раскраивают по длине обычно на месте применения. Они могут поставляться на строительные площадки прирезанными по размерам в кратных длинах с припуском 5мм на каждый рез при расторцовке.

Детали фрезерованные изготовляют из древесины хвойных и лиственных пород. Не допускается изготовлять поручни из древесины лиственницы, ели, пихты и тополя; доски и бруски для покрытия полов — из древесины липы и тополя; наружную обшивку — из древесины мягколиственных пород и березы.

В деталях, предназначаемых под прозрачную отделку, допускаются пороки древесины, дефекты обработки, заделки и соединения по длине, установленные техническими условиями. Сучки несросшиеся, частично сросшиеся, загнившие, гнилые, табачные, кармашки и червоточины на лицевых сторонах подлежат удалению и заделке на клею пробками или планками.

Поручни типов П-1 (а) и П-2 (б).

Влажность древесины, из которой изготовляют детали, должна быть 12±3%. Шероховатость лицевых поверхностей деталей под прозрачную отделку должна быть не ниже 80мкм, под непрозрачную отделку — не ниже 200мкм, а нелицевых поверхностей — не ниже

500мкм.

Изготовляемые детали должны быть грунтованы. По заказам потребителя фрезерованные детали поставляют отделанными масляными или синтетическими красками, эмалями или лаками, а наличники могут быть облицованы поливинилхлоридной пленкой.

Доски и бруски для покрытия полов учитывают в кубических метрах, а остальные детали — в метрах. Детали, прирезанные подлине, учитывают в штуках и метрах. Ширину досок и брусков для покрытий полов измеряют без учета высоты гребня.

Обшивка типов 0-1 (а), 0-2 (б), 0-3 (в), 0-4 (г).

В жилых, общественных, производственных и вспомогательных зданиях устанавливают подоконные деревянные доски. Их изготовляют с фаской или закругленной кромкой. Они могут быть из цельной древесины или клееные, окрашенные или облицованные, первой или высшей категории качества. Доски выпускают длиной 700, 850,1000, 1300, 1450, 1600, 1900, 2200, 2500, 2800 мм, шириной 144, 200, 250, 300, 350, 400, 450 мм, толщиной 20, 28, 34 и 42 мм.

Подоконные доски типов ПД-1 (а), ПД-2 (б) и ПД-3 (в)

Склеивают подоконные доски по ширине на гладкую фугу, по длине — на зубчатый шип.

Лицевые поверхности изделий окрашивают в белый цвет атмосферостойкими масляными или синтетическими красками или эмалями, а поверхности, примыкающие к стенам, антисептируют. Разрешается поставлять подоконные доски, оклеенные декоративным бумажно-слоистым пластиком светлых тонов, а также облицовывать строганым шпоном из древесины твердых пород и покрывать прозрачным влаго- и атмосферостойким лаком.

Лицевые поверхности подоконных досок с непрозрачным и прозрачным отделочным покрытием должны быть глянцевыми или матовыми. Поверхности изделий, облицованные декоративными листовыми материалами, могут быть глянцевыми или матовыми, одноцветными или с рисунком.

Станки четырехсторонние продольно-фрезерные

Общие сведения

Четырехсторонние продольно-фрезерные станки предназначены для профильной и плоскостной обработки пиломатериала с четырех сторон за один проход с целью получения изделий в виде вагонки, наличников, плинтуса, доски пола, строганного бруса и других фасонных погонажных изделий из обрезной доски или бруса. Изделия получаются высокого качества с точными геометрическими размерами и профилем сложной формы.

На деревообрабатывающих предприятиях применяются различные четырехсторонние станки российского производства и иностранных фирм.

Станок включает два горизонтальных и два вертикальных шпиндельных узла. Шпиндель изготовлен с повышенной жесткостью с применением специальных высокоскоростных подшипников. Такой шпиндель исключает радиальное биение и позволяет работать с частотой вращения фрезы 6000 мин-1 . Механизм подачи станков – вальцового типа. Тех- нологические схемы некоторых станков показаны на рис. 72.

В станке модели С25-4-2М установлено шесть подающих вальцов, расположенных над заготовкой равномерно по длине станка. Это позволяет извлекать из станка последнюю обрабатываемую заготовку. Однако конструкция такого механизма подачи усложняется.

В станке модели С26-2Н заготовку подают только два верхних рифленых вальца. При работе предыдущие заготовки выталкиваются последующими. При обработке коротких деталей, когда подача последующих заготовок прекращена, заготовки останавливаются в станке, и работающие фрезы прижигают неподвижную поверхность древесины, создают неровности.

В станке модели С26-5 установлено шесть прижимных вальцов. Надежное базирование заготовки повышает точность обработки изделия.

Фрезерные станки с нижним расположением шпинделя

Фрезерные деревообрабатывающие станки предназначены для выполнения разнообразных работ по обработке деталей из древесины и древесных материалов. На фрезерных станках с применением ручной подачи по направляющим линейкам обрабатывают погонажные детали (вагонки, доски пола, плинтусы, наличника, филенки и др.), нарезают шипы с помощью шипорезной каретки, выполняют криволинейное фрезерование с помощью копировального шаблона. Шаблон делают из фанеры, древесины или другого плитного материала.

Фрезерный станок ФС-1 имеет станину коробчатой формы, внутри которой установлен тщательно сбалансированный шпиндельный узел с механизмом подъёма и наклона. Шпиндельный узел при настройке может вертикально перемещаться на 50 мм и повора- чиваться на угол -5...+30° (табл. 22). На станине установлен шлифованный стол с шипо- резной кареткой. На столе смонтировано ограждение фрезы с направляющими и патрубком стружкоотсоса. На шипорезной каретке установлены линейка и эксцентриковый прижим.

На

станке модели Ф130.03 можно выполнять

фрезерование по шаблону. Применение

шаблонов позволяет значительно повысить

производительность труда и снизить

себестоимость продукции, быстро

перестраивая станок на обработку других

деталей за счёт одновременной установки

двух различных шаблонов. При необходимости

шаблоны легко демонтируются со станка,

и последний можно использовать по его

прямому назначению.

Фрезерные станки с верхним расположением шпинделя

Станки с верхним расположением шпинделя предназначены для обработки верхних и боковых прямолинейных и криволинейных поверхностей, а также для выборки пазов и гнезд различной конфигурации, сверления и зенкования отверстий.

На рис. 75 показана схема обработки гнез- да на станке модели ВФК-2А.

В верхней части станины 1 станка смонти- рован суппорт 9 с фрезерным шпинделем и концевой фрезой 8. Суппорт может пе- ремещать шпиндель с фрезой в верти- кальном направлении с помощью пневмо- цилиндра.

В нижней части станины смонтирован суп- порт 2 с возможностью вертикального пе- ремещения с помощью рукоятки и зубчато- винтовой передачи. На суппорте установ- лен стол 4, в котором расположен подвиж- ный палец 3 с приводом от рукоятки и зуб- чато-реечной передачи. На стол кладется блок, состоящий из нескольких шаблонов- копиров 5 и копировальной доски 6. На блок кладется обрабатываемая заготовка 7 и крепится на нем. Подача блока с заготовкой по столу осуществляется вручную.

На деревообрабатывающих предприятиях применяются станки различных моделей – с неподвижным столом, карусельные , одно и двухшпиндельные.

Горизонтальные сверлильно-фрезерные станки.

По конструктивному исполнению различают станки одношпиндельные и многошпиндельные, односторонние и двухсто- ронние. На рис. 83 изображен двухсторонний одношпиндельный горизонтальный свер- лильно-фрезерный станок.

Рабочий шпиндель 3 станка с патронами для крепления сверл (или концевых фрез) соединен ременной передачей с ва- лом электродвигателя 1. При этом корпус шпинделя установлен на суппорте с возможностью прямолинейно-поперечного возвратно-поступательного перемещения в горизонтальной плоскости с помощью шатуна 8.

Вместо суппорта возможны другие конструктивные ис- полнения, обеспечивающие подобные перемещения шпинделя. Шатун 8 соединен шарнирно с кривошипом 7, длина которого может регулироваться при настройке станка. Кривошип закреп- лен на валу редуктора 5, соединенного с электродвигателем 6. Кривошипно-шатунный механизм станка с регулируемым кри- вошипом обеспечивает возвратно-поступательное перемещение шпинделя с заданной амплитудой.

Копировально-фрезерный станок для обработки объемных деталей, например, ру- кояток, показан на технологической схеме рис. 86.

На шпинделе 2, соединенном с приводом, в центрах закреплены обрабатываемая дере- вянная заготовка 1 и копир (образец детали) 3. На направляющих 7 станка установлен суппорт 5 с возможностью возвратно-поступательного перемещения по ним от привода подачи. На суппорте смонтированы щуп 4 и электродвигатель с дисковой фрезой 6. При работе станка шпиндель с заготовкой и копиром совершают вращательное движение с частотою около 100 мин-1 . Щуп 4 постоянно прижимается к копиру и при подаче суппорта скользит по нему. При этом вращающаяся дисковая фреза повторяет движения щупа и фрезерует вращающуюся поверхность заготовки. После обработки заготовки получается деталь – точная копия копира.

Фрезерование при копировании может быть поперечным и продольным. При попереч- ном фрезеровании узкой фрезой можно получить поверхности с небольшим радиусом кривизны, однако качество обработанной поверхности низкое. При продольном фрезе- ровании можно получить обработанные поверхности высокого качества, но кривизна поверхности должна быть соизмерима с радиусом фрезы.

21. Производство столярно-строительных изделий. Общая технология изготовления столярно-строительных изделий. Стадии технологического процесса.

Столярно-строительные детали и изделия, как правило, поступают на. строительную площадку готовыми - в собранном виде. Изготовление их производят на деревообделочных заводах и в мастерских механизированным способом. Этим достигается высокое качество работ, уменьшение затрат труда и снижение стоимости изделий.

Изготовление любого столярного изделия слагается из ряда отдельных операций, выполняемых при помощи механизмов и вручную. Операции совершаются в определенной последовательности.

Технологический процесс механизированного изготовления оконного переплета примерно следующий.

Пиломатериалы поступают со склада в сушилку, а при достаточной сухости их - непосредственно на маятниковую пилу для поперечной распиловки на заготовки и последующей распиловки на круглопильном станке на бруски. Бруски острагивают на фуговальном станке с двух сторон, на рейсмусовом - в размер, а на калёвочном выбирают калёвки. В результате такой обработки получаются остроганные и профилированные бруски ("строганый погонаж"), идущие на последующую обработку: вручную - при полумеханизированном способе и на станках - при механизированном способе.

При механизированном изготовлении оконных переплетов строганые дефектные бруски поступают на сверлильный станок для высверливания сучков и последующей заделки, а годные обрезают в размер на торцовочной пиле. На шипорезном станке у брусков зарезают шипы и проушины, а на долбежном выбирают гнезда. Бруски и щиты с фигурным профилем поступают на фрезерный станок для отборки кромок. Готовые детали после контрольного осмотра и бракеража подготовляют к сборке, после чего собирают из них переплет на верстаках или ваймах. Зачистку и последующую обработку переплета (отборка фальцев притвора) производят на фрезерном и шлифовальном станках; после этого производят прирезку приборов и отделку.

Таблица

124. Схема технологического процесса

изготовления двухэлементного оконного

блока

Таблица

124. Схема технологического процесса

изготовления двухэлементного оконного

блока

Последовательность стадий технологического процесса определяется характером выпускаемых изделий и типом производства. В табл. 124 приведены схемы технологических процессов изготовления оконных блоков.

Рис.

243. Механизированная поточная линия

изготовления деталей оконных переплетов:

1 — маятниковая пила с механической

подачей, автоматическим раскроем и

сбрасыванием заготовок; 2 — прирезной

станок с гусеничной подачей; 3 —

фуговальный станок с автоподатчиком;

4 — четырехсторонний строгальный станок;

5 — шипорезный двухсторонний станок; 6

— четырехсторонний строгальный станок;

7 — шарнирно-торцовочный станок; 8 —

круглопильный станок с ручной подачей;

9 — то же, с автоматической подачей; 10 —

четырехсторонний строгально-раскроечный

станок; 11 — четырехсторонний строгальный

станок; 12 — рейсмус односторонний; 13 —

фрезерный станок; 14 — горизонтально-сверлильный

станок; 15 и 16 — транспортеры

Рис.

243. Механизированная поточная линия

изготовления деталей оконных переплетов:

1 — маятниковая пила с механической

подачей, автоматическим раскроем и

сбрасыванием заготовок; 2 — прирезной

станок с гусеничной подачей; 3 —

фуговальный станок с автоподатчиком;

4 — четырехсторонний строгальный станок;

5 — шипорезный двухсторонний станок; 6

— четырехсторонний строгальный станок;

7 — шарнирно-торцовочный станок; 8 —

круглопильный станок с ручной подачей;

9 — то же, с автоматической подачей; 10 —

четырехсторонний строгально-раскроечный

станок; 11 — четырехсторонний строгальный

станок; 12 — рейсмус односторонний; 13 —

фрезерный станок; 14 — горизонтально-сверлильный

станок; 15 и 16 — транспортеры

Наиболее совершенной является поточная организация производства, которая должна, как правило, применяться при механизированной заготовке деталей столярно-строительных изделий. На механизированной поточной линии (рис. 243) изготовление деталей оконных переплетов производится в следующем порядке. В раскройное отделение материал поступает на вагонетках и подается на роликовый питательный стол маятниковой пилы, оборудованный приспособлениями для автоматического раскроя и дальнейшей подачи заготовок. Ленточным , транспортером отрезки подаются к прирезному станку с гусеничной подачей для опиловки по ширине и далее поперечным транспортером на автофуговальный станок. Выверенный брусок с отфугованной пластью по лотку поступает в четырехсторонний строгальный станок и далее к двухстороннему шипорезному станку для выделки шипов. В зависимости от характера соединений обрабатывается на фрезерном станке или горизонтально-сверлильном и по завершении всех стадий машинной обработки направляется на склад и далее в сборочный цех.

Изготовление филенчатых дверных полотен производился на том же оборудовании, на котором изготовляются оконные переплеты. Из общего процесса выделяется в особый поток изготовление дощатых филенок. Дощечки нарезаются по длине и ширине на круглопильных станках, кромки их прострагиваются на фуговальном станке и поступают для склейки в щиты на конвейерный пресс (вайму). После выдерживания щиты опиливают в размер и острагиваются с двух сторон на рейсмусовом станке. При надобности отборку профиля на кромках выполняют на фрезерном станке и шлифование - на шлифовальном.

Заготовка филенок из фанеры и древесно-волокнистых плит состоит из нарезки по размеру на кругло-пильном станке и шлифования.

Сборку, являющуюся последней стадией изготовления изделия, обычно выполняют как единую операцию, производимую одним-двумя рабочими от начала до конца. Более совершенным является поточный метод сборки, предложенный столярами-новаторами. Они расчленили сборку на отдельные операции и в соответствии с этим расставили рабочих и разместили оборудование.

Поточную сборку оконных переплетов производят в следующем порядке (рис. 244).

Рис.

244. Схема поточной сборки оконных

переплетов

Рис.

244. Схема поточной сборки оконных

переплетов

Заготовленные детали раскладывают группами на столах 1. Здесь первое звено (столяр и подручный) производят сборку на клею. Подручный на столе 2 намазывает клеем шипы поперечных брусков и, соединив их с продольными, передает на стол 3 столяру. Последний устанавливает горбыльки и при надобности обвязки, сколачивает переплет до полного примыкания в соединениях, устраняя неплотности пропилами ножовкой и проверяя правильность сборки. Собранный и выверенный переплет столяр передает на ваймы 4 для запрессовки.

Запрессовку производит звено в составе столяра и подручного. Здесь расположены столики: для электросверлилки - 5, для инструментов сборщика - 6 и инструментов подручного - 7. Подручный укладывает переплетов ваймы и запрессовывает его. Столяр выверяет правильность собранного переплета шаблоном, после чего высверливает отверстия для нагелей. Подручный смазывает нагели клеем и забивает их в отверстия, срезая излишки их ножовкой.

Зачистку переплета производит третье звено (столяр и подручный). Здесь расположены столы для собранных переплетов 8, круглопильный станок с двумя дисками 9, стол для опиленных переплетов 10 и верстак для окончательной зачистки 11. Подручный обрезает на станке излишки шипов и кладет переплет на стол. Столяр укладывает переплет на верстак и производит окончательную зачистку электрорубанком. Готовые переплеты, не имеющие форточек, отправляют на отделку (проолифку).

Пригонку форточек производит четвертое звено, состоящее из трех столяров. Здесь расположены: верстак 12 для пригонки форточек, подставка 13, столик 14, фрезерный станок 15, столик 16 для укладки форточек и верстак 17 для пригонки и зачистки форточек. Столяр, пользуясь подставкой и верстаком, производит предварительную примерку и подгонку форточек в четверти переплета. Затем второй столяр производит выборку четвертей в форточках на фрезерном станке, после чего третий столяр производит окончательную пригонку и зачистку форточек.

В последнее время на деревообделочных предприятиях внедряются автоматические поточные линии для сборки и обработки оконных створок и дверных полотен, разработанные Центральным научно-исследовательским институтом механической обработки древесины (ЦКИИМОД).

Поточная линия для сборки и обработки оконных створок стандартных размеров состоит из двух горизонтальных и одного вертикального транспортера и специального оборудования для технологических операций, начиная от сборки створки из готовых деталей и кончая фрезеровкой мест под форточку.

Рис.

245. Поточная линия для сборки и обработки

оконных створок: 1 - механическая вайма;

2 - срезка нагелей; 3 - нагрев в поле токов

высокой частоты; 4 - вертикальный

транспортер; 5 - фрезерный станок для

обработки продольных кромок; 6 -

концеравнитель для обработки торцовых

кромок и выборки паза под отлив; 7 -

шлифовальный станок; 8 - фрезерный станок

для выборки фальца под форточку; 9 -

вгонка форточки; 10 - крепление отлива;

11 - установка штапика; 12 - крепление

штапика

Рис.

245. Поточная линия для сборки и обработки

оконных створок: 1 - механическая вайма;

2 - срезка нагелей; 3 - нагрев в поле токов

высокой частоты; 4 - вертикальный

транспортер; 5 - фрезерный станок для

обработки продольных кромок; 6 -

концеравнитель для обработки торцовых

кромок и выборки паза под отлив; 7 -

шлифовальный станок; 8 - фрезерный станок

для выборки фальца под форточку; 9 -

вгонка форточки; 10 - крепление отлива;

11 - установка штапика; 12 - крепление

штапика

Последовательность операций и расположение оборудования следующие (рис. 245).

Готовые детали створки со смазанными клеем местами соединений укладываются в механическую вайму, створка обжимается с четырех сторон, в углах просверливаются отверстия, и в них на клею ставятся нагели. Освобожденная из ваймы створка поступает на транспортер, и при движении на нем происходит срезка концов нагелей специальными ножами. Далее створка поступает автоматически на полки вертикального транспортера, помещенного в сушильной камере с температурой до 70°.

Створка проходит сушильную камеру за 40 минут (время, необходимое для высушивания клеевых соединений). После этого она автоматически выталкивается на горизонтальный транспортер, пропускающий не между двумя вертикально-фрезерными станками, на которых происходит обработка продольных кромок. Далее вдоль транспортера последовательно расположены: двухсторонний концеравнитель для обработки торцовых кромок, шлифовальный трехбарабанный станок и копировально-фрезерьый станок для выборки четвертей под форточку.

Поточную линию обслуживает бригада из 15 рабочих. Производительность ее труда достигает 600 створок в смену.

Рис.

246. Автоматическая поточная линия для

сборки и обработки дверных полотен: 1 -

гидравлическая вайма; 2 - горизонтальный

транспортер; 3 - ножи для срезки нагелей;

4 - вертикально-фрезерный станок; 5 -

обрезной станок; 6-8 - шлифовальные

дисковые станки; 7 - переворачивающий

механизм; 9 - выдачный стол

Рис.

246. Автоматическая поточная линия для

сборки и обработки дверных полотен: 1 -

гидравлическая вайма; 2 - горизонтальный

транспортер; 3 - ножи для срезки нагелей;

4 - вертикально-фрезерный станок; 5 -

обрезной станок; 6-8 - шлифовальные

дисковые станки; 7 - переворачивающий

механизм; 9 - выдачный стол

На поточной линии для сборки и обработки дверных полотен (рис. 246) все технологические операции механизированы и автоматизированы. Собранное в гидравлической вайме дверное полотно поступает на транспортер. При движении на нем производится срезка нагелей, фрезерование продольных кромок, обрезка торцовых кромок, шлифование вначале одной стороны, переворачивание и шлифование другой стороны. Для этого над транспортером последовательно расположены: специальные ножи для срезки нагелей, два вертикально-фрезерных станка, автоматический двухпильный обрезной станок, шлифовально-дисковый станок, переворачивающий механизм, второй шлифовально-дисковый станок и выдачный стол. Отделка изделий - грунтование и масляная окраска - выполняется механизированно в другом отделении.

Производительность этой поточной линии достигает 300 дверных полотен в смену, что дает повышение производительности труда в 7-10 раз по сравнению с изготовлением полотен в построечных мастерских.

22. Производство паркета. Типы паркетных изделий.

При правильном изготовлении паркет может стать самым красивым, естественным и надежным напольным покрытием. Но, к сожалению, не всякий паркет одинаково хорош. Качество паркета зависит не только от качества используемых материалов, но и от особенностей технологического процесса производства. Паркет изготавливают примерно по одной технологической схеме, но каждый производитель использует в производстве свои рецепты и ноу-хау, которые в конечном итоге и определяют уровень качества выпускаемого паркета.