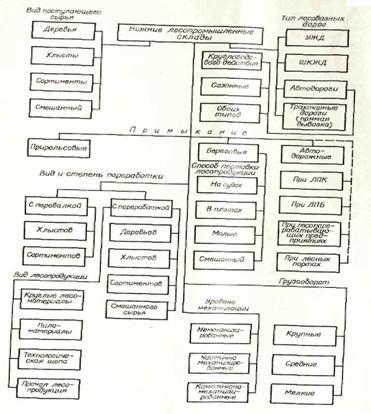

- •1.Оборудование и технология лесоскладских работ

- •Показатели плотности древесины

- •Отходы деревообработки

- •Коэффициент содержания пыли в отходах

- •6. Устройство и расчет канатных подвесных установок. Область применения.

- •2. Оборудование и технология лесосечных работы

- •3.Основы технологии первичной переработки, сушка, деревообработка

- •Баланс древесины при производстве пилопродукции

- •Баланс древесины при переработке низкокачественного и тонкомерного сырья

- •Категории режимов сушки древесины

- •Нормативные показатели сушки пиломатериалов и заготовок

- •Сушильные камеры периодического действия с фронтальной загрузкой пиломатериалов

- •Планировка сушильного цеха

- •Планировка сушильного цеха

- •Деревянная сборочная единица

- •Деревообрабатывающее оборудование: классификация, индексация, назначение

- •Заготовки из древесины хвойных пород

- •Заготовки из древесины лиственных пород

- •Технология изготовления штучного паркета в общих чертах

- •Технология изготовления паркетной доски в общих чертах

- •1. Создание лицевого слоя паркетной доски:

- •2. Создание подложки паркетной доски:

- •3. Склейка слоев паркетной доски:

- •Особенности технологии производства паркетной доски в компании Kährs

- •Обзор паркетных изделий: виды деревянных напольных покрытий

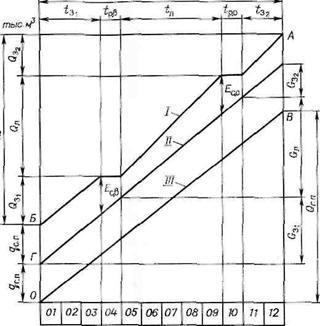

- •Расчет производственной программы цеха

- •Баланс раскроя сырья

- •4.Комплексное использование древесины

- •Показатели плотности древесины

- •Отходы деревообработки

- •Коэффициент содержания пыли в отходах

- •Древесный уголь

- •Характеристика древесного угля

- •Технология производства древесного угля

- •Оборудование для создания угля

- •Размеры

- •Недостатки

- •Классификация древесноволокнистых плит по способу производства

- •Классификация двп по назначению

- •Технические характеристики и фото узлов линии прессования

- •Переработка древесной зелени

- •Заготовка древесной зелени

- •Объем древесной зелени в сосновых, еловых и березовых насаждениях

6. Устройство и расчет канатных подвесных установок. Область применения.

Канатные установки применяются на трелевке, штабелевке, погрузке и разгрузке лесоматериалов, а также на других транспортных операциях, связанных с перемещением материалов по лесосеке и складу. Канатная установка состоит из лебедки и различных устройств и приспособлений (стрелы, мачты, оттяжек, блоков), обеспечивающих более благоприятные условия перемещения груза. Характерная особенность канатных установок заключается в том, что подъем и горизонтальное перемещение груза выполняется с помощью стальных канатов, наматываемых на барабаны лебедки.

Двухмачтовые (однопролетные) канатные установки перемещают груз в подвесном положении. К ним относятся кабель-краны и бревносвалы Применяются также двухмачтовые установки, перемещающие груз в полуподвесном положении, т. е. когда один конец груза располагается на неподвижной опоре, а другой приподнят над ней. Многопролетная канатная установка перемещает груз, как правило, в подвесном положении.

Одномачтовая канатная установка. Такая установка (рис. 6.4, а) применяется при наземном и полуподвесном способе трелевки лесоматериалов. Особенность ее работы состоит в том, что груз, находясь далеко от мачты, перемещается волоком. По мере приближения его к мачте под действием вертикальной составляющей натяжения грузового каната передний конец его поднимается над опорой. В этом положении груз перемещается к мачте. При трелевке лесоматериалов с приподнятым концом уменьшается сопротивление движению и отсутствует лобовое сопротивление, так как подвешенный конец, встречаясь с препятствиями, отклоняется в сторону.

У одномачтовых канатных установок длина провисающей части грузового каната Ln (рис. 6.4,6) определяется по формуле

![]()

где Н —

высота мачты; ![]() —вес

1 м грузового каната;Q —

вес перемещаемого груза;

—вес

1 м грузового каната;Q —

вес перемещаемого груза; ![]() —

коэффициент сопротив

—

коэффициент сопротив

ления

движению груза по опоре; ![]() —

угол наклона опоры;Т —

тяговое усилие грузового каната.

—

угол наклона опоры;Т —

тяговое усилие грузового каната.

Как видно из этой формулы, с увеличением высоты мачты И возрастает величина пролета провисающей части грузового каната Ln. Одномачтовые канатные установки применяются для трелевки на расстояние до 500 м, поэтому при высоте мачты в 15. ..20 м большая часть длины грузового каната находится на весу и не касается опоры. Это обстоятельство дает возможность не учитывать вес каната при определении тягового усилия.

По

мере приближения груза к мачте угол ![]() (см.

рис. 6.4,6) возрастает. Когда груз достигнет

точкиМ на

расстоянии x<Ln от

мачты, появляется вертикальная

составляющая тягового усилия,

отрывающая передний конец груза от

опоры. Пренебрегая провисанием каната,

величину угла

(см.

рис. 6.4,6) возрастает. Когда груз достигнет

точкиМ на

расстоянии x<Ln от

мачты, появляется вертикальная

составляющая тягового усилия,

отрывающая передний конец груза от

опоры. Пренебрегая провисанием каната,

величину угла ![]() можно

определить по формуле

можно

определить по формуле

tg ![]() =H/х+

tg

=H/х+

tg![]() (6.43)

(6.43)

Расстояние х, на

котором произойдет подъем переднегоконца

пачки над опорой, принимая tg ( ![]() -

-![]() )=tg

)=tg![]() -

tg

-

tg![]() :

:

![]() ,

,

где

/ — длина пачки груза; /о — расстояние

от заднего конца пачки до центра ее

тяжести; ![]() —

коэффициент сопротивления движению

груза;

—

коэффициент сопротивления движению

груза;![]() —

угол наклона пути.

—

угол наклона пути.

Тяговое усилие в грузовом канате определяется в зависимости от расстояния от мачты до пачки.

Рис. 6.4. Одномачтовая канатная установка:

а — схема установки; б — расчетная схема,; / — монтажный блок; 2 — возвратный блок; 3 — грузовой блок; 4, 5 — концевые блоки; 6 — лебедка; 7 — мачта

Двухмачтовые канатные установки.Эти установки в зависимости от способа перемещения груза подразделяются на подвесные и полуподвесные. Они находят применение на погрузоч-но-разгрузочных работах, штабелевке и трелевке лесоматериалов. В погрузочных подвесных установках груз перемещается только в вертикальной плоскости, проходящей через обе мачты.

. Различают канатные .несущим канатом (рис. 6.5, а), с ком-Кнесущим канатом (рис. 6.5, б). В первых двух типах установок i последнем — груз подвешивается неканатам.

Установка-с подъемно-несущим канатом не имеет специального несущего каната, его роль выполняет подъемный, по которому и перемещается грузовая тележка посредством тяговых канатов Т и В. Подъем и опускание тележки вместе с грузом происходит при натяжении и ослаблении подъемного каната и изменении стрелы провеса. Такая установка может не иметь грузовой тележки; в этом случае груз поднимается и перемещается непосредственно подъемно-несущими канатами (см. рис. 6.1,е).

В установке без несущего каната (рис. 6.5, в) подъем и опускание груза происходят при изменении натяжения одного из тяговых канатов и одновременном изменении стрелы провеса. Для горизонтального перемещения необходимо производить наматывание одного из канатов при одновременном разматывании другого.

Рис. мачтовых канатных установок: Сканированным подъемно-несущим канатом; в — без

ровная мачта; 3 — хвостовая мачта; 4 — оттяжка;

J'; несущий; Я — подъемный; Т — тяговый; В — воз-I .подъемно-тяговый; ПН —подъемно-несущий

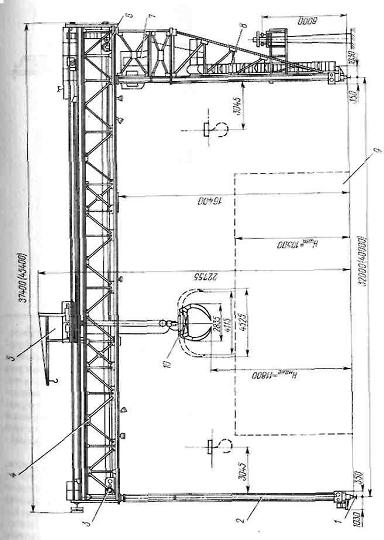

Блоки и канаты двухмачтовых установок монтируют на высоких; мачтах деревянной или металлической конструкции. В стационарных установках устойчивость мачт обеспечивается оттяжками, а в передвижных для этой цели необходимо иметь тяжелые противовесы. Вследствие этого передвижные установки громоздки и имеют большую массу. На лесных складах лесозаготовительных предприятий применяют стационарные установки, как наиболее простые. В передвижных кабель-кранах, применяемых на крупных лесоперевалочных складах башни (мачты) устанавливаются на рельсовые пути. Для сохранения натяжения несущих канатов одна из башен, имеющая противовесы, делается качающейся, опирающейся на один рельс. Иногда для этой цели применяют грузовое натяжное устройство. Несущий канат служит опорой для тележки. Для него применяют спиральные канаты одинарной свивки без мягкого сердечника. Он прикрепляется к вершинам мачт или, как показано на рис. 6.5,а (мачта Б), проходит через подвесной башмак и прикрепляется на земле к мертвякам. При таком устройстве несущий канат легче натягивать и изменять его провес. Башмак представляет собой шину с желобом на ободе. Такую шину можно сделать неподвижной, укрепив ее на вершине мачты (рис. 6.6,6).

Тележка (рис. 6.6,а), несущая груз, имеет одно или несколько колес. Число ходовых колес определяется по нагрузке на тележку. Давление на одно колесо допускают до 5. ..10 кН. Диаметр колес по кругу качения 200.. .250 мм.

Число барабанов лебедки и их назначение должны соответствовать типу установки. В общем случае число барабанов равно числу приводимых в движение канатов. Скорость движения принимают: тяговых до 5 м/с и подъемного до 0,7 м/с. Погрузочные установки на лесных складах устраивают с пролетом до 70. ..100 м, а трелевочные до 250.. .300 м. Кабель-краны могут иметь пролет до 500 м. Установки, применяемые для погрузки и разгрузки длинных лесоматериалов (хлыстов, деревьев), обычно имеют четыре мачты и две грузовые тележки, что обеспечивает устойчивое положение груза при его перемещении.

Пролет или расстояние между мачтами выбирают в зависимости от назначения канатной установки. У погрузочных и штабелевочных установок он зависит от длины штабеля и ширины подвижного состава. В установках, применяемых на разгрузке и подаче лесоматериалов на приемные площадки раскряжевочных линий, необходимо учитывать также длину этих площадок. В общем случае для двухмачтовой канатной . установки (рис. 6.7, а) пролет

![]() (6.45)

(6.45)

где

/Шт

— длина штабеля; b —

ширина подвижного состава; /пл —длина

приемно-перегрузочной площадки

раскряжевочной линии; ![]() —

общая величина разрывов между мачтами

установки, штабелем, подвижным составом

и другим технологическим оборудованием,

находящимся в пролете канатной

установки.

—

общая величина разрывов между мачтами

установки, штабелем, подвижным составом

и другим технологическим оборудованием,

находящимся в пролете канатной

установки.

Двухмачтовые установки могут иметь разную высоту мачт, поэтому

![]() (6.46)

(6.46)

где f — стрела провеса несущего каната под нагрузкой по середине пролета; hT — высота занимаемая тележкой и полиспастом; /Ст— длина стропов или высота, занимаемая захватными устройствами вместе с поднятой пачкой; h — высота подъема груза.

В

подвесных установках вес груза и тележки

воспринимается всеми канатами,

сохраняющими тележку в определенном

положении. Натяжение каждого из канатов

зависит от способа его воздействия на

тележку и груз. Для определения натяжения

канатов двухмачтовой установки (см.

рис. 6.5, а) рассмотрим расчетную схему,

изображенную на рис. 6.7,6. В ней на вершину

мачты Адействуют

силы: Sa —

натяжение несущего каната, Ро — натяжение

подъемного каната и Тр —

натяжение тягового рабочего каната.

Соответственно на вершину В действуют

сила Sb,

Ро и

Тв. Груз висит между двумя

мачтами Л и В, имеющими

разность по высоте Н. Вес

груза вместе с тележкой Q

= Qr+GT и

вес 1 м всех канатов ql. Если

пренебречь провисанием и углом наклона ![]() ,

то их вес будет равенql. Таким

,

то их вес будет равенql. Таким

образом, в точке С действует нагрузка Q+ql/2. Обозначив равнодействующую, направленную к мачте A Ra и мачте В Rb, величину их определяют по (3.21) и (3.22):

![]() (6.47)

(6.47)

![]() (6.48)

(6.48)

|

|

Так как мачта А выше мачты В, то Ra>Rb. Наибольшее значение Ra будет при положении тележки в середине пролета, когда

![]() ,

, ![]() (6.49)

(6.49)

Рис. 6.7. Расчетные схемы подвесной установки:

/_Мачта; 2 — грузовая тележка; 3 — несущий канат,; 4 — грузоподъемный канат; 5,

6 — тяговые канаты; 7 — оттяжки; 8—лебедка; 9 — пачка лесоматериалов

При

этих значениях углов ![]() и

и![]() (6.47)

и (6.48) примут вид:

(6.47)

и (6.48) примут вид:

![]() (6.50)

и

(6.50)

и

![]() (6.51)

(6.51)

где f - высота провеса в середине пролета.

Натяжение подъемного каната в общем случае равно

![]() ,

,

где

где Qr — вес груза,

подвешенного к тележке; т —

кратность полиспаста; ![]() —его

КПД.

—его

КПД.

Натяжение возвратного каната Тв при рабочем ходе тележки должно быть больше сопротивления разматыванию его с барабана или равно натяжению при провисании этого каната на величину f. Натяжение тягового каната рабочего хода определяется следующим образом. Натяжения несущего каната по обе стороны тележки равны между собой, поэтому можно принять Sa=Sb. Вес несущего каната не оказывает влияния на натяжение тяговых канатов, что дает возможность при определении этого натяжения пренебречь весом канатов и принять ql/2 = 0.

Наибольшее

значение ![]() будет

при подходе к мачте А, когда

будет

при подходе к мачте А, когда![]() и

и![]() .

.

В установке без несущего каната (см. рис. 6.5, в) груз висит надвух тяговых канатах. В этом случае в Sа=0, SЬ=0, Ро=0, поэтому

Ra = Tр и RB = TB. (6.60)

Натяжение

в тяговых канатах определяют по (6.50),

когда груз находитсяпосредине

пролета при наименьшей стреле провеса

В двухмачтовых установках можно

принимать, что силы, приложенные к

вершинам мачт, действуют в одной

плоскости. В них для мачтыЛ (см.

рис. 6.7,6) следует принимать P

= Ra и Т

= ТР +

ТВ +

Р0 при

положении тележки посредине пролета;

углы ![]() =

=![]() а,

а, ![]() =

=![]() как

показано на рис. 6.5, а. Для мачтыВ,

P = Rb; если

несущий канат закреплен на земле, то T

= Sb, а

если на мачте, Т

= 0.

как

показано на рис. 6.5, а. Для мачтыВ,

P = Rb; если

несущий канат закреплен на земле, то T

= Sb, а

если на мачте, Т

= 0.

7.Устройство установок для раскряжевки хлыстов периодического действия с продольной подачей.

Для раскряжевки хлыстов применяют однопильные установки периодического действия с продольным перемещением хлыста ПЛХ-ЗАС, ПХЛ-3, ЛО-15С.

Рис. 74. Раскряжевочные установки с продольным перемещением хлыста: а — ПЛХ-ЗАС; б —ЛО-15С; / — приемная площадка; 2 — двухцепной подающий транспортер; 3 —разделительное устройство; 4 — пила АЦ-ЗС; 5 —зажимное устройство- 6 — транспортер для уборки опилок и кусковых отходов; 7 - роликовый приемный транспортер; 8 - сортировочные транспортеры; 9 — лесовозная дорога; 10 — бункер для отходов-//-манипулятор ЛО-13С; 12 -питающий валец; 13- приемный лоток с упорами

Раскряжевочная установка ПЛХ-ЗАС (рис. 74,а) включает разделитель хлыстов РХ-2, механизм подачи леса под пилу, состоящий из подающего двухскоростного транспортера ТС-29С и приемного роликового транспортера СП-ЗС с выдвижными упорами (см. рис. 73, б) и двусторонним сбрасывающим устройством, а также круглопильный станок АЦ-ЗС. Для зажима хлыста в процессе пиления имеются два боковых зажимных рычага с гидроприводом. Процесс работы этой установки протекает следующим образом. Хлысты с приемной площадки разделителем РХ-2 перемещаются поштучно на транспортер, периодически подающий хлысты под пилу для распиловки на отрезки необходимых размеров, которые затем с помощью сбрасывающего устройства подаются на один или на два сортировочных транспортера, расположенных по обе стороны приемного транспортера. На установке ПЛХ-ЗАС можно раскряжевывать хлысты с наибольшим диаметром 0,6 м. Скорость подачи хлыста (м/с): основная 1,09, замедленная 0,34. На установке можно получить 14 различных размеров по длине отрезков с точностью + 2—3 см. Общая установленная мощность электродвигателей 64,7 кВт.

Раскряжевочная установка ЛО-15С (рис. 74,6) представляет собой измененный вариант линии ПЛХ-ЗАС. Для поштучной загрузки служит гидроманипулятор ЛО-13С. Роликовый приемный транспортер заменен поворотным гладким лотком с выдвижными упорами, имеющими общий привод с гидродемпфером, позволяющим плавно воспринимать и гасить удары движущегося хлыста, применять односкоростной подающий транспортер с питающим вальцом и повышать точность размеров выпиливаемых сортиментов. Пильный механизм установки включает станок АЦ-ЗС и трехпильный блок, расположенный вдоль приемного лотка и предназначенный для распиловки вершинной части хлыста. Комлевая часть хлыста распиливается по индивидуальной схеме раскроя пилой АЦ-ЗС. Полученные лесоматериалы по лотку поступают на сортировочный транспортер. Вершинная часть хлыста длиной до 8 м скатывается при наклоне лотка на пильный блок и распиливается по обезличенной схеме раскроя на двухметровые отрезки, поступающие на отдельный сортировочный транспортер. Скорость подачи хлыста под пилу 1,86 м/с. Диаметр пил пильного блока 800 мм, скорость резания 68,6 м/с. Число размеров по длине получаемых лесоматериалов 19. Общая установленная мощность, включая манипулятор, 124 кВт.

Раскряжевочная установка ПЛХ-3 в отличие от ПЛХ-ЗАС имеет балансирную пилу АЦ-2М. Прижим хлыста в процессе пиления осуществляется двумя рычагами сверху. Подающий и приемный транспортеры имеют скорость 1,1 и 0,55 м/с. Число упоров приемного транспортера—12. Установленная мощность 43 кВт.

8.Классификация и назначение подъемно-транспортных машин. Механические захватные устройства для лесных грузов.

Подъемно-транспортные машины применяются для перемещения лесных грузов на лесосеках, лесных складах и внутри лесоперерабатывающих цехов.

Подъемно-транспортные машины можно подразделить по направлению движения груза, принципу действия, положению двигателя по отношению к перемещаемому грузу, а также по соединению разнотипных механизмов в агрегатные и комбинированные многооперационные машины.

По направлению движения груза машины подразделяются на подъемные и транспортные. Подъемные машины служат в основном для вертикального перемещения груза, а транспортные— для горизонтального.

По принципу действия машины, перемещающие груз непрерывно, без остановки их на загрузку и разгрузку, при непрерывном движении тягового органа в одном направлении, носят название машин непрерывного действия. К ним относятся лесотранспортеры всех видов. Если машина останавливается на период загрузки и разгрузки и ее ход с грузом чередуется с ходом без груза, она называется машиной периодического действия. Работа таких машин состоит из ряда циклов, включающих следующие операции: прицепку или захват груза, рабочий ход, отцепку или разгрузку и обратный ход. Машины периодического действия составляют большую группу, в которую входят канатные установки, краны, манипуляторы, машины лесосечного и лесоскладского транспорта.

В подъемно-транспортных машинах двигатель может перемещаться вместе с грузом или оставаться неподвижным. Так, при транспортировке груза тракторами, автопогрузчиками, автолесовозами двигатель этих машин перемещается вместе с грузом. У лесотранспортеров, канатных установок и отчасти у кранов двигатель приводного механизма не изменяет своего положения, а груз перемещается посредством тягового органа.

Многие из подъемно-транспортных машин соединяют в себе два или более разнотипных механизма — для горизонтального перемещения, и для подъема груза. Некоторые из таких агрегатных машин приспособлены в основном для транспортирования груза, т. е. перемещения на большие расстояния, и подъемный механизм в них по устройству отличный от транспортного, служит для загрузки и разгрузки транспортного устройства. Такие машины могут быть названы транспортно-подъемными. К ним можно отнести автопогрузчики, автолесовозы, трелевочные тракторы и т. д.

Другие машины предназначены в основном для подъема груза. В них механизм транспортирования является вспомогательным. Они относятся к подъемно-транспортным агрегатным машинам. Это стреловые и отчасти мостовые краны, челюстные тракторные погрузчики и т. д. Кабельные и мостовые краны больших пролетов в равной степени могут быть названы как подъемно-транспортными, так и транспортно-подъемными агрегатными машинами.

В некоторых случаях на транспортную или подъемно-транспортную машину помещают механизмы и устройства для обработки дерева. Такие машины следует отнести к многооперационным (например, валочно-трелевочные, валочно-пакетирующие, валочно-раскряжевочные, сучкорезно-раскряжевочные).

Захватные устройства применяются в подъемно-транспортных машинах и механизмах периодического действия. К ним относятся канатные и полужесткие захватные устройства, грейферы, челюстные и клещевые захваты. В зависимости от типа и конструкции захватные устройства используются в канатных установках, кранах, манипуляторах, погрузчиках-штабелерах, машинах лесосечного и складского транспорта.

Грейферы применяются для механизированного захвата лесных грузов при выполнении погрузочно-разгрузочных и штабе-левочных работ. Они имеют рабочие органы (челюсти), закрепленные шарнирно на раме, и приводной механизм. Принцип действия грейфера состоит в том, что при опускании его челюсти в раскрытом положении внедряются в груз, а затем под действием привода смыкаются, захватывая и поднимая часть груза, находящуюся между челюстями.

Грейферы можно классифицировать в зависимости от вида захватываемого груза, способа его захвата, числа челюстей и типа приводного механизма. От вида груза, его формы и размеров и способа захвата грейферы подразделяются на радиальные (рис. 4.3, а, б, в, г), ковшовые (рис. 4.3, е), торцовые (рис. 4.3, ж), а по числу челюстей — двух- и многочелюстные (рис. 4,3, д). Радиальные грейферы применяются для захвата круглых лесоматериалов (бревен, хлыстов). В отличие от радиального торцовый грейфер в процессе захвата бревен и кряжей выравнивает их по торцам.

При погрузке сыпучих лесоматериалов (щепа, опилки, мелкие кусковые отходы) используют ковшовые и многочелюстные грейферы.

По типу привода грейферы делятся на канатные (см. рис. 4.3, а, е) и приводные: моторные (рис. 4.3, б, в), гидравлические (рис. 4.3,г) и пневматические. По числу канатов канатные грейферы могут быть одно-, двух- и четырехканатные. В этих грейферах челюсти смыкаются с помощью каната- от лебедки, установленной на кране, а в приводных — с помощью привода, находящегося на самом грейфере. Для погрузки и штабелевки круглых лесоматериалов вразнокомелицу грейферы оснащаются разворотными механизмами.

Существующая методика расчета грейферных механизмов исходит из условия наибольшего нагружения рабочих органов приводным механизмом. При этом не учитывают вид груза, условия заполнения грейфера и ряд других факторов, влияющих на величину усилия на рабочих органах. Захват лесных грузов и заполнение ими грейферов является весьма сложным и недостаточно изученным процессом. Это значительно затрудняетаналитическое определение действительного усилия на челюсти грейфера в зависимости от различных факторов.

Челюстные захваты.Эти захваты применяются в тракторных и автомобильных погрузчиках в качестве рабочих грузозахватных органов. Они имеют две челюсти, связанные с рукоятью или подвижной рамой погрузчика.

Рис. 4.8. Типы челюстных захватов:

а — с верхней подвижной челюстью,; б — с нижней подвижной челюстью; в — с обеими подвижными челюстями; г— расчетная схема

Клещевые захваты.Они применяются в качестве грузозахватных органов в кранах-манипуляторах при поштучном перемещении лесоматериалов (поваленных деревьев, хлыстов, бревен и т. д.) и на колесных и гусеничных трелевочных тракторах при перемещении пакета хлыстов или деревьев в полуподвешенном положении. Клещевой захват состоит из двух клещевых рычагов и механизма, приводящего их в движение. Различают одно- и двусторонние клещевые захваты. В первых (рис. 4.9, а, б) один из рычагов устанавливается неподвижно, а второй имеет вращательное движение. Такие клещевые захваты более применимы при боковом захвате груза.

Рис. 4.9. Типы клещевых захватов: а, б — односторонние; в, г, д — двусторонние

9. Скребковые лесотранспортеры для сыпучих грузов.

В скребковых лесотранспортерах (рис. 13.1,а) груз перемещается рабочими органами по неподвижной опоре. Неподвижной опорой служит дно лотка, а рабочими органами — скребки, закрепленные на тяговом органе. В качестве тягового органа используют цепи и канаты. Основными достоинствами скребковых лесотранспортеров по сравнению с несущими является простота их конструкции и возможность автоматической разгрузки по всей длине. Для этого необходимо иметь отверстие в лотке, в которое проваливается груз, освобождая лоток. К недостаткам скребковых лесотранспортеров относится большое трение и износ трущихся частей. Вследствие этого удельный расход энергии при перемещении лесных грузов в 2 раза больше, чем у несущих лесотранспортеров со скользящими опорами, и в 4 раза больше, чем у лесотранспортеров с ходовыми роликами. Конструкция скребковых лесотранспортеров приспосабливается к форме и размерам перемещаемого груза.

Скребковые лесотранспортеры для сыпучих грузов.Для транспортировки сыпучих грузов (опилок, щепы, коры, стружки) применяют одно- и двухцепные скребковые лесотранспортеры, перемещающие груз нижней ветвью тягового органа. Лесотранспортеры со скребками длиной до 400 мм имеют одну цепь, при длине скребков более 400 мм ставят две цепи. В одноцепных скребковых лесотранспортерах применяется комбинированная цепь (см. рис. 9.2, г, д). Она имеет достаточную боковую жесткость, что предохраняет скребок от перекосов во время движения. Кроме того, такая цепь весьма удобна для прикрепления к ней рабочих органов—скребков (рис. 13.1,6).

В

двухцепных лесотранспортерах применяют,

сварные цепи, которые прикрепляют к

обоим концам скребка. В качестве тягового

органа в скребковых лесотранспортерах

применяют и канаты, однако использование

их ограничено, так как канат, раскручиваясь,

вращает скребок и, если скребок

прямоугольной -формы, то один из его

концов поднимается над дном лотка. В

связи с этим в канатных скребковых

лесотранспортерах целесообразнее

применять скребки круглой формы. В

цепных скребковых лесотранспортерах

скребки делают деревянными или

металлическими. Длину и высоту скребка

l и h выбирают

в зависимости от производительности

транспортера, а толщину Ь —

по конструктивным соображениям. Размеры

скребков: длина 200, 300 и 400 мм; высота

60, 80 и 100 мм. Расстояние между скребками

l=0,4. ..1 м. Оно должно быть кратным двойному

шагу цепи, т. е. i={ ![]() +

+![]() )n,где п —

целое число, обычно 3, 4, 5.

)n,где п —

целое число, обычно 3, 4, 5.

Опорой

для груза служит лоток (см. рис. 13.1, а,

сечение А—А). Для

опилок стенки лотка делают вертикальными,

а для щепы — наклонными. Высоту

вертикальных стенок лотка принимают

на 10 см больше высоты скребка, т. е. ![]() =

h+10 см. Ширину дна лотка следует брать

такой, чтобы предотвратить заклинивание

скребка в лотке при его повороте. Для

этого необходимо, чтобы ширина лотка

lл была

больше диагонали основания скребка,

т. е. lл>

=

h+10 см. Ширину дна лотка следует брать

такой, чтобы предотвратить заклинивание

скребка в лотке при его повороте. Для

этого необходимо, чтобы ширина лотка

lл была

больше диагонали основания скребка,

т. е. lл> ![]() ,

где / — длина иЬ —

толщина скребка (Ь = 60. ..80 мм). Обычно

принимают 1Л =

1 + +

50 мм.

,

где / — длина иЬ —

толщина скребка (Ь = 60. ..80 мм). Обычно

принимают 1Л =

1 + +

50 мм.

Ведущие звездочки для комбинированных цепей изготовляют обычно с 5.. .8 зубьями. Скорость цепи скребковых лесотранспортеров небольшая; v=0,3..0,8 м/с. Натяжные устройства — винтовые. Эстакада скребкового лесотранспортера деревянная или металлическая, она может иметь наклонные и горизонтальные участки, поэтому профиль ее горизонтальный или с вогнутой шиной, выполненной по параболе. Радиус параболы определяется из условия, что скребки не должны подниматься над дном лотка.

Для перемещения сыпучих грузов находят применение скребковые лесотранспортеры ТОЦ12, ТОЦ16 и ТОЦ16-5. Они устроены идентично, но имеют некоторые конструктивные отличия.

Рис. 13.1. Скребковый цепной лесотранспортер: /—цепь; 2—скребок; 3 — ведущая звездочка; 4 — лоток; 5 — натяжное устройство

При расчете скребковых лесотранспортеров необходимо учитывать, что сыпучий груз перемещается порциями по дну лотка (рис. 13.2,а). В связи с этим при определении сопротивления движению груза и скребка необходимо учитывать различие коэффициентов сопротивления движению груза и скребка. Объем порции сыпучего груза V, м3, захватываемого одним скребком, зависит от высоты и длины скребка, а также от угла наклона лотка. Если угол откоса сыпучего груза р, то по рис. 13.2,0

![]() (13-1)

(13-1)

По

опытным данным, ![]() =

0,2 м и

=

0,2 м и![]() 20°,

следовательно, ctg

20°,

следовательно, ctg![]() =

3 и

=

3 и

V = lh (0,2 + 0,15h), (13.2)

где / и h в метрах.

Приближенно

V = 0,3lh (13-3)

Тяговое

усилие в точке 4 (см.

рис. 1.32, а) определяется по с учетом

коэффициентов сопротивления движению

груза ![]() и

тягового органа

и

тягового органа![]() T:

T:

T4 = ![]() (13.4)

(13.4)

Здесь

qт — вес 1 м тягового органа со

скребками; ![]() — вес

груза, приходящийся на 1 м длины тягового

органа, в которой V находится

из предположения, что весь лоток

лесотранспортера заполнен сыпучим

грузом на высоту скребка, т. е. V=hli, тогда

— вес

груза, приходящийся на 1 м длины тягового

органа, в которой V находится

из предположения, что весь лоток

лесотранспортера заполнен сыпучим

грузом на высоту скребка, т. е. V=hli, тогда

![]() =

= ![]() (13-5)

(13-5)

Рис. 13.2. Расчетные схемы скребковых лесотранспортеров

Первоначальное

натяжение тягового органа S0 определяется

из условия сдвига тягового органа

холостой ветви и допустимого отклонения

скребка. По первому условию So определяется

по (10.17), в которой принимают w

= ![]() T. По

допустимому отклонению скребка от

нормального положения в результате

эксцентричного приложения к нему

нагрузки (рис. 13.2, в) первоначальное

натяжение находится из условия равновесия

относительно точки М (пренебрегая

толщиной скребка Ь):

T. По

допустимому отклонению скребка от

нормального положения в результате

эксцентричного приложения к нему

нагрузки (рис. 13.2, в) первоначальное

натяжение находится из условия равновесия

относительно точки М (пренебрегая

толщиной скребка Ь):

S0 = ![]() (13.6)

(13.6)

где ![]() —

допустимый угол отклонения

скребка,

—

допустимый угол отклонения

скребка,![]() =7...10°;Р

— усилие,

приложенное к скребку, равное по

величине сопротивлению движения скребка

и груза, находящегося между соседними

скребками:

=7...10°;Р

— усилие,

приложенное к скребку, равное по

величине сопротивлению движения скребка

и груза, находящегося между соседними

скребками:

Р = ![]() (13.7)

(13.7)

![]() —угол

наклона лесотранспортера.

—угол

наклона лесотранспортера.

10. Определение сопротивления движению на прямолинейных участках лесотранспортера.

Для передвижения тягового органа к нему от ведущего колеса прикладывается тяговое усилие, необходимое для преодоления сопротивлений, которые препятствуют этому движению. При установившемся движении в транспортерах имеет место два вида сопротивлений движению: сопротивление от трения о неподвижную опору и сопротивление от подъема. Первое из них зависит от типа рабочих органов и коэффициента трения. Второе находится в зависимости от изменения высоты подъема груза и тягового органа.

На рис. 9.7, а представлена расчетная схема транспортера, у которого обе ветви тягового органа, верхняя и нижняя, поддерживаются неподвижными опорами, ведущее тяговое колесо Л находится наверху, груз лежит на верхней ветви и движется вверх к ведущему колесу. Путь, проходимый тяговым органом, состоит из четырех участков, из них два прямолинейных, 1—2 и3—4, и два криволинейных, 2—3 и 4—1. Усилие, которое необходимо приложить к тяговому органу для приведения его в движение, должно преодолеть сопротивления на прямолинейных и криволинейных участках путитягового органа.

Сопротивление

движению на участке /—2 (холостая ветвь).

Сопротивление на прямолинейном участке

равно усилию, которое необходимо

приложить к тяговому органу в конце

этого участка, чтобы привести в движение

тяговый орган. Участок /—2 представляет

собой холостую ветвь, без груза.

Сопротивление движению на участке 1—2

Р ![]() равно

усилию, необходи мому для передвижения

тягового органа вниз по наклонной опоре.

Оно определяется по

равно

усилию, необходи мому для передвижения

тягового органа вниз по наклонной опоре.

Оно определяется по

![]() ,

(9.34)

,

(9.34)

где w —

коэффициент сопротивления движению; а

— угол наклона транспортера; Qi — вес

тягового органа и рабочих органов на

участке 1—2. Q,= ![]() (q

(q ![]() —

вес 1 м тягового органа вместе с рабочими

органами, L

—

вес 1 м тягового органа вместе с рабочими

органами, L ![]() —

расстояние между колесами транспортера).

—

расстояние между колесами транспортера).

Так как L0cosa = L и L0sina = Н, то

![]() (9.35)

(9.35)

При wL>H величина Р\-2 будет положительной и для передвижения тягового органа вниз по опоре следует приложить к нему в точке 2 тяговое усилие Т2 = Р\-2. Если wL<H, то сопротивление Р\-2 будет отрицательным, к тяговому органу не требуется прикладывать никакой силы в точке 2, и он сам под влиянием силы тяжести будет опускаться по наклонной опоре и создавать натяжение в точке 1, равное Т\ = —Р\-2. Если участок /—2 горизонтален, то а = 0, Н = 0 и

![]() .

(9.36)

.

(9.36)

Сопротивление движению на участке 3—4 (рабочая ветвь).

Этот

участок представляет собой рабочую или

грузовую ветвь тягового органа, поэтому

общий вес тягового органа и груза на

участке 3—4

Q2= (q ![]() +qr)L0. Сопротивление

движению Р3-4

по (6.5) при

+qr)L0. Сопротивление

движению Р3-4

по (6.5) при ![]() =

w и

движении вверх составит

=

w и

движении вверх составит

![]() (9.37)

(9.37)

или ![]() (9.38)

(9.38)

Если участок горизонтален, то Н=0

![]() (9.39)

(9.39)

Формулы (9.35) и (9.39) дают возможность определять сопротивление движению на прямолинейных участках для различных схем транспортеров.

![]()

где q — вес 1 м тягового органа (цепи, каната, ленты); qP — вес одного рабочего органа; i — расстояние между ними.

В

формулах (9.35) и (9.39) коэффициент.

сопротивления движению w принимается

в зависимости от типа рабочих органов.

При скользящих рабочих органах он равен

коэффициенту трения скольжения w

= ![]() .

.

11. Устройство и расчет роликовых лесотранспортеров. Область применения

Роликовые лесотранспортеры относятся к транспортным устройствам без гибкого тягового органа. Принцип действия их заключается в том, что груз перемещается по поверхности вращающихся роликов, благодаря чему значительно уменьшается сопротивление движению.

По устройству они подразделяются на неприводные (рис. 14.1,а) и приводные (рис. 14.1,6, в).Неприводные роликовые лесотранспортеры могут быть горизонтальные и наклонные. В горизонтальных груз перемещается под действием внешней силы, а в наклонных силой тяжести груза. Движение груза передается роликам, заставляя их вращаться. Приводные роликовые лесотранспортеры имеют приводной механизм, передающий движение от двигателя к роликам. Вращающиеся ролики перемещают лежащий на них груз. Роликовые лесотранспортеры состоят из роликов, их опор, рамы и привода.

Конструкция роликов приспосабливается к форме передвигаемого груза. Они могут быть цилиндрическими (рис. 14.1, г), коническими (рис. 14.1, д), двухконусными (рис. 14.1, е), седловидными (рис. 14.1, ж). Поверхность роликов может быть гладкой, ребристой, с шипами, а также с ребрами (гребнями), расположенными по винтовой линии.

Гладкие цилиндрические ролики используются при перемещении пиломатериалов (шпал, досок, брусьев). Диаметр таких роликов от 100 до 160 мм. Цилиндрические неприводные ролики изготовляются пустотелыми из металлических труб на шариковых опорах с неподвижными осями (рис. 14.1, г). Приводные цилиндрические ролики вращаются или на осях вместе с прикрепленными к ним цепными звездочками или же вместе с валом. При поштучном перемещении груза длина ролика /р принимается больше ширины груза, т. е. /р>6, где Ь — ширина доски или шпалы. Если на ролике должно находиться п штук груза, то lp>nb.Для поштучного передвижения шпал и досок /Р = 300...400 мм при перемещении одновременно нескольких штук /р = 800. ..1000 мм.

Цилиндрические ролики применяют и для транспортирования круглых лесоматериалов. В этом случае по обеим сторонам роликового лесотранспортера ставят направляющие стенки или на роликах делают боковые реборды для предохранения от раскатывания лесоматериалов в стороны. Вес цилиндрического ролика определяется по формуле

![]() (14.1)

(14.1)

где /р — длина ролика, м; g — ускорение свободного падения.

Одноконусные

ролики применяются для поперечного

смещения и сбрасывания груза, они

устанавливаются обычно в конце роликового

лесотранспортера. Конические и седловидные

ролики также используются при

транспортировании круглых лесоматериалов.

Их изготовляют литыми чугунными с

ребристой поверхностью (см. рис.

14.1, е) или

стальными сварной конструкции с

приваренными ребрами (см. рис.

14.1, ж). Чугунные

ролики состоят из двух усеченных конусов.

Угол конусности а = 40...60°, наименьший

диаметр ![]() =80...

100 мм; длина усеченного конуса h =

20...25 см. Расстояние между усеченными

конусами а = 60...80 мм. При постоянном числе

оборотов роликов скорость движения

круглых лесоматериалов по коническим

роликам зависит от диаметра окружности

касания бревна о ролик, определяемого

по формуле

=80...

100 мм; длина усеченного конуса h =

20...25 см. Расстояние между усеченными

конусами а = 60...80 мм. При постоянном числе

оборотов роликов скорость движения

круглых лесоматериалов по коническим

роликам зависит от диаметра окружности

касания бревна о ролик, определяемого

по формуле

D0 =

D ![]() + (d sin

a/2—a) tg

a/2 , (14.2)

+ (d sin

a/2—a) tg

a/2 , (14.2)

где d-—диаметр перемещаемого бревна.

При а = 0

D0 =

D ![]() + d sin

a/2tg a/2 , (14.3)

+ d sin

a/2tg a/2 , (14.3)

Длина ролика, состоящего из двух усеченных конусов,

![]() (14.4)

(14.4)

Вес ролика (двух усеченных конусов) совместно с валом

![]() (14.5)

(14.5)

где А — коэффициент зависящий от конструкции ролика (для литых чугунных роликов Л = 1600, для сварных стальных Л = 800); DuD0, h — размеры ролика, м.

Наибольший диаметр ролика равен

![]() (14.6)

(14.6)

а длина усеченного конуса составляет

![]() (14.7)

(14.7)

где

d ![]() —

наибольший диаметр бревна.

—

наибольший диаметр бревна.

Скорость движения груза на приводном лесотранспортер с коническими роликами

![]() (14.8)

(14.8)

где п —частота вращения ролика, мин-1; со — угловая скорость его с-1.

Если перемещают лесоматериалы большой длины, у которых разница диаметров комля и вершины большая, то для определения D0 по (14.2) и (14.3) принимается значение d, соответствующее диаметру посередине его длины.

У

седловидных роликов (см. рис. 14.1, ж) радиус

седловины R должен

быть больше радиуса поперечного сечения

самого крупного бревна; в этом случае

диаметр круга качения будет постоянным

и равным наименьшему диаметру

ролика D ![]() .Чтобы

груз всегда лежал на двух роликах,

расстояние между ними iр берется

в зависимости от длины самого короткого

отрезка груза: ip<

.Чтобы

груз всегда лежал на двух роликах,

расстояние между ними iр берется

в зависимости от длины самого короткого

отрезка груза: ip< ![]() .

.

Неприводные роликовые лесотранспортеры (рис. 14.2, а) применяют для передвижения лесоматериалов на небольшие расстояния с частыми остановками при подаче их к станкам для обработки, а также при транспортировке от.них. Ролики таких лесотранспортеров устанавливаются на деревянной или металлической раме или на отдельных стойках.

Усилие Т, которое необходимо приложить к грузу для передвижения его по роликам, зависит от сопротивления трения в подшипниках ролика и от трения качения груза по поверхности роликов, т. е.

![]() (14.9)

(14.9)

где Q —

вес груза, лежащего на роликах; wp —

вес ролика; пр' —

число роликов под грузом; ![]() —

коэффициент сопротивления движению от

трения на цапфах роликов;

—

коэффициент сопротивления движению от

трения на цапфах роликов;![]() —

коэффициент трения качения груза по

роликам.

—

коэффициент трения качения груза по

роликам.

Вприводных роликовых лесотранспортерах движение роликам, а от них грузу, лежащему на роликах, передается от приводного механизма. Поэтому чем больше коэффициент трения груза о поверхность ролика, тем больше сила трения, приводящая в движение груз, и тем быстрее сообщается движение грузу.

Для увеличения коэффициента трения поверхность роликов делают ребристой, с шипами, или покрывают ее резиной. При передвижении круглых лесоматериалов часто применяют двух-конусные ролики (см. рис. 14.1, е).

Движение от двигателя к роликам передается через редуктор и приводной механизм, состоящий из конической зубчатой или цепной передачи (рис. 14.3, а, б). Коническая зубчатая передача (см. рис. 14.3, б) применяется в коротких транспортерах для передвижения тяжелых грузов, а цепная передача (см. рис. 14.3, а) —для более легкого груза — шпал, досок. При цепном приводе движение роликам передается цепями последовательно от одного вала к другому или одной цепью ко всем валам роликов. При зубчатом приводе движение валам роликов передается коническими шестернями от одного приводного вала. В приводных роликовых лесотранспортерах в движении находятся все ролики, поэтому при определении тягового усилия Т необходимо учитывать вес всех роликов. Для установившегося движения лесотранспортера

T = (Q+qpnp)wp + Qwr, (14.16)

где пр — число всех роликов лесотранспортера; Q — вес груза на лесотранс-портере.

При

пуске лесотранспортера под нагрузкой

ролики приобретают скорость быстрее,

чем груз, поэтому он скользит по роликам

и вместо трения качения имеет место

трение скольжения. Вследствие этого

в (14.16) вместо сопротивления трения

качения принимают сопротивление трения

скольжения, заменяя коэффициент wT на ![]() . Тогда

тяговое усилие Тп при

пуске лесотранспортера в ход под

нагрузкой без учета инерции роликов

составит

. Тогда

тяговое усилие Тп при

пуске лесотранспортера в ход под

нагрузкой без учета инерции роликов

составит

Tn =

(Q + npqp)wp +

Q ![]() (14.17)

(14.17)

где ц.г — коэффициент трения скольжения груза по роликам; для конических роликов вместо цг берут цк, определяемый по (14.15).

Рис. 14.1. Роликовые лесотранспортеры:

а, б, в — схемы неприводного и приводных роликовых лесотранспортеров; г — цилиндрический ролик на неподвижной оси; д — конический ролик; е — двухконусный ролик; ж — седловидный приводной ролик

Рис. 14.2. Непригодные роликовые лесотранспортеры: а — горизонтальный; б — наклонный

Рис. 14.3. Приводные роликовые лесотранспортеры: а — с цепным приводом роликов; б — с зубчатым коническим приводом роликов

12. Устройство стационарных и самоходных манипуляторов.

Манипуляторы являются разновидностью стреловых кранов, у которых на стреле закреплена рукоять (хобот) с клещевым захватом или грейфером. Они применяются для погрузки, разгрузки и штабелевки круглых лесоматериалов, а также для поштучной подачи деревьев, хлыстов и других длинномерных лесоматериалов к разделочным установкам и станкам. Кроме того, манипуляторы используются в качестве навесного технологического оборудования транспортных машин (например, в трелевочных тракторах для формирования пачки, в погрузочно-транспортных машинах для погрузки лесоматериалов). Манипуляторы бывают стационарные (рис. 7.7, а, б) и передвижные (рис. 7.7, в, г) с одной или двумя стрелами. Стационарные манипуляторы применяются в основном как загрузочные устройства лесообрабатывающих установок и станков, а передвижные—как погрузочно-разгрузочные механизмы.

Опорами передвижных манипуляторов могут служить рельсовые, гусеничные и пневматические тележки (шасси). Манипуляторы могут перемещать лесоматериалы поперек их продольной оси или вдоль нее. Рукоять манипулятора представляет собой стержень коробчатого сечения (или ферму), закрепленный шарнирно на той или иной крановой конструкции. С помощью гидроцилиндра, закрепленного на крановой конструкции, рукоять поворачивается в вертикальной плоскости. На свободном ее конце крепится клещевой захват, или грейфер, конструкция которого зависит от условий работы манипулятора.

Крановая конструкция манипулятора устанавливается на неподвижной (рис. 7.7, а) или подвижной (рис. 7.7, в, г) опоре или закрепляется на вращающейся колонне (рис. 7.7,6). В том случае, когда крановая конструкция установлена на передвижной опоре, она имеет поступательное движение в горизонтальной плоскости, а при закреплении ее на колонне — вращательное. Обычно крановая конструкция закрепляется у основания шарнирно, что позволяет манипулятору обслуживать большую площадь. В других случаях для этой же цели стрелу и рукоять делают переменной длины с телескопическим устройством.

Изменение длины производится гидравлическим цилиндром, помещенным на стреле и рукояти (хоботе).

В настоящее время для поштучной подачи хлыстов и деревьев к разделочным установкам применяются стационарные манипуляторы ЛО-13С, а для погрузочно-штабелевочных работ передвижные манипуляторы ЛТ-72А, К.Л-4. Кроме того, применяются универсальные навесные манипуляторы ЛВ-184, ЛВ-185, которые могут устанавливаться стационарно, а также нагусеничном или пневмоколесном шасси.

Рис.7.7 Типы манипуляторов:

а, б — стационарные; в, г — передвижные,; / — рукоять стрелы; 2 — стрела; 3 — клещевой захват или грейфер; 4 — гидроцилиндры; 5 — поворотная колонна; 6 — ходовая тележка; 7 — противовес; 8 — поворотная платформа

13. Механизм надвигания круглопильных станков. Определение сопротивления надвигания при вращательном надвигании.

Круглопильные станки делятся на две группы: периодического и непрерывного действия, а в зависимости от характера движения распиливаемого материала делится на три группы (рис. 64): с возвратно-поступательным движением распиливаемого материала; с возвратно-поступательным движением пилы и с непрерывным движением материала.

Пильные механизмы. Основными узлами станков являются пильный и подающий механизмы. Механизм пиления может состоять из одной из двух пил, расположенных в одной плоскости, или из одной или более пил в параллельных плоскостях.

Рис. 64. Классификация круглопильных станков для продольной распиловки

Подающий механизм станков по своей конструкции зависит от формы распиливаемого лесоматериала, последовательности распиловки, назначения самого станка.

Станки с периодической подачей применяют, когда для полной распиловки лесоматериалов требуются повторные пропилы, а станки с непрерывной подачей — при распиловке лесоматериала за один проход. В станках с периодической подачей необходимо реверсивное движение, осуществляемое при помощи тележек. В станках с непрерывной подачей такого движения не требуется, поэтому для непрерывного надвигания применяют механизмы — вальцы, транспортеры, гусеницы и др.

Круглые пилы надежны в работе, допускают большие скорости подачи, обладают высокой производительностью, могут производить продольную распиловку верхней (рис. 65, а, б) и нижней (рис. 65, в, г) частью пильного диска. При распиловке кряжей диаметром более 60 см, кроме основной пилы, устанавливают дополнительную (рис. 65, б), лежащую в плоскости основной пилы с ее перекрытием.

Рис. 65. Схемы пильных механизмов и варианты пиления на круглопильных станках для продольной распиловки: а — с встречным пилением верхней половиной пилы; б — с попутным пилением верхней половиной пилы; в — с встречным пилением нижней половиной пилы; г — с попутным пилением нижней половиной пилы; д — с двумя пильными дисками

Подающие механизмы. Тележки приводятся в движение различными приводами. На рис. 66, а реверсивное движение тележки выполняется ременной передачей. Распиливаемый кряж 9, закрепленный на тележке 10, по рельсовому пути 11 надвигается на пилу 2 при помощи каната 3, охватывающего несколькими витками барабан 4. Барабан получает вращение от пильного вала 1 (или от отдельного привода) посредством ремней 5 или 6 через редуктор 8. Оба ремня надеты на шкивы свободно. При повороте рукоятки 12 вправо леникс 7 натягивает ремень 6 и барабан начинает перемещать тележку в рабочем направлении, при повороте рукоятки 12 влево тележка движется в обратном направлении за счет натяжения ремня 5 (ремень 6 ослабевает), совершается холостой ход тележки. Регулируя натяжение ремней, можно плавно регулировать скорости движения тележки, а, следовательно, и скорость подачи. Такие подающие механизмы применяются в шпалорезных и бревнопильных станках.

Подача на тележке 1 (рис. 66, г) применяется в станках для продольной распиловки на пластины и бруски кряжей 2 диаметром до 38 см, длиной от 0,5 до 2,1 м. Диаметр пилы 3 1000 мм. Тележка приводится в движение от пильного вала через реверсивный механизм с двумя ременными передачами. Торцовый зажим кряжа, его поворот и поперечная подача выполняются вручную.

В станках с непрерывной подачей горбыли, пластины, доски и другие пиломатериалы подаются вальцами (рис. 66, б, в), а также движущейся цепью с упорами (рис. 66 д, е).

Рис. 66. Схемы круглопильных станков для продольной распиловки: а, г — с подачей на тележке, б, в — с вальцовой подачей, д, е — с цепной подачей

Зажимные механизмы служат для надежного закрепления распиливаемого лесоматериала. Зажим лесоматериала производится с боковой поверхности и с торцов. Зажим лесоматериала с боковой поверхности (рис. 67,а) производится двумя крючьями 5, которые поднимаются и при зажиме опускаются по направляющим стойкам и закрепляются замком вручную или при помощи цепи 4 от электродвигателя 1 посредством редуктора 2 и цепной передачи 3. Включенная в передачу муфта предельного момента обеспечивает надежный зажим сбежистых лесоматериалов. Применяется и гидравлическая система зажима (рис. 67,б), в которой 88 крючья 1 поднимаются, опускаются и удерживаются при помощи гидро- или пневмоцилиндров 2 При каждом повороте распиливаемого лесоматериала крюки должны подниматься и снова опускаться для зажима, что является недостатком таких конструкций.

Рис. 67. Схемы зажимных механизмов, а — боковой зажим крючьями с механическим приводом, б — то же с гидроприводом, в — торцовый зажим с гидроприводом, г — то же с механическим приводом

При зажиме лесоматериалов с торцов (рис. 67, в, г) и его повороте эти недостатки отсутствуют. Но здесь имеют место свои недостатки. Так, при зажиме с торца и при наличии гнили в месте зажима закрепление кряжа невозможно. Кряж 3 зажимается башмаками 2, один из которых имеет движение от гидроцилиндра 1 или зубчатой рейки 4, приводимой от электродвигателя через редуктор и шестерни 5.

Поворотные механизмы служат для поворота кряжа вокруг своей оси на угол 90° При зажиме кряжа крючьями его можно поворачивать вручную либо при помощи цепных, сегментных или реечных кантователей, а при зажиме с торцов специальным поворотным устройством

Цепной кантователь (рис. 68, а) поворачивает кряж 1 цепью 2 со специальными зубьями. Цепь подводится к кряжу и отводится от, него при помощи гидроцилиндра 3.

Сегментный кантователь (рис. 68,б) состоит из двух ребристых сегментов 1, сидящих на одном валу и приводятся во вращение от электропривода 2 посредством редуктора и цепной передачи. Сегменты имеют реверсивное вращение.

При торцовых зажимах поворот кряжа осуществляется с применением мальтийского креста (рис. 6, в). От электродвигателя 1 через червячную пару 2 при помощи водила 3 поворачиваются мальтийский крест 5, башмак 6 и кряж 7. При каждом повороте водила мальтийский крест поворачивается на угол 90° и воздействует на выключатель 4, который выключает в этот момент электродвигатель 1; электродвигатель включается с пульта управления оператором при нажатии кнопки.

Поворот кряжа может осуществляться и при помощи гидроцилиндра 1 (рис. 68, г), пальцем 2 на его штоке и кулачком 3 с пазами. При перемещении поршня из одного 89 крайнего положения в другой палец, скользя по пазу, поворачивает кулачок 3, башмак 4 и кряж 5 на угол 90°.

Рис. 68. Схемы поворотных механизмов: а — цепной, б — сегментный, в — с мальтийским крестом, г — с пространственным кулачком и гидроприводом

Рис. 69. Механизм центрирования рычажный

Механизмы центрирования служат для установки кряжа в торцовых зажимах. Ось кряжей любого диаметра выводится в определенное положение по отношению к оси зажимов. Рычажный механизм центрирования работает следующим образом (рис. 69).

С подающего транспортера кряж 3 сбрасывается на вилки 2 и центрируется в поперечном направлении. Гидроцилиндр 1 поднимает вилки с кряжем, а шток 90 гидроцилиндра при подъеме через коромысло 9 опускает тягу 7 вместе со скобой 5 и выключателем 4. Коромысло 9 равноплечее, поэтому вилки 2 и скоба 5 перемещаются на одинаковую величину, двигаясь друг другу навстречу. При нажатии выключателя 4 на поверхность центрируемого кряжа подача жидкости в нижнюю полость гидроцилиндра прекращается. Кряж любого диаметра будет сцентрирован относительно торцовых зажимов. Центрирующее устройство одновременно используется для замера диаметра кряжа; с этой целью на тяге 7 устанавливается щетка 6, скользящая по контактам 8, соответствующим различным диаметрам центрируемого кряжа. Нажим на выключатель 4 при соприкосновении его с поверхностью кряжа ведет не только к прекращению подъема кряжа и вилок, но и к подаче питания к щетке 6, при этом через нее и соответствующий контакт 8 передается информация о замеренном диаметре.

Механизмы поперечного перемещения кряжа или пилы (рис. 70). Для перемещения кряжа или пилы в поперечном направлении служат специальные механизмы. Закрепленный кряж 1 крючьями 2 (рис. 70,а) перемещается влево при помощи кронштейна 3 со стойкой и зубчатой рейкой 4 и червячной пары 5 от электродвигателя 6. После пропила кряж может подаваться опять влево. Вправо подача кряжа затруднительна: он может поворачиваться за счет момента сил от крючьев относительно точки опоры его на лежнях.

Кряж 1 (рис. 8, б), закрепленный торцовыми зажимами 2, может перемещаться влево и вправо, как показано на схеме рис. 70, а, так и при помощи гидроцилиндра 4, жестко связанного с кронштейном 3 (шток 5 закреплен неподвижно). Пилы могут перемещаться также при помощи гидравлического или механического привода (рис. 70, в). Пила 1 с электродвигателем 2 перемещается от электродвигателя 5 через редуктор посредством ходового винта 4 и гайки 3 в обоих направлениях. Величина поперечного перемещения определяется и задается оператором по специальной масштабной линейке или устанавливается автоматически.

На рис. 70,б показана схема автоматического перемещения и установки кряжа в заданную плоскость пропила. На кронштейне 1 на его изолированной плите закреплены две металлические контактные пластины 2 и 5, разделенные изолированным участком 4. К контактным пластинам прижаты щетки 3. Крайняя правая щетка соединена с катушкой контактора КПП, а крайняя левая — с катушкой КПЛ; внутренние щетки через кнопки К1...К5 соединены с источником питания. При включении контактора КПЛ электродвигатель вращает шестерню 6 против часовой стрелки и кронштейны 1 с торцовым зажимом 7 и кряжем 8 двигаются влево и, наоборот, при включении контактора КПП — система двигается вправо.

Нажатием на одну из кнопок К1...К5 кряж передвигается до соответствующего положения 1', 2', 3', 4', 5' и останавливается при набегании соответствующей щетки на изолированный участок 4. Цепь контактора КПЛ при этом разрывается и кронштейн 1 с кряжем 8 останавливается.

Другая система автоматического устройства для перемещения и установки кряжа в заданную плоскость пропила приведена на рис. 70,г. Кроштейн 2 с зажатым кряжем 1 крючьями 3 перемещается при помощи зубчатых реек 4, шестерен 5, вала 8 и червячного редуктора 7, приводимых в действие электродвигателем 6. От вала 8 через цепную передачу 9 вращение передается электромагнитной муфте 10, ведомая часть которой имеет диск с упором 11. На пульте управления оператор рукояткой 14 заказывает величину поперечного перемещения кряжа. При этом поворачивается ротор сельсина- датчика 15 на угол, соответствующий заданному размеру перемещения кряжа. На такой же угол поворачивается ротор сельсина-приемника 12 с диском и микропереключателем 13. Одновременно с этим включаются электродвигатель 6 и электромагнитная муфта 10. Кряж начинает перемещаться, а упор 11 поворачиваться. При встрече упора 11 с микропереключателем 13 электродвигатель 6 и муфта 10 отключаются, кряж 91 останавливается, а диск с рукояткой 14 под действием пружины возвращается в исходное положение.

Рис. 70. Схемы механизмов поперечного перемещения: а —при помощи шестерни и рейки, б — при помощи гидроцилиндра; в — при помощи винта и гайки, г — то же при помощи сельсинов, д — дистанционное управление при помощи контактных пластин.

Для расчета механизма подачи необходимо определить силы, действующие на него. В процессе пиления необходимо преодолеть сопротивления, вызываемые силами резания, надвигания и трения. Равнодействующую R'o (см. рис. 61,а), силы резания Рр и реакции силы подачи Ри можно определить по аналогии с формулой (7), но направлена она в

где Rx — горизонтальная составляющая силы R'o;

т и m1 — масса распиливаемого лесоматериала и подающего устройства;

ω и ω1 — коэффициенты сопротивления движению для лесоматериала и транспортного устройства.

Силы Rx и Ry определяют в зависимости от углов Ѳ и γ. При подаче лесоматериала цепным транспортером по неподвижным направляющим (см. рис. 61, а):

где т2 — масса 1 м тягового органа транспортера, кг;

L — длина транспортера, м.

Если лесоматериал лежит на рабочих органах транспортера,

(ω=ω1),

то

Т=Rx+(mg+Ry+2m2gL)ω1

где т3 — масса пилы с рамой, кг;

ω2 — коэффициент сопротивления движению рамы по направляющим. При вращении пилы по часовой стрелке в формуле Ry берется со знаком плюс, против часовой стрелки — со знаком минус.

При качательном движении рамы станка (рис. 61, б) сопротивление подачи находится также из схемы действующих сил. Момент сил сопротивления подачи определяют из формулы

Так как Рu = т Рр, то

где

т’

— масса частей станка, поворачивающихся

при подаче пилы;

μ

— коэффициент трения в цапфах оси

качания рамы;

d1

—

диаметр цапфы.

Усилие

Та , которое необходимо приложить к

раме пилы в точке А

для преодоления сопротивления надвиганию

(подачи), равно

где

la

— расстояние от точки до оси вращения

рамы пилы.

Скорости

подачи и

и

и',

отнесенные соответственно к центру

бревна и к точке А

на раме пилы, равны

где

ω — угловая скорость вращения рамы

пилы, тогда

Точка

А

может быть и в другом месте рамы и даже

по другую сторону оси вращения О0.

lo — расстояние, характеризующее смещение центра пилы по отношению к центру распиливаемого лесоматериала;

Рр — усилие резания, определяемое по формуле;

т — коэффициент, зависящий от степени затупления пилы формула;

Мт — момент сил трения в цапфах оси качания рамы пилы;

Ѳ— кинематический угол встречи.

где

R

— радиус пилы. Момент сил трения

14.Виды резания древесины. Определение усилия резания одиночным резцом.

Процесс резания заключается в том, что резец, двигаясь по направлению х—х (рис. 17.1, а) внедряется в древесину и отделяет одну ее часть от другой. В зависимости от размеров отделяемой части резание может быть с образованием стружки или щепы или без образования стружки.

Резание с образованием стружки. Получаемая в процессе резания стружка характеризуется толщиной е, измеряемой по оси у—у, длиной / по оси х—х и шириной b — по оси z—z. Для отделения стружки определенных размеров необходимо иметь движение резания и движение надвигания.

Движением резания называется движение резца по отношению к обрабатываемому материалу по оси х—х, при котором происходит отделение стружки. Оно, как правило, придается резцу и только в исключительных случаях обрабатываемому материалу. Скорость движения резания

Рис. 17.1. Резание резцом

v = vp±v0, (17.2)

где v ![]() —

скорость движения резца в направлении

оси х—X;

v

—

скорость движения резца в направлении

оси х—X;

v ![]() —

проекция на ту же ось скорости движения

обрабатываемого материала.

—

проекция на ту же ось скорости движения

обрабатываемого материала.

Так как vp всегда значительно больше v0, то в расчетах принимают скорость резания равной скорости резца, т. е. v = vp. Движение резца может быть прямолинейным или криволинейным, вращательным. Прямолинейное движение происходит при постоянной или переменной скорости. Последнее наблюдается при поступательно-возвратном движении резца.

Для

получения стружки определенной толщины

обрабатываемому материалу (или резцу)

придается движение надвигания. Оно

направлено под углом ![]() в

плоскостихОу, причем

0°<

в

плоскостихОу, причем

0°< ![]() <

<180°. Это движение производится

одновременно с резанием или перед его

началом. В последнем случае оно носит

характер установочного движения,

чередующегося с движением ре-замия.

Движение надвигания, производимое

одновременно с резанием, изменяет

толщину стружки, которая зависит от

величины и направления скоростиvH. Если

она составляет с осью х—х угол

<

<180°. Это движение производится

одновременно с резанием или перед его

началом. В последнем случае оно носит

характер установочного движения,

чередующегося с движением ре-замия.

Движение надвигания, производимое

одновременно с резанием, изменяет

толщину стружки, которая зависит от

величины и направления скоростиvH. Если

она составляет с осью х—х угол ![]() ,

то проекции ее на осих—х и у—у будут

,

то проекции ее на осих—х и у—у будут

![]() ,

, ![]() (17.3)

(17.3)

Скорость vo характеризует движение в плоскости х—х, т. е. в направлении траектории резца. Это движение называется продольным надвиганием. Скорость этого движения v0 алгебраически складывается со скоростью резания (формула 17.2). Поскольку движение продольного надвигания увеличивает или уменьшает длину стружки, а вместе с тем и длину обрабатываемой поверхности за один ход резца, то его можно назвать движением продольной подачи. Оно лежит в одной плоскости с движением резца и не оказывает влияния на толщину стружки.

Проекция

скорости движения надвигания на

ось у—у (вектор ![]() ) приводит

к увеличению толщины стружки, снимаемой

резцом. Это движение называется нормальным

надвиганием, так как вектор 'нормален

к траектории резца. Толщина

стружки е, измеряемая

по нормали к этой траектории, т. е. к

оси х—х, пропорциональна

величине va:

) приводит

к увеличению толщины стружки, снимаемой

резцом. Это движение называется нормальным

надвиганием, так как вектор 'нормален

к траектории резца. Толщина

стружки е, измеряемая

по нормали к этой траектории, т. е. к

оси х—х, пропорциональна

величине va:

e

= vat0 или e

= t0vHsin ![]() .(17.4)

.(17.4)

Ширина обрабатываемой поверхности за один ход резца равна ширине стружки b, измеряемой по оси z—z. Если требуется обработать поверхность, имеющую ширину В>b, то необходимо повторное движение резца. С этой целью материал или резец смещают по оси z—z.Такое движение в плоскости резания, т. е. в плоскости xOz по z—z называется движением боковой или поперечной подачи. Резание с образованием стружки может происходить по одной, двум и трем поверхностям обработки.

В первом случае (рис. 17.1,6) длина передней режущей кромки (лезвия) резца больше ширины обрабатываемой поверхности и резание производится только этой кромкой. Во втором случае (рис. 17.1, в) длина лезвия меньше ширины обрабатываемой поверхности, поэтому обработка материала начинается с края его поверхности и резание ведется по двум плоскостям передней и боковой режущими кромками. Если целью обработки является получение паза в обрабатываемом материале (рис. 17.1,г), то резание происходит по трем плоскостям, в нем участвуют передняя и обе боковые режущие кромки.

Различают простое и сложное резание с образованием стружки. Основными условиями простого резания являются: выполнение резания только передней режущей кромкой резца, длина ее должна быть больше ширины обрабатываемого материала (см. рис. 17.1,6); постоянная скорость резца; перпендикулярность режущей кромки прямолинейной траектории резца; постоянная толщина стружки по всей ее длине и ширине; определенное положение плоскости резания по отношению к направлению волокон.

В зависимости от положения плоскости резания по отношению к волокнам различают три вида простого резания: в торец, вдоль и поперек волокон. При резании в торец (рис. 17.2, а) плоскость обработки и направление движения резания перпендикулярны направлению волокон, которые расположены по оси у—у, а движение резания по оси х—х. В этом случае волокна разрушаются по их длине.

При резании вдоль волокон (рис. 17.2,6) плоскость резания xOz и направление движения резца совпадают с направлением волокон, идущих по оси х—х. Стружка отделяется по плоскости Ох вследствие разрыва связей между волокнами и излома по плоскости ОМ,проходящей поперек волокон. Резание поперек волокон (рис. 17.2, в) происходит при движении резца поперек волокон в их плоскости. В этом случае волокна древесины лежат в плоскости резания xOz и их направление совпадает с осью z—z. Отделение стружки происходит по плоскости Ох и поверхности ОМ вследствие нарушения связи между волокнами.

Нарушение любого из условий простого резания вызывает появление сложного резания, которое характеризуется одновременной обработкой двух-трех поверхностей, переменной скоростью резца, криволинейной траекторией его движения, переменной толщиной стружки, расположением плоскости резания под разными углами к направлению волокон и т. д.

Усилие

резания.В

процессе резания к резцу прикладывается

усилие Р, величина

которого зависит от сопротивления

резанию. Сопротивление резанию зависит

от различных взаимосвязанных факторов,

основными из которых являются строение,

физико-механические свойства древесины

и параметры резца. В процессе резания

(см. рис. 17.2, а) резец своей передней

режущей кромкой сминает и разрушает

древесину, отделяя стружку по

плоскости ОС. Одновременно

он давит на стружку передней гранью ОА и

деформирует ее. Усилие РР,

приложенное к резцу, достигает наибольшего

значения при внедрении резца на

глубину 10 и

падает до наименьшего значения в момент

отделения стружки по плоскости ОМ. Усилие

РР по

абсолютной величине равно равнодействующей

сил сопротивления резанию, действующих

на резец со стороны древесины. К ним

относятся: Рл —

усилие на лезвии резца; N ![]() и

N

и

N ![]() нормальное

давление, производимое на переднюю и

на заднюю грань резца со стороны

древесины;F

нормальное

давление, производимое на переднюю и

на заднюю грань резца со стороны

древесины;F ![]() и F2—

силы трения на этих гранях как

следствие нормального давления.

и F2—

силы трения на этих гранях как

следствие нормального давления.

Рис. 17.2. Виды резания

Усилие на передней режущей кромке представляет собой сопротивление, оказываемое волокнами древесины, отделению стружки по плоскости резания. Величина его зависит от ширины стружки, степени заострения резца и от сопротивления сил связи, соединяющих волокна в плоскости обработки. Чем острее резец, тем меньше Рл.

Усилие на лезвии резца

![]() (17.5)

(17.5)

где ![]() —

удельное сопротивление срезанию

(перерезанию) волокон, приходящееся

на единицу длины лезвия резца или ширины

стружки, Н/мм;b -—

ширина стружки, мм.

—

удельное сопротивление срезанию

(перерезанию) волокон, приходящееся

на единицу длины лезвия резца или ширины

стружки, Н/мм;b -—

ширина стружки, мм.

Нормальное давление на переднюю грань резца N\ оказывает наибольшее влияние на величину равнодействующей сил сопротивления резанию Рр, так как отделение стружки происходит в результате деформации древесины, вызванной давлением N1 производимым передней гранью резца на стружку. Поэтому величина N1 зависит от площади поперечного сечения стружки и сил связи волокон в плоскости перпендикулярной поверхности обработки.

Давление на переднюю грань резца

![]() (17.6)

(17.6)

где ![]() —

удельное сопротивление связи волокон

в плоскости отделения стружки,

Н/мм2, b и е —

ширина и толщина стружки, мм.

—

удельное сопротивление связи волокон

в плоскости отделения стружки,

Н/мм2, b и е —

ширина и толщина стружки, мм.

Направление

силы ![]() зависит

от угла

зависит

от угла![]() .

Чем больше этот угол, тем больше проекция

силы

.

Чем больше этот угол, тем больше проекция

силы![]() на

осьх—х и

меньше на ось у—у.Отделение

стружки происходит главным образом под

действием вертикальной составляющей

на

осьх—х и

меньше на ось у—у.Отделение

стружки происходит главным образом под

действием вертикальной составляющей ![]() ,

а сопротивление резанию возрастает

вместе с горизонтальной составляющей

этой силы. Поэтому для уменьшения

сопротивления резанию следует принимать

возможно меньшее значение угла резания

,

а сопротивление резанию возрастает

вместе с горизонтальной составляющей

этой силы. Поэтому для уменьшения

сопротивления резанию следует принимать

возможно меньшее значение угла резания![]() .

.

Давление N2, производимое

древесиной на заднюю грань резца, вызвано

упругой деформацией волокон. Величина

его неизвестна, но вместе с тем установлено,

что при работе с затупленным резцом

давление N2 больше,

чем при остром. Кроме того,

давление N2возрастает

с уменьшением заднего угла а, так как

увеличивается площадь контакта задней

грани резца с древесиной. Для уменьшения

давления N2 следует

увеличивать угол а. Силы

трения ![]() и

и![]() , где

, где ![]() —

коэффициент трения резца о древесину.

—

коэффициент трения резца о древесину.

Составляющая

усилия Рр направленная

по оси х—х против

движения резца является сопротивлением

резанию ![]() . Усилие

равное по величине сопротивлению

резания

. Усилие

равное по величине сопротивлению

резания ![]() совпадающее

с направлением движения резца, называется

усилием резания. Составляющая усилия

Рр по

оси у—у —

сила Р0 называется

силой отжима, если она направлена от

поверхности обработки к резцу, и силой

прижима, если она действует в обратную

(к поверхности обработки) сторону.

Отжим резца происходит при тонкой

стружке, большом угле резания и тупом

резце, в противных случаях наблюдается

прижим резца. Для острых резцов сила

Р0 =

(0,4.. .0,6)

совпадающее

с направлением движения резца, называется

усилием резания. Составляющая усилия

Рр по

оси у—у —

сила Р0 называется

силой отжима, если она направлена от

поверхности обработки к резцу, и силой

прижима, если она действует в обратную

(к поверхности обработки) сторону.

Отжим резца происходит при тонкой

стружке, большом угле резания и тупом

резце, в противных случаях наблюдается

прижим резца. Для острых резцов сила

Р0 =

(0,4.. .0,6) ![]() а

для затупленных Р0=

(0,6.. .1)

а

для затупленных Р0=

(0,6.. .1) ![]()

Горизонтальные

проекции сил N2 и F2 направлены

в противоположные стороны, поэтому

величина усилия ![]() зависит

от сил

зависит

от сил![]() и

Рл:

и

Рл:

P1 =

PJl+N1(sin ![]() +

+![]() cos

cos![]() ).(17.7)

).(17.7)

Обозначив N1(sin ![]() +

+![]() cos

cos![]() )=

)=![]() и

подставив значения Рл и

и

подставив значения Рл и ![]() из (17.5)

и (17.6), получим

из (17.5)

и (17.6), получим

![]() (17.8)

(17.8)

Величина ![]() зависит

от направления действия силы

зависит

от направления действия силы![]() , т.

е. от угла резания

, т.

е. от угла резания ![]() ,

как и величина

,

как и величина ![]() .

Поэтому принимают

.

Поэтому принимают ![]()

![]() =Кс,причем

значение Кс выбирают

в зависимости от угла б. Тогда

=Кс,причем

значение Кс выбирают

в зависимости от угла б. Тогда

Р1 = КлЬ + КсЬе = КЬе.

При этом

![]() (17.20)

(17.20)

где Кс — удельное сопротивление резанию, Н/мм2.

Определить значение Кл весьма трудно, поэтому его влияние на основании экспериментальных данных учитывают коэффициентом ае.Тогда

К = Кс ав, (17.11)

где ае — коэффициент, учитывающий влияние толщины стружки на удельное сопротивление резанию К, значение которого при прочих равных условиях уменьшается с увеличением толщины стружки е.

Величина

![]()

имеет отвлеченное значение, несмотря на то, что толщина стружки е — линейная величина. Показатель степени т — зависит от вида резания, при резании в торец т =0,33, а при продольном и поперечном резании т =0,5.. .0,55

В (17.11) Кс— удельное сопротивление резанию для сосны, Н/мм2. Его величина принимается на основании экспериментальных данных для острых резцов, толщине стружки е= 1 мм, влажности древесины W= 15 %, с учетом угла и вида резания.

Наименьшее значение он имеет при поперечном резании, поскольку в этом случае плоскость резания образуется вследствие нарушения слабой связи между волокнами. При продольном резании вдоль волокон величина Кс" имеет промежуточное значение по сравнению с предыдущими случаями.

На удельное сопротивление резанию К оказывает влияние порода, влажность древесины, степень затупления резца.

В общем случае

![]() (17.13)

(17.13)

где ап, а„ и а3 — коэффициенты, учитывающие изменения удельного сопротивления резанию Кс в зависимости от породы, влажности древесины и степени затупления резца.

При сложном резании одним резцом усилие резания также определяется по (17.9) и (17.13), при этом значение Кс будет отличаться от его значений при простом резании: оно будет зависеть от условий сложного резания, т. е. от числа плоскостей резания и наклона их к направлению волокон.

Резание без образования стружки. В процессе резания без образования стружки резец (нож), двигаясь в направлении перпендикулярном волокнам древесины, перерезает их передней режущей кромкой, осуществляя резание в торец или близкое к нему. Движение резания придается резцу (рис. 17.3, а, в) или перерезаемому материалу (рис. 17.3,6). При этом способе резания наблюдаются смятие и изгиб волокон, вызывающие расслоение древесины. Резание без образования стружки применяется при срезании стоящих деревьев (см. рис. 17.3,а), перерезании хлыстов (см. рис. 17.3,0) и сучьев (см. рис. 17.3,6). Усилие резания без образования стружки зависит от угла заточки р" и других параметров резца и размеров поперечного сечения перерезаемых материалов. Исследования этого процесса показали, что наибольшее значение усилия резания достигает при внедрении резца (ножа) на глубину ½ … 2/3 диаметра ствола или сучка. Величина этого усилия (Н) может быть определена по следующей эмпирической формуле:

Р = a a6 an a3 d2 n, (17.15)

где d — диаметр перерезаемого ствола, сучка, мм; п — число одновременно перерезаемых сучков, для стволов п=1; а — коэффициент, учитывающий физико-механические свойства древесины; для сучьев а=35, для стволов а=25; а., ап, а3 — коэффициенты, учитывающие влияние угла резания, породы дерева и степени затупления резца (ножа); ав = 1...1,4.

Рис. 17.3. Резание без образования стружки