- •1.Оборудование и технология лесоскладских работ

- •Показатели плотности древесины

- •Отходы деревообработки

- •Коэффициент содержания пыли в отходах

- •6. Устройство и расчет канатных подвесных установок. Область применения.

- •2. Оборудование и технология лесосечных работы

- •3.Основы технологии первичной переработки, сушка, деревообработка

- •Баланс древесины при производстве пилопродукции

- •Баланс древесины при переработке низкокачественного и тонкомерного сырья

- •Категории режимов сушки древесины

- •Нормативные показатели сушки пиломатериалов и заготовок

- •Сушильные камеры периодического действия с фронтальной загрузкой пиломатериалов

- •Планировка сушильного цеха

- •Планировка сушильного цеха

- •Деревянная сборочная единица

- •Деревообрабатывающее оборудование: классификация, индексация, назначение

- •Заготовки из древесины хвойных пород

- •Заготовки из древесины лиственных пород

- •Технология изготовления штучного паркета в общих чертах

- •Технология изготовления паркетной доски в общих чертах

- •1. Создание лицевого слоя паркетной доски:

- •2. Создание подложки паркетной доски:

- •3. Склейка слоев паркетной доски:

- •Особенности технологии производства паркетной доски в компании Kährs

- •Обзор паркетных изделий: виды деревянных напольных покрытий

- •Расчет производственной программы цеха

- •Баланс раскроя сырья

- •4.Комплексное использование древесины

- •Показатели плотности древесины

- •Отходы деревообработки

- •Коэффициент содержания пыли в отходах

- •Древесный уголь

- •Характеристика древесного угля

- •Технология производства древесного угля

- •Оборудование для создания угля

- •Размеры

- •Недостатки

- •Классификация древесноволокнистых плит по способу производства

- •Классификация двп по назначению

- •Технические характеристики и фото узлов линии прессования

- •Переработка древесной зелени

- •Заготовка древесной зелени

- •Объем древесной зелени в сосновых, еловых и березовых насаждениях

Классификация двп по назначению

Выделяют плиты общего и специального назначения. ДВП специального назначения применяются тогда, когда от материала требуются какие-то особые эксплуатационные свойства. Среди плит специального назначения выделяют:

- цементосодержащие и битумные плиты, они имеют высокую прочность и применяются для строительства стен; цементные ДВП часто используют при укладке полов;

- биостойкие ДВП, их пропитывают специальными растворами, которые защищают материал от бактерий, плесени, насекомых;

- трудносгораемые ДВП, которые применяются для отделки пожароопасных помещений.

Классификация ДВП по твердости

Важный параметр ДВП - твердость. Выделяют мягкие плиты, их плотность не превышает 350 кг/м3, и твердые ДВП с плотностью от 800 кг/м3.

Мягкие ДВП изготавливаются при низких температурах, их прочность очень мала, но они имеют пористую структуру, которая придает им хорошие тепло- и звукоизоляционные свойства. Поэтому такие древесно-волокнистые плиты используются для изоляционных работ в зданиях. Самое частое их применение - теплоизоляция крыш. Мягкие ДВП могут иметь толщину от 9 мм до 25 мм.

Разновидностей твердых ДВП очень много. Они различаются по виду внешнего слоя - необлагороженные, подкрашенные, со слоем из древесной массы, - а также по плотности и твердости. Для их классификации разработана система обозначений. Главное эксплуатационное свойство этого вида ДВП - твердость, поэтому их используют в основном в мебельной промышленности и строительстве.

18. Технология производства древесностружечных плит.

Древесностружечные плиты (ДСтП) – это материал, изготовленный путем горячего прессования древесных частиц, смешанных со связующим.

В качестве сырья для производства ДСтП используются дровяная древесина, щепа технологическая, отходы лесопиления и деревообработки в виде горбылей, реек, карандашей, шпона-рванины, станочной стружки, опилок.

Для изготовления ДСтП можно применять древесину различных пород. Но физико-механические свойства ДСтП в значительной степени определяются свойствами древесины этих пород. Например, из сосновой древесины получаются ДСтП имеющие наибольшую прочность и в тоже самое время наибольшее разбухание по толщине, из буковой – наименьшие значения прочности и разбухания.

Качество ДСтП зависит от шероховатости поверхности стружки, которая способствует адсорбции связующего древесиной, уменьшая тем самым его количество на поверхности. А в процессе склеивания участвует главным образом связующее, находящееся на поверхности стружки.

На адсорбцию стружки влияет и проницаемость древесины. Таким образом, наиболее приемлемыми древесными породами являются сосна, кедр, среднее положение у ели, наихудшими являются береза и бук.

В России плиты изготавливают преимущественно из древесины лиственных пород (75…80 %), в Германии и США – из хвойных (80…87 %).

Наличие коры в стружке снижает прочность ДСтП, так как по физико-механическим свойствам, химическому составу и внешнему виду кора резко отличается от древесины. Допускается небольшое количество коры во внутреннем слое трехслойной плиты. В наружных слоях применение коры нежелательно, особенно если плиты не будут в дальнейшем облицовываться.

Гнили также снижают прочность ДСтП. Если гниение находится в начальной стадии, эту древесину можно использовать в производстве ДСтП. Гниль в конечной стадии необходимо удалять.

В качестве связующего в производстве ДСтП используют в основном синтетические термореактивные смолы. Самыми распространенными являются карбамидоформальдегидные смолы, реже фенольные и самые дорогостоящие и редко применяемые – меламиновые.

Для улучшения свойств плит и повышения их прочности в смолы вводят различные добавки: гидрофобные (например пар афин), антисептические (кремнефтористый натрий, аммоний, медный купорос), антипирены (борная, ортофосфорная кислота).

Возможность использования для производства ДСтП некондиционной древесины и отходов, а также относительная легкость автоматизации процесса их изготовления делают производство плит высокоэкономичным.

Технологический процесс производства ДСтП включает следующие основные операции: сортировку древесного сырья по видам и породам, гидротермическую обработку и окорку, разделку по длине, измельчение стружки, сушку стружки, сортировку измельченной стружки, приготовление рабочего раствора смолы, отвердителя и добавок, дозирование и смешивание компонентов связующего, формирование стружечного ковра, подпрессовку, горячее прессование, обрезку плит по формату, выдержку, калибрование, шлифование, сортировку и складирование.

Отделение инородных включений от древесных частиц. Для выявления металлических включений применяются металлоискатели (ДМИ-1), электромагнитные шкивы и вибропитатели.

Металлоискатель – электронное устройство, подающее звуковой сигнал при обнаружении металла, применяется для определения металлических включений в дровяной древесине и отходах (карандашах, горбылях и т.п.). Максимальная длина древесины до 300 мм. Недостаток – подверженность влиянию радиопомех (ложное срабатывание).

Для отделения металлических включений из технологической щепы и мелкокусковых отходов применяют электромагнитные шкивы (ЭШ 8/6,3-1, АМ 42С-1, АМ 44С-1). Принцип действия основан на притяжении металла к магнитам.

Вибропитатели используют для отделения металлических включений при транспортировке щепы. Ввиду разности удельных масс щепа перемещается по наклонному лотку вперед, а более тяжелые включения движутся назад и собираются у края лотка, откуда периодически вынимаются.

Гидротермическая обработка. Влажность древесины перед измельчением должна быть 40…70 %, а температура – 5…40 оС. При других условиях при резании увеличивается количество пыли и, следовательно, снижаются прочностные показатели плит. Также мощность резания сухой и мерзлой древесины в 1,5…3 раза больше, чем влажной. А в производстве ДСтП рекомендуется применять горячую воду или насыщенный пар. Высокая трудоемкость этой операции привела к ее исключению из технологического процесса на большинстве предприятий.

Окорка. В производстве ДСтП широкое распространение получили два способа окорки: фрикционный и механический.

Сущность фрикционного способа состоит в удалении коры путем трения круглой древесины друг о друга и о выступы на станках машин. Оборудование: барабанные окорочные машины – БД-11; бункерный окорочный агрегат.

Барабан состоит из двух секций: глухой, куда непрерывно поступает вода для размягчения коры, и открытой, где происходит основная окорка. Через ее щели удаляются вода и кора.

Механический способ – кулачковые (роторные) станки. (См. п. 4.3)

Древесное сырье перерабатывается в стружку по двум схемам.

Согласно первой схеме, длинномерная дровяная древесина раскраивается по длине на мерные отрезки, которые затем перерабатываются в стружку на стружечных станках с ножевым валом. Полученная стружка затем измельчается в специальных дробилках. Получаемая в итоге стружка имеет плоскую форму и пригодна для всех слоев. Недостатком данной схемы является невозможность переработки в стружку маломерных кусковых отходов и шпона-рванины.

Вторая схема позволяет перерабатывать все виды исходного сырья. Сырье измельчается рубительными машинами в технологическую щепу, которая затем центробежными стружечными станками перерабатывается в игольчатую стружку. При повторном измельчении игольчатая стружка также пригодна для всех слоев плит. Эта схема является наиболее прогрессивной.

Подготовка и раскрой древесного сырья. Длинномерная дровяная древесина разделывается по длине на чураки размером 1 м на многокруглопильном станке ДЦ-10. Для разделки особо крупного и неправильной формы сырья применяются балансирные станки АЦ-2; АП3.

Отрезки бревен большого диаметра (400 мм и более) раскалываются на поленья на дровокольных станках КЦ-7; КЦ-6.

Получение технологической щепы. Длинномерная древесина, поступающая в переработку на рубильные машины, обычно не разделывается ни по длине, ни по толщине, если размеры проходного окна питателя рубительной машины достаточно велики. На таких машинах получают технологическую щепу. Рубительные машины по конструкции (виду рабочего органа) делятся на дисковые и барабанные.

Наибольшее распространение получили дисковые рубительные машины (рис. 44). В них на вращающиеся в вертикальной, горизонтальной или наклонной плоскости диска под постоянным углом наклона к поверхности расположены режущие ножи. Эти машины применяют в основном для измельчения крупномерного сырья. Наиболее распространенными марками дисковых рубительных машин являются: МРНП-10, МРНП-30Н, МРГ-40, МРН-50 (Россия), «Rauma Repola» (Финляндия) и др.

При работе барабанных машин ножи, находящиеся на поверхности барабана, совершают кругообразные движения, врезаясь в древесину под разными углами наклона, зависящими от толщины перерабатываемого сырья (рис. 45). Получаемая при этом щепа имеет неоднородный фракционный состав. Машины применяют для переработки крупномерного сырья, так и для кусковых отходов. Из барабанных рубительных машин используются: ДШ-3, ДУ-2А (Россия), «Raute» (Финляндия), «Maier» (Германия), «HOMBAK» (Германия) и др.

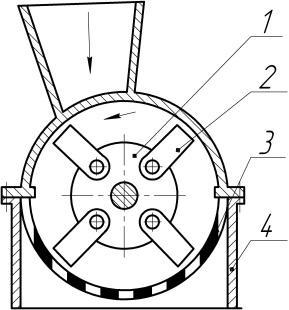

Рис.

44. Схема узлов резания дисковой рубительной

машины: а) – с плоскими ножами; б) – с

геликоидальными ножами (1 – древесное

сырьё; 2 – ножи; 3 – вращающийся диск)

Рис.

45. Схема работы барабанной рубительной

машины: а) – с закрытым ротором; б) – с

открытым ротором

Для производства плит плоского прессования рекомендуется фракция стружки 40/5, то есть щепа, проходящая через сито с размерами ячеек 40х40 мм и остающаяся на сите с размером 5х5 мм.

Полученная на рубительных машинах щепа различна по фракционному составу и подвергается сортировке, в процессе которой удаляется мелочь, выделяется кондиционная фракция и отделяются крупные частицы, которые возвращаются для повторного измельчения.

Для сортировки щепы применяются в основном плоские сортирующие устройства, рабочей частью которого является сито с отверстиями определённых размеров круглого или квадратного сечения. Сита устанавливают в подвижной коробке и совершают качательные движения. Марки: СЩ-1М; СЩ-120 (рис. 46).

Рис. 46. Сортировка щепы плоская СЩ-120: 1 - ситовой короб; 2 - питающий желоб; 3 - отводящий желоб; 4 - фундамент; 5 - привод; 6 – распределитель

Получение стружки. Стружку получают из круглой древесины и из технологической щепы. Эта задача решается путём измельчения древесины резанием на стружечных станках. Для этого используют ножевые, дисковые, фрезерные, центробежные станки.

На дисковых станках получается наиболее качественная стружка равномерной толщины с гладкой поверхностью. Однако станки этого типа громоздки и малопроизводительны, требуется предварительная нарезка древесины на мерные заготовки.

Стружечные станки с ножевым валом (ДС-6 (рис. 47), ДС-8 (Россия), Z-130-55 фирмы «HOMBAK» (Германия) и др.) имеют меньшие габариты по сравнению с дисковыми, но при малых диаметрах ножевых валов дают клиновидную, серпообразной формы стружку. При больших диаметрах ножевых валов форма стружки на этих станках приближается к получаемой на дисковых станках. Так же, как и дисковые, перед резанием древесины на большинстве станков с ножевым валом требуется разделка ее на отрезки заданной длины. В станках перерабатывается древесина длиной от 1 до 2 м.

Рис. 47. Схема стружечного станка ДС-6 и конструкция ножа станка: 1 – загрузочные конвейеры; 2 – ножевой вал; 3 –контрножи

Фрезерные станки перерабатывают древесину различной длины, что исключает необходимость предварительной разделки древесины.

Центробежные стружечные станки (ДС-5, ДС-7 (Россия) (рис. 48), фирмы “Пальман”, «Maier» (Германия) и др.) предназначены для получения стружки из щепы и мелких кусковых отходов. Рабочими органами этих станков является ножевой барабан и крыльчатка, которые расположены на одной оси в корпусе и вращаются в противоположные стороны. Центробежные станки изготавливают игольчатую резаную стружку, неравномерную по толщине, которая используется только для внутреннего слоя плит или, после специальной дополнительной обработки – для наружного слоя.

Рис. 48. Схема центробежного стружечного станка ДС-7: а – вид сбоку; б – схема резания щепы: 1 – ротор; 2 – крыльчатка; 3 – щепа; 4 – ножи; 5 – контрножи ротора; 6 – контрножи

Вторичное (повторное) измельчение стружки. Размеры стружки, получаемые при первичном измельчении резанием, не отвечают требованиям производства ДСП по ширине, а при ударном измельчении и по толщине. Поэтому в технологическом процессе производства плит предусмотрено вторичное измельчение древесных частиц.

Размеры стружки, получаемые при первичном измельчении резанием, составляют по ширине до 40 мм. Для получения кондиционных частиц ее дробят на молотковых, лопастных и зубчато-ситовых дробилках.

В молотковых дробилках измельчение стружки осуществляется билами. Дробилка марки ДМ-7 (рис. 49) представляет собой ротор, состоящий из дисков, на которых установлено 150 пластин-молотков.

Рис. 49. Молотковая мельница ДМ – 7:

1 – ротор из 14 дисков; 2 – молотки; 3 – ситовые вкладыши; 4 - корпус

Из лопастных дробилок отметим отечественную модель ДМ-3, GSKфирмы “Кондукс” (ФРГ).

Получение микростружки для наружных слоев плит с высококачественной производится в зубчато-ситовых мельницах (ДМ-8 (рис. 50), ДС-5М, ДС-7М). Ротор и барабан вращаются навстречу друг другу. В мельницах стружка перетирается в микростружку и проходя через отверстия ситовых вкладышей пневмотранспортом удаляется.

Рис. 50. Схема зубчато-ситовой мельницы ДМ-8: 1 – ротор; 2 – лопасти; 3 - барабан; 4 - зубчатые блоки; 5 - ситовые вкладыши

Транспортировка щепы и стружки в цехи осуществляется на ленточных, скребковых и винтовых конвейерах, а также пневмотранспортными устройствами.

Хранение щепы и стружки. Для бесперебойной и надёжной работы всех агрегатов на определённых стадиях необходимы запасы технологической щепы и стружки.

Хранение запасов щепы может быть в кучах на открытых складах или вертикальных бункерах типа ДБО.

Схема вертикального бункера для щепы представлена на рис. 51.

Рис. 51. Бункер для хранения щепы: 1 – ворошитель; 2 – винтовой разгрузчик

Для хранения межоперационных запасов стружки устанавливают горизонтальные бункера марки ДБД-1 с дозирующими устройствами, вертикальными стенками и подвижным дном. Горизонтальные бункера более сложны по конструкции, имеют меньшую ёмкость, поэтому здесь может использоваться и вертикальный бункер ДБО-60 (если позволяют габариты стружечного цеха).

Сушка стружки. Влажность стружки оказывает решающее влияние на процесс прессования ДСтП. Высокая влажность повышает расход тепла на превращение воды в пар и увеличивает продолжительность прессования, а также приводит к образованию пузырей или разрыву плит при размыкании пресса. При низкой влажности стружки последняя поглощает значительное количество связующего, что приводит к снижению прочности плит.

Рекомендуемая влажность стружки в трёхслойных плитах составляет 5…12 % для наружных слоёв и 3…5 % – для внутреннего слоя.

Для сушки стружки используются отечественные сушилки завода “Прогресс” (рис. 52) или импортные “Бюттнер” и “Бизон”.

Рис. 52. Схема сушильного барабана «Прогресс»: 1 – циклон; 2 – вентилятор; 3- вращающийся барабан; 4 – питатель; 5 - газоход

Существуют кондуктивные (контактные) и конвективные сушилки.

При кондуктивной сушке тепло передаётся непосредственно от нагретого тела, недостатком является истирание стружки при перемешивании, достоинством – низкий удельный расход тепла.

Конвективные сушилки могут быть с механическим и пневматическим перемешиванием стружки. В этих сушилках древесные частицы высушиваются во взвешенном состоянии в потоке газовоздушной смеси при температуре 200…600 оС на входе в барабан и 90…100 оС – на выходе. Для увеличения производительности сушилок их дополняют циклонно-спиральными приставками, в которых на входе при t = 600…800 оС удаляется свободная влага.

Сортировка стружки. Устройства для сортирования стружки делятся на механические и пневматические.

Механическая сортировка осуществляется в закрытом коробе с помощью сит, расположенных под углом 4…6 о к горизонтальной плоскости и совершающих плоскопараллельное качающее движение в горизонтальной плоскости.

В пневмосепараторах древесные частицы сортируются в воздушном потоке. Схема пневмосепаратора представлена на рис. 53.

Рис. 53. Схема пневмосепаратора

Сухая стружка складируется в бункера и затем дозировано подается к смесителю.

Приготовление и дозирование связующего и спецдобавок. В качестве связующего обычно используют карбамидоформальдегидную смолу и отвердитель – хлористый аммоний. Количество отвердителя соответствует 0,7…1 % от массы жидкого рабочего раствора связующего.

Для качественного распыления связующего его вязкость должна составлять 13…22 с по вискозиметру ВЗ – 246. Приготовление рабочего раствора осуществляется путем добавления воды. При этом концентрация связующего снижается до 50…55. Снизить вязкость можно также путем нагревания смолы до температуры 30…35 оС.

Количество связующего для наружных слоев составляет 13…15 %, для внутренних – 9…11 % от массы абсолютно сухой стружки.

Смешивание стружки со связующим происходит в смесителях (рис. 54). Сегодня наиболее распространенными являются малогабаритные скоростные смесители с безвоздушным распылением связующего (марки ДСМ – 5), что позволяет исключать применение пневматических форсунок, так как они постоянно засоряются клеем.

Рис. 54. Схема скоростного смесителя: 1 – захватывающие лопасти; 2 – перемешивающие лопасти; 3 – устройство для ввода воды в полый вал; 4 – сопла подачи связующего

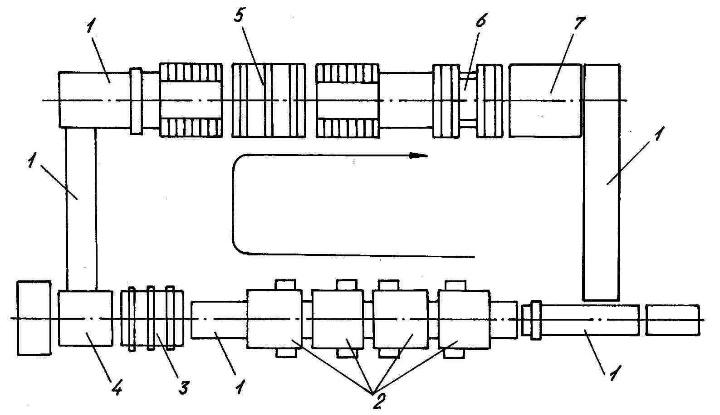

Операции главного конвейера. Проклеенную (осмоленную) древесную стружку необходимо превратить в ковер или плоский пакет. Это первая операция главного конвейера, схема которого представлена на рис. 55.

Рис. 55. Схема главного конвейера: 1 – цепные конвейеры; 2 - формирующие машины; 3 – холодный пресс; 4 – контрольные весы; 5 – горячий пресс; 6 – отделитель плит от поддонов; 7 – камера охлаждения поддонов

Формирующие машины предназначены для дозирования и равномерной насыпки осмоленной стружки на движущиеся поддоны. Для формирования многослойных плит последовательно устанавливаются несколько машин марок ДФ-1, ДФ-6 (рис. 56).

-

Рис. 56. Схема формирующей машины ДФ-6: 1 – донный конвейер; 2 – вальцы; 3 – ковшовые весы; 4 – игольчатый валец; 5 – валец; 6 – бункер-дозатор; 7, 8 – конвейеры

Подпрессовка стружечного пакета выполняется для уменьшения его толщины и придания транспортной устойчивости при движении по конвейеру. Выполняется эта операция в холодных одноэтажных гидравлических прессах ПР-5. Загрузка и выгрузка пакетов в пресс автоматическая. Режимы холодного подпрессовывания: давление плит пресса 1,5 МПа, продолжительность выдержки 4 секунды.

Уплотненный пакет поступает на контрольные весы для контроля массы плиты. Масса пакета обуславливает требуемую плотность готовой плиты и ее физико-механические показатели.

Наиболее ответственная операция технологического процесса производства ДСтП – горячее прессование. Циклограмма работы многоэтажных гидравлических прессов при плавном снижении давления приведена на рис. 57. Головное оборудование – горячие многоэтажные пресса периодического действия типа ПР – 6 Загрузка всех пакетов производится одновременно с помощью автоматического загрузчика. Одновременное смыкание плит пресса обеспечивается симультанным механизмом. Заданная толщина плит обеспечивается дистанционными прокладками, прикрепленными к плитам пресса. Выгрузка плит осуществляется специальными захватами, которые одновременно вытаскивают поддоны с готовыми плитами на разгрузочную этажерку. Далее плиты последовательно выгружаются на конвейер и отделяются от металлических поддонов.

На предприятиях применяют следующие марки многоэтажных гидравлических прессов: ДБ0842, Д0842, ДА0844, Д0844, ДА0842, ДА0846, Д0846, Д0847 фирмы «Днепропресс» (Украина).

![]()

Рис. 57. Циклограмма работы многоэтажных гидравлических прессов при плавном снижении давления: tз – продолжительность загрузки пресса; tс – то же смыкания плит пресса; tп – то же подъема удельного давления; tупр – то же упрессовки стружечных брикетов (время от момента достижения давления до момента смыкания плит с дистанционными прокладками); t1 – продолжительность выдержки брикетов под давлением; t2 - продолжительность снятия давления; t4 – продолжительность выдержки плит в сомкнутом прессе без давления; tр – время размыкания плит пресса; tвыд – продолжительность прессования плит в прессе; tц – цикл работы пресса

Основными параметрами режима прессования, определяющими качество плит и производительность пресса, являются: температура прессования, давление и продолжительность прессования. Температуру прессования обычно принимают 160…180оС в многоэтажных и 180…220 оС в одноэтажных прессах. Давление прессования зависит от плотности плиты, породы древесины, влажности стружки и других факторов. В процессе прессования оно остается постоянным и равно 2,6…3,3 МПа, а уменьшается ступенчато или плавно. Продолжительность прессования зависит от типа плиты, ее плотности и толщины, температуры прессования, влажности осмоленной стружки. Рекомендуется устанавливать продолжительность прессования в пределах от 0,2 до 0,52 мин на 1 мм толщины готовой плиты.

Производительность горячего пресса определяет объемы производства заводов ДСтП (П, м3/час) и рассчитывается по формуле:

![]() ,

(31)

,

(31)

где n – число этажей пресса;

l – длина ДСтП, м;

b –ширина ДСтП, м;

δ – толщина плиты, м;

К – коэффициент использования главного конвейера, К=0,85-0,90;

τ- продолжительность прессования, мин;

τвсп – продолжительность вспомогательных операций, мин, (τвсп=1,5…2,0 мин).

Кондиционирование древесностружечных плит производят сразу же после горячего прессования. Эта операция производится для выравнивания внутренних напряжений в плите. С этой целью используются камеры кондиционирования с принудительной циркуляцией воздуха и охладители веерного типа (рис. 58).

Рис. 58. Охладитель веерный для ДСтП

Обрезка ДСтП по периметру для выравнивания кромок и установления прямоугольности углов производится на четырехпильных форматнообрезных агрегатах, которые состоят из двух спаренных между собой и расположенных под углом 90о двухпильных станков.

Шлифование ДСтП производится на автоматических линиях ДЛШ-50 и ДЛШ-100, смонтированных на базе широколенточных шлифовальных станков ДКШ-1. Шлифование производится по пласти одновременно с двух сторон шлифовальными шкурками на первом проходе № 80-40 и на втором – № 32-25.

Сортирование плит производят на этой же линии, которая оборудуется автоматическим толщиномером, устройством для осмотра нижней поверхности плиты, штабелеукладчиками для плит разного качества. Готовые плиты контролируют на соответствие физико-механических показателей предъявляемым требованиям.

Далее шлифованные ДСтП укладываются пачками высотой до 1,8 м и хранятся на складах.

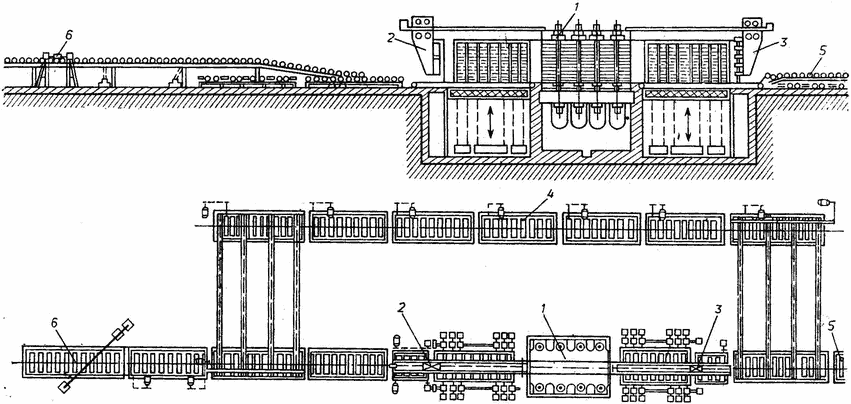

19. Технология производства древесноволокнистых плит.

Читатель знает, что в настоящее время изготовляются плиты из измельченной древесины разных типов, наибольшее значение из которых имеют древесностружечные и древесноволокнистые плиты. Древесноволокнистые плиты выпускают нескольких видов: твердые и сверхтвердые мокрым способом, твердые сухим способом, мягкие. У них есть общие операции, но имеются и принципиальные различия в технологии, которые автор будет отмечать.

Как правило, сырьем для древесноволокнистых плит служит щепа, которую можно изготовлять непосредственно в цехе или привозить со стороны. До подачи в производство щепу промывают для удаления минеральных «примесей (песка, камней, глины), а также производят магнитную сепарацию для извлечения из нее металла. Щепу хранят в бункерах, откуда она поступает в машины для размола на волокно. Известны и применяются машины для первой, грубой) ступени размола, так называемые дефибраторы, и для второй ступени, где производится более тонкий помол, рафинаторы.

Волокнистая масса при необходимости более тонкого измельчения непосредственно из дефибратора или из бассейна поступает в рафинатор, у которого в отличие от дефибратора нет камеры прогрева. Размольная его часть примерно такая же, как у дефибратора. Часто при размоле в волокно вводят добавки: парафин для увеличения водостойкости плит, синтетические смолы для получения нужной их прочности. Введение смолы практикуется при производстве древесноволокнистых плит сухим способом. Здесь нужно обратить внимание на то, что далее процессы производства плит сухим и мокрым способом расходятся.

При мокром способе волокнистая масса низкой концентрации поступает в бассейн, где создается запас массы и происходит ее проклеивание водоотталкивающими веществами. Из бассейна масса подается на отлив ковра. Это важнейшая операция. Главная функция операции отлива — формирование ковра равномерной плотности. Для ее выполнения необходимо подавать на отлив волокнистую массу равномерной концентрации (это делается с помощью специальных регуляторов). Количество подаваемой массы в единицу времени должно быть постоянным. Для этого имеются специальные напорные баки. В современном производстве древесноволокнистых плит на большинстве предприятий применяются отливные машины непрерывного действия (рис. 32).

Рис.

32. Схема отливной машины:

I — напускной

ящик; II — регистровая часть; III —отсасывающая

часть; IV — прессовая часть; V — обрезка

ковра; 1 — сетки; 2 — пила; 3 — направляющие

ролики; 4 — приводные барабаны; 5 —

древесноволокнистый ковер

Рис.

32. Схема отливной машины:

I — напускной

ящик; II — регистровая часть; III —отсасывающая

часть; IV — прессовая часть; V — обрезка

ковра; 1 — сетки; 2 — пила; 3 — направляющие

ролики; 4 — приводные барабаны; 5 —

древесноволокнистый ковер

Окончательное формирование плиты происходит при прессовании. Пресс — сложная, громоздкая и дорогостоящая машина. В производстве древесноволокнистых плит используются, как правило, многоэтажные прессы периодического действия. Обогреваются плиты горячей водой (температурой до 230°С), приготовляемой в аккумуляторе. Высота его до 10 м и диаметр до 2,5 м. Современные прессы с усилием 70000—75000 кН имеют до 10 плунжеров диаметром по 700—800 мм каждый. В прессах имеется 20—30 рабочих промежутков, в которые заталкиваются поддоны с мокрыми коврами (рис. 33). Прессование происходит при давлении 3—5 МПа и температуре 210—230° С. Продолжительность цикла прессования 8—11 мин (в зависимости от толщины плиты, влажности ковра, наличия в ковре смолы и т. п.).

Ввиду того, что производительность пресса определяет производительность завода, а стоимость его доходит до 20% стоимости всего оборудования, были проведены разработки с целью резкого сокращения продолжительности прессования и тем самым увеличения производительности пресса. Так появился сухой способ производства древесноволокнистых плит. Он во многом отличен от мокрого способа. При сухом способе волокно после размола не разбавляется водой, а наоборот, высушивается и настилается в сухом виде тоже на сетку. Отсасывается не вода, а воздух, благодаря чему ковер уплотняется. Затем он подпрессовывается, обрезается, раскраивается на отдельные форматы, которые поступают в пресс. Для повышения качества плит в волокно вводится смола (как правило, фенольная), а также водостойкие и другие добавки. Здесь это выгодно делать, потому что смола и добавки водой не вымываются, и это относится к достоинствам сухого способа. Благодаря тому, что волокно сухое, продолжительность прессования уменьшается в 2—3 раза, соответственно увеличивается и производительность завода в целом. Максимальная производительность заводов, работающих по мокрому способу, достигает 15 млн. м2 плит в год, а по сухому способу — 25 и даже 30 млн. м2 в год. При сухом способе можно делать плиты толщиной даже 12— 15 мм, а также изменять плотность плит. При мокром способе плотность твердых плит равна 1000—1100 кг/м3, при сухом 900—1100 кг/м3 и меньше указанной величины, а при необходимости и больше.

Рис.

33. Общий вид гидравлического пресса с

околопрессовой механизацией:

1 —

пресс; 2 — загрузчик; 3 — разгрузчик; 4 —

конвейер возврата транспортных листов

с сетками; S — конвейер для готовых плит;

6 — пила для резки ковра

Рис.

33. Общий вид гидравлического пресса с

околопрессовой механизацией:

1 —

пресс; 2 — загрузчик; 3 — разгрузчик; 4 —

конвейер возврата транспортных листов

с сетками; S — конвейер для готовых плит;

6 — пила для резки ковра

Читателю будет, очевидно, интересно узнать, что сухим способом можно делать древесноволокнистые плиты толщиной до 20—30 мм средней плотности (700—800 кг/м3). Это крупное достижение технологии деревообработки: такие плиты, изготовленные из волокна, имеют очень хорошую поверхность, высокую прочность, легко обрабатываются и поэтому из них можно изготавливать высококачественную мебель.

Сухой способ имеет два крупных недостатка, ограничивающие его распространение, — повышенную запыленность окружающей среды и высокую пожарную опасность. Для улавливания пыли, образующейся при производстве плит, приходится строить дорогостоящие установки, которые сложней и дороже сооружений для очистки сточных вод в производстве плит мокрым способом. Для предотвращения возгорания волокна необходимы специальные сложные автоматически действующие устройства.

Итак, после прессования (обоими способами — мокрым и сухим) получаются твердые плиты, которые обрезают с четырех сторон. При этом легко узнать, каким способом изготовлена плита. При сухом способе обе стороны плиты гладкие, при мокром способе на одной стороне плиты остается отпечаток сетки. Это и понятно, поскольку при прессовании сухого ковра нет нужды в сетке, через которую отжимается вода при прессовании мокрого ковра.

После обрезки твердые древесноволокнистые плиты проходят операцию закалки. Назначение ее в завершении начатых в прессе процессов термохимических превращений компонентов древесного волокна. Закалка повышает прочность плит и уменьшает водопоглощение. Температура закалки 160—170° С. Скорость воздуха, омывающего плиты, 4—5 м/с, продолжительность закалки — до 4 ч. Проводят закалку в специальных камерах.

Из камеры закалки плиты выходят практически с нулевой влажностью. Они активно впитывают влагу из воздуха. При укладке в пакет края плит поглощают намного больше влаги, чем середина, что приводит к их короблению. Поэтому проводится специальная операция увлажнения плит в камерах непрерывного действия или барабанного типа. Плиты в камерах находятся 6— 7 ч при 65°С и влажности воздуха 95%.

В заключение — несколько цифр. В СССР действуют, заводы по производству древесноволокнистых плит мокрым способом в основном мощностью 10 и 15 млн. м2 плит в год, или 30 и 50 тыс. т в год. На 1 т плит (примерно 300—350 м2) расходуется до 3 м3 древесины и до 20 т воды. На одном заводе работает до 500 человек разных профессий. Сложность оборудования диктует необходимость в рабочих высокой квалификации. Выделяются рабочие, обслуживающие рубительные машины, размольное оборудование, отливную машину, пресс, камеры закалки, а также рабочие по техническому надзору за оборудованием и его ремонту.

20. Производство арболита.

Для того, чтобы получить качественный арболит необходимо понимать, что производство арболита кардинально отличается от производства всех других видов легких бетонов, как легких (полистиролбетон, керамзитобетон), так и ячеистых (газобетон и пенобетон).

Компоненты арболита:

1) древесная щепа.

2) цемент.

3) химические добавки.

4) вода.

Несмотря на небольшое количество компонентов и кажущуюся простоту изготовления, производство арболита является трудоемким процессом в виду того, что щепа и цемент по своей природе не сцепляются друг с другом. И для того, чтобы получить единый материал, необходимо соблюсти целый ряд технологических моментов, иначе у Вас не получится арболит. При этом надо понимать, что в данном разделе речь идет о получении качественного арболита, который соответствует всем требованиям ГОСТ 19222-84.

Производство арболита в холодное время года возможно при стабильной круглосуточной температуре внутри помещения не ниже +12+15 градусов. При более низкой температуре возникает проблема с гидратацией цемента и соответственно с качеством блока.

Особое внимание при производстве арболита следует уделить напонителю – щепе. Для получения качественного арболита наилучшим образом подходит щепа хвойных пород, в первую очередь сосны и ели. Согласно ГОСТ 19222-84, в качестве органических заполнителей должны применяться: измельченная древесина из отходов лесозаготовок, лесопиления и деревообработки хвойных (ель, сосна, пихта) и лиственных (береза, осина, бук, тополь) пород, костра конопли и льна, измельченные стебли хлопчатника и измельченная рисовая солома. Также арболит можно изготавливать на основе щепы лиственницы. Но использование щепы лиственницы требует кардинального увеличения объемов химических добавок на обработку щепы, как минимум в 2 раза по сравнению с сосной. Щепа (форма щепы). Для изготовления арболита щепа должна быть определенной формы. Органические заполнители должны удовлетворять следующим требованиям:

а) измельченная древесина: - размеры древесных частиц не должны превышать по длине 40, по ширине 10, а по толщине5 мм; - содержание примеси коры в измельченной древесине не должно быть более 10%, а хвои и листьев более 5% по массе к сухой смеси заполнителей;

б) костра конопли и льна, измельченные стебли хлопчатника и измельченная рисовая солома: длина частиц не должна быть более40 мм; содержание очесов и пакли не должно быть более 5% от массы сухой смеси заполнителя.

Измельченная древесина, костра конопли и льна, измельченные стебли хлопчатника и рисовой соломы не должны иметь видимых признаков плесени и гнили, а также примеси инородных материалов (кусков глины, растительного слоя почвы, камней, песка и пр.), а в зимнее время примесей льда или снега.

Древесина — анизотропный материал, поэтому древесная дробленка должна иметь игольчатую форму с коэффициентом формы (отношение наибольшего размера к наименьшему), равным 5—10, толщину 3-5 мм и максимальную длину до 25 мм. Частицы такой формы обладают более близкими по абсолютному значению влажностными деформациями вдоль и поперек волокон, и поэтому в отличие от заполнителя с меньшим коэффициентом формы могут снизить отрицательное воздействие влажностных деформаций древесного заполнителя на структурообразование и прочность арболита.

Лучшие результаты дает специально приготовленная дробленка из кусковых отходов древесины дровяного сырья, получаемая по типовой двухступенчатой схеме: получение щепы на рубительных машинах, а затем измельчение щепы и ее гомогенизация в молотковых мельницах.

Для производства арболита желательно использовать высокомарочные цементы, как минимум от М400 и выше. Самым оптимальным решением на данный момент по соотношению цена-качество является использование цемента марки М500 и выше. При использовании цемента надо обязательно иметь ввиду, что его характеристики будут меньше заявленных производителем. На данный момент марка цемента большинства поставщиков и производителей не соответствует заявленной и регулярно оказывается ниже, как минимум на 40-50 единиц. При этом достаточно часто встречаются случаи, когда покупая цемент М500, вы фактически покупаете цемент М400. Все это надо иметь в виду при расчетах объемов цемента.

Щепа и цемент не сцепляются друг с другом без предварительной обработки щепы химическими добавками. Такая обработка необходима для того, чтобы устранить из щепы сахара, которые препятствуют сцеплению щепы и цемента, а также для ускорения твердения арболита. Список возможных химических добавок для устранения сахаров и ускорения твердения арболита приведен в СН 549-82: хлорид кальция ГОСТ 450–77; жидкое стекло ГОСТ 13078–67; силикат-глыба ГОСТ 13079–67; сернокислый глинозем ГОСТ 5155–74; окись кальция (известь) ГОСТ 9179–77.

Реальное практическое применение химических добавок показало, что сейчас для производства арболита в основном используется либо хлорид кальция (как самостоятельно, так и в сочетании с жидким стеклом), либо сернокислый глинозем (как самостоятельно, так и в сочетании с известью).

Добавки вводятся в состав арболитовой смеси исключительно в виде водных растворов, т. е. после предварительного замачивания и растворения в воде.

В Советском Союзе производство арболита было распространено очень широко и основными способамиуплотнения арболитовой смеси были: циклическое прессование (немедленная распалубка), вибрирование с пригрузом (немедленная распалубка), вибропрессование с фиксирующей крышкой, силовой вибропрокат, послойная укладка и уплотнение и др. Каждый из этих способов имеет как преимущества, так и недостатки. Критерий оценки оптимальности уплотненной структуры следующий: чем оптимальнее уплотненна структура арболита, тем меньшими должны быть давление набухания и относительная величина деформации набухания. При виброуплотнении с пригрузом частицы древесного заполнителя, перемещаясь одна относительно другой, занимают в структуре арболита оптимальное положение, обеспечивающее наибольшую площадь контактных зон; при этом уменьшается редеформация — распрессовка. При обычном же способе прессования арболитовой смеси для получения изделий одинаковой средней плотности частицы древесного заполнителя сжимаются, вызывая упругие деформации, что ведет к распрессовке отформованного изделия и, в конечном итоге, к снижению конечной прочности.

Производство арболита с помощью ручной трамбовки на полу помещения.

Это самый экономичный с точки зрения затрат при открытии предприятия способ производства арболита. Необходимо иметь смеситель принудительного типа; емкость, в которой будут разбавляться хим. добавки; мерные емкости, которыми будут в смеситель засыпаться цемент и щепа; стальные формы, в которых будет производится трамбовка арболита; тележку, на которой от смесителя арболитовая смесь будет подвозиться к формам; ровную поверхность, на которой будет происходит формирование блока (бетонный пол, фанера, поддон с фанерной поверхностью); поддоны, на которые будет складываться готовый арболит.

Производство арболита на станке вибрирование с пригрузом является одним из наиболее оптимальных способов производства арболита с точки зрения затрат при открытии предприятия. Несмотря на то, что такие станки не продаются в данное время, их устройство не является сложным и позволяет любому промышленному предприятию, изготавливающему станки, изготовить их по тех. заданию заказчика. Более того, простой вариант такого станка можно сделать самостоятельно, с помощью профессионального сварщика.

На станке вибрирование с пригрузом можно производить как небольшой объем арболита в месяц (150-200 м3), так и значительно больший, от 400 м3 в месяц и больше.

В емкости с водой заранее разбавляются химические добавки. Перед использованием надо раствор перемешать.

В смеситель засыпается щепа. Требования к щепе: помимо размеров, щепа должна быть с минимальным количеством грязи; количество коры не должны быть более 10-15%; щепа должна быть не свежей, как минимум щепе (дереву) 1-2 месяца должно быть после рубки. Идеальный вариант 3-4 месяца.

Запускается смеситель и в процессе перемешивания щепы заливается водный раствор хим. добавок. Перемешивание длится минимум 10-20 секунд и после этого засыпается цемент.

Цемент засыпается таким образом, чтобы покрыть цементным тестом максимальное количество площади щепок. В идеале 100%. После засыпки цемента перемешивание длится минимум 2-3 минуты. После того, как в смеситель засыпан цемент, воду в смеситель уже добавлять нежелательно, так как вода смоет со щепок цементное тесто и это может привести к снижению прочности блоков.

На виброплощадку станка кладутся поддоны под блоки рядом друг с другом. Затем на эти поддоны опускается одна общая форма на необходимое количество блоков. Форма фиксируется к станку на период изготовления блоков. Форма заполняется готовой арболитовой смесью.

Складывать блоки один на другой желательно не раньше чем через 3-4 дня. Складывать блоки в 3 ряда в высоту и больше желательно не раньше чем через 6-7 дней после изготовления.

Транспортировать блоки заказчикам можно через 10-15 дней после изготовления при сухой погоде и не ранее чем через 15-20 дней при сырой погоде.

21. Производство прессованного бруса.

Линия прессования бруса из древесных отходов представляет собой гидравлический пресс, станции смешения и автоматические пильные узлы.

Приведем пример построения технологической линии прессования производительностью - 15 куб. метров готового изделия в сутки. Для получения заявленного объема используется следующий комплект оборудования (см. Рис. 1.1):

- пресс гидравлический – 2 шт.

- смеситель центробежный – 1 шт.

- автоматический пильный узел – 4 шт.

Рис. 1.1. Линия прессования бруса

Расходы материала для производства 1 куб. метра прессованного бруса:

- сухой опил - 450-500 кг/м3

- смола – 100-108 кг/м3

Этапы производства прессованного бруса:

1. Отходы деревоперерабатывающих станков, влажностью не более 15%, оператором загружаются в смеситель. Также в смеситель загружается синтетическое связующее - смола КФМТ-15.

2. Оператор на пульте управления включает кнопку «Пуск» и производится смешивание компонентов, по истечении трех минут смеситель автоматически выключается.

3. Далее оператор производит выгрузку полученной массы из центробежного смесителя в оперативный бункер хранения готовой смеси, путем открывания выгрузной заслонки.

4. Готовую смесь опилок и связующего, оператор загружает в загрузочные воронки гидравлических прессов. Оператор следит за равномерным наполнением накопительных бункеров и по мере необходимости добавляет смесь.

5. Пресс гидравлический выдавливает брус в правую и левую фильеры, где установлены автоматические пильные узлы, которые производят в автоматическом режиме торцовку бруса на заданную длину. Каждый гидравлический пресс оборудован двумя пильными узлами.