- •Разведка и геолого- экономическая оценка месторождений полезных ископаемых

- •Введение

- •Глава 1 основы недропользования

- •1.1. Основы законодательства о недрах

- •1.2. Стадийность геолого-разведочных работ

- •Стадии геолого-разведочных работ [24]

- •Вопросы для самопроверки

- •Глава 2

- •2.1. Геолого-промышленная классификация месторождений

- •2.2. Геолого-промышленные параметры месторождений

- •Группировка месторождений по размеру запасов (Справочники мпр рф по видам минерального сырья, 1997-1998 гг.)

- •Примерные характеристики руд по качеству

- •2.3. Уровни строения месторождений

- •Вопросы для самопроверки

- •Глава 3

- •3.1. Основные положения

- •3.2. Понятие о качестве полезного ископаемого

- •3.3. Взятие проб

- •Основные способы взятия проб

- •Пробы из горных выработок

- •Рекомендуемые сечения борозд, см

- •Пробы из скважин и шпуров

- •Пробы из отбитой руды

- •Факторы, определяющие способ взятия проб

- •3.4. Химическое опробование

- •Обработка рядовых проб

- •Некоторые характеристики измельчительных аппаратов

- •Составление групповых проб

- •Анализ групповых и рядовых проб

- •Ориентировочная чувствительность различных видов анализа (по данным внииягг), %

- •3.5. Минералогическое опробование

- •При отборе мономинеральных проб следует иметь в виду, что состав минерала может изменяться в зависимости от формы агрегатов

- •Пример пересчета химического состава магнетитовой руды на минеральный

- •Пример расчета баланса распределения серебра в полиметаллической руде

- •3.6. Техническое опробование

- •Результаты гранулометрического анализа песка

- •3.7. Технологическое опробование

- •Виды и назначение технологических проб

- •Результаты обогащения медно-цинковой руды

- •3.8. Геолого-технологическое картирование месторождений

- •3.9. Геофизическое опробование

- •3.10. Косвенные методы опробования

- •Расчет зависимости между содержаниями свинца и серебра

- •3.11. Контроль опробования Погрешности опробования

- •Изучение случайных погрешностей

- •Допустимые относительные среднеквадратичные случайные погрешности химического анализа

- •Расчет случайной погрешности химических анализов

- •Изучение систематических погрешностей

- •Коэффициенты вероятности t распределения Стьюдента при вероятности 0,05 (5 %)

- •Расчет систематической ошибки химических анализов на олово

- •Вопросы для самопроверки

- •Глава 4

- •4.1. Общие положения

- •4.2. Система разведки и ее параметры

- •4.3. Изменчивость тел полезных ископаемых и способы ее изучения

- •Геологические способы

- •Математические способы

- •4.4. Системы разведочных работ и их обоснование

- •Вопросы для самопроверки

- •Глава 5 подсчет запасов

- •5.1. Задачи и содержание подсчета запасов

- •5.2. Принципы классификации запасов

- •Сопоставление классификаций запасов, применяемых в разных странах

- •5.3. Исходные данные для подсчета запасов

- •5.4. Оконтуривание рудных тел

- •5.5. Определение параметров, необходимых для подсчета запасов

- •5.6. Методы подсчета запасов

- •Пример подсчета запасов по методу геологических блоков

- •Пример подсчета запасов по методу параллельных сечений

- •5.7. Подсчет извлекаемых запасов компонентов

- •5.8. Новые методы подсчета запасов с применением эвм

- •Пример банка данных по рядовым пробам

- •Данные по разведочным выработкам

- •5.9. Погрешности подсчета запасов и методы их оценки

- •Вопросы для самопроверки

- •Глава 6 геолого-экономическая оценка месторождений. Бизнес план

- •6.1. Общие положения

- •6.2. Горно-рудное предприятие и его технико-экономические показатели

- •6.3. Исходные данные для оценки

- •6.4. Способ и система разработки месторождения

- •Ориентировочные углы откоса бортов карьера, градусы

- •Важнейшие системы подземной разработки рудных месторождений

- •6.5. Производительность горно-рудного предприятия

- •Поправочные коэффициенты к определению годового понижения горных работ

- •Потери и разубоживание при открытой добыче, %

- •Поправочные коэффициенты к потерям и разубоживанию при открытой добыче

- •Оптимальные сроки существования карьеров

- •Оптимальные сроки существования подземных рудников

- •6.6. Ценность минерального сырья

- •6.7. Капитальные вложения

- •6.8. Эксплуатационные затраты и стоимость продукции

- •6.9. Геолого-экономическая оценка месторождения

- •Коэффициенты дисконтирования

- •Пример расчета денежного потока при оценке месторождения (в миллионах долларов) (норма дисконтирования 10 %)

- •Вопросы для самопроверки

- •Глава 7

- •7.1. Общие положения

- •7.2. Минимальное промышленное содержание

- •7.3. Бортовое содержание

- •Расчет бортового содержания

- •7.4. Максимальное содержание вредных примесей

- •7.5. Минимальная промышленная мощность, минимальный метропроцент (метрограмм)

- •7.6. Максимальная допустимая мощность пустых пород

- •Пример выделения рудных пересечений (минимальная промышленная мощность 4 м; максимальная мощность пустых пород 4 м)

- •7.7. Минимальные запасы изолированных тел полезных ископаемых

- •7.8. Минимальный коэффициент рудоносности

- •7.9. Максимальная глубина подсчета запасов

- •7.10. Требования к качеству полезного ископаемого

- •Вопросы для самопроверки

- •Заключение

- •Рекомендательный библиографический список

- •Оглавление

- •Глава 1. Основы недропользования 9

- •Глава 2. Промышленные типы месторождений 19

- •Глава 3. Опробование полезных ископаемых 35

- •Глава 4. Разведка месторождений полезных ископаемых 106

- •Глава 5. Подсчет запасов 145

- •Глава 6. Геолого-экономическая оценка месторождений. Бизнес-план 188

- •Глава 7. Обоснование кондиций на минеральное сырье 226

Некоторые характеристики измельчительных аппаратов

|

Тип |

Размер частиц, мм |

Производительность, кг/ч |

Мощность двигателя, кВт |

|

|

Питание (максимальный размер) |

Разгрузка (минимальный размер) |

|||

|

Дробилка: щековая ДЩ-150х80 |

80 |

3-10 |

400-650 |

1,7 |

|

щековая ДЩ-100х60 |

60 |

3-10 |

230-400 |

1,0 |

|

валковая ДВ-200х150 |

10 |

0,5-10 |

200-800 |

0,6 |

|

валковая 59-ТДр |

10 |

0,5-4 |

90 |

1,0 |

|

Дисковый истиратель ИДА-175 |

3 |

0,1-0,2 |

40 |

0,5 |

|

Мельница стержневая 8-А-мл |

25 |

0,1-0,3 |

4,0-5,5 |

1,1 |

|

Виброистиратель 75Т-ДР-М |

2-3 |

0,05 |

Менее 0,07 |

0,6 |

Тонкое измельчение осуществляется на дисковых истирателях, виброистирателях и в мельницах. Дисковый истиратель работает по принципу жерновов и состоит из двух дисков подвижного и неподвижного. Истирание материала происходит в зазоре между дисками. Мельница состоит из цилиндра, в который помещены металлические стержни или шары. В цилиндр загружается проба массой 0,5-1 кг и цилиндру придается вращение. Стержни и шары, катаясь в цилиндре, в течение 30-60 мин измельчают пробу до 0,1-0,3 мм. В мельнице обычно одновременно вращается несколько цилиндров, в каждом из которых размещается отдельная проба. Виброистиратель по принципу работы аналогичен мельнице и также состоит из нескольких цилиндров, в каждый из которых загружается не более 200 г материала. Стержни в цилиндре катаются по стенкам за счет его вибрации и раздавливают материал пробы.

По мере уменьшения размера частиц производительность дробления быстро падает, поэтому нецелесообразно измельчать сразу всю пробу до конечного размера. Для повышения производительности обработки пробы после каждой операции измельчения пробу сокращают, соблюдая принцип Ричардса Чечотта, т.е. масса измельченной пробы всегда должна быть больше надежной массы.

Грохочение (просеивание) материала преследует две цели. Вспомогательное грохочение позволяет выделить мелкую фракцию и направить ее на следующую операцию, минуя измельчение самую трудоемкую операцию, что повышает производительность обработки и дает возможность избежать переизмельчения материала пробы. Контрольное грохочение позволяет контролировать максимальный размер частиц после измельчения. Крупные частицы, не прошедшие через сито, возвращаются на повторное дробление.

Грохочение крупного материала осуществляется на грохотах различной конструкции (качающиеся, барабанные, вибрационные и пр.), а мелкого и тонкого материала с помощью ручных и механических сит. Размеры отверстий в грохотах и ситах стандартные и подчиняются геометрической прогрессии с модулем, кратным 2, или 1,58, или 1,26. Распространенные размеры отверстий следующие, мм: 50; 25; 12; 6; 3; 2,5; 2,0; 1,6; 1,25; 1,00; 0,80; 0,63; 0,50; 0,40; 0,315; 0,250; 0,160; 0,125; 0,100. Иногда применяются другие шкалы размеров отверстий сит.

Перемешивание материала пробы производится после дробления перед сокращением пробы с целью получения однородного материала, чтобы при сокращении не снизить достоверность пробы. Пробы большой массы перемешивают путем неоднократного перелопачивания, а малой способом кольца и конуса: материал пробы насыпается в виде конуса, который разворачивается в диск, а потом в кольцо, и эти операции повторяются два-три раза.

Сокращение пробы после каждой операции измельчения производится до надежной массы, допускаемой формулой Ричардса Чечотта. Существуют ручные и механические способы сокращения. Из ручных способов распространены способ кратной отборки, вычерпывания и квартования. При кратной отборке, применяемой для сокращения проб большой массы, в процессе перелопачивания проба раскладывается на несколько конусов, и один из них идет на дальнейшую обработку.

Способ вычерпывания аналогичен рассмотренному выше способу взятия проб, но применяется к измельченному и перемешанному материалу пробы. Способ квартования связан с перемешиванием пробы. Когда конус развернут в диск, на него накладывается крестовина, которая делит его на четыре сектора. Материал их противоположных секторов объединяют для дальнейших операций, а оставшуюся часть направляют в отвал. Такой способ позволяет уменьшить массу пробы в 2 раза за один прием квартования.

Широко применяется сокращение проб желобковым делителем, который обеспечивает перемешивание материала и разделяет пробу на две равные части. В приемный бункер засыпается проба, которая, проходя через делитель, рассыпается в два конечных бункера.

Обработка проб трудоемкая операция. Для ее механизации созданы агрегаты (например, установка УОГП института ВИТР), совмещающие все операции обработки, повышающие производительность и улучшающие условия труда. Но их серийное производство не налажено, что снижает эффективность геолого-разведочных работ.

Для обработки проб на каждом месторождении составляется типовая схема.

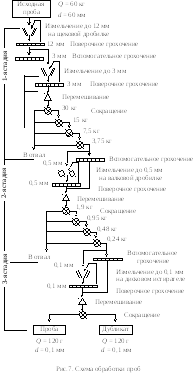

Пример. Рассмотрим составление схемы обработки проб редкометалльной танталит-колумбитовой руды, представленной метасоматически измененным пегматитом (рис.7). Оруденение крайне неравномерное, содержание тантала и ниобия низкое.

Исходная масса пробы Q = 60 кг, максимальный размер частиц исходной пробы d = 60 мм. В основу положена формула Ричардса Чечотта при k = 0,4.

1. Проверим возможность сокращения пробы без измельчения. Надежная масса сокращенной пробы Q = 0,4 x 602 = 1440 кг, что намного больше массы исходной пробы 60 кг, следовательно, пробу сокращать нельзя, необходимо ее измельчать.

2. Определим размер частиц, до которого нужно измельчить пробу. При размере частиц 60 мм следует применять щековую дробилку, степень измельчения в которой равна 4-6, принимаем 5. Тогда после измельчения размер максимальных частиц будет в 5 раз меньше, т.е. 12 мм.

3. Проверим возможность сокращения пробы при d = 12 мм. Надежная масса сокращенной пробы при этой крупности Q = 0,4 122 = 57,6 кг. Но при сокращении исходной пробы 60 кг вдвое получим массу сокращенной пробы 30 кг, что меньше надежной массы, следовательно, пробу и сейчас нельзя сокращать, следует ее дальше измельчать.

4. Выполним следующее измельчение на щековой дробилке до минимальной крупности 3 мм (см. табл.7), т.е. степень измельчения равна 4.

5. Проверим возможность сокращения пробы при d = 3 мм. Надежная масса Q = 0,4 32 = 3,6 кг. До этой массы пробу можно сокращать 4 раза (до 30, 15, 7,5 и 3,75 кг).

6. Аналогичными приемами находим, что пробу нужно далее измельчать на валковой дробилке до 0,5 мм и можно сократить ее до 0,24 кг. Можно сокращать и дальше (надежная масса Q = 0,4 0,52 = 0,1 кг), но нецелесообразно, так как для анализа нужно иметь навеску массой более 100 г и, кроме того, нужно иметь еще и дубликат навески.

Схема применима для всех проб данной руды массой до 60 кг.