- •Разведка и геолого- экономическая оценка месторождений полезных ископаемых

- •Введение

- •Глава 1 основы недропользования

- •1.1. Основы законодательства о недрах

- •1.2. Стадийность геолого-разведочных работ

- •Стадии геолого-разведочных работ [24]

- •Вопросы для самопроверки

- •Глава 2

- •2.1. Геолого-промышленная классификация месторождений

- •2.2. Геолого-промышленные параметры месторождений

- •Группировка месторождений по размеру запасов (Справочники мпр рф по видам минерального сырья, 1997-1998 гг.)

- •Примерные характеристики руд по качеству

- •2.3. Уровни строения месторождений

- •Вопросы для самопроверки

- •Глава 3

- •3.1. Основные положения

- •3.2. Понятие о качестве полезного ископаемого

- •3.3. Взятие проб

- •Основные способы взятия проб

- •Пробы из горных выработок

- •Рекомендуемые сечения борозд, см

- •Пробы из скважин и шпуров

- •Пробы из отбитой руды

- •Факторы, определяющие способ взятия проб

- •3.4. Химическое опробование

- •Обработка рядовых проб

- •Некоторые характеристики измельчительных аппаратов

- •Составление групповых проб

- •Анализ групповых и рядовых проб

- •Ориентировочная чувствительность различных видов анализа (по данным внииягг), %

- •3.5. Минералогическое опробование

- •При отборе мономинеральных проб следует иметь в виду, что состав минерала может изменяться в зависимости от формы агрегатов

- •Пример пересчета химического состава магнетитовой руды на минеральный

- •Пример расчета баланса распределения серебра в полиметаллической руде

- •3.6. Техническое опробование

- •Результаты гранулометрического анализа песка

- •3.7. Технологическое опробование

- •Виды и назначение технологических проб

- •Результаты обогащения медно-цинковой руды

- •3.8. Геолого-технологическое картирование месторождений

- •3.9. Геофизическое опробование

- •3.10. Косвенные методы опробования

- •Расчет зависимости между содержаниями свинца и серебра

- •3.11. Контроль опробования Погрешности опробования

- •Изучение случайных погрешностей

- •Допустимые относительные среднеквадратичные случайные погрешности химического анализа

- •Расчет случайной погрешности химических анализов

- •Изучение систематических погрешностей

- •Коэффициенты вероятности t распределения Стьюдента при вероятности 0,05 (5 %)

- •Расчет систематической ошибки химических анализов на олово

- •Вопросы для самопроверки

- •Глава 4

- •4.1. Общие положения

- •4.2. Система разведки и ее параметры

- •4.3. Изменчивость тел полезных ископаемых и способы ее изучения

- •Геологические способы

- •Математические способы

- •4.4. Системы разведочных работ и их обоснование

- •Вопросы для самопроверки

- •Глава 5 подсчет запасов

- •5.1. Задачи и содержание подсчета запасов

- •5.2. Принципы классификации запасов

- •Сопоставление классификаций запасов, применяемых в разных странах

- •5.3. Исходные данные для подсчета запасов

- •5.4. Оконтуривание рудных тел

- •5.5. Определение параметров, необходимых для подсчета запасов

- •5.6. Методы подсчета запасов

- •Пример подсчета запасов по методу геологических блоков

- •Пример подсчета запасов по методу параллельных сечений

- •5.7. Подсчет извлекаемых запасов компонентов

- •5.8. Новые методы подсчета запасов с применением эвм

- •Пример банка данных по рядовым пробам

- •Данные по разведочным выработкам

- •5.9. Погрешности подсчета запасов и методы их оценки

- •Вопросы для самопроверки

- •Глава 6 геолого-экономическая оценка месторождений. Бизнес план

- •6.1. Общие положения

- •6.2. Горно-рудное предприятие и его технико-экономические показатели

- •6.3. Исходные данные для оценки

- •6.4. Способ и система разработки месторождения

- •Ориентировочные углы откоса бортов карьера, градусы

- •Важнейшие системы подземной разработки рудных месторождений

- •6.5. Производительность горно-рудного предприятия

- •Поправочные коэффициенты к определению годового понижения горных работ

- •Потери и разубоживание при открытой добыче, %

- •Поправочные коэффициенты к потерям и разубоживанию при открытой добыче

- •Оптимальные сроки существования карьеров

- •Оптимальные сроки существования подземных рудников

- •6.6. Ценность минерального сырья

- •6.7. Капитальные вложения

- •6.8. Эксплуатационные затраты и стоимость продукции

- •6.9. Геолого-экономическая оценка месторождения

- •Коэффициенты дисконтирования

- •Пример расчета денежного потока при оценке месторождения (в миллионах долларов) (норма дисконтирования 10 %)

- •Вопросы для самопроверки

- •Глава 7

- •7.1. Общие положения

- •7.2. Минимальное промышленное содержание

- •7.3. Бортовое содержание

- •Расчет бортового содержания

- •7.4. Максимальное содержание вредных примесей

- •7.5. Минимальная промышленная мощность, минимальный метропроцент (метрограмм)

- •7.6. Максимальная допустимая мощность пустых пород

- •Пример выделения рудных пересечений (минимальная промышленная мощность 4 м; максимальная мощность пустых пород 4 м)

- •7.7. Минимальные запасы изолированных тел полезных ископаемых

- •7.8. Минимальный коэффициент рудоносности

- •7.9. Максимальная глубина подсчета запасов

- •7.10. Требования к качеству полезного ископаемого

- •Вопросы для самопроверки

- •Заключение

- •Рекомендательный библиографический список

- •Оглавление

- •Глава 1. Основы недропользования 9

- •Глава 2. Промышленные типы месторождений 19

- •Глава 3. Опробование полезных ископаемых 35

- •Глава 4. Разведка месторождений полезных ископаемых 106

- •Глава 5. Подсчет запасов 145

- •Глава 6. Геолого-экономическая оценка месторождений. Бизнес-план 188

- •Глава 7. Обоснование кондиций на минеральное сырье 226

Результаты обогащения медно-цинковой руды

|

Продукты обогащения |

Выход продуктов , % |

Состав продуктов , % |

Извлечение компонентов , % |

||||

|

Cu |

Zn |

S |

Cu |

Zn |

S |

||

|

Медный концентрат |

7,2 |

24,6 |

2,32 |

39,2 |

80,3 |

3,2 |

11,9 |

|

Цинковый концентрат |

10,6 |

1,45 |

43,2 |

38,0 |

7,0 |

87,1 |

17,0 |

|

Пиритный концентрат |

35,5 |

0,58 |

0,86 |

45,5 |

9,3 |

5,8 |

68,4 |

|

Хвосты |

46,7 |

0,16 |

0,44 |

1,38 |

3,4 |

3,9 |

2,7 |

|

__________________________ Исходная руда 100,0 |

2,10 |

5,18 |

23,6 |

100,0 |

100,0 |

100,0 |

|

В простейшем случае изучается зависимость отдельных показателей обогащения от одного какого-либо фактора, например выход медного концентрата от содержания меди в руде (рис.10). Чем больше меди содержит руда, тем больше выход медного концентрата, т.е. количество продукции, получаемой из руды. Эта зависимость чаще всего линейная и носит статистический характер, так как на выход концентрата влияет не только содержание меди, но и другие факторы (размер зерен и агрегатов халькопирита, наличие в нем включений других минералов, режим обогащения и пр.).

Уравнение баланса вещества (1) позволяет ввести еще один показатель обогащения D = извлекаемое содержание компонента в концентрат. Оно также зависит от состава руды (рис.10), и эта зависимость чаще всего является линейной. Имея две зависимости выход концентрата и извлекаемое содержание D от состава руды , – можно расчетным путем прогнозировать все остальные технологические показатели обогащения.

Пример. Известны зависимости выхода медного концентрата = 4,349 – 0,449 и извлекаемого содержания D = 0,887 – 0,086 от содержания меди в руде (рис.10). Если руда содержит 1,60 % меди, то по приведенным формулам получим: выход медного концентрата = 4,349 1,60 – 0,449 =

В общем случае каждый показатель обогащения зависит от нескольких факторов, что может быть выражено уравнением множественной линейной регрессии.

3.8. Геолого-технологическое картирование месторождений

В связи с тем, что технологические свойства руд подвержены пространственной изменчивости, в целях обеспечения устойчивой работы перерабатывающих предприятий на стадии разведки или в процессе эксплуатации месторождений проводится геолого-тех-нологическое картирование.

Главная цель геолого-технологического картирования – выявление на месторождении технологически однородных блоков и оценка прогнозных показателей обогащения в них.

Информация о размещении технологически однородных блоков (технологических типов и сортов руд) может быть использована либо для раздельной (селективной) выемки руд различного качества, либо для шихтования труднообогатимых руд легкообогатимыми, либо для корректировки режима работы перерабатывающего предприятия. Впервые геолого-технологическое картирование было применено на месторождениях железистых кварцитов Кривого Рога для разделения магнетитовых и гематитовых кварцитов, требующих различных способов переработки, т.е. относящихся к различным технологическим типам руд. Для картирования в ВИМСе был разработан комплект малогабаритных обогатительных приборов (МОЛМ), позволяющий на малообъемных технологических пробах изучать обогатимость различных полезных ископаемых. В дальнейшем геолого-технологическое картирование было введено как обязательное на тех месторождениях, где руды заметно различаются по обогатимости.

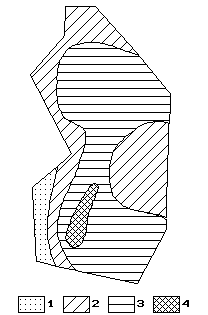

Существуют два способа геолого-технологического картирования: прямой и косвенный. При прямом способе из всех рудных пересечений, соответствующих рядовым или групповым пробам, берут малообъемные технологические пробы, которые испытывают по упрощенной технологической схеме. На основании результатов испытаний составляют технологические карты (рис.11), на которых могут быть отображены, кроме технологических типов и сортов руд, выход концентрата, извлечение полезных компонентов или качество получаемой продукции. Такое картирование получило название собственно технологического [10].

На первом этапе изучают зависимости показателей переработки от геологических факторов с помощью минералого-технологических и сортовых технологических проб. По мере увеличения количества проб зависимости уточняют. В процессе изучения зависимостей устанавливают информативные геологические факторы (химический и минеральный составы, текстурно-структурные особенности, соотношение природных типов руд и др.), т.е. только те особенности руды, которые влияют на показатели ее переработки. На втором этапе осуществляется геологическое картирование информативных факторов. На третьем этапе производится прогнозирование показателей переработки по установленным зависимостям и составляются технологические карты. Косвенное геолого-технологическое картирование является более экономичным по сравнению с прямым, так как резко сокращается количество технологических испытаний, их заменяют прогнозированием технологических показателей переработки руды. Однако косвенное картирование можно применять лишь в тех случаях, когда имеются четкие зависимости показателей переработки от качества руды.

Изучение технологических свойств руд, картирование показателей их переработки играет важную роль при разведке месторождений, так как позволяет выполнить его геолого-экономическую оценку, составить обоснованный проект перерабатывающей фабрики и осуществлять наиболее рациональную эксплуатацию месторождения.