- •Основні

- •Практична робота № 1 Тема: Розрахунок основних параметрів кисневих конверторів.

- •Практична робота №2

- •Практична робота № 3

- •Практична робота № 4 Тема: Розрахунок теплового балансу киснево-конверторної плавки.

- •Практична робота № 5 Тема: Розрахунок потреби обладнання киснево-конверторного цеху.

- •Практична робота № 6 Розрахунок основних параметрів мартенівської печі.

- •Практична робота № 7 Тема: Розрахунок матеріального балансу плавки в мартенівській печі

- •Практична робота № 9 Тема: Розрахунок розкислювання мартенівської сталі.

- •Практична робота № 10 Тема: Розрахунок теплового балансу мартенівської плавки

- •Практична робота № 11 Тема: Розрахунок шихти і матеріального балансу в двохванному сталеплавильному агрегаті.

- •Практична робота №11

- •Прииклад розкислювання сталі 1c26

- •Практична робота 12 Тема: Розрахунок теплового балансу в двохванному сталеплавильному агрегаті.

- •Практична робота №12 Розрахунок потреби обладнання мартенівського цеху.

- •Практична робота 13 Тема: Розрахунок виливниці для злитка киплячої сталі

- •Практична робота 14 Тема: Розрахунок часу затвердення злитка у виливниці

- •Практична робота 15 Тема: Розрахунок температури ліквідус та солідус.

- •Допоміжні практичні роботи для виконання курсових та дипломних робіт Практична робота 16 Тема: Визначення витрати чавуну на виплавку сталі у двованних сталеплавильних агрегатах.

- •Практична робота 17 Тема:Розрахунок розмірів робочого простору дса

- •Практична робота № 18 Тема: Вибір і розрахунок кисневої продувної фурми в дса

- •Практична робота 19 Тема: Розрахунок шихти та матеріального балансу конвертерної плавки з десульфурацією сталі порошковою проволокою силікокальцію.

- •1. Окислювальний напівперіод верхнім фурменим дуттям

- •Маса шлаку без оксидів заліза з відрахуванням переходу кисню у метал при переході сірки у шлак складе, кг :

- •На утворення сульфідів кальцію витрачається сірки, кг:

- •Практична робота №21

- •Практична робота № 22 Тема: Розкислення складнолегованої сталі при ковшовому варіанті розкислення.

- •Практична робота №24

- •Теоретична частина

- •Практична робота № 27 Тема: Розрахунок основних геометричних розмірів кисневого конвертора

- •Практична робота № 28 Тема: Розрахунок основних геометричних розмірів кисневої фурми

- •Практична робота № 29 Тема: Розрахунок кисневих фурм донного дуття.

- •Розрахунок кисневої фурми верхнього дуття.

- •Практична робота № 30 Тема: Розрахунок тривалості періодів плавки

- •Практична робота № 31

- •Практична робота №32

- •Практична робота № 33 Тема: Розрахунок виливниці для злитка спокійної сталі

- •Практична робота № 34 Тема: Розрахунок прибуткової надставки

- •Практична робота № 35 Тема: Розрахунок матеріального і теплового балансів для виплавки сталі в дуговій електропечі з основною футеровкою

- •Практична робота №36 Тема: Визначення розмірів дугової електросталеплавильної печі та її основних електричних параметрів.

- •Практична робота №37 Тема: Проектування відділень цеху та розрахунок обладнання

- •Практична робота №38

- •Потрібно до витрати

- •Практична робота №39

- •Проектування виливниці

- •Компонування потягу

- •Визначення режимних параметрів розливання

Практична робота 15 Тема: Розрахунок температури ліквідус та солідус.

Мета: 1. Закріпити і поглибити теоретичні знання по розділу "Теорія і технологія розливки сталі " програми предмету.

2. Навчитися правильно вибирати та розраховувати температуру ліквідус та солідус.

З. Використовувати одержані знання та навички під час виконання курсових . та дипломних проектів.

Сумарне зниження температури солідус tS = -138,20 oC, а температу-ра солідус tS = 1534-138,20=1396 oC.

Перевети на укр. мову

При непрерывной разливке стали очень важно поддержание оптимального уровня температуры разливаемого металла.

Точный расчет и поддержание температуры металла при разливке необходим для обеспечения высокого качества НЛЗ и стабильности процесса разливки.

Повышенный перегрев металла над температурой ликвидуса способствует увеличению трещиночувствительности заготовок, развитию столбчатой структуры слитка и таких дефектов макроструктуры, как осевая ликвация и центральная пористость. Кроме того, чрезмерно высокая температура разливаемого металла может привести к прорывам НЛЗ по трещинам. При увеличении температуры металла в промковше выше оптимальной величины требуется снижение уровня скоростей вытягивания НЛЗ (ориентировочно, превышение оптимальной температуры разливки на 10 0С требует снижения скорости разли-вки на 5 %).

Необходимая температура металла в промежуточном ковше рассчитывается исходя из температуры ликвидуса для каждой марки стали.

Определим температуру ликвидус заданной марки стали приняв следующий химический состав, %:

0,33 С, 0,75 Si, 1,0 Мn, 0,25 Cr, 0,25 Ni, 0,02 S, 0,02 P.

Расчет температуры ликвидус стали, производится по формуле:

Тл =1534–tсн (1)

где tсн – снижение температуры плавления железа из-за присутствия в нем примесей которое определяется по формуле:

tсн =К1[C, %]+К2[Mn,%+Si,%+ Cr,%+ Ni,%+P,%+S,%] 0С, (2)

где К1 и К2–коэффициенты для различных химических элементов в стали;

[C,%; Mn,%; Si,%; Cr,%, Ni,%, P,%; S,% ] – содержание химических элементов в стали (Заданные значения коэффициентов для различных химических элементов в стали для расчета температуры ликвидус представлены в таблицах 1-2 [1]).

Таблица 1 – Коэффициент К1 при заданном содержании углерода в стали для расчета температуры ликвидус

|

Содержание углерода в стали, % |

0,51 0,60 |

|

К1 |

86 |

Таблица 2 – Коэффициенты К2 различных химических элементов в стали для расчета температуры ликвидуса

|

Химический элемент |

Mn |

Si |

Cr |

Ni |

P |

S |

|

К2* |

5 |

8 |

1,5 |

4 |

30 |

25 |

Расчетная температура ликвидус составит:

tсн =К1[C, %]+К2[Mn,%+Si,%+ Cr,%+ Ni,%+P,%+S,%]= 860,33+51+80,75+ 1,5 0,25+ 0,25 4+0,02 30+0,02 25=45.23=45 оС,

Тл =1534–tсн =1534 – 45=1489 оС.

Рекомендуемая величина перегрева металла в промежуточном ковше над температурой ликвидуса во время разливки на МНЛЗ для низко – и среднеуглеродистых марок стали составляет 30 35 ºС.

Предполагаемые потери температуры металла в ходе разливки:

- в промковше за время разливки одной плавки – 5 10 ºС;

- при переливе металла из сталеразливочного в промежуточный ковш – 30 40 ºС (в зависимости от типа футеровки промковша и номера плавки в серии).

Рекомендуемое превышение температуры металла в сталеразливочном ковше перед разливкой на МНЛЗ должно составлять:

65÷85 ° С – для низко – и среднеуглеродистых марок стали;

Определим температуру солидус стали, содержащей, %:

0,33 С, 1.0 Mn и 0,75 Si. Влиянием фосфора и серы с концентрациями до 0,025 % можем пренебречь.

Рассмотрим уравнения, аппроксимирующие в данной области линию со-лидуса соответствующей бинарной диаграммы.

В интервале (0,150,8) С действительно выражение:

![]() (3)

(3)

Для марганца Л.Кухарем [2] было выведено подобное соотношение:

![]() (4)

(4)

а для кремния им же предложена формула

![]() (5)

(5)

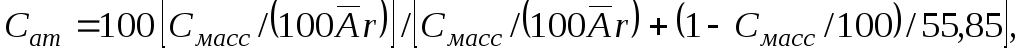

где NC, NMn, NSi – концентрация, % (ат.), указанных элементов.

Процентные (по массе) содержания элементов пересчитаем на атомные

(6)

(6)

где

![]()

![]() – относительная масса элемента.

– относительная масса элемента.

По этому отношению 0,6 % С 2,7325 % (ат.), 0,6 Mn0,6099 % (ат.), 0,3 % Si0,5947% (ат.).

Теперь подставим концентрации NC, NMn и NSi в уравнения (1.3) – (1.4) и рассчитаем снижения температуры солидус: tC = -126,7 oC, tMn = -5,22 oC,

tSi = -6,28 oC.

Суммарное снижение температуры солидус tS = -138,20 oC, а температу-ра солидус tS = 1534-138,20=1396 oC.

Приклад визначення температури ліквідус і солідус для заданої марки

Хімічний склад готової сталі 09ГС приведений в таблиці 3

Таблиця 3 - Хімічний склад готової сталі 09ГС

-

С

Si

Mn

Cr

Ni

Cu

P

S

0,11

0,65

1,5

не більш

0,3

0,3

0,3

0,011

0,010

Тлікв = 1534-Тзн

Тзн =К1[%C]+K2[%Mn+%Si+%P+%S+%Cr+%Ni+%Cu]

де К1 і К2 – коефіцієнти для різних хімічних елементів в сталі;

[%C; %Mn; %Si; %P; %S; %Cr; %Ni; %Cu] – зміст хімічних елементів в сталі (задані значення коефіцієнтів для різних хімічних елементів в сталі для розрахунку температури ліквідус представлені в таблицях 2.40 і 2.41)

Згідно таблиця 1 – Коефіцієнт К1 при заданому вмісті вуглецю в сталі для розрахунку температури ліквідус

|

Вміст вуглецю в сталі % |

0,11 0,50 |

|

К1 |

88 |

Згідно таблиця 2– Коэффициенты К2 различных химических элементов в стали для расчета температуры ликвидуса

|

Химический элемент |

Mn |

Si |

Cr |

Ni |

P |

S |

|

К2* |

5 |

8 |

1,5 |

4 |

30 |

25 |

Тзн= 88*0,11+[5*1,5+8*0,65+30*0,011+25*0,010+1,5*0,3+4*0,3+5*0,3]=

=27 0С

Tлікв=1534-27=1507 0С

Перевищення температури металу в сталеразливном ковші перед розливан- ням на МБЛЗ, що рекомендується, повинне складати 65÷85 0С. Тому з урахуванням втрат температура металу перед розливанням в сталеразливном ковші складе 1580 0С.

Додаток 15

Масовий зміст елементів у сталі

|

Варіант |

Марка сталі |

Масовий зміст елементів у готовій сталі |

||||

|

С |

Мп |

Si |

S |

Р |

||

|

не більш |

не більш |

|||||

|

1 |

Зсп |

0,14- 0,20 |

0,40-0,65 |

0,15-0,30 |

0,050 |

0,040 |

|

2 |

5сп |

0,28-0,37 |

0,50-0,80 |

0,20-0,40 |

0,050 |

0,040 |

|

3 |

10 |

0,07-0,14 |

0,35-0,65 |

0,17-0,37 |

0,040 |

0,035 |

|

4 |

20 |

0,17-0,24 |

0,35-0,65 |

0,17-0,37 |

0,040 |

0,035 |

|

5 |

А515-6 |

0,14-0,21 |

0,60-0,90 |

0,15-0,40 |

0,035 |

0,035 |

|

6 |

А36 |

0,15-О,20 |

0,85-1,15 |

0,17-0,37 |

0,040 |

0,040 |

|

7 |

St 37-2 |

0,12-0,17 |

0,40-0,60 |

0,15-0.30 |

0,035 |

0,035 |

|

S |

St44-2 |

0,15-О,20 |

0,40-0,60 |

0,10 -0,25 |

0,040 |

0,040 |

|

9 |

15Г |

0,12-0,19 |

0,70-1,00 |

0,17-0,37 |

0,035 |

0,035 |

|

10 |

St 52-3 |

0,15-0,20 |

1,2-1,60 |

0,35-0,55 |

0,030 |

0,035 |

|

11 |

17ГС |

0,14-0,20 |

1,00-1,40 |

0,40-0,60 |

0,030 |

0,030 |

|

12 |

А |

0,17-0,21 |

0,40-1,00 |

0,15-0,30 |

0,040 |

0,040 |

|

13 |

Е |

0,13-0,18 |

0,70-1,40 |

0,15-0,30 |

0,040 |

0,040 |

|

14 |

D40 |

0,12-0,18 |

0,90-1,60 |

0,15-0,30 |

0,035 |

0,035 |

|

15 |

А 572-50 |

0,14-0,20 |

0,85-1,25 |

0,15-0,40 |

0,050 |

0,040 |

|

16 |

А 516-55 |

0,12-0,18 |

0,60-0,90 |

0,15-0,40 |

0,035 |

0,035 |

|

17 |

А 516-70 |

0.14-0.22 |

0,85-І,21 |

0,15-0,40 |

0,035 |

0,035 |

|

18 |

АВ/ЕН |

0,12-0,18 |

1,20-1,60 |

0,17-0,50 |

0,040 |

0,040 |

|

19 |

А 572-65 |

0,14-0.23 |

0,90-1,30 |

0,15-0,40 |

0,050 |

0,040 |

|

20 |

А 572-60 |

0,14-0,25 |

0,90-1,30 |

0,15-0,40 |

0,050 |

0,040 |

|

21 |

А 572-42 |

0,14-0,20 |

0,85-1,25 |

0,15-0,40 |

0,050 |

0,040 |

|

22 |

LRA |

О,14-0,22 |

0,30-0,60 |

0.17-0.37 |

0,030 |

0,040 |

|

23 |

ЗПС |

0,14-О,22 |

0,40-0,65 |

0,05-0,17 |

0,050 |

0,040 |

|

24 |

SS400 |

0.14-0.22 |

0.40-0.60 |

0,17-0,37 |

0,030 |

0,030 |

|

25 |

30 |

0,27-0,35 |

0,50-0,80 |

0,17-0,37 |

0,040 |

0,035 |