- •Автоматизация технологических процессов и производств

- •220200.62.1 – Автоматизация технологических процессов и производств (в машиностроении)

- •1. Информация о дисциплине

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы

- •1.2.1. Содержание дисциплины по гос

- •1.2.2. Объем дисциплины и виды учебной работы

- •1.2.3. Перечень видов практических занятий и контроля

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа (объем 140 часов) Введение (4 часа)

- •Раздел 1. Автоматизация технологических процессов на базе локальных средств (28 часов)

- •1.1. Автоматизированный технологический процесс в машиностроении

- •1.2. Оборудование автоматизированных производств

- •1.3. Автоматизация процессов сборки

- •Раздел 2. Комплексная автоматизация производственных систем обработки (28 часов)

- •2.1. Гибкие производственные системы

- •2.2. Автоматизированные транспортно-складские системы

- •2.3. Система автоматического контроля гпс

- •Раздел 3. Моделирование работы технологических систем

- •3.2. Моделирование работы гпс

- •Раздел 4. Автоматизация подготовки информационного и программного обеспечения (16 часов)

- •4.1. Информационная подготовка автоматизированных производств

- •4.2. Автоматизированная разработка программного обеспечения процессов обработки изделий

- •Раздел 5. Автоматические линии (20 часов)

- •5.1. Автоматические линии последовательного действия

- •5.2. Автоматические линии параллельного действия

- •5.3. Автоматические линии последовательно-параллельного действия

- •Раздел 6. Интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями (20 часов)

- •6.1. Основы построения интегрированных систем управления

- •6.2. Автоматизированные системы управления технологическими процессами

- •6.3. Системы автоматизации управления предприятиями

- •Заключение (4 часа)

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины для студентов очной формы обучения

- •2.2.2. Тематический план дисциплины для студентов очно-заочной формы обучения

- •2.2.3. Тематический план дисциплины для студентов заочной формы обучения

- •2.3. Структурно-логическая схема дисциплины

- •2.4. Временной график изучения дисциплины при использовании информационно-коммуникационных технологий

- •2 25 .5. Практический блок

- •2.5.1. Практические занятия

- •2.5.1.1. Практические занятия (очная форма обучения)

- •2.5.1.2. Практические занятия (очно-заочная форма обучения)

- •2.5.1.3. Практические занятия (заочная форма обучения)

- •2.5.2. Лабораторный практикум

- •2.5.2.1. Лабораторные работы (очная форма обучения)

- •2.5.2.2. Лабораторные работы (очно-заочная форма обучения)

- •2.5.2.3. Лабораторные работы (заочная форма обучения)

- •2.6. Балльно-рейтинговая система оценки знаний

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект Методические указания к изучению дисциплины

- •Введение

- •Вопросы для самопроверки

- •Раздел 1. Автоматизация технологических процессов на базе локальных средств

- •Тема 1.1. Автоматизированный технологический процесс в машиностроении

- •Вопросы для самопроверки по теме 1.1

- •Тема 1.2. Оборудование автоматизированных производств

- •1.2.1. Управление технологическим оборудованием

- •Вопросы для самопроверки по теме 1.2

- •Тема 1.3. Автоматизация процессов сборки

- •Вопросы для самопроверки по теме 1.3

- •Раздел 2. Комплексная автоматизация производственных систем обработки

- •Тема 2.1. Гибкие производственные системы

- •Вопросы для самопроверки по теме 2.1

- •Тема 2.2. Автоматизированные транспортно-складские системы

- •Складские системы

- •Транспортные системы

- •Вопросы для самопроверки по теме 2.2

- •Тема 2.3. Система автоматизированного контроля гпс

- •Система поддержания работоспособности гпм

- •Контроль состояния инструмента в гпм

- •Размерный контроль в гпс

- •Адаптивное управление процессом обработки

- •Вопросы для самопроверки по теме 2.3

- •Тема 2.4. Автоматизированная система инструментального обеспечения

- •Вопросы для самопроверки по теме 2.3

- •Тема 2.5. Автоматизированная система удаления отходов

- •Способы дробления стружки

- •Система стружкоудаления

- •Вопросы для самопроверки по теме 2.5

- •Раздел 3. Моделирование работы технологических систем

- •Тема 3.1. Моделирование процессов обработки резанием

- •Вопросы для самопроверки по теме 3.1

- •Тема 3.2. Моделирование работы гпс

- •3.2.1. Основные понятия и классификация систем массового обслуживания

- •3.2.2. Потоки заявок

- •3.2.3. Дисциплины обслуживания

- •3.2.4. Параметры и характеристики смо

- •3.2.5. Одноканальные смо с ограниченным количеством мест в очереди и терпеливыми заявками

- •3.2.6. Многоканальные смо с ограниченным количеством мест в очереди и с нетерпеливыми заявками

- •Вопросы для самопроверки по теме 3.2

- •Раздел 4. Автоматизация подготовки информационного и программного обеспечения

- •Тема 4.1. Информационная подготовка автоматизированных производств

- •Основные виды современной компьютерной графики

- •Вопросы для самопроверки по теме 4.1

- •4.2. Автоматизированная разработка программного обеспечения процессов обработки изделий

- •Передача данных на станок с чпу

- •Вопросы для самопроверки по теме 4.2

- •Раздел 5. Автоматические линии

- •Тема 5.1. Автоматические линии последовательного действия

- •Вопросы для самопроверки по теме 5.1

- •Тема 5.2. Автоматические линии параллельного действия

- •Вопросы для самопроверки по теме 5.2:

- •Тема 5.3. Автоматические и линии последовательно-параллельного действия

- •Вопросы для самопроверки по теме 5.3

- •Раздел 6. Интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями

- •Тема 6.1. Основы построения интегрированных систем управления

- •Планирование производства

- •Диспетчирование

- •Оперативное управление

- •Вопросы для самопроверки по теме 6.1

- •Тема 6.2. Автоматизированные системы управления технологическими процессами

- •Вопросы для самопроверки по теме 6.2

- •Тема 6.3. Системы автоматизации управления предприятиями

- •6.3.1. Информационная поддержка жизненного цикла продукта cals-технологии

- •Вопросы для самопроверки

- •Заключение

- •3.3. Глоссарий (краткий словарь терминов)

- •3.4. Технические средства обеспечения дисциплины

- •3.5. Методические указания к выполнению лабораторных работ

- •Лабораторная работа №1

- •Расчет уровня автоматизации технологического оборудования

- •Со средствами автоматизации

- •Цель работы

- •2. Содержание лабораторной работы

- •3. Порядок проведения лабораторной работы

- •3. Содержание лабораторной работы

- •Порядок выполнения работы

- •3. Порядок выполнения лабораторной работы

- •4. Содержание отчета

- •3.6. Методические указания к проведению практических занятий

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4. Блок контроля освоения дисциплины

- •4.1. Общие указания

- •1. Задание на курсовую работу и методические указания к ее выполнению.

- •2. Блок тестов текущего контроля.

- •3. Блок итогового контроля.

- •4.2. Задание на курсовую работу и методические указания к ее выполнению

- •4.2.1. Задание на курсовую работу

- •Маршрут перемещения элемента материального потока

- •4.2.2. Методические указания к выполнению курсовой работы

- •4.3. Текущий контроль Тренировочные тесты Тест №1 (по разделу 1)

- •Тест №2 (по разделу 2)

- •Тест №3 (по разделу 3)

- •Тест №4 (по разделу 4)

- •Тест №5 (по разделу 5)

- •Тест №6 (по разделу 6)

- •4.4. Итоговый контроль

- •4.4.1. Вопросы для подготовки к экзамену

- •Министерство образования и науки рф

- •Курсовая работа

- •Содержание

- •191186, Санкт-Петербург, ул. Миллионная, 5

Вопросы для самопроверки по теме 5.1

По какому принципу строятся технологические процессы для последовательных автоматических линий?

Для чего производится разделение автоматических линий на участки?

Как изменяются внецикловые потери при увеличении количества позиций?

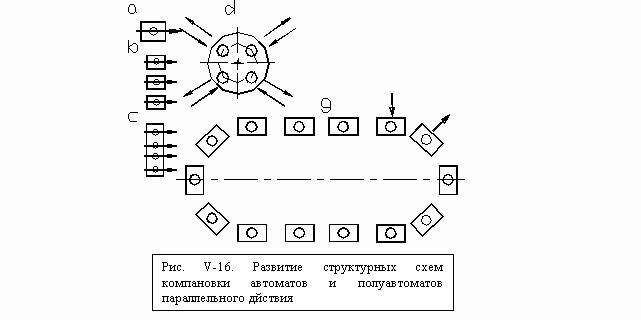

Тема 5.2. Автоматические линии параллельного действия

Многие процессы, например обработка давлением (штамповка, вытяжка, пробивка, обрезка, чеканка и т. д.), сборка, контроль и др., обладают малой длительностью составных операций дифференцированного технологического процесса (порядка одной секунды и менее). Это практически исключает возможность дальнейшего дифференцирования технологического процесса путем дробления составных операций.

Концентрация разноименных операций в многопозиционных автоматах, как правило, нерациональна, так как время обработки меньше времени холостого хода (поворота шпиндельного блока). Для таких операций более целесообразно создание многопозиционных автоматов параллельного действия с концентрацией одноименных операций.

В основе создания автоматов параллельного действия использованы однопозиционные машины, выполняющие отдельные операции дифференцированного технологического процесса.

Однако любая однопозиционная машина (рис. 5.5, а) имеет ограниченную производительность; при, более высоких требованиях приходится применять несколько параллельно работающих машин, выполняющих одни и те же операции (рис. 5.5, б). При объединении таких автоматов в одну конструкцию появляется простейший автомат параллельного действия (рис. 5.5, в), который представляет собой, по существу, группу однопозиционных автоматов, скомпонованных на одной станине. Это позволяет не только сократить занимаемую площадь, но и упростить конструкцию по сравнению с отдельными автоматами.

Рис. 5.5. Развитие структурных схем компоновки автоматов параллельного действия

Более удобным с точки зрения обслуживания является автомат с расположением рабочих шпинделей по окружности (рис. 5.5, г), как более компактный. Однако при ручной загрузке полуавтомат нельзя пустить, пока все заготовки не будут сменены. С этой точки зрения более приемлемой является схема на рис. 5.5, д. Здесь автомат или полуавтомат имеет центральный распределительный вал с равномерным вращением, а блок шпинделей остается неподвижным.

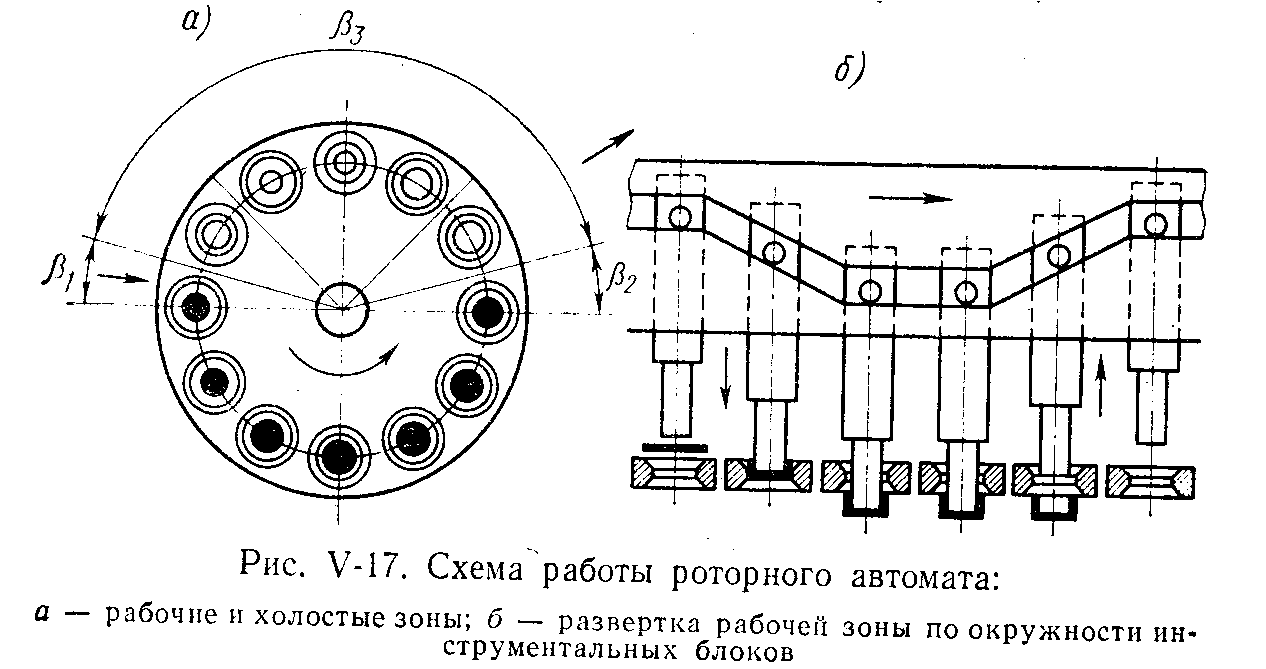

Автоматы, в которых обработка деталей в этом случае производится на ходу при непрерывном вращении стола, получили название роторных и нашли широкое применение в самых различных отраслях производства.

Роторный принцип работы дает возможность производить загрузку и съем обрабатываемых деталей всегда в одной зоне, что позволяет легко встраивать автоматы в линию, а при ручной загрузке обеспечивать максимальные простоту и удобство. По окружности рабочего ротора (рис. 5.6, а), который имеет непрерывное транспортное движение, расположены рабочие шпиндели, которые включают инструментальные блоки для выполнения заданных операций (на рис. 5.6, б – пуансон и матрица для штамповки изделий типа колпачков). Под действием системы неподвижных торцовых копиров, расположенных сверху и снизу, некоторые элементы инструментальных блоков (пуансоны, выталкиватели и т. д.) получают в процессе вращения ротора осевые перемещения, которые являются технологическими движениями (рис. 5.6, б).

При большом количестве позиций расположение их по окружности становится невыгодным из-за большого холостого пространства в центре. В этих случаях применяется конвейерная схема компоновки.

Рис. 5.6. Схема роботы роторного автомата:

а – рабочие и холостые ходы, б – развертка рабочей зоны

При анализе производительности автоматов параллельного действия необходимо учитывать влияние тех же факторов, что и для автоматов последовательного действия.

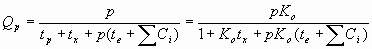

Очевидно, в автомате параллельного действия за один рабочий цикл выдается не одна, а р готовых изделий:

![]() .

.

Время обработки детали в автоматах параллельного действия по сравнению с однопозиционной машиной (см. рис. 5.5, а) не изменяется, следовательно, К = Ко, tp = const.

Суммарные внецикловые потери по сравнению с однопозиционной машиной возрастают в р раз, так как р рабочих позиций имеют р комплектов инструментов для полной обработки детали. Число механизмов по сравнению с однопозиционной машиной также увеличивается в р раз.

Следовательно, производительность автоматов параллельного действия можно выразить формулой

.

.

По этой же формуле определяют и производительность конвейерных автоматов (см. рис. 5.5, д).

В случае, если имеется группа из р однопозиционных автоматов, работающих параллельно (см. рис. 5.5, б), производительность, естественно, увеличивается в р раз, так как внецикловые потери сохраняются на прежнем уровне. Производительность группы независимо работающих автоматов определяется по формуле

![]() .

.

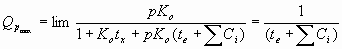

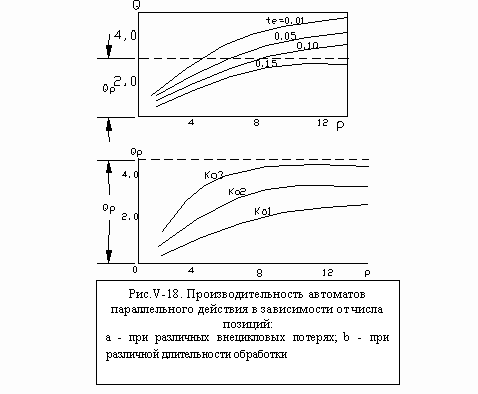

Как показывают графики (рис. 5.7, а, б), в противоположность машинам последовательного действия автоматы параллельного действия не имеют точки максимума производительности. Увеличение числа параллельных позиций не может привести к падению производительности. Графики показывают, что постепенно рост производительности замедляется, асимптотически приближаясь к некоторому пределу, величину которого можно определить при условии р → ∞:

.

.

Рис. 5.7. Производительность автомата параллельного действия: а) – при различных внецикловых потерях; б) – при различной длительности обработки