- •11.2. Состав средств на оплату труда 441

- •Глава 11 т7

- •Планирование средств на оплату труда

- •11.1. Цели, задачи и технология планирования средств на оплату труда

- •11.2. Состав средств на оплату труда

- •11.3. Анализ фонда заработной платы

- •Глава 12 497

- •Глава 13 41

- •Глава 14 563

- •11.4. Планирование фонда оплаты труда

- •1. Выбор форм и систем оплаты труда.

- •2. Методы определения планового фонда оплаты труда.

- •11.6. Планирование фонда заработной платы

- •Глава 11. Планирование средств на оплату труда

- •Л 6, раздел 6.1, с. 198-209.

- •Ji40, раздел 16, с. 314-328.

- •Глава 12

- •12.1. Цели, задачи и содержание планирования потребности в материально-технических ресурсах

- •12.2. Определение потребности в материально-технических ресурсах

- •1. Потребность в сырье и материалах.

- •Глава 12. Планирование потребности в мтр

- •2. Потребность в топливе и энергии.

- •Глава 12 497

- •Глава 13 41

- •Глава 14 563

- •3. Потребность в оборудовании.

- •12.3. Изучение рынка сырья и материалов

- •12.4. Планирование закупок материальных ресурсов

- •Ji11, раздел 7, с. 110-126.

- •Л 39, раздел 8, с. 65-73.

- •Л 40, раздел 13, с. 243-244.

- •Глава 13

- •13.1. Цели, задачи и содержание планирования издержек

- •13.2. Состав затрат, включаемых в плановую себестоимость продукции, работ, услуг

- •13.3. Планирование снижения себестоимости продукции по технико-экономическим факторам

- •13.4. Расчет плановых калькуляций себестоимости продукции

- •13.5. Планирование сметы затрат на производство продукции

- •13.6. Планирование себестоимости товарной и реализуемой продукции

- •Глава 14

- •14.1. Цели, задачи и функции финансового планирования

- •§1 2 3 Показатели If вценах базисного года вценах планируемого года

- •10 20 30 40 50 60 70 80 90 Единицы продукции

- •10 20 30 40 50 60 70 80 90 Единицы продукции

- •Глава 15

- •15.1. Цели, задачи и содержание оперативно-календарного планирования

- •15.3. Распределение производственной программы по плановым периодам

- •15.4. Выбор метода изготовления производственной программы

- •15.5. Оперативно-календарное планирование в массовом производстве

- •15.6. Оперативно-календарное планирование в серийном производстве

- •15.7. Оперативно-календарное планирование в единичном производстве

- •15.8. Зарубежный опыт оперативно-календарного планирования

- •Глава 15. Оперативно-календарное планирование 648

- •Глава 16

15.6. Оперативно-календарное планирование в серийном производстве

Значительное число машиностроительных предприятий имеют серийный тип производства. Серийные участки, как правило, имеются на предприятиях всех типов производства.

Объектами планирования в серийном производстве служат серия и партия продукции. Под серией понимается число изделий, одинаковых по конструкции и технической характеристике. Для серийного производства характерна обработка деталей и сборочных единиц партиями. Под партией понимается планируемое и учитываемое число одинаковых деталей или сборочных единиц, одновременно запускаемых в производство и обрабатываемых соднократ- ной затратой подготовительно-заключительного времени.

Межцеховое оперативно-календарное планирование в серийном производстве характеризуется следующими особенностями:

движение производства во времени определяется календар- но-плановыми нормативами, на основе которых разрабатываются оперативные планы;

закрепление номенклатуры деталей и узлов за цехами и рабочими местами приобретает постоянный характер в соответствии с их специализацией;

номенклатура цеховых программ строится комплектно (на изделие, узел, группу);

количественные задания определяются по комплектовочным номерам;

календарное распределение заданий осуществляется в виде назначения сроков запуска и выпуска партий деталей.

Внутрицеховое планирование серийного производства характеризуется тем, что при комплектной системе количественные задания участкам определяются в подетальных номенклатурно-количествен- ных позициях, устанавливаемых расчленением комплектов, предусмотренных планом цеха, а в программе на месяц устанавливаются сроки запуска и выпуска соответствующих партий деталей.

В основе планирования серийного производства лежат календар- но-плановые нормативы, включающие: размер партии изготовления изделия; периодичность запуска партии; производственный цикл; опережение запуска — выпуска партий деталей, узлов и изделий; нормальный уровень заделов и общего незавершенного производства. Используя эти нормативы, строят календарные графики работы производственных бригад и участков.

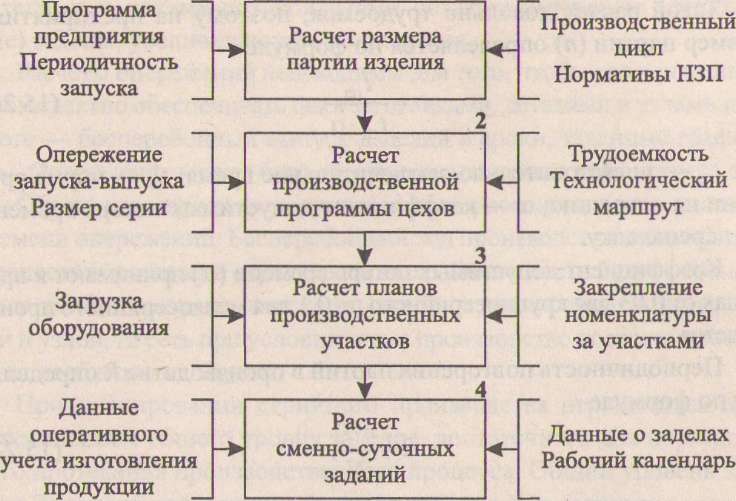

Рассмотрим методику И алгоритм расчета основных нормативов и оперативных планов (рис. 15.3).

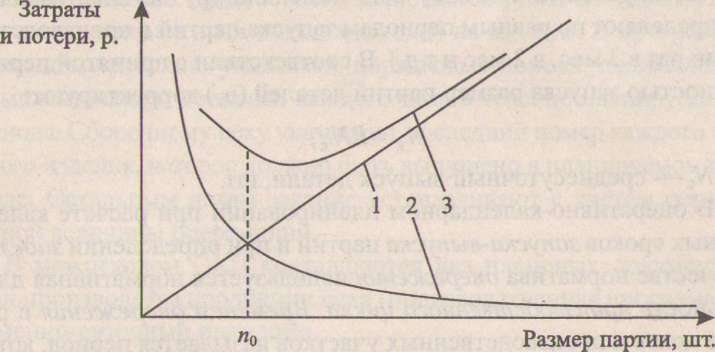

Размер партии деталей, сборочных единиц. С точки зрения экономической эффективности целесообразна работа большими партиями, ибо при этом рабочие достигают более высокой производительности, так как уменьшается подготовительно-заключительное время /пз, приходящееся на одну деталь. Однако увеличение партий деталей ведет к увеличению производственного цикла и росту незавершенного производства. Поэтому нахождение выгодной (оптимальной) величины партии сводится к установлению такого числа деталей, при котором минимальны затраты на одну деталь (рис. 15.4).

1

Рис.

15.3. Алгоритм оперативно-календарного

планирования серийного

производства

Рис.

15.4. Зависимость затрат от размера

партии: 1 — потери от связывания оборотных

средств; 2 — затраты на переналадку; 3

— сумма затрат и потерь; щ — наивыгоднейшая

величина партии, при которой сумма

затрат по переналадке и потерь от

связывания оборотных средств наименьшая

Такой расчет довольно трудоемок, поэтому на предприятиях размер партии (п) определяется по формуле

(15.26)

/ш- а

где tm — подготовительно-заключительное время; tm — норма времени на операцию; а — коэффициент допустимых потерь времени на переналадку. >

Коэффициент допустимых потерь времени (а) принимают в пределах от 0,03 для крупносерийного до 0,1 для мелкосерийного производства.

Периодичность повторения партий в производстве R определяют по формуле

R=—, (15.27)

N

где п — размер партии деталей; Т — планируемый период, дни; N— программа запуска (выпуска) деталей за период Т.

В многономенклатурном производстве установление для каждой детали индивидуального размера партии усложняет календарное планирование. Поэтому всю номенклатуру деталей изделия распределяют по равным периодам запуска партий в производство (один раз в 3 мес, в 2 мес и т.д.). В соответствии с принятой периодичностью запуска размер партий деталей (пк) корректируют:

"к

где Nc — среднесуточный выпуск детали, шт.

В оперативно-календарном планировании при расчете календарных сроков запуска-выпуска партий и при определении заделов в качестве норматива опережения используется нормативная длительность производственного цикла. Временем опережения в работе цехов и производственных участков называется период, который отделяет более ранние сроки начала или окончания работы заготовительных и обрабатывающих цехов от окончательного срока выпуска изделий.

Учитывая, что в каждом цехе могут иметь место отклонения от запланированных сроков выпуска партий, между цехами-изготовителями и цехами-потребителями создают резервные (страховые) заделы, увеличивающие опережение.

Расчеты опережений необходимы для того, чтобы своевременно и комплектно обеспечивать цехи заготовками, деталями и узлами и в итоге — бесперебойный выпуск изделий в сроки, заданные графиком. Опережение может быть выражено в днях или комплектах.

Объем незавершенного производства рассчитывают с учетом времени опережений. Бесперебойный ход производства может бьггь осуществлен только в случае, если все рабочие места будут обеспечены необходимым количеством заготовок, полуфабрикатов, деталей и узлов, то есть при условии, что в производстве постоянно имеются необходимые заделы.

При планировании серийного производства ограничиваются определением общего уровня заделов, достаточного для нормального протекания производственного процесса. Общий уровень задела Z зависит от суточного выпуска изделия Nc и величины опережения т:

Z=NC т. (15.28)

На системе опережений разработан машинокомплектный метод планирования. Сущность его заключается в том, что задания цехам устанавливают в комплектах деталей на изделие. В программе по каждому изделию указывают порядковые номера, подлежащие укомплектованию деталями каждого цеха в течение планируемого периода. Сборочному цеху указывают последний номер каждого готового изделия, которое должно быть выпущено в планируемом периоде. Остальным цехам задание устанавливают с учетом нормативной величины опережений.

В межцеховом ОКП составляются два плановых документа: план производства продукции цеха (производственная программа) и сменно-суточный план цеха.

Производственная программа цеха составляется в несколько этапов. На первом этапе на основании технической спецификации и расцеховки изделий для каждого цеха определяют список узлов, комплектов или деталей, подлежащих изготовлению в планируемом месяце, и рассчитывают их количество. Основанием для составления количественного задания по каждой позиции номенклатуры служит потребность в этих изделиях для выполнения задания цехом-потребителем. При этом учитывают данные о наличии указанных деталей на промежуточных складах, а также сведения об ожидаемом выполнении заданий цехами на 1-е число планируемого месяца. В тех случаях, когда задел деталей узлов и комплектов недостаточен для выполнения программы планируемого месяца, детали, узлы, комплекты включают в программу в таком количестве, которое обеспечивает и текущие потребности цехов-потребителей в течение планируемого месяца, и доведение заделов до нормального уровня. »

На втором этапе на основании норм времени на детали, комплекты или узлы рассчитывают общую трудоемкость программы и сопоставляют ее с пропускной способностью цехов. Если загрузка оказывается больше пропускной способности, разрабатывают организационно-технические мероприятия, обеспечивающие выполнение программы. При необходимости может быть увеличено число смен работы оборудования, в крайнем случае предусматривается ввод дополнительного оборудования.

Программа разрабатывается в последовательности, обратной ходу технологического процесса, и содержит данные об изготавливаемых в данном квартале (месяце) изделиях; наименовании подлежащих изготовлению деталей и сборочных единиц, закрепленных за данным цехом; количестве деталей в незавершенном производстве; запуске деталей и их выпуске в текущем месяце и квартале.

Внутрицеховое ОКП заключается в распределении заданной цеху программы по отдельным производственным участкам, а на участках — по рабочим местам; в оперативной подготовке к выполнению заданий; в учете хода производства; в оперативном регулировании хода производственного процесса. Программу цеха распределяют по его участкам с учетом их специализации. При технологической специализации участка планово-диспетчерское бюро цеха (ПДБ) формирует его программу исходя из более полной загрузки оборудования, минимального межоперационного пролеживания партий деталей и соблюдения сроков их поставок участкам или цехам-потребителям.

При наличии предметных участков распределение программы облегчается благодаря закреплению определенной номенклатуры деталей за каждым участком. Это создает объективные предпосылки для ритмичной работы. По номенклатуре деталей или сборочных единиц, закрепленных за участком, ПДБ выдает мастеру участка календарный график запуска-выпуска партий в каждую декаду (неделю) планируемого месяца. В зависимости от обеспеченности и подготовки рабочих мест мастер с плановиком устанавливают очередность запуска партий по дням каждой декады (недели).

Текущее оперативное планирование осуществляется на основе систематического учета фактического хода производства, сравнения его с предварительно намеченными календарными сроками. Для устранения возникающих отклонений составляется сменно- суточный план (задание) цеха.

Основанием для составления сменно-суточного плана являются месячный план производственного участка и календарные графики запуска-выпуска партий; данные оперативного учета о фактическом выполнении плана; сведения о наличии материала, заготовок, оснастки, технической документации. Пользуясь этими данными, в сменно-суточный план включают в первую очередь те детали, отсутствие которых задерживает последующие этапы производственного процесса; во вторую очередь — детали, выпуск которых намечен планом на данные смену-сутки. В этот план включают только те детали, которые обеспечены всем необходимым для их выполнения: материалом, оснасткой, документацией, что заставляет плановиков перед составлением плана проверить эту обеспеченность.

С применением ЭВМ появилась возможность широко использовать в серийном производстве подетальную систему планирования, которая отличается большей четкостью в планировании и оперативностью в работе. Механизация и автоматизация расчетов по оперативно-календарному планированию серийного производства предусматривают централизованный расчет нормативов, обеспечивают механизированный учет хода производства и осуществляют плановые согласованные расчеты квартальных, месячных и сменно-суточных заданий цехам, участкам и рабочим местам.