- •Сервис транспортных, технологических машин и оборудования в нефтегазодобыче

- •Введение

- •Транспортный комплекс в нефтегазовой отрасли

- •Сервис транспортных и технологических машин и оборудования и его место в нефтегазовом комплексе

- •История создания автомобиля, трактора и развития отечественного автотракторостроения

- •Структура транспортного комплекса в нефтегазовой отрасли

- •Основы конструкции транспортно-технологических машин

- •Общее устройство транспортно-технологических машин

- •Существующие кинематические схемы трансмиссий ттм. Основные схемы привода навесного оборудования

- •Существующие схемы гидропривода ттм

- •Типы гидрораспределителей. Принцип действия золотникового трехпозиционного распределителя

- •Конструктивные особенности гидроприводов ттм, требования к их ремонту

- •Теория рабочих процессов ттм

- •Силы, действующие на машину

- •Сила суммарного сопротивления дороги

- •Сила сопротивления воздушной среды

- •Сила сопротивления разгону

- •Уравнение движения машины

- •Силовой баланс машины

- •Мощностной баланс автомобиля и трактора

- •Влияние эксплуатационных факторов на топливную экономичность машины

- •Управляемость колесной машины

- •Боковой увод и поворачиваемость машины

- •Проходимость колесных и гусеничных машин. Требование к проходимости автомобиля

- •Геометрические параметры проходимости и маневренности колесных машин

- •Преимущества полноприводных схем трансмиссий транспортно-технологических машин при преодолении препятствий

- •Конструкция и расчет ттм

- •Назначение, классификация и требования к муфтам сцеплений

- •Преимущества и недостатки гидротрансформатора в сравнении с гидромуфтой

- •Конструктивная схема и принцип работы электромагнитных сцеплений

- •Классификация фрикционных сцеплений

- •Порядок определения основных размеров фрикционного сцепления

- •Порядок определения конструктивных параметров трансмиссии

- •Назначение, классификация и конструкции коробок передач ттм

- •Требования, предъявляемые к коробкам передач

- •Основные принципы работы двухвальных и трехвальных коробок передач

- •Особенности работы коробок передач с подвижными шестернями и постоянным зацеплением шестерен

- •Определение передаточных чисел коробки передач

- •Расчет геометрических параметров коробки передач

- •Назначение, классификация и конструкция соединительных муфт

- •Шарнирные соединительные муфты

- •Назначение, классификация и конструкция главной передачи ттм

- •Основные конструктивные схемы двойных передач задних ведущих мостов ттм

- •Механизмы поворота гусеничной техники. Принцип работы, порядок расчета

- •Дифференциалы колесных машин. Классификация, принцип действия, способы блокировки

- •Назначение и конструкция конечной передачи ттм

- •Тормоза колесных и гусеничных машин. Классификация, требования, области применения различных конструкций

- •Конструктивные схемы ленточных тормозов. Преимущества и недостатки

- •Колодочные тормоза

- •Дисковые тормоза. Конструктивные схемы, порядок расчета

- •Приводы управления механизмами трансмиссии ттм

- •Порядок расчета гидравлического привода управления механизмами трансмиссии ттм

- •Приводы управления механизмами с усилителями. Классификация, принцип действия

- •Назначение и конструкция ходовой части ттм

- •Остовы ттм. Требования, классификация, особенности конструкций

- •Требования к передним осям ттм и их классификация

- •Установка колес на передних осях ттм

- •Ходовая часть гусеничной специальной тракторной техники

- •Существующие схемы подвесок гусеничной машины. Их преимущества и недостатки

- •Конструкция гусеничного движителя и требования, предъявляемые к его элементам

- •Типы зацепления ведущих колес с гусеничной цепью

- •Назначение, классификация и требования к направляющим колесам. Конструктивные решения креплений направляющих колес

- •Опорные и поддерживающие катки. Назначение, требования, особенности конструкций

- •Гусеничные цепи. Классификация, требования, особенности конструкций

- •Назначение, требования и классификация рулевых управлений ттм

- •Передаточное число рулевого управления

- •Конструкции рулевых механизмов ттм

- •Усилители рулевых управлений ттм и требования к ним

- •Порядок расчета элементов рулевого управления ттм

- •Уплотнения механизмов ттм

- •Валы отбора мощности ттм. Назначение, принцип действия, характеристики работы

- •Рабочие процессы, конструкция и основы расчета тепловых двигателей и энергетических установок

- •Действительные циклы двс. Индикаторные диаграммы

- •Скоростная характеристика дизеля, анализ и определение эксплуатационных свойств энергетической установки

- •Способы улучшения экологических показателей дизельных энергетических установок

- •Испытание двигателей. Скоростная характеристика бензинового двигателя. Нагрузочная характеристика дизеля, анализ

- •Экологическая характеристика бензинового двигателя

- •Экологическая характеристика дизеля

- •Электрооборудование ттм

- •Системы электроснабжения транспортно-технологических машин

- •Основные сведения об устройстве аккумуляторных батарей

- •Принципы работы и конструктивные схемы вентильных генераторов

- •Электростартеры транспортно-технологических машин

- •Комплексные системы управления зажиганием и впрыском топлива. Электронные системы управления двигателем

- •Перспективы развития электрооборудования автотракторной техники

- •Устройство и эксплуатация навесного оборудования

- •Основные виды работ, выполняемые транспортно - технологическими машинами в нефтегазодобыче

- •Назначение, устройство, технология выполнения работ с установкой апрс - 40

- •Назначение, устройство, технология выполнения работ с установкой анц – 320

- •Назначение, устройство, технология выполнения работ с установкой адпм–12/150

- •Назначение, устройство, технология выполнения работ с установкой усп–50

- •Назначение, устройство, технология выполнения работ с установкой 1бм–700

- •Эксплуатационные материалы

- •Автомобильные бензины

- •Дизельные топлива

- •Газообразные топлива

- •Моторные масла

- •Примерное соответствие классификаций acea и api

- •Трансмиссионные масла

- •Пластичные смазки

- •Специальные жидкости

- •Автомобильные шины

- •Основы работоспособности технических систем

- •Надежность ттм и ее основные показатели

- •Классификация закономерностей изменения технического состояния машин

- •Закономерности изменения технического состояния машин по наработке (тип 1)

- •По наработке

- •Закономерности случайных процессов изменения качества автомобилей (тип 2)

- •Функции распределения наиболее распространенных законов

- •Вероятность отказа и вероятность безотказной работы

- •Закон распределения случайной величины, порядок егопостроения и применения на практике

- •Закономерности процесса восстановления (3-го вида), их практическое применение

- •Виды технического контроля при производстве то и ремонта ттм. Цели, задачи технического контроля, эффект, полученный от каждого вида контроля

- •Виды диагностирования ттм и их назначение

- •Методы, оборудование и технология диагностированиятормозных систем ттм

- •Методы, оборудование и технология диагностирования двигателя ттм

- •Процессы изменения технического состояния ттм

- •Проблемы поддержания техничесого состояния ттм

- •Техническое состояние и работоспособность ттм

- •Классификация видов трения и изнашивания

- •Влияние качества эксплуатационных материалов на изменение технического состояния транспортно-технологических машин

- •Влияние дорожных условий на изменение технического состояния специального и технологического транспорта

- •Влияние технического использования на изменение технического состояния ттм

- •Техническая эксплуатация ттм

- •Техническая эксплуатация тмм как наука и как область практической деятельности

- •Система и стратегии обеспечения работоспособности ттм

- •Задачи, типичные работы и особенности технического обслуживания

- •Задачи, типичные работы и особенности ремонта

- •Тактика обеспечения работоспособности транспортно-технологических машин

- •Методы формирования системы то и ремонта ттм

- •Методы определения оптимальной периодичности технического обслуживания транспортно-технологических машин

- •Назначение и структура Положения о то и ремонте подвижного состава автомобильного транспорта

- •Назначение, структура и содержание сервисной книжки транспортно-технологической машины

- •Принципы корректирования нормативов то и ремонта

- •Комплексные показатели эффективности технической эксплуатации ттм

- •Факторы, влияющие на расход запасных частей и материалов

- •Технологические процессы и оборудование для то и ремонта ттм

- •Понятие о технологическом процессе, технологии, операции, переходе

- •Принципы классификации технологического оборудования. Классификация технологического оборудования, используемого при то и ремонте ттм

- •Виды работ то транспортно-технологических машин. Назначение работ ео, то-1, то-2 и то-3 специальной автотракторной техники

- •Перечень работ, выполняемых при то-1 и то-2

- •Виды ремонта ттм и их агрегатов и узлов. Перечень работ и назначение текущего ремонта ттм. Понятие планово-предупредительного ремонта. Понятие агрегатного и индивидуального методов ремонта

- •Технология и оборудование уборочно-моечных работ

- •Классификация контрольно-диагностического оборудования. Технология выполнения основных контрольно-диагностических и регулировочных работ

- •Технология выполнения крепежных работ и основное оборудование, используемое при их выполнении

- •Подъемно-транспортное оборудование. Классификация и характеристика

- •Формы организации технологических процессов

- •Задачи, решаемые с использованием показателей механизации производственных процессов. Понятие уровня и степени механизации производственных процессов

- •Понятие звенности технологического оборудования. Классификация средств механизации и автоматизации в зависимости от звенности

- •Порядок расчета показателей механизации производственных процессов. Определение показателей механизации для отдельных операций технологического процесса и в целом для предприятия

- •Критерий оптимальности уровня механизации. Показатели, влияющие на изменение прибыли при изменении уровня механизации

- •Факторы, учитываемые при выборе технологического оборудования. Факторы предприятия. Факторы оборудования

- •Выбор технологического оборудования с использованием различных критериев

- •Организация технологического процесса ео

- •Организация то-1 и то-2 на универсальных постах

- •Организация то-1 на потоке

- •Операционно-постовой метод то-2

- •Технология и организация восстановления деталей

- •Методы восстановления посадок

- •Основные дефекты корпусных деталей и причины их появления

- •Технологические процессы восстановления деталей на специализированных предприятиях

- •Ремонт коленчатых валов двигателей ттм

- •Сварка и наплавка чугунных деталей

- •Сварка деталей из алюминиевых сплавов

- •Комплектование деталей транспортно-технологических машин

- •Процесс дефектации деталей при ремонте ттм

- •Особенности организации технологического процесса ремонта машин

- •Особенности технологии ремонта и восстановления деталей за рубежом

- •Производственно-техническая инфраструктура предприятий сервиса транспортно-технологических машин

- •Общая характеристика птб предприятий технологического и специального транспорта

- •Расчет производственной программы по техническому обслуживанию техники

- •Распределение годовых объемов работ по производственным зонам и участкам. Определение численности производственных рабочих

- •Расчет количества постов и линий то, диагностики

- •Расчет постов тр

- •Расчет постов ожидания

- •Расчет площадей производственно-складских помещений

- •Генеральный план предприятий технологического транспорта. Расчет потребной площади. Основные требования к генеральному плану

- •Размещение производственных участков на предприятиях сервиса и технологического транспорта

- •Технологическая планировка производственных зон и участков

- •Складские помещения, зоны хранения, стоянки техники. Требования к размещению

- •Требования, предъявляемые к объемно-планировочным решениям производственных зданий

- •Система и организация сервисных услуг

- •Преимущества создания специализированных сервисных производств по то и ремонту машин

- •Производственная структура системы поддержания работоспособности машин в нефтегазодобывающем объединении, формированная по сервисному принципу

- •Обеспечение качества работ по то и ремонту в специализированных сервисных производствах. Оценка качества с использованием показателей надежности

- •Значение и роль технического контроля в сервисном предприятии. Виды Технического контроля в цсп

- •Организация взаимодействия между владельцами техники и специализированными сервисными предприятиями

- •Основы маркетинга в сервисе

- •Основные понятия маркетинга. Закон возвышения потребностей

- •Сегментация рынка услуг. Позиционирование услуг и их возможные направления

- •Характеристики услуг, которые необходимо учитывать при разработке маркетинговой программы

- •Установление цен. Определение спроса

- •Распространение услуг. Реклама

- •Организация фирменного обслуживания

- •Понятие «фирменное обслуживание», его характеристика, преимущества и недостатки. Документооборот предприятий фирменного обслуживания

- •Организация продажи техники и запчастей фирменными сто. Основные направления расширения сферы услуг фирменными сто

- •Производственная структура предприятий фирменного обслуживания

- •Основные направления расширения сферы услуг фирменными сто

- •Лицензирование и сертификация сервисных услуг

- •Понятие сертификации

- •Порядок проведения сертификации услуг (работ) по то и ремонту автотракторной техники

- •Инспекционный контроль за сертифицированными услугами

- •Менеджмент в сервисе

- •Сущность и основные понятия менеджмента

- •Внутренняя среда организации

- •Сущность и взаимосвязь функций управления

- •Система и классификация методов управления

- •Управление трудовыми ресурсами

- •Основы управления и принятия решений

- •Кибернетика – наука об общих законах управления

- •Сущность понятия «управление производством»

- •Технология управления

- •Основные этапы управления производственно- экономическими системами

- •Определение и классификация систем управления

- •Разомкнутые и замкнутые системы управления.

- •Элементы системы управления и их свойства

- •Структура и определение производственно-экономической системы управления

- •Организация производства технического обслуживания и ремонта машин как производственно-экономическая система управления

- •Общие принципы управления производственно-экономическими системами

- •Общие методы управления производственно-экономическими системами

- •Общие функции управления производственно экономическими системами

- •Организация функционирования производственно-экономических систем

- •Определение и структура общего производственного процесса то и ремонта машин

- •Этапы производственного процесса

- •Концентрация, специализация и кооперация – основа индустриализации производственного процесса технического обслуживания и ремонта ттм

- •Определение, основные принципы построения и классификация организационных структур управления

- •Организация и управление производством технического обслуживания и ремонта ттм

- •Классификация методов организации производства то и ремонта машин в комплексных предприятиях

- •Метод комплексных бригад

- •Метод специализированных бригад

- •Агрегатно-участковый метод

- •Агрегатно-зональный метод

- •Основные принципы формирования системы централизованного управления производством

- •Структура и управление технической службой при системе цуп

- •Состав, задачи и функции центра управления производством

- •Общая технология работыгруппы управления

- •Общая технология работы гоаи

- •Функциональная схема комплексного атп (утт)

- •Организация производства то-1

- •Организация производства то-2

- •Организация производства текущего ремонта

- •Организация производства восстановления деталей, узлов и агрегатов

- •Структура, задачи и функции комплекса подготовки производства

- •Организация работы участка комплектации

- •Оперативный план техника-оператора комплекса пп

- •Асу производством в сервисных предприятиях

- •Предпосылки создания автоматизированной системы управления производством (цель внедрения, схема функционирования асу, схема управления производственным процессом)

- •Структура асу предприятий технологического транспорта

- •Сетевые технологии, используемые в предприятиях технологического транспорта

- •Программное обеспечение асу

- •Средства достоверности первичной информации и системы автоматической идентификации транспортных объектов

- •Эффективность, экономика сервисных услуг и основы предпринимательства

- •Предприятие – как юридическое лицо

- •Статус малых предприятий и их льготы

- •Экономическая сущность основных производственных фондов, классификация основных фондов сервисных предприятий и показатели, характеризующие эффективность их использования

- •Амортизация основных фондов. Способы начисления амортизации

- •Экономическая сущность оборотных средств, классификация оборотных средств и показатели, характеризующие эффективность их использования

- •Расходы предприятия. Состав расходов по производству и реализации продукции

- •Расчет численности работающих сервисного предприятия по категории персонала

- •Организация оплаты труда персонала сервисных предприятий

- •Формирование и распределение прибыли предприятия для целей налогообложения

- •Состав и источники финансирования капитальных вложений

- •Инвестиционные проекты. Эффективность инвестиционных проектов

- •Предпринимательство. Особенности предпринимательской деятельности

- •Транспортный процесс и его элементы

- •Рис 241 Классификация циклов перевозок

- •Рис 24.2 Схема простого перевозочного цикла

- •Рис 245 Виды городских автобусных маршрутов:

- •1 − Радиальный; 2 5 − кольцевой; 3 − хордовый; 4 − полудиаметральный; 6 − диаметральный

- •Транспортная работа за цикл перевозок

- •Технико-эксплуатационные показатели работы транспорта

- •Рис 246 Виды пробега грузового подвижного состава

- •Производительность подвижного состава

- •Влияние эксплуатационных факторов на производительность атс

- •Расчет потребного числа подвижного состава на маршруте

- •Рис 248. График колебаний пассажиропотоков по часам суток

- •Литература

- •Оглавление

- •Сервис транспортных, технологических машин и оборудования в нефтегазодобыче

Агрегатно-участковый метод

При агрегатно-участковой организации создаются специализированные по видам агрегатов и систем ТТМ бригады (участки). Такие бригады комплектуются для выполнения технического обслуживания и текущего ремонта определенных групп агрегатов и систем, закрепленных за бригадой с учетом однородности последней по конструктивным признакам и технологии обслуживания. При этом в отдельных бригадах (звеньях) общепаркового назначения остаются только рабочие механического отделения и зоны уборочно-моечных работ.

Производственные участки, предназначенные для технического обслуживания и ремонта агрегатов, узлов и систем автотракторной техники, считают основными, а участки общепаркового назначения, обеспечивающие работу основных участков (слесарно-механический, сварочный, кузнечно-рессорный, жестяницкий, медницкий и др.), – вспомогательными.

Количество производственных участков, создаваемых на предприятиях технологического и специального транспорта, зависит от размеров предприятия, типов машин, их технического состояния и может составлять от четырех до восьми.

Работы, закрепленные за основными производственными участками, выполняются на тупиковых постах ТО и ТР соответствующего производственного участка либо на соответствующих постах поточной линии, а работы вспомогательных производственных участков – в цехах и частично на постах и линиях ТО.

Производственные участки являются основными звеньями производства. При этом моральная и материальная ответственность за качество технического обслуживания и ремонта закрепленных за участком агрегатов, узлов и систем при данной форме организации производства становится совершенно конкретной и бесспорной.

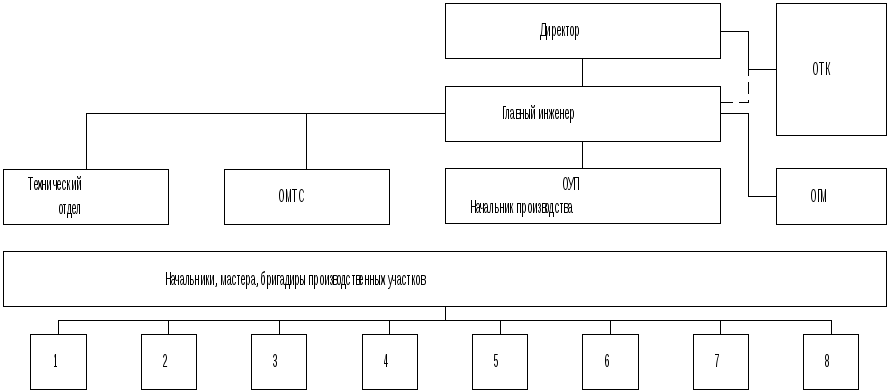

В соответствии с организационной структурой управления общее руководство осуществляет главный инженер (рис. 21.4).

Рис.21.4. Организационная структура управления

при агрегатно-участковом методе

Начальник производства руководит работой производственных участков и организует технический учет, обеспечивая необходимое качество, а также минимальную стоимость технического обслуживания и ремонта при минимальных простоях автотракторной техники по техническим причинам закрепленных за участком агрегатов, узлов и систем. Диспетчер производства осуществляет оперативное руководство на линиях и постах технического обслуживания и ремонта, а также отвечает за обеспеченность работой всех производственных участков и своевременную подготовку машин к выпуску на линию.

Начальник производственного участка организует производственный процесс и отвечает за своевременное и качественное выполнение всех работ по техническому обслуживанию и текущему ремонту закрепленных за участком агрегатов, узлов и систем. Он обеспечивает свой участок оборотными агрегатами, запасными частями, материалами, инструментом, организует распределение имеющейся рабочей силы, контролирует качество работ по техническому обслуживанию и текущему ремонту машин.

Задачей производственного участка является поддержание надлежащего технического состояния закрепленных за участком агрегатов, узлов и систем автомобилей и тракторов путем своевременного и качественного выполнения всех работ по техническому обслуживанию и ремонту, а также систематическому снижению количества ремонтов и простоев техники из-за неисправности, обслуживаемых и ремонтируемых участком агрегатов, узлов и систем.

Результаты работы производственного участка оценивают по средней периодичности текущих ремонтов соответствующих агрегатов и величине простоев ТТМ по техническим неисправностям агрегатов, закрепленных за участком.

Агрегатно-участковый метод организации ТО и ТР предусматривает тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов.

Основным первичным документом является листок учета ТО и ТР. В нем отражаются время выполнения работ, фамилии исполнителей и оформляются подписи лиц, ответственных за выполненную работу. На основании листка учета и ряда дополнительных сведений заполняется лицевая карточка на каждую машину, в которой отражаются сведения о количестве технических воздействий, простоев и ежедневном пробеге или наработке машины. Эти документы дают представление о том, как часто ремонтируется автомобиль или трактор, почему и где он простаивает, какие агрегаты и как часто ремонтировались.

Анализ этих данных дает возможность оценить качество обслуживания и ремонта вообще и по конкретным агрегатам, узлам и системам. Для точного анализа используют также сведения по учету опозданий, простоев, возвратов с линии техники по причинам, относящимся к работе конкретных участков. Сведения эти фиксируют в специальной карточке. Данные по ТР агрегатов, узлов и систем, закрепленных за участками, систематизируют также в определенном документе.

Главный недостаток этого метода – нарушение принципа единства технологии выполнения работ применительно к машине в целом. Деление ответственности за безотказную работу техники на линии между участками может приводить в отдельных случаях к некачественному выполнению технических воздействий, т. к. ответственное лицо за ТТМ в целом в этом случае трудно определить. Определенные трудности имеются также в организации технического обслуживания при этом методе. Стремление расположить посты по техническому обслуживанию агрегатов вблизи соответствующих производственных участков обусловливает организацию технологического процесса технического обслуживания на универсальных постах тупиковым методом со всеми присущими ему недостатками.

Организация технологического процесса ТО на специализированных постах наиболее прогрессивным поточным методом связана со значительными трудностями организационного характера. Рабочие основных производственных участков, выделяемые на поточную линию технического обслуживания для выполнения работ по ТО закрепленных за участком агрегатов, узлов и систем, вследствие значительной территориальной разобщенности и других причин, со временем утрачивают организационные связи со своими участками и выделяются в самостоятельную специализированную бригаду. Это приводит к нарушению основного принципа агрегатно-участкового метода – ответственности определенного круга лиц (участка) за надежную работу машин на линии и их техническую готовность по закрепленной за участком группе агрегатов, узлов и систем.

Распределение ответственности за качество ТО и ТР машины между производственными участками затрудняет оперативное управление производством в целом. Отсутствие информации об объемах ремонтов и необходимых для этой цели ресурсах в масштабах предприятия не позволяет рационально использовать производственные площади (посты ТО и ТР), материальные и трудовые ресурсы, оборудование и запасные части. Так, например, при обслуживании автомобиля или трактора, у которого обнаружены неисправности по нескольким агрегатам, узлам и системам, неизбежно маневрирование машины по специализированным постам различных производственных участков. Отсутствие централизованного управления перемещением по участкам техники, поступающей на ТО и ТР, ведет к увеличению времени нахождения ее в обслуживании и ремонте.

Распределение рабочих по многим участкам затрудняет организацию производства ТО-2 и ТР в несколько смен (например, когда от одного участка для ТО-2 или для ТР нужно не более одного рабочего). Во многих случаях, в особенности для небольших и средних по мощности предприятий, невозможно распределить трудоемкость ТО-1, а иногда и ТО-2 по исполнителям от всех созданных на предприятии участков.

Не привился на практике метод выполнения ТО-2, подразумевающий перемещение рабочих различных участков по нескольким универсальным постам тупикового типа. В этом случае было трудно избежать периодических скоплений рабочих от разных участков на одних постах и простоя машин на других постах зоны ТО-2 из-за отсутствия рабочих. Кроме того, отсутствие принципа специализации самих постов снижало возможность их механизации или обрекало установленное оборудование на вынужденное бездействие.

Проблематично было то, что по замыслу авторов системы основное внимание работников технической службы должно было направляться на совершенствование профилактики. Однако, фактически, система премирования, предусматривала первоочередное стимулирование рабочих за количество выпускаемых на линию машин, что приводило к фактам частичного снятия их с выполнения плановых воздействий для увеличения выпуска отремонтированных автомобилей и тракторов.

В рекомендациях отсутствовало четкое закрепление постов ТО-2 и ТР за участками, что затрудняло «привязку» агрегатно-участковой организации к существующим планировочным решениям производственных зданий. В большинстве предприятий технологического транспорта производственные участки не были объединены территориально в единый производственный комплекс, что также осложняло руководство участками и снижало эффективность их работы.

K недостаткам агрегатно-участковой организации можно также отнести слишком большое количество форм рекомендуемой учетной документации, что при ручной ее обработке резко увеличивало объемы работ по учету и анализу ТО и ремонта автотракторной техники.

Отмеченные недостатки способствовали тому, что многие предприятия, которые относились к числу внедривших агрегатно-участковую организацию, фактически использовали лишь некоторые из рекомендуемых мероприятий. Например, во многих АТП «участками» стали называть обычные специализированные по видам воздействий бригады ТО-1 и ТО-2, а, сам принцип распределения ответственности по группам агрегатов реализовался только созданием участков по текущему ремонту путем распределения производственных цехов (отделений) по нескольким участкам. Только частично использовались на предприятиях документы учета и анализа.