ves_sopromat

.pdf

- 21 -

|

на первом участке |

I |

NI |

|

|

|

P |

, |

|

|

|

|

|

|||||||||

|

F |

|

3F |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

I |

|

|

|

|

|

|

|

|

|

|

|

||

|

на втором участке |

II |

|

NII |

|

|

|

2P |

|

P |

. |

|||||||||||

|

F |

|

3 2F |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3F |

|||||||

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

||

Ответ: |

RA |

P |

, |

RB |

2P |

, |

I |

|

P |

|

, |

II |

|

|

P |

. |

|

|

||||

|

|

3F |

|

|

|

|

||||||||||||||||

|

3 |

|

3 |

|

|

|

|

|

|

|

|

3F |

|

|

||||||||

Помимо напряжений, возникающих от действия нормальных сил, в стер жне (или стержневой системе) возникают температурные напряжения вследствие ее нагрева или охлаждения.

Экспериментально показана прямая линейная зависимость между |

||||

относительным удлинением и температурой: |

|

|

|

|

t , |

|

|

|

|

где: - линейный коэффициент температурного расширения материала |

|

1 |

, |

|

|

|

|

|

|

|

|

град |

|

|

справочная величина, для каждого материала своя и неизменна;

t – изменение температуры, [град].

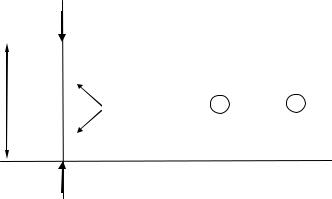

Пример. Определить температурное напряжение в стержне с двухсторонней жесткой заделкой при его нагреве.

|

|

Rt |

|

|

N |

|

|

||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

EF=const |

|

|

|

|

|

|

l |

|

t, С, |

|

- |

|

|

- |

|

|

|

|

|

|

|

|

||||

|

|

|

нагрев |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rt |

|

tEF |

tE |

||||

|

|

|

|

|

|

|

|

|

|

Абсолютное удлинение стержня длиной l при повышении его температуры на t определяется по формуле:

lt tl , |

(1). |

Как известно, при нагреве материал стержня будет расширяться, следовательно, стержень должен увеличить длину.

Но абсолютно жесткая двухсторонняя заделка не даст ему выйти за свои пределы, т.е. l = 0 .

При нагреве в заделках возникнут сжимающие темпер атурные реакции Rt. Они одинаковы в обоих заделках, т.к. стержень имеет постоянную жесткость. Согласно формуле Гука для постоянной нормальной силы, имеем:

lR |

|

Rtl |

, |

(2). |

|

EF |

|||||

t |

|

|

|

||

|

|

|

|

Приравняем выражения (1) и (2) и найдем Rt :

tl |

Rtl |

, |

|

Rt tEF . |

|

EF |

|||||

|

|

|

|

Температурное напряжение определим как: |

R |

|

Rt |

tE . |

|

F |

|||||

|

t |

|

|

||

|

|

|

|

- 22 -

Ответ: температурное напряжение при нагреве стержня Rt tE .

Как видно, при нагреве напряжение имеет отрицательное значение, как и сил а (температурная реакция заделки). При охлаждении температурные реакции заделок были бы растягивающими, т.к. стержень бы сжимался, следовательно, и температурное напряжение тоже было бы растягивающим.

Монтажными (начальными) называются напряжения, возникающие при сборке конструкции вследствие неточности изготовления ее элементов.

Длина отдельных стержней может быть меньше или больше проектной, следовательно, перед силовым нагружением конструкции необходимо провести ее стяжку. Монтажные напряжения могут быть растягивающими или сжимающими, что определяется знаком вызывающих их сил.

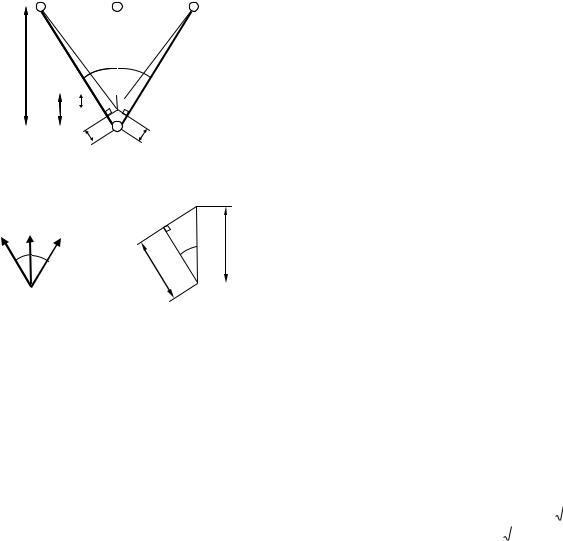

Пример. Определить монтажные напряжения в стержневой системе постоянной жесткости EF с зазором ( = 30 ).

|

|

|

|

|

|

|

|

|

В результате стяжки всех трех стержней в |

||

|

|

|

|

|

|

|

|

|

одну точку О стержни 1 и 3 укоротятся, а |

||

|

|

А |

|

|

В |

С |

|||||

|

|

|

|

||||||||

|

|

1 |

|

l2 |

|

2 |

3 |

стержень 2 растянется. |

|

||

l |

l1 |

|

|

l3 |

При стяжке системы ликвидируется зазор |

||||||

|

|

|

|

|

|

|

, при этом в стержнях возникнут монтажные |

||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

l2 |

|

|

О D |

усилия N1, N2 и N3. |

|

|||

|

|

|

|

D |

|

|

|||||

|

|

|

l1 |

|

О |

l3 |

Согласно |

принципу |

неизменности |

||

|

|

|

|

начальных размеров (принцип отвердевания), |

|||||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

из-за малости |

деформаций |

величина угла |

Опрактически не изменяется.

N N N |

D |

|

Основные уравнения равновесия: |

|

|

|

2 |

|

|

|

|

l |

|

|

|

|

- |

Fi(Y) = N1Cos +N2 + N3Cos = 0 , |

(1). |

О |

l1 |

|

Fi(X) = -N1Sin + N3Sin = 0 , |

(2). |

|

О |

|||

|

|

|

|

|

|

|

|

N1 = N3 , |

(2a). |

|

|

|

N2 = -2N1Cos , |

(1a). |

Система один раз статически неопределима. |

|

|||

Дополнительное уравнение совместности деформаций: |

|

|||

|

|

|

- l1 = ( - l2)Cos , |

(3). |

Знак «минус» перед абсолютным удлинением первого стержня свидетельствует о том, что он укорачивается.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N1l1 |

|

|

|

N2l2 |

|

|

2N1l |

|

|

3 |

N2l |

|||||||

Согласно закону Гука, имеем: |

|

|

|

|

|

|

|

Cos |

или: |

|

|

|

|

|

|

|

|

|

. |

|

|

|

EF |

|

|

|

EF |

|

|

|

|

3EF |

|

2 |

EF |

||||||

|

|

|

|

|

N2l |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Преобразуем это выражение: 4N1l 3EF |

|

|

|

|

, |

|

4N1l 3N2l 3 EF , |

|

|

|

|

(3а). |

||||||||

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

EF |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

- 23 - |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

N1 N3 |

|

|

|

|

3 EF |

|

|

|

|||||||||||||

Подставим (1а) в (3а): 4N1l 3 3N1l 3 EF , |

откуда |

|

|

|

|

|

|

, (4). |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

4 |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

3 l |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Тогда, подставив (4) в (1а), получим: |

N2 |

2N1 |

3 |

|

|

3 |

|

3 EF |

|

. |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

4 3 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

3 l |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Проверка: M A N2l tg N3l 0 , |

или |

|

3 |

3 EFl |

3 |

|

|

3 EFl |

|

|

|

0 . |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

4 3 3 |

l |

|||||||||||||||||||||

|

|

|

|

|

4 3 3 l 3 |

|

|

|

|

||||||||||||||||||||||

Проверка сошлась, следовательно, монтажные усилия в стержнях найдены верно. Знак «минус» перед усилиями в первом и третьем стержнях указывает на их сжатие, второй же стержень растянется.

Определяем монтажные напряжения в стержнях 1, 2 и 3:

|

|

|

|

3 E |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

I |

|

NI |

|

; |

II |

|

NII |

|

3 3 E |

; |

|

|

III |

|

NIII |

|

|

3 E |

|

|

|

. |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

F |

|

4 3 3 l |

|

|

|

|

|

F |

4 3 3 l |

|

|

|

|

|

|

|

F |

|

4 3 3 l |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

3 E |

|

|

|

3 |

3 E |

|

|

|

|

|

|

|

3 E |

|

|

|||||||||||||

Ответ: |

|

I |

|

|

|

|

|

; |

|

|

II |

|

|

|

|

|

; |

|

|

III |

|

|

|

. |

||||||||||||

|

|

4 3 |

|

|

l |

|

|

4 3 |

|

|

l |

|

|

|

4 3 |

|

l |

|||||||||||||||||||

|

|

3 |

|

|

|

3 |

|

|

|

3 |

||||||||||||||||||||||||||

§9. |

Механические свойства материалов. Диаграммы растяжения и сжатия. |

|||||||||||||||||||||||||||||||||||

Основными механическими характеристиками материала являются :

прочность, пластичность, упругость и твѐрдость.

Прочность – способность материалов воспринимать внешние механические (и температурные) воздействия, не разрушаясь.

Пластичность – способность материалов получать значительные остаточные

деформации, не разрушаясь.

Упругость – способность материалов восстанавливать первоначальные форму

и размеры после снятия действия нагрузки (и температуры).

Твердость – способность материалов сопротивляться проникновению в него другого тела, практически не получающего остаточные деформации.

Механические характеристики материала необходимы для инженерны х расчѐтов и определяются экспериментально путем испытания стандартных образцов на растяжение, сжатие, кручение, изгиб, срез, смятие и т.д.

Для металлов проводят испытания на растяжение на цилиндрических (р еже на плоских) пятиили десятикратных образцах с соотношением: l0 5d0 или l0 10d0 .

d 0

l0

l0 - первоначальная длина рабочей части образца; d0 - первоначальный диаметр образца.

- 24 -

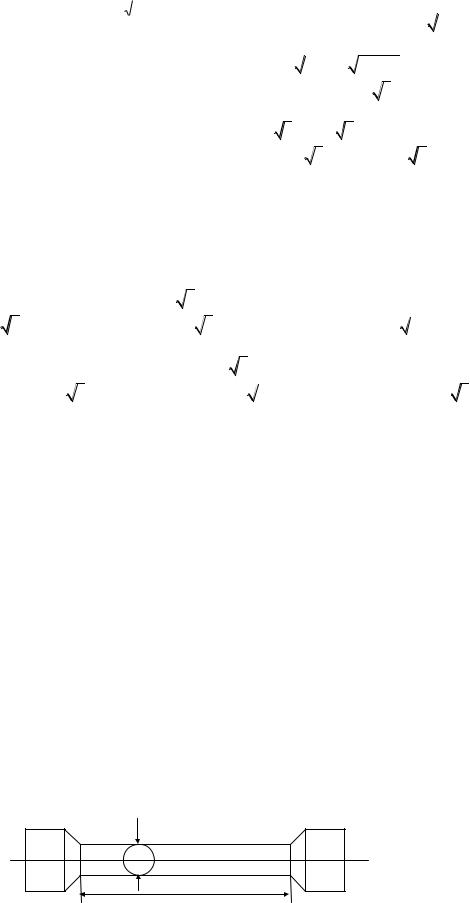

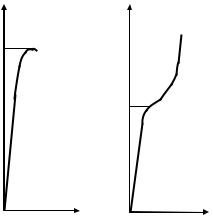

Испытания проводят на разрывных машинах, регистрирующих величину растягивающей силы Р и абсолютного удлинения образца l. Регистрационная аппаратура: тензометры – приборы, регистрирующие деформацию. Специальное устройство – осциллограф – вычерчивает график зависимости между Р и l.

Получаемый график носит название первичной диаграммы растяжения.

Типичная диаграмма растяжения образца из малоуглеродистой стали марки ВСт3 имеет следующий вид.

Р |

Основные характерные точки: |

|

Рmax |

||

Рр |

Pпц - сила пропорциональности; |

|

|

||

|

Pу - сила упругости; |

|

Рт |

PТ - сила текучести; |

|

Ру |

||

Pm ax - максимальная сила, выдерживаемая |

||

Рпц |

||

|

образцом до разрушения; |

|

|

Pр - сила в момент разрыва. |

l

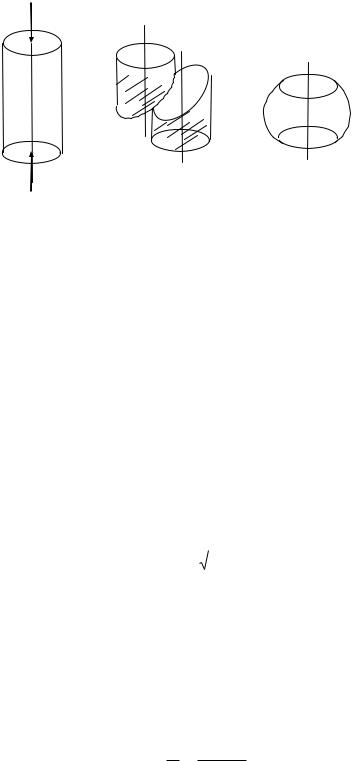

Для удобства дальнейшей обработки первичную диаграмму растяжения перестраивают в координатах . Для этого используют следующие соотношения:

|

P |

, |

|

l , |

|

||||

|

F0 |

|

l0 |

|

где: F0 – первоначальная площадь образца.

Получаемый график называется условной диаграммой растяжения (т.к. при его построении не учитывается изменение площади поперечного сечения образца и величины напряжений носят условный характер).

|

|

|

F |

|

Основные характерные точки: |

|||||||||||

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

P |

|

|

|

||||

р |

|

E |

|

|

|

|

|

|

|

|

|

|

||||

в |

|

|

пц |

|

|

пц |

|

- предел пропорциональности; |

||||||||

|

|

|

|

|

|

|

|

|||||||||

р |

|

|

|

|

|

|

|

|

|

F0 |

|

|

|

|||

|

|

F |

|

|

|

|

Pу |

|

|

|

|

|

|

|||

|

|

К |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

- предел упругости; |

||||||

|

|

|

|

у |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

F0 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

т |

С |

D |

|

Т |

|

P |

|

|

|

|||||||

у |

|

|

|

|

Т |

|

|

- предел текучести; |

||||||||

В |

|

|

F0 |

|||||||||||||

пц |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pmax |

|

|||||||

|

|

|

|

|

|

|

|

- предел прочности; |

||||||||

|

|

|

|

В |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

F0 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

О |

L |

|

ε р |

|

Pр |

|

- напряжение в момент разрыва. |

||||||||

|

у |

|

F0 |

|||||||||||||

|

ост |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

пц – предел |

пропорциональности |

– напряжение, |

|

до которого на диаграмме |

||||||||||||

выполняется закон Гука;

- 25 -

предел упругости – напряжение, до которого все деформации упругие, т.е. исчезают после снятия нагрузки; предел текучести – напряжение, при котором при постоянной нагрузке

наблюдается заметный рост остаточных деформаций ;

предел прочности (временное сопротивление) – максимальное напряжение,

которое может выдержать образец до разрушения;

напряжение, при котором происходит разрушение образца.

Рассмотрим характерные точки и участки условной диаграммы:

– участок прямой линейной пропорциональности между и ; точка, соответствующая пределу упругости;

– область упругих (обратимых) деформаций;

– точка, соответствующая наступлению предела текучести;

– площадка текучести;

– зона упрочнения (пологий криволинейный участок).

Если на этом участке произвести разгрузку образца, например, из точки К, то диаграмма разгрузки будет линейна и прямая разгрузки KL параллельна участку ОА.

Если затем произвести повторную нагрузку образца, то он покажет знач ение предела текучести выше первоначального. При повторном нагружении площадка текучести исчезает, уменьшается пластичность материала, и он становится более хрупким. Это явление называется наклепом (или нагартовкой), оно связано с изменением микроструктуры кристаллической решетки стали. Явление наклепа используют в технике для повышения прочностных характеристик материалов. Если наклеп нежелателен, его устраняют отжигом.

Пример: изготовление цепей грузоподъемных машин.

KLK – петля гистерезиса (разгрузка и повторная нагрузка образца).

Е – наивысшая точка диаграммы, соответствующая пределу прочности. ВСDE – участок общей текучести.

ЕF – зона местной текучести (зона образования «шейки»). Площадь поперечного сечения локально уменьшается, происходит утонение образца.

F – точка разрушения образца.

Полная деформация образца будет складываться из остаточной и упругой деформаций: ост у .

Экспериментально показано, что при образовании шейки площадь поперечного сечения образца уменьшается, происходит падение нагрузки. Если учитывать это явление, то можно определить истинное напряжение в момент разрыва образца:

P

р Fр ,

ш

где Fш – площадь «шейки».

ЕF – участок диаграммы, построенный с учетом изменения площади поперечного сечения образца.

Пунктиром обозначена истинная диаграмма растяжения образца.

До предела прочности истинная и условная диаграммы практически совп адают.

- 26 -

Основные характеристики прочности материала:

т – предел текучести;

в – предел прочности.

Основные характеристики пластичности материала:

|

|

l 100% – относительное удлинение; |

|

||

|

|

l0 |

|

|

|

|

|

F0 Fш |

100% – относительное сужение. |

||

|

|||||

|

|

F0 |

|

|

|

Пример: |

для стали марки ВСт3 |

=20 28%, |

= 60 70%. |

||

Многие материалы не имеют ярко выраженной площадки текучести. Для них принимается условный предел текучести 0,2 , соответствующий напряжению, при котором остаточные деформации составляют 0,2% от первоначальной (расчетной) длины образца.

Условный предел текучести регламентируется по ГОСТ 1497-84 и также носит название технического предела текучести.

Хрупкость – понятие, обратное пластичности.

Хрупкость – способность материала разрушаться без образования заметны х

остаточных деформаций.

Пример:

|

|

Хрупкие материалы |

|

Пластичные материалы |

|

|

|

|||

|

|

|

чугун |

|

|

|

медь |

|

|

|

|

|

|

бетон |

|

|

|

сталь |

|

|

|

|

|

|

стекло |

|

|

|

алюминий |

|

|

|

|

|

|

гранит |

|

|

|

бронза |

|

|

|

|

|

|

кирпич |

|

|

|

латунь |

|

|

|

|

|

|

фарфор |

|

|

|

олово |

|

|

|

|

|

|

и т.п. |

|

|

|

и т.п. |

|

|

|

|

|

|

|

|

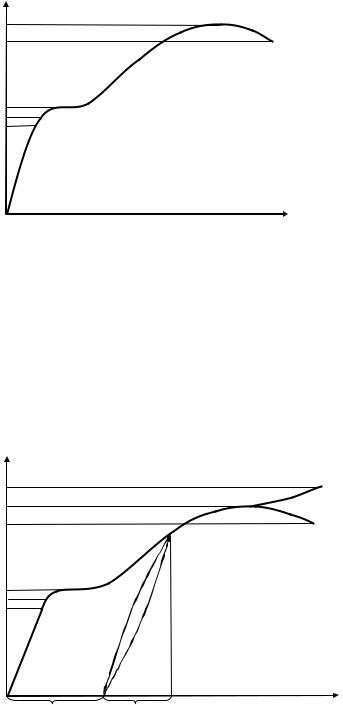

При испытании на сжатие хрупкие материалы |

|||||

чугун |

|

|

сталь |

|

||||||

|

|

не образуют площадки текучести и разрушаются по |

||||||||

в |

|

|

в |

|||||||

|

|

достижении предела прочности. |

|

|

||||||

|

|

|

|

|

|

|||||

|

|

т |

|

|

Удлинение при разрушении для серого чугуна |

|||||

|

|

|

составляет |

приблизительно |

0,5 0,6% |

от |

||||

|

|

|

|

|||||||

|

|

|

|

первоначальной длины образца. Разрушение |

||||||

|

|

|

|

чугунного образца при сжатии начинается с |

||||||

|

|

|

|

образования трещин под углом 450 к образующей, |

||||||

|

ε |

|

ε |

что |

вызывается максимальными |

касательными |

||||

О |

О |

напряжениями. |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||

При этом на поверхности образуются заметные наклонные полосы, называемые

полосами Людерса-Чернова.

Стальной образец при сжатии приобретает бочкообразную форму и сплющивается. При этом невозможно зафиксировать предел текучести и предел прочности. Предел текучести принимается равный условному.

|

- 27 - |

Р |

=45 |

|

«бочѐнок» |

Р |

чугун |

сталь |

|

|

§10. Определение твердости материалов. Технологические пробы.

Все виды механических испытаний материалов можно разделить на две группы: испытания по определению собственно механических свойств материалов, отражающих абсолютные свойства материала вне зависимости от конструкции и размеров образца (например, предел текучести и временное сопротивление) и испытания по определению относительных характеристик свойств материалов (ударная вязкость, твердость и т.п.). Последние относятся к технологическим пробам и сильно зависят от конструкции и размеров образца.

Так косвенным методом определения предела прочности является измерение твердости. Для определения твердости в поверхность материала с определенной силой вдавливается другое тело (индентор) и замеряется полученный отпечаток.

Способ Бринелля: вдавливание стального закаленного шарика. Твердость по Бринеллю обозначается НВ.

HB |

|

2P |

, |

|||

|

|

|

|

|

||

|

|

|

|

|

||

D( D |

|

D2 d 2 ) |

||||

|

|

|

||||

где: Р – сила вдавливания индентора, (Р = 2500 Н); D – диаметр индентора;

d – диаметр отпечатка.

Применяется для материалов малой твердости (НВ 4000 МПа).

Способ Виккерса: вдавливание алмазной четырехгранной пирамидки с углом 1360 между гранями.

Твердость по Виккерсу обозначается НV.

HV P 2PSin , F b2

где Р – сила вдавливания индентора, (Р = 50 1200 Н); b – полусумма диагоналей отпечатка,

– половина угла между гранями пирамидки. Применяется для материалов твердости НВ 4000 МПа.

Способ Роквелла: вдавливание алмазного конуса с углом при вершине 1200.

Твердость по Роквеллу обозначается НRC.

- 28 -

HRC 4P ,

d 2

где Р – сила вдавливания индентора; d – диаметр отпечатка.

Применяется для материалов твердости НВ 4000 МПа.

В справочниках твердость указывается как безразмерная величина.

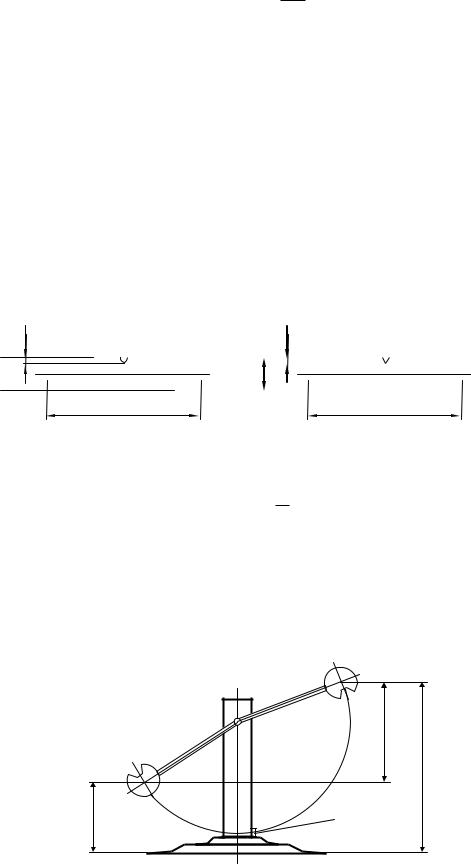

Одной из самых распространенных технологических проб является испытание стальных призматических образцов на ударный изгиб для определения ударной вязкости, косвенно характеризующей временное сопротивление. Испытание проводят на маятниковом копре при однократном ударе. Образцы имеют U- и V- образные поперечные надрезы, располагаемые с противоположной стороны к маятнику копра. Соответственно, их ударная вязкость обозначается как KCU и KCV.

2

10

Стандартные образцы для испытаний на копре (поперечное сечение - равносторонний прямоугольник).

KCU - надрез |

2 |

KCV - надрез |

Размеры |

|||||

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

образцов |

|

|

|

|

|

|

|

даны в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм. |

50 |

|

|

|

50 |

|

|||

|

|

|

|

|

||||

По высоте отскока маятника копра при ударе по образцу судят об удельной работе ан , затраченной на его разрушение:

ан FА ,

где: А - работа, затраченная на разрушение образца;

А mg h ,

m - масса маятника копра;h h1 h2 - разность высот;

F - площадь нетто -сечения образца.

∆h

h1

h2 |

образец |

Стандартным значением запасенной энергии для данных типоразм еров образцов является величина: А0 = 15 кГс·м (150 Дж). Соответственно, в обозначении

- 29 -

ударной вязкости исходная величина запасенной энергии указывается в виде индекса: ан15 .

§11. Влияние различных факторов на механические свойства материалов.

Приведенные ранее свойства стали соответствуют температуре + 20 С.

Изменение температуры.

Для большинства металлов с повышением температуры уменьшаются характеристики прочности: пц , т , в и Е ; а характеристики пластичности , и

увеличиваются.

Вобласти отрицательных температур повышается хрупкость металлов и увеличиваются значения пц , т , в. При этом пластические свойства понижаются.

Пластичные материалы при охлаждении проявляют свойства хрупких (свойство хладноломкости), а хрупкие наоборот – свойства пластичных.

Помимо фактора общего снижения пластичности при понижении температуры, в сталях имеет место эффект охрупчивания при определенной температуре.

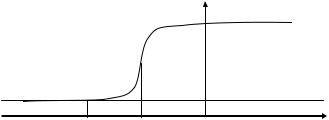

|

КСU |

|

|

|

|

13 кгс/см2 |

Пример. |

|

|

|

вязкое |

Для стали марки Ст3сп вязко-хрупкий |

||

|

разрушение |

|||

|

переход |

осуществляется |

при |

|

хрупкое |

|

|||

|

отрицательной температуре - 15С. |

|||

разрушение |

2 кгс/см2 |

|||

-20С -15С |

0 |

t |

|

|

|

|

|

||

Радиационное облучение.

Влияние радиации аналогично влиянию пониженных температур – увеличивает прочностные характеристики и уменьшает пластические.

Технологические факторы.

Прокатка делает сталь анизотропной. Вдоль зерна (вдоль прокатки) прочностные свойства выше.

Наклеп повышает т и в , но снижает остаточное удлинение после разрыва. Шлифовка, азотирование, хромирование, никелирование, обдувка дробью и др.

поверхностная обработка повышает прочность деталей, работающих при переменных нагрузках.

Термообработка.

Закалка стали повышает твердость, т и в , но снижает пластичность. Отжиг устраняет явление наклепа.

Нормализация выравнивает структуру стали и улучшает ее механические свойства.

Поверхностная закалка токами высокой частоты (ТВЧ) повышает поверхностную твердость.

- 30 -

Цементация (увеличение в поверхностном слое содержания углерода с последующей закалкой) повышает поверхностные прочностные свойства.

Скорость приложения нагрузки и фактор времени.

Статическое нагружение.

Скорость приложения нагрузки |

Повторно-статическое нагружение. |

|

|

|

Малоцикловое нагружение. |

|

Усталостное нагружение. |

|

Ударное нагружение. |

Чем выше скорость приложения нагрузки, тем меньше способность материала пластически деформироваться, тем опаснее наличие дефектов в детали.

Для стали при быстром нагружении (удар) пластические деформации не успевают развиваться, и на диаграмме растяжения отсутствует площадка тек учести, а предел прочности увеличивается.

Длительность приложения нагрузки вызывает ползучесть (крип) – явление изменения деформаций и напряжений во времени при постоянной нагрузке.

|

|

Частные случаи ползучести |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Последействие – рост необратимых |

|

Релаксация – явление уменьшения |

||||||

деформаций во времени при |

|

напряжений во времени при |

||||||

постоянном напряжении. |

|

постоянной деформации. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, = const |

|

|

|

|

, = const |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

t (время) |

t (время) |

У металлов свойства ползучести начинают проявляться только при высоких температурах. Для сталей t 400 С.

Металлические паропроводы, работая при высоких температурах, со временем увеличивают свой диаметр.

|

|

Пример. Если между разведенными концами стального кольца |

|

|

вставить пластину, то они ее сожмут с большой |

пластина |

силой, вследствие возникновения напряжений от |

|

|

|

деформации кольца. После выдерживания этого |

|

|

|

|

|

|

|

|

кольца с пластиной в течение некоторого времени при |

|

|

высокой температуре, оно легко вынется. |

|

|

кольцо |

У металлов релаксация напряжений начинает проявляться только при высоких температурах.

Ползучесть хрупких материалов можно рассматривать на примере бетона. Новые дома всегда дают усадку в течение 2-5 лет.