- •Основы взаимозаменяемости

- •Управления качеством и машиноведения

- •Содержание

- •Предисловие

- •1. Основные понятия и определения

- •Средства измерения

- •Методы измерения

- •Погрешности измерений

- •Плоскопараллельные концевые меры длины

- •Измерение и контроль размеров универсальными приборами

- •2. Единая система допусков и посадок гладких соединений

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •Лабораторная работа № 2 контроль точности размеров гладких отверстий индикаторным нутромером

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •Лабораторная работа № 3 измерение размеров деталей штангенинструментами

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •4. Нормирование точности подшипников качения и втулок подшипников скольжения

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •Лабораторная работа № 7 контроль точности наружного кольца подшипника качения на стойке с помощью микрокатора

- •1. Цель работы

- •2. Краткая теоретическая часть

- •Основные метрологические характеристики микрокаторов

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •5. Взаимозаменяемость гладких калибров

- •Лабораторная работа № 8 контроль точности размеров деталей с помощью перенастраимого калибра

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок выполнения работы

- •3.3. Форма отчета

- •Лабораторная работа № 9 измерение гладкого калибра-пробки с помощью микрокатора

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •6. Нормирование точности угловых размеров. Взаимозаменяемость конических соединений

- •Лабораторная работа № 10 контроль углов шаблона и ласточкиного хвоста транспортирным и универсальным угломерами

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •7. Взаимозависимость резьбовых соединений

- •Лабораторная работа № 11 контроль точности наружной резьбы на малом инструментальном микроскопе

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •Приложения

- •1. Форма титульного листа отчета

- •Основы взаимозаменяемости

- •2. Нормальные размеры

- •Значение нормальных размеров (гост 6636-69*)

- •3. Допуски размеров

- •Значение допусков размеров, мкм

- •4. Схема расположения основных отклонений валов и отверстий в есдп

- •5. Значения основных отклонений валов и отверстий

- •Значения основных отклонений валов, мкм (верхние отклонения со знаком «–»)

- •Значения основных отклонений валов, мкм

- •Значения основных отклонений отверстий, мкм

- •Значения основных отклонений отверстий, мкм (верхние отклонения)

- •Значения основных отклонений отверстий, мкм (верхние отклонения со знаком «–»)

- •6. Допуски торцевого и радиального биений

- •Допуски торцевого биения

- •Допуски радиального биения, мкм

- •7. Подшипники радиальные и радиально-упорные

- •Предельные отклонения наружного и внутреннего диаметра

- •8. Допуски и отклонения калибров

- •Значения допусков и отклонений калибров, мкм (гост 24853-81)

- •9. Нормальные углы и допуски углов

- •Нормальные углы по гост8908-81

- •Допуски углов (округление – ат) по гост 8908-81

- •10. Показатели точности метрических резьб

- •Номинальные размеры метрических резьб по гост 24705-81

- •Допуски среднего диаметра болта Td2 по гост 16093-81, мкм

- •Основные отклонения среднего диаметра резьбовых изделий по гост 16093-81, мкм

- •Предельные отклонения угла наклона боковой стороны

- •Библиографический список

Лабораторная работа № 11 контроль точности наружной резьбы на малом инструментальном микроскопе

1. Цель работы

Приобретение навыков по измерению резьбы на малом инструментальном микроскопе.

2. Краткая теоретическая часть

Инструментальные микроскопы предназначаются для измерения линейных размеров и углов в проходящем и отраженном свете, в том числе элементов резьбы, режущего инструмента, профильных шаблонов, лекал, кулачков и т.д. Кроме того, на микроскопе можно измерять диаметры малых отверстий или расстояние между центрами отверстий. Микроскопы делятся на малые МИМ, большие БИМ и универсальные измерительные микроскопы УИМ.

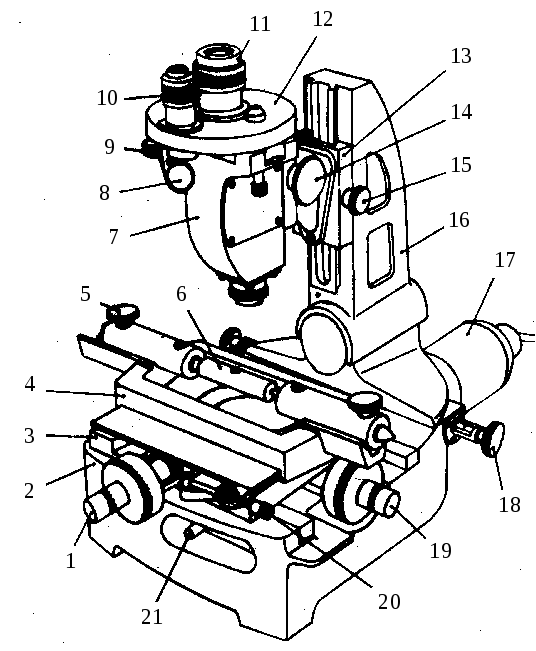

Малая модель инструментального микроскопа (рис. 35) состоит из основания 2 с предметным координатным столиком 3 и колонны 16 с тубусом микроскопа 7. Предметный столик установлен на салазках, передвигающихся относительно основания прибора на шариковых опорах в двух взаимно перпендикулярных направлениях.

Стол перемещают с помощью двух микрометрических винтов: в продольном направлении 19 и в поперечном направлении винт 1. Целые миллиметры отсчитывают по основной (продольной) шкале, а доли – по круговой шкале барабана (цена деления 0,005 мм). С помощью микровинтов стол можно перемещать на 25 мм. Пределы измерения могут быть изменены, если между измерительной поверхностью микрометрического винта и столом установить концевую меру длины, максимальный размер меры 50 мм.

Рис. 35. Конструкция малого инструментального микроскопа

При измерении деталь устанавливают непосредственно на предметный столик или между центрами накладного столика 4 и закрепляют винтами 5. Если требуется расположить деталь так, чтобы ее ось была параллельна продольным направляющим прибора, следует винтом 20 повернуть верхнюю часть предметного стола.

Деталь обычно освещается снизу параллельным пучком лучей от источника света 17, расположенного под колонной микроскопа. Теневое изображение детали проектируется объективом на штриховую окулярную пластину головки 12, таким образом, и штрихи и изображение детали рассматривается через окуляр 11. Обычно применяют объективы с увеличением 3, а окуляры – 10, поэтому общее увеличение 30.

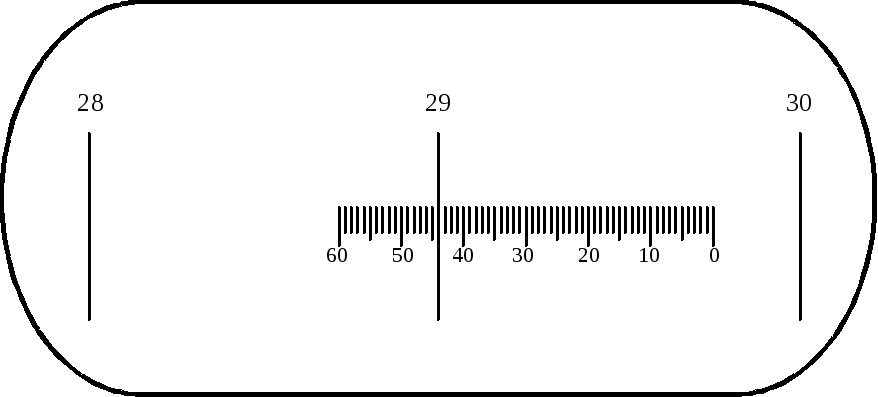

При измерении углов окулярную штриховую пластину можно поворачивать маховиком 9. Угол поворота отсчитывают по шкалам угломерного микроскопа 10 (по основной шкале отсчитывают целые значения градусов, а по дополнительной шкале отсчитывают минуты) (рис. 36). Шкалы угломерного микроскопа освещают при помощи зеркальца от осветителя 8.

Рис. 36. Шкала угломерного микроскопа

Для фокусировки изображения детали тубус микроскопа можно перемещать по салазкам 13 с помощью маховика 14 и закреплять винтом 15. Наклон колонны осуществляется винтом 18.

3. Методика выполнения работы

3.1. Исходные данные

Измерительные или контрольные инструменты и приборы – малый инструментальный микроскоп.

Измеряемое или контролируемое изделие – болт или резьбовой калибр.

3.2. Порядок проведения работы

1. Установить в центрах и закрепить измеряемую деталь, расположив её измеряемую часть над серединой круглого отверстия столика.

2. Сфокусировать изображение профиля резьбы. Для этого, перемещая тубус вверх или вниз маховиком 14, добиться четкого изображения краев детали. Для повышения точности измерения фокусировку рекомендуется производить при помощи специальной оправки, устанавливаемой в тех же центрах. В этом случае следует получить четкое изображение лезвия, расположенного в сквозном отверстии оправки строго в ее осевой плоскости.

3. Установить ось резьбы параллельно продольному движению стола. Для этого горизонтальную риску окулярной пластины совместить с наружным диаметром резьбы. При отсутствии параллельности повернуть верхнюю плиту стола винтом 20.

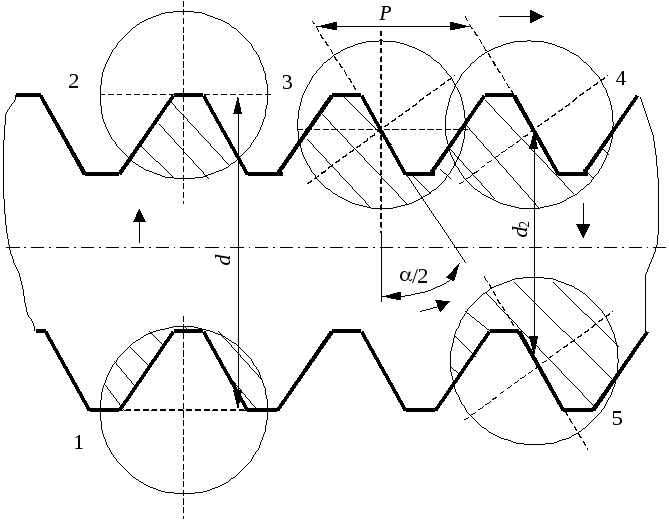

Измерения параметров резьбы на инструментальном микроскопе заключается в определении разности отсчета при двух последовательных совмещениях одной и той же пунктирной линии окулярной головки с краями теневого изображения контролируемого элемента (рис 37).

Рис. 37. Схема измерения резьбы на микроскопе

4. Измерить половину угла профиля /2. Для этого установить перекрестие окулярной пластинки примерно на середину боковой стороны профиля и повернуть ее ручкой 9 до совмещения вертикальной пунктирной линии с боковой стороной профиля (рис. 36, позиция 3). Произвести отсчет по шкалам угломерного микроскопа 10 (рис. 37). Повторить измерения половины угла профиля по другой стороне профиля и найти его среднее значение. Для метрической резьбы номинальное значение половины угла профиля 30. Отклонение половины угла определяется как среднее арифметическое абсолютных величин отклонения обеих половин угла по разным сторонам профиля.

5. Измерить шаг резьбы S. Для этого установить перекрестие окулярной пластинки примерно на середину боковой стороны профиля одного из витков, и повернуть ее до совмещения вертикальной пунктирной с наклонной боковой стороной профиля (рис. 36, позиция 3). В этом положении произвести отсчет по шкалам продольного микровинта 19.

Вращением продольного микровинта 19 переместить деталь на 1 шаг до совпадения боковой стороны следующего витка с той же пунктирной линией перекрестия (рис. 36, позиция 4) и в этом положении произвести второй отсчет по шкалам микровинта 19. Значение шага определяют как разность двух отсчетов. С целью исключения влияния перекоса резьбы повторить измерение шага резьбы по другой стороне профиля. За действительное значение шага принимают среднее арифметическое значение шагов, измеренных по правой и левой сторонам профиля.

6. Измерить средний диаметр резьбы d2.

Изображение осевого сечения резьбы частично искажается, так как оно заслонено наклонными витками резьбы. Это искажение не вызывает значительной погрешности измерения шага и угла профиля, поэтому их можно измерять в осевом сечении. Однако оно приводит к увеличению значения среднего диаметра резьбы, поэтому при его измерении необходимо повернуть колонну 16 с тубусом 7 на угол подъема резьбы маховиком 18. Угол подъема резьбы табулирован (таблица П10.1). Цена деления шкалы поворота колонны с тубусом равна 0,5.

Вращением маховика 18 (рис. 36) наклонить колонну с тубусом по часовой стрелке на угол подъема резьбы, чтобы оптическая ось совпадала с направлением винтовой линии. Угол откладывается по шкале барабана маховика 18. Ручкой микровинта 1 совместить наклонную линию с боковой стороной профиля (рис. 37, позиция 4). В этом положении произвести отсчет по шкалам поперечного микровинта 1.

Наклонить колонну с тубусом на тот же угол подъема резьбы, но в противоположную сторону (против часовой стрелки). Вращением поперечного микровинта 1 переместить деталь до совпадения левой стороны профиля с той же наклонной линией окулярной пластины (рис. 37, позиция 5) и снять второй отсчет. Средний диаметр определяют как разность двух полученных отсчетов. Измерить средний диаметр резьбы по другой стороне профиля резьбы и найти его среднее арифметическое значение.

7. Измерить наружный диаметр резьбы d. Измерение производить так же, как и измерение d2 (предыдущий пункт) но без наклона тубуса и без поворота окулярной пластины (позиции 1 и 2 рис. 37).

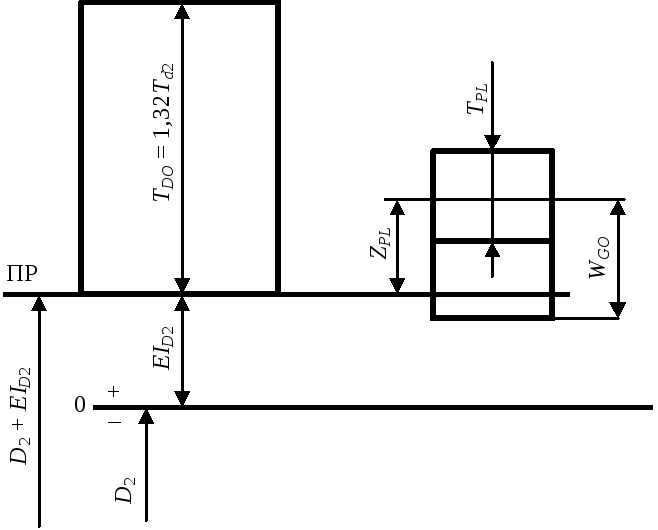

8. Дать заключение о годности проходного резьбового калибра-пробки, если он предназначен для контроля гаек по 6Н или Н7 по шагу, углу и среднему диаметру. Предельные отклонения и допуски шага и угла профиля (таблицы П10.5 и П10.4) необходимо сравнить с их действительными отклонениями от номинальных значений, для этого построить схемы расположения полей допусков. Поля допусков для шага и угла профиля имеют симметричное расположение относительно номинала. Построить схему расположения поля допуска среднего диаметра (рис. 38). Для этого в соответствии с маркировкой на калибре и по шагу Р резьбы найти номинальный средний диаметр гайки (таблица П10.1) и основное отклонение среднего диаметра резьбы гайки EID2 (таблица П12.1) и подсчитать номинальный размер среднего диаметра резьбы проходной стороны ПР калибра-пробки. как D2+EID2. В зависимости от заданной степени точности найти (таблица П10.2) допуск среднего диаметра болта Td2 и подсчитать допуск среднего диаметра гайки по формуле ТD2=1,32Td2, по величине которого определить параметры допуска резьбовой проходной стороны калибра-пробки TPL, ZPL и величину допустимого износа WGO (таблица П10.6).

Рис. 38. Схема расположения поля допуска среднего диаметра

резьбового проходного калибра пробки

12. Оформить отчет по работе согласно прилагаемой форме.