- •Оглавление

- •Введение

- •1 Технологическая часть

- •1.1 Технологическая характеристика сырья, требования к его качеству

- •1.2 Технологическая схема производства, обоснование и описание

- •1.3 Основные требования к качеству готовой продукции, вспомогательных, упаковочных материалов и тары

- •Продукция должна отвечать требованиям гост 27844-88 «Изделия булочные. Технические условия».

- •1.4 Технический и микробиологический контроль производства и готовой продукции

- •2 Санитария и гигиена проетируемого предприятия

- •Технологические расчеты

- •3. 1 Мощность и режим работы проектируемого цеха

- •3.2 Выбор и расчет производительности печей

- •3.3 Расчет выхода готовой продукции

- •3.4 Расчет сырья, полуфабрикатов, вспомогательных материалов

- •4 Подбор и расчет технологического оборудования

- •5 Строительная часть

- •6 Безопасность жизнедеятельности

- •6.1 Организация охраны труда

- •6.2 Характеристика опасных и вредных факторов

- •6.3 Безопасное ведение технологических процессов

- •6.4 Пожарная безопасность

- •6.5 Экологичность проекта

- •Заключение

- •Список литературы

1.2 Технологическая схема производства, обоснование и описание

В проекте, в отличие от базового производства, представлена технология производства батона безопарным способом.

Этот способ позволяет существенно снизить продолжительность процесса брожения по сравнению с опарным, что приводит к уменьшению производственных затрат.

Для улучшения свойств теста после замеса, стабилизации качества муки и улучшения качества готовой продукции вводят улучшитель хлеба – унипан.

Улучшитель вносят в сухом виде в муку перед замесом теста. Производство пшеничного хлеба складывается из ряда технологических этапов, в которых основную роль играют белковые вещества и крахмал, ферменты муки и микроорганизмы – дрожжевые клетки и молочнокислые бактерии муки, дрожжей и другого сырья предусмотренного рецептурой [3].

Для каждого сорта хлеба существует унифицированная рецептура, в которой указан сорт муки и расход всех видов сырья (в кг на 100 кг муки). На ее основании лаборатория хлебозавода составляет производственную рецептуру и технологический режим приготовления изделия.

В производственной рецептуре указывается дозировка муки, дополнительного сырья, полуфабрикатов на замес теста в зависимости от мощности завода, его оборудования, принятого способа тестоприготовления. Рецептура и режим приготовления теста из пшеничной муки высшего сорта представлены в таблице 1.2.

Таблица 1.2. Рецептура и режим приготовления теста безопарным спосо-бом

|

Наименование сырья и показателей процесса |

Расход сырья и параметры процесса |

|

Пшеничная мука, кг |

100 |

|

Прессованные дрожжи, кг |

2,0 |

|

Пищевая поваренная соль, кг |

1,5 |

|

Сахар-песок, кг |

3,0 |

|

Маргарин столовый, кг |

3,5 |

|

Влажность теста, % не более |

Wхл + (0,5-1,0) |

|

Продолжительность замеса, мин |

2-10 |

|

Продолжительность брожения, мин |

60-180 |

|

Продолжительность расстойки, мин |

40-55 |

|

Продолжительность выпечки, мин |

22-34 |

Технологический режим приготовления изделия определяется: температурой, влажностью, кислотностью полуфабрикатов, длительностью брожения, наличием и количеством обминок, массой кусков теста, длительностью и температурным режимом расстойки и выпечки.

При составлении технологического режима учитывают: хлебопекарные свойства муки, вид и качество дрожжей, температуру в помещении и тому подобное.

Замес является короткой, но важной технической операцией. Его длительность для пшеничного теста составляет 2÷10 минут. Цель замеса – получить однородную массу теста с определенными физическими свойствами.

При замесе одновременно протекают физико-химические и коллоидные процессы, которые взаимно влияют друг на друга.

Коллоидные процессы связаны с набуханием белков и крахмала пшеничной муки.

В процессе приготовления хлеба крахмал выполняет следующие функции:

является источником сбраживаемых углеводов в тесте, подвергаясь гидролизу под действием амилолитических ферментов;

поглощает воду при замесе, участвуя в формировании теста;

клейстеризуется при выпечке, поглощая воду и участвуя в формировании мякиша хлеба;

является ответственным за черствение хлеба при его хранении [2].

Нерастворимые в воде белки муки (глиадин и глютелин) набухают и связывают воду в количестве приблизительно в два раза больше по сравнению со своей массой. Вследствие этого образуется клейковинный каркас теста губчатой структуры, который определяет эластичность теста. Крахмал связывает воду в количестве около 30% от всей массы. Но поскольку крахмала в муке значительно больше, чем белков, количество воды, связанной белками и крахмалом, приблизительно одинаковое. Набухшие зерна крахмала и частицы оболочек распределяются внутри клейковинного каркаса. Вследствие механического перемешивания набухшие частицы слипаются в сплошную массу, и образуется тесто. Однако длительный или слишком интенсивный замес может вызвать разрушение уже образованной структуры теста, которое приведет к ухудшению качества хлеба.

Тесто после замеса состоит из твердой, жидкой и газообразной фаз. Газообразная фаза состоит из пузырьков воздуха, полученных при замесе теста. В пшеничном тесте твердая фаза представлена набухшими нерастворимыми в воде белками, зернами крахмала и частицами оболочек. Она преобладает над жидкой фазой, в состав которой входят водорастворимые вещества (сахар, соль, водорастворимые белки и другие). Основная часть жидкой фазы пшеничного теста связана набухшими белками. По характеру замес теста бывает периодическим и непрерывным, а по степени механической обработки – обычным и интенсивным. Тестомесительные машины периодического действия оставляют отдельные порции теста через определенный период времени. В тестомесительных машинах непрерывного действия поступление сырья в корытообразную емкость для замеса и выгрузки из него теста происходит непрерывно. Для непрерывного замеса теста используются тестомесильные машины, входящие в состав тестоприготовительных агрегатов. Это машины И8-ХТА-6 производительностью 490 кг/ч с механической выгрузкой в бункер для брожения.

Рисунок 1.2. Графическая схема приготовления булки «Городской»

Замес обычной интенсивности прекращают при получении однородного теста, которое не липнет к рукам. Замес повышенной интенсивности предусматривает дальнейшую дополнительную механическую обработку теста, которая ускоряет образование клейковины, несколько ослабляет структуру белков, повреждает зерна крахмала. Белки и крахмал теста после интенсивного замеса становятся более доступными для действия ферментов, которые ускоряют процессы брожения и дозревания теста. Интенсивный замес делает тесто более пластичным и вязким, менее упругим. Физические свойства и состав теста после интенсивного замеса приближаются к свойствам выброженного теста: в нем увеличивается количество водорастворимых веществ и сахаров, и более прочно связывается влага. При этом объем изделия увеличивается на 10÷20%, мякиш становится более эластичным, пористость – мелкой и равномерной, корка окрашивается интенсивно, замедляется черствение.

Степень интенсивности замеса зависит от температуры теста, дозировки опары и силы муки: чем больше сила муки, тем выше температура теста и больше доза опары, а также больше интенсивность замешивания теста. Особенно высокой должна быть интенсивность замеса при клейковине, которая крошится и рвется. При очень большей интенсивности замеса теста клейковинный каркас разрушается, тесто теряет упругость, становится липким. Рекомендуется следующая интенсивность замеса: при замесе теста из муки со слабой клейковиной – 15÷25 Дж/кг, средней – 25÷40 Дж/кг, сильной – 40÷50 Дж/кг.

Тесто, со слабой структурой белков нуждается в меньшей механической обработке [3, 7].

Брожение теста охватывает период времени с момента замеса теста до деления его на куски. Цель брожения – разрыхление теста, придание ему определенных структурно – механических свойств, необходимых для последую-щих операций, а также накопление вкусовых и ароматических веществ и придание окраски хлеба.

Брожение происходит в бункере для брожения теста И8-ХТА-6 вместимостью 1,66 м3. Комплекс процессов, которые одновременно протекают на стадии брожения и взаимно влияют друг на друга, объединен общим понятием «созревание теста».

Созревание включает в себя микробиологические (спиртовое и молочнокислое брожение), коллоидные, физические и биохимические процессы.

Спиртовое брожение, в результате которого сахара превращаются в спирт и углекислый газ, называется дрожжевым. Источником сахаров являются собственные сахара муки, а также крахмал, который расщепляется до мальтозы. Таким образом, полученная в тесте глюкоза, из сахаров муки и крахмала попадает в дрожжевую клетку и, в результате реакций образуются спирт и диоксид углерода.

Диоксид углерода разрыхляет тесто, придает ему пористую структуру.

Брожение идет по следующей схеме

C6H12O6 2СО2 + 2С2Н5ОН + 117,6 кДж

Применяемые в хлебопечении дрожжи могут сбраживать все основные сахара теста – глюкозу, фруктозу, сахарозу и мальтозу.

Глюкоза и фруктоза сбраживаются непосредственно. Сахароза предварительно превращается сахарозой в глюкозу и фруктозу. В тесте с дрожжами скорость этого превращения сахарозы очень велика: уже через несколько минут после замеса теста вся содержащаяся в нем сахароза (даже при добавлении ее в тесто в количестве 7,5% от массы муки превращается в глюкозу и фруктозу. Молекула мальтозы также может разлагаться в тесте мальтазой дрожжей на две молекулы глюкозы.

В тесте (или опаре) дрожжами могут сбраживаться: собственные сахара муки, мальтоз; образующаяся в тесте из крахмала в результате действия на него амилолитических ферментов, сахар, вносимый в тесто (обычно сахароза). Сначала сбраживаются глюкоза и фруктоза. При одновременном присутствии этих сахаров скорость сбраживания глюкозы несколько больше чем фруктозы. Мальтоза начинает сбраживаться хлебопекарными дрожжами только после того как все наличное количество глюкозы и фруктозы практически сброжено.

В процессе брожения происходит увеличение кислотности теста, вызванное накоплением продуктов, имеющих кислую реакцию. Титруемая кислотность теста возрастает, рН сдвигается сторону более кислой реакции среды. Численное значение рН пшеничного теста из сортовой муки за время брожения изменяется с 6 до 5. Увеличение кислотности теста в процессе брожения происходит в результате образования и накопления ряда кислот. В выброженном тесте присутствуют молочная, уксусная, янтарная, яблочная, муравьиная, винная, лимонная и некоторые другие органические кислоты. При приготовлении теста на прессованных дрожжах: нарастание его кислотности в результате брожения примерно на две трети обусловлено накоплением в тесте молочной кислоты. Значительную роль играет и накопление уксусной кислоты. На долю всех остальных кислот падает обычно менее 10% кислотности теста.

Вкус и аромат хлеба в значительной мере обусловлены накоплением в тесте кислот и продуктов их взаимодействия с некоторыми другими составными веществами теста, например спиртами. Конечная кислотность теста принимается за один из показателей их готовности или степени зрелости, а кислотность хлеба является одним из показателей его качества, включенный в стандарт на хлеб.

Скорость брожения зависит от температуры, кислотности среды, качества дрожжей. Оно ускоряется при увеличении количества дрожжей и повышении их активности, при условии достаточного содержания сбраживаемых сахаров, аминокислот, минеральных веществ, витаминов. Высокая концентрация в тесте соли, сахара, жира тормозит газообразование. Если в тесте много сахарозы, то она не перерабатывается дрожжами, если в тесте много жира, то он обволакивает дрожжевую клетку тонкой пленкой, через которую не поступают питательные вещества, и брожение прекращается. Брожение ускоряется при добавлении в тесто амилолитических ферментных препаратов.

Молочнокислое брожение вызывается молочнокислыми бактериями, которые попадают в тесто из воздуха, вместе с мукой. Они расщепляют глюкозу до молочной кислоты, уравнение (4.2) которая улучшает вкусовые качества теста, так как клейковина в кислой среде делается более эластичной

С6Н12О6 → 2С3Н6О3

Присутствие молочной кислоты в тесте препятствует развитию маслянокислых и гнилостных бактерий, а также придает изделиям приятный вкус, а уксусная и другие летучие кислоты придают хлебу резко выраженный кислый вкус. Молочная кислота способствует набуханию белков и получению изделий с большим подъемом [7, 8].

Различают гомо- и гетероферментативное молочнокислое брожение.

В пшеничном тесте преобладает спиртовое брожение. Вследствие повышения кислотности теста ускоряется набухание белков, замедляется расщепление крахмала до декстринов и мальтозы, что очень важно при переработке пшеничной муки из проросшего зерна и ржаной муки. При этом образуется тесто с оптимальными физическими свойствами, которые обуславливают вкус и аромат хлеба. Поэтому кислотность теста является признаком его созревания, а кислотность хлеба – одним из показателей его качества, включенным в стандарт.

Коллоидные процессы, которые начинаются на стадии замеса, продолжаются во время брожения. У муки с сильной клейковиной белки к концу брожения набухают ограниченно, при этом свойства теста улучшаются; у муки со слабой клейковиной белки набухают неограниченно, тесто разжижается, поэтому длительность брожения теста из такой муки должна быть сокращена.

Биохимические процессы являются наиболее важными, так как от их протекания зависят и микробиологические, и коллоидные, и физические процессы. Процессы спиртового и кислотного (в основном молочнокислого) брожения теста представляют собой целую цепь сложных биохимических процессов, обусловленных взаимодействием комплекса ферментов дрожжей и кислотообразующих бактерий теста и ферментов муки.

При этом из теста в клетки дрожжей и кислотообразующих бактерий поступают растворимые продукты, необходимые для их жизнедеятельности (брожения, дыхания, размножения), а из клеток в тесто выделяются основные и побочные продукты брожения. Наряду с этим вещества, входящие в состав теста, испытывают комплекс превращений, обусловленных действием ферментов муки и продуктов, выделяемых дрожжами и кислотообразующими бактериями теста. В результате этого состав и свойства теста непрерывно изменяются.

При этом необходима определенная степень протеолиза, так как она ведет к получению достаточно упругого и эластичного теста, которое обладает оптимальными свойствами для получения качественного хлеба. Кроме того, продукты разложения белков на стадии выпечки участвуют в образовании цвета, вкуса и аромата хлеба. При интенсивном разложении белков, особенно в слабой муке, тесто расплывается, и хлеб получается неудовлетворительного качества. При расщеплении крахмала ферментами образуется мальтоза (5 - 6% к массе муки), которая расходуется на брожение теста и участвует в процессе выпечки, определяя вкус и аромат хлеба.

В результате физических процессов происходит насыщение теста углекислым газом, увеличивается его объем, и температура теста повышается на 1 - 2°С.

Интенсивность протекания всех процессов зависит от температуры. Оптимальная температура для спиртового брожения – 35°С, для молочнокислого – 35÷40°С, поэтому повышение температуры приводит к повышению кислотности. Кроме того, повышенная температура приводит к усилению биохимических процессов, ослаблению клейковины. Оптимальная температура брожения теста – 26÷32°С. Повышенную температуру можно рекомендовать для приготовления теста из сильной муки; тесто из слабой муки лучше готовить при более низкой температуре.

Таким образом, температура является основным фактором, регулирующим ход технологического процесса приготовления теста.

Дрожжевые грибки и молочнокислые бактерии в тесте почти неподвижны и, использовав вокруг себя все питательные вещества, постепенно прекращают жизнедеятельность.

Образующийся вокруг них углекислый газ угнетает их, процесс брожения в результате этого замедляется и может совсем прекратиться. Чтобы восстановить темп брожения, тесто подвергается обминке.

При этом происходит равномерное распределение пузырьков углекислого газа по всей массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость [2, 7].

Дрожжевые грибки и молочнокислые бактерии в тесте почти неподвижны и, использовав вокруг себя все питательные вещества, постепенно прекращают жизнедеятельность.

Образующийся вокруг них углекислый газ угнетает их, процесс брожения в результате этого замедляется и может совсем прекратиться. Чтобы восстановить темп брожения, тесто подвергается обминке.

При этом происходит равномерное распределение пузырьков углекислого газа по всей массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость [2, 7, 8].

Разделкой теста называют ряд операций обработки выбродившего теста. Разделка пшеничного теста включает в себя: деление теста на куски; округление; предварительную расстойку; формирование (закатку) тестовых заготовок; окончательную расстойку. Разделка теста включает и дополнительные операции (посадка тестовых заготовок в шкаф для расстойки и их выгрузка, надрезка заготовок после окончательной расстойки, посадка их в печь).

Пшеничное тесто упругое и требует более интенсивного механического воздействия. Многократная обработка пшеничного теста необходима для получения однородной структуры во всей массе куска, вследствие чего хлеб получается с равномерной, мелкой пористостью.

Цель операции деления теста на куски – получение заданной массы хлеба. Для этого применяют тестоделительные машины, работающие по объемному принципу. Допустимое отклонение массы отдельных кусков не должно превышать 1,5%. Масса куска теста должна быть на 10... 15% больше массы булки, который остыл, поскольку во время выпечки и охлаждения масса изделия уменьшается. Для деления пшеничного теста применяют тестоделитель А2-ХЛС для изделий массой от 0,15 до 0,93 кг.

Производительность от 8 до 60 кусков в минуту, точность деления ±1,5÷2,0%, мощность электродвигателя 3,0 кВт. В процессе работы тестоделителя необходимо следить за тем, чтобы уровень теста в воронке тестоделителя был постоянным.

Цель операции округления кусков теста (придание кускам теста шаровидной формы) – улучшение структуры теста для получения изделий с хорошей пористостью мякиша. Округление тестовых заготовок производится на округлительных машинах Т1-ХТН с конической рабочей поверхностью.

Производительностью 63 куска в минуту массой 0,1÷1,2 кг, мощностью электродвигателя 1,1 кВт. Частая остановка тестоделительных и тестоокруглительных машин во время работы нежелательна, так как тесто в процессе вынужденного простоя меняет свои свойства – плотность, кислотность и т.д.

Процесс предварительной расстойки – отлеживание кусков теста в течение 5÷8 минут, вследствие чего ослабляются возникшие в тесте при делении и округлении внутренние напряжения и восстанавливаются частично разрушенные отдельные звенья клейковинного каркаса. Предварительная расстойка осуществляется на ленточных транспортерах. Брожение на этой стадии не играет значимой роли, поэтому здесь не создают особых температурных условий.

Формирование тестовых заготовок – это процесс придания кускам теста формы, соответствующей данному сорту изделий. Для получения тестовых заготовок вытянутой формы их раскатывают валками в продолговатый блин, после этого сворачивают в трубку и прокатывают, а иногда еще и удлиняют. Такая дополнительная обработка теста улучшает пористость заготовок. Формирование пшеничного теста производится на ленточных и барабанных закаточных машинах Т1-ХТ1, на которых происходит раскатка в блин, завивка в рулон и придание батонообразной формы округленным заготовкам массой от 0,1 до 1,1 кг. Мощность электродвигателя 0,8 кВт.

Целью процесса окончательной расстойки является брожение теста, которое необходимо для восполнения углекислого газа, удаленного на стадиях разделки, восстанавливается клейковинный каркас теста, ослабевают внутренние напряжения, улучшается структура пористости. Если выпекать хлеб без окончательной расстойки, то он получается малого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. Расстойка проводится в шкафах окончательной расстойки РШВ при температуре 35÷45°С для ускорения брожения и определенной относительной влажности воздуха 75÷85% для предотвращения заветривания внешних слоев теста. Мощность 7,32 кВт. Длительность расстойки колеблется от 40 до 55 минут в зависимости от массы кусков теста, условий расстойки, свойств муки, рецептуры теста и ряда других факторов. Расстоявшиеся тестовые заготовки надрезают и направляют на выпечку [2, 9].

В начале выпечки тесто вследствие конденсации паров воды из среды пекарной камеры поглощает влагу, и его масса несколько увеличивается. После прекращения конденсации влаги начинается ее испарение с поверхности, которая к тому времени прогревается до 100°С, превращаясь в сухую корку. При этом часть влаги испаряется в окружающую среду, а часть (около 50%) переходит в мякиш. Влажность мякиша горячего хлеба на 1,5÷2,5% выше влажности теста. Обезвоженная корка прогревается в процессе выпечки до 160÷180°С, а мякиш – до 95÷97°С. Выше этой температуры мякиш не прогревается вследствие его высокой влажности (45÷50%).

В первые минуты выпечки спиртовое брожение в середине теста ускоряется и при 35°С достигает максимума. После этого оно снижается и при 50°С прекращается, так как дрожжевые клетки отмирают. При 60°С останавливается жизнедеятельность кислотообразующих бактерий. Вследствие остаточной деятельности микрофлоры во время выпечки в тесте – хлебе увеличивается содержание спирта, диоксида углерода и кислот, что повышает объем хлеба и улучшает его вкус. Кроме того, в первые минуты выпечки происходит тепловое расширение воздуха и газов в середине теста, которое существенно влияет на увеличение объема хлеба. Биохимические процессы связаны с изменением состояния крахмала и белков. При 70÷80°С они прекращаются. Крахмал при выпечке клейстеризуется и интенсивно разлагается. Белки расщепляются на составные части с образованием промежуточных продуктов. От глубины и интенсивности разложения крахмала и белков зависят цвет корки пшеничного хлеба, его вкус и аромат. Цвет пшеничного хлеба обусловлен присутствием меланоидинов, образованных в хлебе при участии некоторых аминокислот и ферментов. При 50÷70°С протекают процессы денатурации белков и клейстеризации крахмала (коллоидные процессы). Белки при этом выделяют воду, поглощенную при замесе теста, уплотняются, теряют эластичность и растяжимость.

Крепкий каркас свернувшихся белков закрепляет форму хлеба. Влага, выделенная белками, поглощается крахмалом. Однако этой воды недостаточно для полной клейстеризации крахмала, поэтому процесс протекает довольно медленно и заканчивается при прогреве мякиша до 95÷97°С. Крахмальные зерна при клейстеризации прочно связывают влагу, поэтому мякиш хлеба кажется более сухим, чем тесто.

Режимы выпечки определяются мерой увлажнения среды пекарной камеры; температурой в различных ее зонах; длительностью процесса. Режимы выпечки зависят от сорта хлеба, вида и массы изделия, качества теста, свойств муки, конструкции печи. Для большинства пшеничных изделий режим выпечки включает три периода.

В первом периоде выпечка производится при высокой относительной влажности (до 80%) и сравнительно низкой температуре (ПО – 120°С) паровоз-душной среды пекарной камеры в течение 2...3 минут; при этом тестовая заготовка увеличивается в объеме, а пар конденсируясь, улучшает состояние ее поверхности. Второй период идет при высокой температуре (240÷280°С) и пониженной относительной влажности; при этом образуется корка, закрепляется объем и форма изделия. Завершающий этап выпечки происходит при менее интенсивном подведении тепла (180°С), что способствует снижению упека.

Упек хлеба – это потеря массы теста при выпечке; он выражается разницей между массой теста и горячего хлеба, отнесенной к массе теста (в процентах). Почти 95% этих потерь составляет влага, а другую часть – спирт, диоксид углерода, летучие кислоты и другие.

Пути снижения упека: увеличение массы хлеба; увеличение относительной влажности воздуха и снижение температуры в пекарной камере на завершающем этапе выпечки [1].

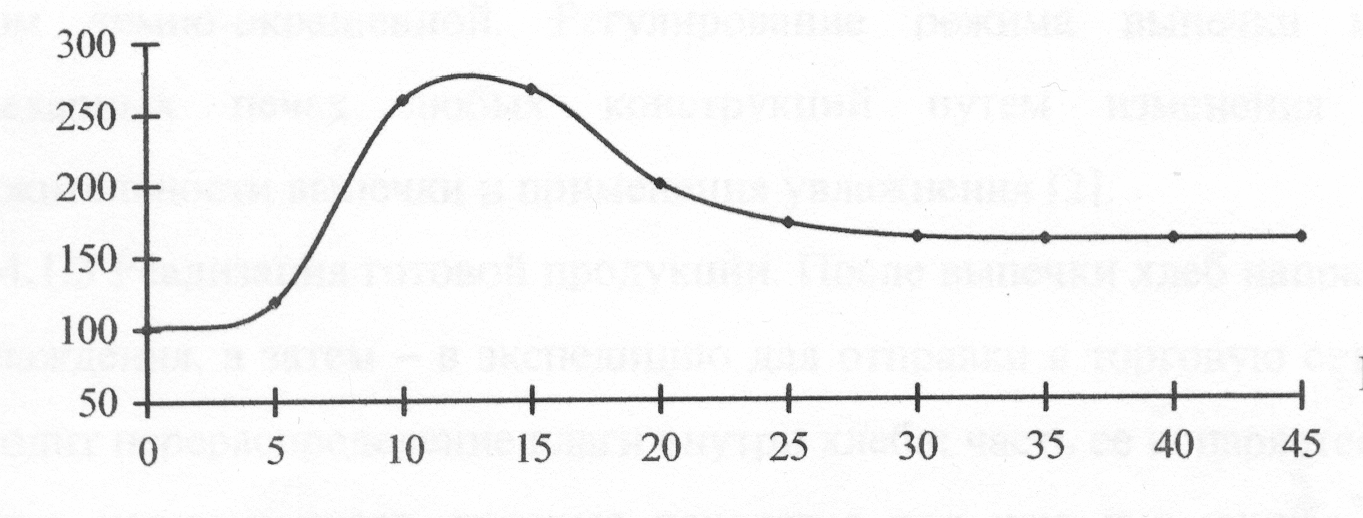

Под режимом выпечки понимают основные параметры выпечки: продолжительность, температуру, а также влажность среды в разных зонах пекарной камеры. Все изделия выпекают при переменном режиме, поэтому пекарная камера должна быть разбита на несколько зон различной влажности и температуры среды. График температурного режима выпечки пшеничной булочки в пекарной камере изображен на рисунке 1.2.

В зоне увлажнения, в отличие от других зон, должна быть сравнительно высокая влажность среды (65÷80%) и низкая температура (120÷160°С), что способствует конденсации пара на поверхности тестовых заготовок. Конденсация пара ускоряет прогревание тестовой заготовки, способствует увеличению объема изделия, улучшает его вкус, аромат и состояние поверхности, снижает упек. Прогревание заготовки ускоряется в связи с тем, что при конденсации пара выделяется скрытая теплота парообразования. Расход пара на выпечку 1 т булочных изделий теоретически составляет всего 40 кг, а практически в результате значительной потери пара в печах – 200÷300 кг. Для большего увлажнения тестовые заготовки часто опрыскивают водой перед посадкой в печь. В зоне увлажнения тестовые заготовки находятся в течение 2÷5 минут. В этот период заготовки несколько увеличиваются в объеме и прогреваются до температуры 35÷40°С в центре мякиша и до 70÷80°С на поверхности.

В зоне высокой температуры (270÷290°С) среду пекарной камеры не увлажняют. Тестовая заготовка в этой зоне вначале интенсивно увеличивается в объеме за счет теплового расширения паров спирта и газов. Затем объем быстро фиксируется за счет образования твердой корки.

Температура центральных слоев тестовой заготовки в этой зоне до 50÷60°С, а внешних – до 100÷110°С. При такой температуре происходят клейстеризация крахмала и денатурация белков.

Следовательно, в этой зоне начинается образование мякиша и корки хлеба.

Температура, °С

Продолжительность, минуты

Рисунок 1.2. График температурного режима в пекарной камере

Продолжительность выпечки в зоне высокой температуры составляет 15÷20% от общей продолжительности выпечки. Основная часть выпечки осуществляется в зоне пониженной температуры при 180÷220°С. Продолжительность выпечки в этой зоне достигает более 70% от общей ее продолжительности. Именно в этой зоне продолжаются и заканчиваются процессы образования корки и мякиша. Снижение температуры в этой зоне позволяет уменьшить упек. Температура на поверхности корки достигает 160÷180°С и остается такой до конца выпечки.

На режим выпечки влияют хлебопекарные свойства применяемой муки, состав рецептуры, продолжительность окончательной расстойки и другие факторы.

Если изделия выпекают из теста с малой продолжительностью созревания, то температуру среды пекарной камеры снижают, а продолжительность выпечки увеличивают, чтобы продлить процессы созревания, которые будут продолжаться в тестовой заготовке при выпечке. Изделия, имеющие небольшую массу и толщину, выпекают быстрее и при более высокой температуре, чем изделия большей массы и толщины. Изделия, содержащие значительное количество сахара, выпекают при более низкой температуре и более продолжительное время, чем изделия без сахара, иначе корка изделий к концу выпечки будет слишком темно-окрашенной. Регулирование режима выпечки можно осуществлять в хлебопекарных печах любых конструкций путем изменения температуры выпечки, продолжительности выпечки и применения увлажнения [2].

После выпечки булки направляют в хлебохранилище для охлаждения, а затем – в экспедицию для отправки в торговую сеть.

В процессе остывания происходит перераспределение влаги внутри хлеба: часть ее испаряется в окружающую среду, а влажность корки и слоев, которые находятся под нею и в центре изделия, выравнивается.

Вследствие влагообмена внутри изделия и с внешней средой масса хлеба уменьшается на 2...4% по сравнению с массой горячего хлеба.

Этот вид потерь называется усушкой.

Для снижения усушки, хлеб стараются как можно быстрее охладить; для этого понижают температуру и относительную влажность воздуха в хлебохранилище, уменьшают плотность укладки хлеба, обдувают хлеб воздухом температурой 20°С.

На усушку влияет также влажность мякиша, так как увеличение влажности хлеба вызывает рост потерь на усушку и уменьшение массы хлеба (чем больше масса хлеба, тем меньше усушка).

В хлебохранилище хлеб из печи направляется ленточными транспортерами на циркуляционные столы, с которых его перекладывают на вагонетки - стеллажи.

На вагонетках хлеб хранится перед отправкой в торговую сеть. В последнее время внедряется способ хранения хлеба на лотках в специальных контейнерах, в которых хлеб охлаждается. После этого хлеб загружается в автомашины и поступает в торговый зал магазина [7]. Аппаратурно-технологическая схема производства батона изображена на рисунке 3.3.