- •Оглавление

- •Введение

- •1 Технологическая часть

- •1.1 Технологическая характеристика сырья, требования к его качеству

- •1.2 Технологическая схема производства, обоснование и описание

- •1.3 Основные требования к качеству готовой продукции, вспомогательных, упаковочных материалов и тары

- •Продукция должна отвечать требованиям гост 27844-88 «Изделия булочные. Технические условия».

- •1.4 Технический и микробиологический контроль производства и готовой продукции

- •2 Санитария и гигиена проетируемого предприятия

- •Технологические расчеты

- •3. 1 Мощность и режим работы проектируемого цеха

- •3.2 Выбор и расчет производительности печей

- •3.3 Расчет выхода готовой продукции

- •3.4 Расчет сырья, полуфабрикатов, вспомогательных материалов

- •4 Подбор и расчет технологического оборудования

- •5 Строительная часть

- •6 Безопасность жизнедеятельности

- •6.1 Организация охраны труда

- •6.2 Характеристика опасных и вредных факторов

- •6.3 Безопасное ведение технологических процессов

- •6.4 Пожарная безопасность

- •6.5 Экологичность проекта

- •Заключение

- •Список литературы

4 Подбор и расчет технологического оборудования

Для технологической схемы принимаем тестомесильную машину марки И8-ХТА12/1.

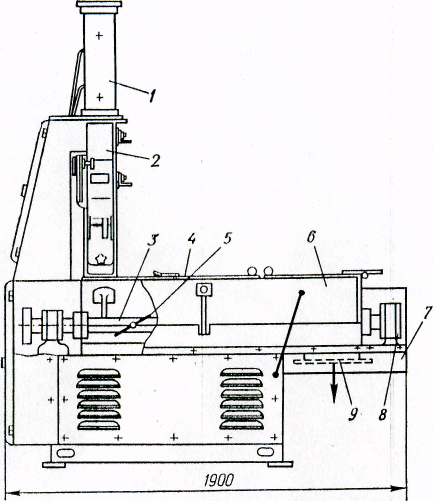

Рисунок 4.1. Тестомесильная машина И8-ХТА-12/1: 1 – патрубок подачи муки; 2 – дозатор муки; 3 – месильные валы; 4 – крышка; 5 – месильная лопасть; 6 – месильное корыто; 7 – станина; 8 – подшипник; 9 – выпускной патрубок

Таблица 4.1 Технические характеристики тестомесильной машины И8-ХТА-12/1

|

Производительность, кг/ч |

1300 |

|

Вместимость месильной камеры, дм3 |

240 |

|

Масса замешиваемого теста, кг |

100 |

|

Частота вращения месильного вала, с-1 |

1-1,3 |

|

Мощность электродвигателя, кВт |

4 |

|

Длительность замеса, мин |

12-15 |

|

Масса машины, кг |

800 |

Для расчета и анализа рабочего процесса тестомесильной машины составим баланс энергозатрат и оценим долю каждой из статей затрат в общем расходе энергии

где А1 – работа, расходуемая на перемешивание массы;

А2 – работа, расходуемая на перемещение лопастей;

А3 – работа, расходуемая на нагрев теста и соприкасающихся с ним металлических частей машины;

– работа, расходуемая на изменение структуры теста.

А1 =

где k – коэффициент подачи теста, показывающий, какая доля массы, захваченной месильной лопаткой, перемещается в осевом направлении; для такого типа машин £ = 0,1÷0,5;

– высота лопатки;

– угол атаки лопатки;

S – шаг образующей наклона лопатки.

Работу, расходуемую на привод месильных лопастей, определим по уравнению

Работу, расходуемую на нагрев теста и соприкасающихся с ним металлических частей машины за один оборот месильной лопатки,

где mТ – масса теста, находящегося в месильной емкости;

mж – масса металлоконструкции машины, прогревающаяся при замесе; ст,

сж – средняя теплоемкость теста и металла;

– температура массы в начале смешивания и конце замеса;

– длительность замеса, с

А3 =

Работу, расходуемую на изменение структуры теста, определим из уравнения

На основании полученных данных составим баланс энергозатрат

Выразим составляющие баланса в процентах

=8,73%; А2 = 3,3 %; А3 = 87,4 %; А4=0,44 %

Производительность тестомесильной машины непрерывного действия оценивают по формуле

ПН = z · (π ·D2 / 240) ·s · ρ · n ·K2·K3

где z – число валов месильных органов, z = 2;

D – диаметр окружности, описываемой крайними точками лопатки, D= 0,38 м;

n – частота вращения вала с лопатками, n=60 об/мин;

s – площадь лопатки, S=0,0035 м2;

ρ – плотность теста, , ρ =1100 кг/м3;

K2 – коэффициент заполнения месильной камеры (K2 = 0,3…0,7 )

K3 – коэффициент подачи, K3 = 0,3 … 0,5

Величину удельной работы при непрерывном замесе определяют по формуле

А = Рдв / ( η Пн)

где А – удельная работа замеса, Дж/г; для обычного замеса ;

Рдв – мощность двигателя тестомесильной машины , кВт;

η – кпд привода, η =0,8.

Из этого выражения при известной производительности машины найдём мощность двигателя [4]

Рдв = А · Пн · η

Рдв = 4·0,8·21,6·1000/60 =3,264 кВт

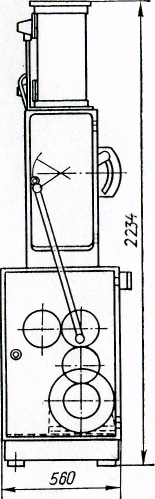

Рисунок 4.2. Тестоделительная шнековая машина: 1 – станина с приводом, 2 – делительная головка; 3 – переходной патрубок; 4 – бункер, 5 – приемная воронка

Предельный диаметр вала шнека

где tg = f – коэффициент трения ( – угол трения)

м

Принимаем диаметр вала шнека 0,045 м.

Угол подъема винтовых линий на внешней стороне шнека и у вала

Здесь d – принятый диаметр вала шнека.

Среднее значение угла подъема винтовых линий витка шнека

Коэффициент отставания частиц теста в осевом направлении

Изгибающий момент в витке стального шнека по внутреннему контуру

где а = D/d = 5,889

Н∙м/м

Толщина шнека

где [σи] = 150∙106 Па – допускаемое напряжение на изгиб

м

Крутящий момент на валу шнека и осевое усилие определяются из выражений

где n = 2 – число рабочих витков шнека.

Н∙м

Н

Нормальное и касательное напряжения вала

где – площадь поперечного сечения вала шнека,

– момент сопротивления кручению поперечного сечения вала.

Вал шнека полый, d0 = 0,03 м – внутренний диаметр.

м2

м3

Па

Па.

Эквивалентное напряжение по теории наибольших напряжений:

Па

Так как σэ < [σ] = 15∙107 Па – вал выдержит любое число нагружений.

Частота вращения шнека ω определяется по заданной производительности

кг/с

с-1

об/мин

Наиболее близкая табличная частота вращения мотор-редукторов равна 28 об/мин. С учетом этого необходимо произвести пересчет производительности.

где с-1

кг/с

Потребная мощность определяется по зависимости

где ηпс = 0,94 – к.п.д. подшипников скольжения,

ηпк = 0,99 – к.п.д. подшипников качения

кВт

Сводная таблица технологического оборудования приведена в Приложе-

нии А.