- •Вопрос 7 Синтетические базовые масла. Полиальфаолефиновые масла. Сложные эфиры дикарбоновых кислот. Эфиры фосфорной кислоты. Сложные эфиры неопентиловых спиртов. Полиорганосилоксаны.

- •Вопрос 8 Приготовление товарных масел. Присадки к маслам, их назначение и классификация

- •Вопрос 9

- •Классификация присадок к маслам. Механизм действия присадок.

- •Вопрос 10 Моющие присадки. Назначение, состав, классификация. Сульфонатные присадки. Примеры данных присадок. Принципиальная схема установки по производству присадки пмс

- •Вопрос 11 Моющие присадки. Назначение, состав, классификация. Алкилфенольные присадки. Примеры данных присадок

- •Вопрос 12 Моющие присадки. Назначение, состав, классификация. Алкилсалицилатные присадки. Примеры данных присадок. Принципиальная схема установки по производству алкилсалицилатных присадок

- •Вопрос 13 Моющие присадки. Назначение, состав, классификация. Беззольные диспергирующие присадки. Примеры данных присадок.

- •Вопрос 14 Антиокислительные присадки. Назначение, состав, классификация. Примеры данных присадок. Принципиальная схема установки по производству присадки дф-11.

- •Вопрос 15 Присадки, улучшающие смазывающие свойства масел. Назначение, состав, классификация. Примеры данных присадок. Технологическая схема производства присадки эфо.

- •Вопрос 16 Депрессорные присадки. Назначение, состав, классификация. Примеры данных присадок. Технологическая схема производства присадки АзНии-циатим-1.

- •Вопрос 17 Вязкостные присадки. Назначение, состав, классификация. Примеры данных присадок. Технологическая схема производства присадки полиизобутилена.

- •Вопрос 18 Антипенные присадки. Назначение, состав, классификация. Примеры данных присадок.

- •Вопрос 19 Классификация товарных моторных базовых масел.

- •Вопрос 20 Моторные масла. Назначение. Особенности моторных масел для бензиновых двигателей. Примеры.

- •Вопрос 21 Моторные масла. Назначение. Особенности моторных масел для дизельных двигателей. Примеры.

- •Вопрос 22 Классификация товарных индустриальных масел

- •Группы индустриальных масел по назначению

- •Подгруппы индустриальных масел для машин и механизмов промышленного оборудования по эксплуатационным свойствам

- •Вопрос 23 Индустриальные масла. Назначение и классификация. Примеры и особенности индустриальных масел общего назначения без присадок

- •Вопрос 24 Индустриальные масла. Назначение и классификация. Примеры и особенности легированных индустриальных масел.

- •Индустриальные масла. Назначение и классификация. Масла для гидравлических систем.

- •Вопрос 26 Пластические смазки. Назначение. Состав. Область применения.

- •Вопрос 27

- •Классификация пластических смазок.

- •Вопрос 28 Основные свойства пластических смазок.

- •Вопрос 29 Общие принципы производства пластических смазок Пример схемы производства пластической смазки.

- •Вопрос 30 Смазочно-охлаждающие жидкости. Назначение, состав, классификация.

- •Вопрос 31 Парафины и церезины. Схема получения. Ассортимент товарных продуктов, получаемых на базе парафинов и церезинов.

- •Вопрос 32 Производство битумов. Химизм процесса, технологическая схема процесса.

- •Битумная установка с периодически работающими кубами-окислителями

Вопрос 17 Вязкостные присадки. Назначение, состав, классификация. Примеры данных присадок. Технологическая схема производства присадки полиизобутилена.

Нефтяные масла при высоких температурах сильно разжижаются, а при низких теряют подвижность из-за резкого возрастания вязкости. Для масел любого назначения желательны максимально пологая кривая зависимости вязкости от температуры, то есть высокий ИВ. Широкий интервал изменения вязкости масла приводит к ухудшению его некоторых эксплуатационных характеристик. Запуск холодного двигателя затруднен из-за резкого возрастания вязкости, приводящего к уменьшению (или прекращению) подачи масла к узлам трения и к необходимости преодолевать значительное сопротивление в начальный период пуска двигателя. При значительном снижении вязкости (с возрастанием температуры) резко уменьшается несущая способность тонкого слоя масла, разделяющего трущиеся поверхности.

Чем ниже вязкость масла одинаковой химической природы, тем меньше она возрастает с понижением температуры. Однако снижение вязкости масел с целью улучшения их вязкостно-температурных свойств (ВТС) недопустимо из-за необходимости иметь достаточно высокий уровень вязкости при высоких температурах. Значительного улучшения ВТС достигают применением вязкостных присадок. В результате получают так называемые загущенные масла.

Вязкостные присадки КП-5, КП-10, КП-20 являются продуктами полимеризации полибутилена, средняя молекулярная масса присадок от 4000 до 25000; применяются в виде масляных растворов: КП-5 - раствор полиизобутилена средней молекулярной массы 4000-6000 в трансформаторном масле; КП-10 – раствор полиизобутилена средней молекулярной массы 9000-15000 в масле И‑12А и, наконец, отрада студенческой души КП-20 - раствор полиизобутилена средней молекулярной массы 15000-25000 в масле И-12А.

Присадки типа полиизобутилена могут применяться в растворе и других масел при получении загущенных моторных при получении загущенных моторных, индустриальных, редукторных масел и гидравлических жидкостей.

Присадки типа полиметакрилатов ПМА "В-1", ПМА "В-2", Дизакрил представляют собой масляные растворы эфиров метакриловой кислоты и смеси синтетических первичных жирных спиртов С7 - С12 (присадка ПМА "В-1") или спиртов С8 - С10 (присадка ПМА "В-2" и Дизакрил).

Метакриловая кислота СН2=С(СН3)СООН; она же 2-метилпропеновая кислота, она же пропенкарбоновая-2 кислота.

ПМА "В-2" - 30-35%-ный раствор полиметакрилатов в масле И-20А (индустриальное масло общего назначения, как и И-12А). Применяется в моторных маслах и рабочих жидкостях в концентрации до 6 % мас. По сравнению с ПМА "В-1" обладает лучшей загущающей способностью, но уступает по стабильности к механической деструкции.

ВНИИПОЛ ВБ-2 - полимер винил-н-бутилового эфира и предназначена в качестве загущающей присадки в производстве гидравлических, компрессорных и других масел.

Производство присадки полиизобутилена

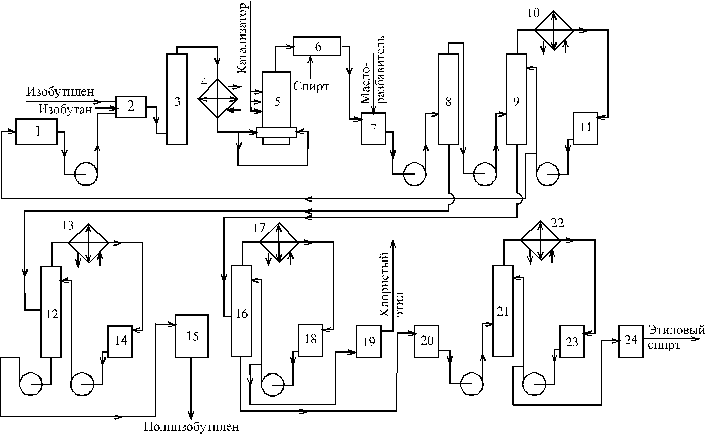

Технологическая схема производства присадки полиизобутилена.

1, 7, 11, 14, 15, 18, 19, 20, 23, 24 - емкости; 2, 6 - смесители;

3 - осушительная колонна; 4 - холодильники; 5 - реактор;

8, 9, 12, 16, 21 - колонны; 10, 13, 17, 22 - конденсаторы.

Основными стадиями процесса являются сушка изобутилена, его полимеризация и отгонка непрореагировавших компонентов. В процессе используют изобутилен-ректификат (95-96% изобутилена), изобутан, хлористый кальций и твердый едкий натр (осушители), этиловый спирт, хлористый этил, хлористый алюминий, масло-разбавитель и аммиак.

Изобутилен и свежий изобутан подаются в смеситель 2, куда поступают также регенерированные изобутилен и изобутан. Сырьевая смесь поступает в колонну 3, заполненную на 66 % рабочей емкости хлористым кальцием и на 34% едким натром. Здесь происходит осушка сырья и освобождение от примесей - следов спирта, димеров изобутилена и др. Осушенная смесь в аммиачном холодильнике окончательно освобождается от влаги и охлаждается до заданной температуры полимеризации.

Реакция полимеризации происходит в жидкой фазе при -30оС и ниже в зависимости от необходимой глубины полимеризации. Сырьевая смесь поступает двумя потоками в реактор 5 через распылительные устройства, катализатор (2%-ный раствор хлористого алюминия в хлористом этиле) подается в реактор через три распределительных устройства. Степень полимеризации составляет 80-90%. Выделяющееся при реакции тепло снимается путем многократного пропускания реагирующей смеси над охлаждающими поверхностями реактора 5. Полимер, растворенный в изобутане, поступает из реактора в диафрагменный смеситель 6, куда подается этиловый спирт для дезактивации; затем полимер смешивается с маслом-разбавителем в емкости 7. Полиизобутилен, растворенный в масле, поступает на дегазацию, которая осуществляется в двух колоннах; одна из которых (8) работает при небольшом избыточном давлении, а вторая (12) - в вакууме. В колонне 8 отделяются непрореагировавшие изобутилен и изобутан, а также хлористый этил и этиловый спирт. Раствор полиизобутилена в масле из нижней части колонны 8 направляется в колонну 12 и после дополнительной перегонки направляется в емкость 15 товарного продукта.

Ректификация газов полимеризации осуществляется в колоннах 9, 16 и 21. Верхний продукт колонны 8 подается в колонну 9. С верха этой колонны отбираются изобутан и изобутилен; их через конденсатор 10 частично подают на орошение колонны 9, а избыток откачивается в емкость 1 регенерированной изобутан-изобутиленовой смеси. Кубовый остаток колонны 9 подается в колонну 16, с верха которой отбирается хлористый этил. Часть хлористого этила подают на орошение колонны 16, а остальное направляют в емкость 19. Из куба колонны 16 этиловый спирт поступает в емкость 20, откуда по мере необходимости его подают в периодически работающую колонну 21. Пары спирта после конденсации частично направляют на орошение колонны 21, а избыток - в емкость 24.