(ОБЩЕЕ) Кузин, Никольский - ВМФ СССР 1945-1991

.pdf

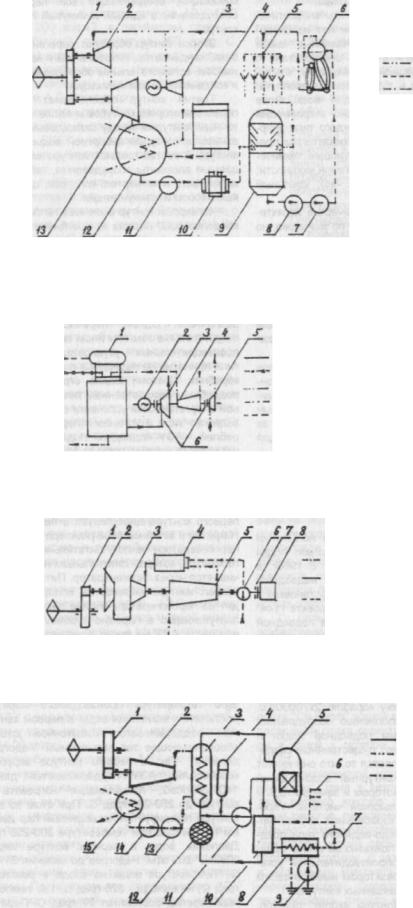

СХЕМА КОРАБЕЛЬНОЙ КТУ

пар конденсат и

питательная вода забортная вода

1-редуктор; 2-турбина высокого давления; 3-турбогенератор; 4-запасная цистерна питательной воды; 5-отра6отавший пар от вспомогательных механизмов; 6-паровой котел; 7-питательный насос; 8-бустерный насос; 9-деаэратор; 10-пароструйный эжектор, отсасывающий воздух из конденсатора; 11-конден- сатный насос; 12-конденсатор; 13-турбина низкого давления.

СХЕМА ВЫСОКОНАПОРНОГО КОТЛА

продукты сгорания топливо

воздух

пар питательная вода

1-котел; 2-пусковой электродвигатель; 3-газовая турбина;4-компрессор; 5-паровая турбина; 6-разобщительная муфта.

СХЕМА КОРАБЕЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ

воздух продукта сгорания

топливо

1-редуктор; 2-газовая турбина низкого давления (турбина "винта"); 3-газовая турбина высокого давления; 4-камера сгорания; 5-компрессор; 6-топливный насос; 7-разобщительная муфта; 8-пусковой электродвигатель.

СХЕМА КОРАБЕЛЬНОЙ АЭУ С РЕАКТОРОМ ВОДО-ВОДЯНОГО ТИПА

1-й контур

2-й контур

3-й контур

4-й контур

1-редуктор; 2-турбина; 3-парогенератор; 4-компенсатор; 5-реактор; 6-слив воды от потребителей 3-го контура; 7-циркуляционный насос; 8-охладитель 4-го контура; 9-циркуляционный насос 4-го контура; 10-охладитель 3-го контура; 11-циркуляционный насос 1-го контура; 12-фильтр активности; 13-питательный насос 2-го контура; 14-конденсатный насос 2-го контура; 15-конденсатор.

411

цикл Дизеля - дизели; цикл Ренкина - паровые турбины.

Чтобы в дальнейшем сравнить энергетические установки различных типов, нет необходимости подробно описывать указанные выше циклы или подразделять их в соответствии с принятой классификацией на закрытые, открытые, регенеративные и т.д. Основные эксплутационные показатели, общие для всех типов двигателей, содержат достаточно информации для определения достоинств каждого типа энергетической установки. К таким показателям прежде всего следует отнести следующие технические параметры двигателей: диапазон мощности; удельный расход топлива (г/л.с.час); удельный вес (кг/л.с.).

Имеются также другие технические характеристики, столь же существенные по значению, но фактически вторичные, влияние которых должно быть принято во внимание одновременно с указанными выше параметрами. К этой категории характеристик относятся: начальная стоимость и стоимость эксплуатации за весь срок службы; отношение максимальной мощности к длительной мощности; эксплутационные и ремонтные требования; расход смазочного масла; надежность и безопасность.

При оценке общей эффективности типов энергетических установок применительно к конкретному кораблю возникает проблема оптимизации в комплексе с другими характеристиками данного корабля. Эта проблема выходит за рамки настоящей работы и без ущерба для восприятия читателем может быть опущена.

7.2. Атомные энергетические установки.

В 1956 году закончила ходовые испытания первая атомная торпедная подводная лодка "Ленинский комсомол" проекта 627. В 1980г. в состав ВМФ СССР вошел первый надводный корабль с атомной энергетической установкой - тяжелый ракетный крейсер "Киров" проекта 1144.

Основным источником пара и на подводной лодке и на надводном корабле является двухреакторная паропроизводящая установка тепловой мощностью 2x70 мВт и 2x300 МВт соответственно. Паропроизводящая установка обеспечивала мощность полного хода подводной лодке 2x17500 л.с. и надводному кораблю 2х70000 л.с. По конструктивному исполнению оборудования энергетические установки подводной лодки и надводного корабля имеют существенные различия. Общим для них является то, что они имеют в своем составе двухконтурный водо-водяной реактор, т.е. реактор, у которого и замедлитель и теплоноситель - вода высокой чистоты. Упрощенная типовая схема корабельной двухконтурной АЭУ с реактором водо-водяного типа представлена на схеме. Как показано на схеме, принципиальная схема паропроизводительной установки с водо-водяным реактором имеет в своем составе четыре взаимосвязанных контура.

В состав первого контура входит: реактор, циркуляционные насосы, парогенератор, компен-

сатор объема, фильтр и его холодильники, коммуникации, соединяющие все перечисленное оборудование в единый замкнутый герметичный контур.

Второй контур образуют парогенератор, турбина, конденсатор, питательный и конденсатный насосы, вспомогательное оборудование, паровые и конденсатные коммуникации.

Третий контур обеспечивает охлаждение первого и второго контуров и является промежуточным контуром между охлаждаемым оборудованием и контуром забортной воды (четвертый контур). В состав третьего контура входят охлаждаемые элементы оборудования, теплообменники третьего и четвертого контуров, циркуляционные насосы и коммуникации.

Четвертый контур включает теплообменники, конденсаторы, насосы и, в отличие от первого, второго и третьего контуров, разомкнут.

Вполне очевидно, что в зависимости от конкретных особенностей установок и их оборудования, примененных на различных атомных подводных лодках и надводных кораблях, детальный состав контуров в различных установках будет различным. Однако перечисленные контуры сохраняются в том или ином виде во всех паропроизводительных установках водо-водяного типа, принятых на подводных лодках и надводных кораблях. Поэтому можно ограничиться более подробным рассмотрением типовой схемы атомной энергетической установки с реактором водоводяного типа и установок первых атомных кораблей - АЭУ подводной лодки проекта 627 и надводного корабля проекта 1144. АЭУ с реактором водо-водяного типа имеет в своем составе четыре контура. В качестве теплоносителя и замедлителя принята вода высокой чистоты, которая под действием циркуляционных насосов первого контура циркулирует в первом контуре. Нагретая в активной зоне реактора вода отдает в парогенераторе теплоту питательной воде второго контура, которая питательным насосом прокачивается через парогенератор. Питательная вода второго контура нагревается, испаряется и выходит из парогенератора в виде перегретого пара, поступающего в паровую турбину. Паротурбинная часть АЭУ не имеет принципиальных отличий от применяемых в обычных котлотурбинных установках. Для того, чтобы получить во втором контуре пар требуемых параметров, вода первого контура должна иметь температуру, превышающую температуру производимого пара. Для исключения вскипания воды в первом контуре в нем поддерживается избыточное давление, обеспечивающее так называемый "недогрев до кипения". Так, в первом контуре зарубежных корабельных АЭУ поддерживается давление 140-180кг/см2, позволяющее нагревать воду контура до 250-280 град.С. При этом во втором контуре генерируется насыщенный пар давлением 15-20кг/см2 при температуре 200-250 град.С. Давление воды в первом контуре ледокола "Ленин" 200 атм. Недогрев до кипения 31.9 град. С. Температура воды на входе в реактор 248 град.С, на выходе - 325 град.С, т.е. температурный перепад составляет 77 град.С. Параметры генерируемого пара составляют: давление - 28 кг/см2, температура - 310 град.С (температура

412

насыщенного пара при этом давлении 229 град. С). Давление воды в первом контуре АЭУ АПЛ составляло 200 кг/см2, параметры пара:

давление - 36кг/см2, температура - 355 град.С. Паропроизводящая установка с водо-водяным реактором разрабатывалась главным конструктором Н.А.Доллежалем, научным руководителем был академик А.П.Александров.

Парогенераторы разрабатывались для водоводяной установки в специальном конструкторском бюро - СКБК и изготовлялись на Балтийском заводе в г.Ленинграде под руководством Г.А.Гасанова.

Главные турбозубчатые агрегаты разрабатывались и изготовлялись на Кировском заводе в Ленинграде под руководством А.Х.Старостенко, с использованием ведущих конструкторов М.А.Казака, Н.М.Синёва, В.Э.Берга и др.

Для создания и поддержания давления в системе первого контура с целью недопущения вскипания теплоносителя, для компенсации колебаний объема теплоносителя первого контура при изменении режима работы установки, а также при пуске и расхолаживании, в АЭУ предусмотрен компенсатор объема, представляющий собой баллоны, частично заполненные водой первого контура, частично - инертным газом, в которых постоянно поддерживается высокое давление. Компенсаторы соединены с первым контуром напрямую и могут принимать или возвращать теплоноситель в контур в зависимости от режима работы и состояния установки.

Для охлаждения оборудования паропроизводящей части АЭУ и бака железоводной защиты, окружающей реактор, служит третий контур. Циркуляция воды в третьем контуре через охладитель пресной воды осуществляется циркуляционным насосом третьего контура.

Третий контур охлаждается забортной водой четвертого контура в теплообменнике третьего контура, которая прокачивается насосом четвертого контура.

Для предохранения личного состава от облучения паропроизводящая часть АЭУ окружена биологической защитой, в состав которой входят вода, сталь, свинец, бетон, и другие материалы, препятствующие проникновению нейтронов и гамма-квантов. Биологическая защита значительно увеличивает массу АЭУ и составляет примерно 50% массы всей установки. Тяжелая биологическая защита и невысокие параметры пара АЭУ с водо-водяным реактором приводят к большому удельному весу АЭУ, который составляет 24-28 кг/л.с.

Паротурбинная установка АЭУ является составной частью главной энергетической установки. Она состоит из главного турбозубчатого агрегата, линии вала, турбогенераторов, вспомогательных механизмов, системы контрольноизмерительных приборов, обслуживающих паротурбинную установку.

Таким образом, АЭУ можно рассматривать как дальнейший этап развития паросиловых установок. Принципиальное преимущество АЭУ вытекает из огромной концентрации ядерной энергии в веществе по сравнению с концентрацией химической энергии в органическом топливе. Так, если при сжигании одного килограмма

мазута выделяется около 10 000 ккал теплоты, то при делении такого же количества ядерного топлива ее выделяется в два миллиона раз больше. Это обстоятельство позволяет исключить из рассмотрения вес запасов топлива, принимаемого кораблем для обеспечения заданной дальности плавания.

К другим преимуществам кораблей, оборудованных АЭУ, можно отнести:

•Атомные энергетические установки не нуждаются в подводе к ним воздуха и постоянном отводе наружу больших количеств отработанных газов, благодаря чему они представляют собой идеальный двигатель для подводных судов.

Для надводных кораблей это свойство дает возможность улучшить их конструкцию

иэксплуатацию. Так, отпадает необходимость в дымовой трубе, шахтах котельной вентиляции, палубы не подвергаются задымлению, появляется возможность длительной герметизации обитаемых помещений.

•Увеличение во много раз автономности и дальности плавания кораблей по сравнению с обычными кораблями.

•Использование атомных реакторов в качестве основного источника энергии корабельных энергетических установок способствует повышению их термодинамической экономичности. Достаточно отметить, что

вАЭУ отсутствует потеря тепла с уходящими газами, составляющая в современных установках 7-30%.

Преимущества АЭУ успешно были использованы на первом в мире надводном судне - атомном ледоколе "Ленин", спущенном на воду в Ленинграде 5 декабря 1957 г. (заложен 25 августа 1956 г.). Большая мощность (44000 л.с.) и автономность плавания (более года), достигнутые благодаря применению АЭУ, дали возможность использовать его в любой зоне Арктики.

С целью повышения термодинамической эффективности корабельных АЭУ за счет повышения параметров рабочего агента турбинной установки и снижения удельной массы установки, как в США, так и в СССР были созданы установки другого типа - с реактором с жидкометаллическим теплоносителем. В США атомная подводная лодка "Си Вулф" вошла в строй в 1957 г. В СССР

подводные лодки проекта 645, 705, 705к вступили в строй в октябре 1963г. и декабре 1971, 1977 гг.

В американской установке применена трехконтурная схема, в которой расплавленный натрий первого контура прокачивается насосом через реактор, пароперегревательную и испарительную секции парогенератора, в секциях парогенератора натрий проходит по внутренним U- образным трубкам. В зазоре между внутренними и наружными коаксиальными трубками секций парогенератора циркулирует промежуточный теплоноситель второго контура - Na-Ka, прокачиваемый насосом. Питательная вода подается в испарительную секцию парогенератора, омывает наружную поверхность внешних труб теплооб-

413

менника и превращается в пар. Далее влажный пар подается в пароперегреватепьную секцию парогенератора, перегревается до 410-420 град.С и подается к турбине под давлением 40-48 кг/см2. Для поддержания на допустимом уровне окислов в первом и втором контурах предусмотрены холодные ловушки окислов, так как выпадение окислов на теплопередающих поверхностях (реактор, парогенератор) резко увеличивает тепловое сопротивление и эрозионную активность сплава. Среди крупных недостатков, присущих таким установкам, достаточно отметить, что при разрыве трубок парогенератора натрий или Na-Ка бурно реагирует с водой, вплоть до теплового взрыва.

Подводная лодка проплавала более года, пройдя около 120000 миль, но американское морское ведомство признало установку с натриевым теплоносителем более сложной и менее надежной. Натриевая установка на лодке "Си Вулф" была снята и заменена в 1960 г. на водоводяную.

В 1955 г. в СССР началось проектирование атомной подводной лодки с жидкометаллическим теплоносителем. Технический проект подводной лодки был закончен в 1956 г. Подводная лодка вступила в состав ВМФ в октябре 1963 г. Предварительно энергетическая установка с теплоносителем из сплава свинец-висмут была испытана на стенде физико-энергетического института.

Главная энергетическая установка подводной лодки проекта 645 состояла из двухреакторной паропроизводящей установки тепловой мощностью 2x73.5 мВт и двухвальной паротурбинной установки, двух автономных турбогенераторов постоянного тока, аккумуляторной батареи и вспомогательных механизмов, обслуживающих эти установки. Давление теплоносителя в реакторе составляло 20кг/см2, генерируемый пар имел параметры: давление - 36кг/см2, температура - 355 град.С. Установка с жидкометаллическим теплоносителем создавалась под научным руководством академика Академии Наук УССР А.И.Лейпунского, главным конструктором установки был Б.М.Шолкович. Парогенераторы жидкометаллической установки создавались под руководством Б.М.Шолковича и изготавливались на Подольском заводе им.Орджоникидзе.

Паротурбинная установка, как и на ПЛ проекта 627 "Ленинский комсомол", состояла из двух ГТЗА мощностью по 17500 л.с., состоявших из однокорпусной турбины с двухступенчатым зубчатым редуктором и однопроточным конденсатором. За счет высокой температуры теплоносителя на выходе из реактора, равной 440 град.С, была повышена температура перегретого пара до 355 град.С и увеличен КПД установки.

Как показал опыт эксплуатации, при длительной стоянке и при доковании необходимо было поддерживать температуру теплоносителя первого контура выше температуры его плавления (125 град.С), проведение ремонтных работ первого контура усложнялось из-за радиоактивного загрязнения его оборудования высокоактивным полонием-210, образующемся при нейтронном облучении висмута, усложнялось базовое оборудование, так как необходимо было иметь специальную систему приготовления сплава

свинец-висмут, емкости и устройства для приема с ПЛА радиоактивного теплоносителя. Выполнив два автономных похода в 1963-1964 гг., ПЛА после аварии активной зоны из-за попадания в нее окислов сплава и шлака, была выведена из состава флота.

Опыт эксплуатации подводной лодки проекта 645 был учтен при создании энергетической установки с жидкометаллическим теплоносителем для подводных лодок проекта 705 и 705к.

На этих подводных лодках была применена одновальная, однореакторная главная энергетическая установка с паропроизводящей установкой на жидкометаллическом теплоносителе и с паротурбинной установкой на повышенных параметрах пара.

Паропроизводящая установка проектировалась двух типов под научным руководством А.И.Лейпунского, главными конструкторами были И.И.Африкантов и В.В.Стекольников. Паротурбинная установка создана на Калужском турбинном заводе, главный конструктор В.И.Кирюхин. Принципиальным ее отличием являлись компактность, блочность компоновки, высокая степень автоматизации и маневренность, хорошие экономические и массогабаритные показатели.

Электроэнергетическая система переменного тока повышенной частоты (400 Гц) напряжением 380 В включала в свой состав два автономных турбогенератора мощностью по 1500, кВт, ди- зель-генератор мощностью 500 кВт и одну группу аккумуляторных батарей. На лодке были предусмотрены в двух гондолах два резервных гребных электродвигателя по 100 кВт с гребными винтами. Энергетическая установка подводной лодки была комплексно автоматизирована, что позволило резко сократить численность экипажа.

Таким образом, опыт эксплуатации реакторов с жидкометаллическим теплоносителем на атомных подводных лодках ВМС США и ВМФ СССР,

отказ проводить дальнейшие работы в этом направлении привели к тому, что единственным типом реактора, находящимся в серийной эксплуатации как на подводных лодках, так и на надводных кораблях является АЭУ с двухконтурным водо-водяным реактором. К особенностям водо-водяных реакторов, помимо высокого рабочего давления, следует отнести компактность и относительно малые затраты энергии на прокачку теплоносителя, что объясняется хорошими замедляющими и теплопередающими свойствами воды. Положительной особенностью таких реакторов является их саморегулируемость, объясняемая отрицательным температурным коэффициентом реактивности вследствие значительного уменьшения плотности воды при ее нагреве. В АЭУ рассматриваемого типа конструкция парового турбоагрегата не претерпевает принципиальных изменений по сравнению с используемыми на современных судах с турбокотельными установками. Дополнением является байпасный клапан, перепускающий "излишки" свежего пара через дроссельно-увлажнительное устройство на конденсатор. Такое техническое решение обусловлено необходимостью обеспечить требуемую маневренность турбоагрегата, не связывая время и характер изменения его мощности с изменением мощности реактора и паро-

414

производительности паропроизводящеи установки.

Обеспечение надежности действия и безопасности корабельной АЭУ - основная проблема, которую приходится решать корабельным энергомашиностроителям.

Накопленный опыт эксплуатации кораблей с АЭУ позволяет полагать, что опасность их повреждения не превышает таковой для обычных установок. Однако в случае аварии последствия ее для АЭУ из-за радиоактивного заражения окружающей среды значительно опаснее, чем для обычной установки. Эксплуатация любой корабельной установки производится в условиях штормовой погоды, связана с вероятностью сильных сотрясений корпуса (взрыв, столкновение, посадка на мель), под действием которых могут сместиться механизмы, узлы защиты. Под действием прогибов корпуса корабля, возникающих при эксплуатации в штормовую погоду, а также при обжатии корпуса подводной лодки при погружении на глубину, может нарушиться плотность соединений трубопроводов. Все это может привести к выходу из строя реакторной установки, распространению в окружающем пространстве радиоактивных веществ. Чтобы избежать этого, разрабатываются технические средства, обеспечивающие надежную защиту команды и окружающего корабль пространства. Это требует больших затрат труда и средств. Однако надежность действия корабельной энергетической установки любого типа и обеспечение безопасности личного состава является обязательным требованием. Наряду с особыми требованиями надежности, обусловленными спецификой работы реакторов и необходимостью в достаточной биологической защите, возрастают требования по противопожарной безопасности. Сложность удовлетворения этим требованиям связана с необходимостью производства ремонтов и наблюдением за состоянием механизмов, размещенных в непосещаемых реакторных и других помещениях.

На подводной лодке проекта 627 АЭУ имеет эшелонное расположение. В реакторном отсеке расположены два реактора и два парогенератора с их вспомогательными механизмами, теплообменными аппаратами и системами. Парогенераторы состоят из восьми цилиндрических камер, соединённых попарно в четыре параллельные секции с общим паросборником и общим коллектором питательной воды. В смежном отсеке побортно расположены два главных турбозубчатых агрегата с их вспомогательными механизмами, теплообменными аппаратами и системами.

Для обеспечения работы энергоустановки в генераторном режиме между фланцем колеса второй ступени редуктора и вспомогательным упорным подшипником валопровода установлена звукоизолирующая отключающая шинно-пнев- матическая муфта. Два электрогенератора постоянного тока с приводом от ГТЗА расположены в следующем электромоторном отсеке. Здесь же размещены гребные электродвигатели постоянного тока мощностью 450 л.с. при 140 об/мин и напряжении 320 В. В отсеке перед реакторами (в дизельном отсеке) установлены два дизель-гене- ратора постоянного тока мощностью 460 кВт

каждый, испарительная установка, пароэжекторная холодильная машина, электро- и дизель-ком- прессоры.

Дизель-генераторная установка является вспомогательной установкой предназначенной для малого надводного хода, маневрирования при швартовках, для пуска паропроизводящей установки и расхолаживания реакторов при выводе ее из действия.

Паропроизводящая установка надводного корабля состоит из двух автономных секций, в состав каждой входит водо-водяной реактор со всеми обслуживающими его системами и устройствами и размещена в реакторном отсеке.

Паротурбинная установка, как и на ледоколе "Ленин", разделена на две автономные части, расположенные в нос и в корму от паропроизводящей установки. Каждый ГТЗА мощностью по 70 тыс. л.с. работает на свою линию вала. В паротурбинных отсеках вместе с главными турбозубчатыми агрегатами расположено по одному резервному котлу паропроизводительностью по 115 т/час. Разветвленная сеть трубопроводов позволяет осуществлять подачу пара и конденсата к любой части установки по любому борту.

Чтобы в случае нарушения герметичности парогенераторов исключить попадание радиоактивных загрязнений в пар, используемый для общекорабельных нужд (бани, душ, вентиляция и т.д.), для его генерации предусмотрены теплообменники (парогенераторы низкого давления), обогреваемые паром вторичного контура.

Резервные паровые котлы обеспечивали при бездействующих реакторах скорость хода 17 уз. и дальность плавания около 1000 миль.

Электроэнергетическая система корабля включала четыре турбогенератора мощностью по 3000 кВт и четыре газотурбогенератора мощностью по 1250 кВт, размещенных в трех отсеках корабля.

В 1985 г. в состав ВМФ вошел корабль пр.1941 с АЭУ. На нем принята ППУ ОК-900Б, которая обеспечивала мощность на валу 2x23000 л.с.

7.3. Котлотурбинные энергетические установки.

До 60-х годов паросиловые котлотурбинные установки являлись основным типом энергоустановок надводных кораблей ВМФ. Значительное количество надводных кораблей ВМФ оснащены паросиловыми котлотурбинными установками (табл.7.3).

В развитии корабельных котлотурбинных установок (КТУ) можно выделить три этапа, или поколения.

Первый этап охватывает период от начала постройки первых советских кораблей до конца 40-х годов. Проектирование этих кораблей и их энергетических установок осуществлялось в основном в довоенные годы. Корабли оснащались главными паровыми котлами с относительно низкими параметрами пара и с вентиляторным дутьем воздуха в котельное отделение. Эти установки применялись на кораблях п р . 1 , 39, 7, 7У, 7бис, 30бис, 26, 68К, 68бис, 29, 42.

415

Таблица 7.3.

Основные характеристики КТУ надводных кораблей ВМФ СССР.

Проект |

|

|

|

|

|

Характристики |

|

|

|

|

|

Мощн. |

Число |

Параметры |

Удельн. |

Расх. |

Запас |

Даль- |

Масса |

Удель- |

|||

корабля |

на |

обор. |

пара |

расх. топ- |

топл. на |

топл. |

ность |

уста- |

ная |

||

|

полном |

греб. |

|

|

лива на |

милю |

|

плав. |

новки |

масса |

|

|

ходу |

вала |

|

|

|

|

|

|

|

|

устано |

|

|

|

|

|

|

|

|

|

|

|

вки |

|

тыс. |

об/ |

кг/ |

град |

кг/ |

кг/ |

кг/ |

тонн |

миль |

тонн |

кг/ |

|

л.с. |

мин |

см2 |

С |

л.с.ч |

л.с.ч |

миля |

|

|

|

л.с. |

68бис |

2x59 |

315 |

25 |

370 |

0.462 |

0.613 |

435 |

3915 |

9000 |

1911 |

17.4 |

30бис |

2x30 |

400 |

28 |

370 |

0.4 |

0.75 |

239 |

698 |

2900 |

825 |

12.5 |

82 |

4x70 |

220 |

64 |

450 |

0.4 |

0.6 |

714 |

5000 |

7000 |

4000 |

14.3 |

42 |

2x13.9 |

400 |

28 |

370 |

- |

0.725 |

217 |

300 |

1400 |

385 |

11.0 |

50 |

2x10 |

445 |

28 |

370 |

0.45 |

0.88 |

109 |

220 |

2000 |

240 |

12.0 |

56 |

2x36 |

300 |

64 |

450 |

0.36 |

0.59 |

172 |

535 |

3200 |

670 |

9.3 |

58 |

2x45 |

300 |

64 |

450 |

0.33 |

0.56 |

277.5 |

970 |

3500 |

848.8 |

9.5 |

1134 |

2x45 |

300 |

64 |

470 |

0.36 |

0.655 |

384 |

1800 |

4700 |

936 |

9.36 |

1123 |

2x45 |

280 |

64 |

470 |

0.366 |

0.62 |

410 |

2800 |

6000 |

948 |

10.54 |

1143 |

4x45 |

300 |

64 |

470 |

0.378 |

0.561 |

1285 |

9000 |

7000 |

1967 |

10.52 |

956 |

2x50 |

297 |

64 |

470 |

0.335 |

0.569 |

337 |

1700 |

5000 |

950 |

9.5 |

В 50-х годах осуществлялся переход к высоконапряженным котлам с вентиляторным дутьем воздуха в топку котла. Этот период можно отнести ко второму этапу развития котлотурбинных установок, когда в состав флота вошли корабли пр.56 и 57, оснащенные установкой нового поколения. В этой установке использованы высокие параметры пара (64 кг/см2, 450 град.С) и применено автоматическое регулирование процессами горения и питания. Переходной установкой от первого поколения ко второму явилась котлотурбинная установка СКР пр.50, созданная в тот же период, что и установка второго поколения, но работающая на параметрах пара как и установки первого поколения (28 кг/см2, 370 град.С).

Третий период или этап начался в 60-х годах

ссоздания в 1961 г. ракетного крейсера пр.58. К КТУ третьего поколения относятся установки кораблей п р . 5 8 , 1134, 1134А, 1123, 1143, 956.

Вэтот период в корабельные котлотурбинные установки входят высоконапорные котлоагрегаты

стурбокомпрессорным дутьем воздуха в топку. Для подачи воздуха в них применяются турбонаддувочные агрегаты с газотурбинным приводом, использующие тепло отходящих газов.

На первых послевоенных эсминцах пр.30К и 30бис была применена котлотурбинная установка первого поколения с котлами, созданными для ЭМ пр.7У и использованными с небольшими изменениями на ЭМ пр.30. Котлы асимметричные, трёхколлекторные, с обогреваемым опуском, боковым экраном, однофронтовым отоплением, однопроточные по газам, с вертикальным петлевым периферийным пароперегревателем. На легких крейсерах послевоенной постройки пр.68бис были применены котлотурбинные установки типа установок, применяемых в предвоенные годы на крейсерах пр.26 типа "Киров" и "Максим Горький". Однако для этих установок были созданы другие котлы. Котел, в отличие от котлов пр.26, имел средний экран и периферийный, а не внутренний пароперегреватель. По конструкции это был котел асимметричный, четырехколлекторный, с обогреваемым опуском и трубами обратной воды со средним экраном, с

вертикальным петлевым периферийным пароперегревателем, однофронтовым отоплением, двухпроточный по газам.

Энергетическая установка двухвальная, с эшелонным расположением котлов и турбин. В каждом эшелоне три котла и один ГТЗА.

Котлы второго поколения устанавливались в новых энергетических установках сторожевых кораблей пр.42 (котел КВ-42) и пр.50 (котел КВГ 57/28).

В качестве главных котлов на СКР пр.42 были установлены котлы КВ-42 с естественной циркуляцией вертикального типа. Корпус котла КВ-42 состоит из парового, экранного и пароводяного коллекторов, трех испарительных трубных пучков, коллектора пароперегревателя и трубного пучка пароперегревателя. Испарительный трубный пучок экрана выполнен из двух рядов трубок диаметром 44.5x3мм. Первые два притопочных огневых ряда второго испарительного пучка - из трубок диаметром 44.5x3мм, а остальные пять рядов - из трубок диаметром 29x2.5мм. Все трубы котла изготовлены из стали Ст10.

На котле КВГ-57/28 впервые был осуществлен переход от открытого дутья воздуха в котельное отделение к закрытому дутью воздуха в топку котла. Впервые были применены котельные трубы уменьшенного диаметра 38x3мм вместо 44.5x3мм и 25x2мм, вместо 29x2.5мм у котлов КВ-42, КВ-30, КВ-68. Был улучшен материал труб - применена сталь марки 15ХМ (легированная хромом и молибденом).

Проектирование и постройка корабельных паровых котлов, рассчитанных на высокие температуры пара, началась с котлов КВ-41 для ЭМ пр.41 (в 1950 г. установлены 4 котла на 64 атм и 450 град.С).

По компоновочной схеме котел КВ-41 похож на котел КВГ 57/28. Отличается КВГ 57/28 тем, что у КВ-41 есть водяной экономайзер, а у КВГ 57/28 нет водяного экономайзера. Так как ЭМ пр.41 в серийное строительство не был принят, СКБК разработало котел пр.КВ-76 для принятого к серийной постройке ЭМ пр.56. На котле предусмотрен экономайзер плавникового типа из

416

трубок диаметром 38x3мм, позднее плавниковые экономайзеры были заменены гладкотрубными. Все обогреваемые трубки испарительных пучков и пучка пароперегревателя выполнены из стали марки 15ХМ. Опускные заэкранные трубки выполнены из углеродистой стали 10, трубы обратной воды - из стали 20.

Таким образом, котлы КВ-41 и КВ-76 - первые корабельные котлы высокого давления.

Корабельные котлоагрегаты третьего поколения были созданы для БНК, вступивших в строй в 60-70-х годах. Для этих кораблей требовалось значительное улучшение массогабаритных характеристик их энергоустановок. Поэтому в КТУ третьего периода в целях дальнейшего уменьшения их массы и габаритов при одновременном повышении экономичности котельной установки был осуществлен переход к высоконапорным котлам (КВН). То есть к котлам, в которых сжигание топлива осуществляется при давлении, существенно превышающем атмосферное. Для наддува воздуха в топку в них применяются осевые компрессоры. Турбонаддувочный агрегат одновременно выполняет роль воздухоподогревателя, т.к. при сжатии воздуха в компрессоре его температура повышается до 150-170 град.С.

Высоконапорный котел представляет собой сложный агрегат, состоящий из целого ряда элементов, выполняющих свои специфические функции (турбонаддувочный агрегат, топочные устройства, испарительная часть поверхностей нагрева котла, пароперегреватель, экономайзер, автоматика горения и питания и др.).

Основные преимущества высоконапорных котлоагрегатов:

•высокий наддув воздуха в топку котла, улучшающий процесс горения топлива, по-

зволяет повысить напряжение топочного объема до 7-20 млн.ккал./мЗ и интенсифицировать лучистый теплообмен;

•большие скорости газов обеспечивают по-

лучение коэффициента теплопередачи до 280-400 ккал /м2 град.С;

•возможность дальнейшего развития конвективных поверхностей нагрева в сочетании с использованием части тепла уходящих газов в газовой турбине позволяет повысить коэффициент полезного действия котлоагрегата без увеличения его габаритов;

•использование нагнетателей воздуха с газотурбинным приводом уменьшает расход пара на собственные нужды котлоагрегата;

•интенсификация теплообмена, способствующая улучшению массогабаритных характеристик агрегата, улучшает его маневренные качества.

Впервые высоконапорные котлоагрегаты КВН 95/64 были установлены на ракетных крейсерах проекта 58, построенных в начале 60-х годов. (Устанавливались 4 котлоагрегата - по два в каждом МКО). Конструкция высоконапорных котлов была разработана в СКБК (Г.А.Гасанов) и представляла собой котлоагрегат вертикальноводотрубного типа с естественной циркуляцией воды, односторонним протоком газов, вертикальным трехходовым двухколлекторным паро-

перегревателем, расположенным по всей длине котла, и водяным змеевиковым гладкотрубным экономайзером. Подача воздуха в котел осуществлялась непосредственно в топку турбонаддувочным агрегатом. Котлоагрегат был приспособлен для работы с переменным давлением пара. На полной нагрузке при паропроизводительности 95т/час (из них 5т/час насыщенного пара) давление пара в паровом коллекторе поддерживалось 64кг/см2, Тпп=470 град.С.

При работе ЭУ на умеренных скоростях хода корабля давление пара постоянно и равно 3035кг/см2, Тпп=330-430 град.С.

Воздух в топку котлоагрегата подается компрессором турбонаддувочного агрегата ТНА-2К, имеющего производительность по воздуху до 38.5 кг/с.

ТНА состоит из осевого компрессора, газовой турбины и паровой двухступенчатой добавительной турбины. Подаваемый в топку котлоагрегата воздух на полной нагрузке имеет давление 2 кг/см2 и температуру 160 град.С.

Добавительная турбина обеспечивает пуск ТНА при разводке котлоагрегата, быстрый разгон ТНА при увеличении нагрузки и добавку мощности ТНА при малых нагрузках (при производительности ТНА <70% от полной мощности газовой турбины не хватает). С каждого фронта котла установлено по три регулируемые форсунки производительностью до 1250 кг/ч с паромеханическим распылом топлива.

Для защиты проточной части газовой турбины ТНА от эрозии твердыми частицами продуктов сгорания топлива они очищаются в специальном устройстве - газодинамической решетке.

На БНК более поздней постройки установлены котлоагрегаты КВН 98/64 различных модификаций, имеющие паропроизводительность 98 т/ч. В этих котлах используются более совершенные турбонаддувочные агрегаты ТНА-3 различных модификаций. Конструкция КВН 98/64 аналогична котлоагрегату КВН 95/64.

Испарительная часть котлоагрегата КВН 98/64 состоит из водогрейных труб конвективного пучка, экрана и необогреваемых опускных труб, замкнутых на паровой и водяной коллекторы.

Первый притопочный ряд испарительного пучка выполнен из труб диаметром 38x3 мм, остальные восемь рядов - из труб 25x2 мм. Два первых ряда труб малого диаметра имеют шахматное строение, последующие - коридорное, причем каждый ряд в районе присоединения к коллектору раздвоен на два ряда. Экран выполнен однорядным из труб 25x2 мм, образующих сплошную стену. Концы труб при вводе в коллекторы раздвоены на два ряда. Трубы испарительного пучка и экрана выполнены из стали 12Х1МФ. Пучок опускных труб состоит из четырех рядов труб 57x3.5 мм шахматного строения, выполненных из стали Ст10.

Паровой коллектор из среднемарганцовистой стали, водяной коллектор - из стали 20.

Пароперегреватель расположен по всей длине котла (в отличие от КВ-76) за конвективным испарительным пучком и состоит из трубного пучка (13 рядов труб диаметром 20x2 мм из стали 12X1МФ) верхнего и нижнего коллекторов.

Насыщенный пар из специальной выгородки

417

парового коллектора поступает в два первых ряда трехходового пароперегревателя. Эти трубы образуют первый ход, имеющий коридорное строение и соединяющий паровую полость парового коллектора с нижним коллектором пароперегревателя.

Изменение температуры перегретого пара с нагрузкой у КВН 98/64 получено примерно таким же, как и у котлов КВ-41, КВ-76.

Котлоагрегат имеет гладкотрубный водяной

экономайзер змеевиковой конструкции из труб 25x2.5 мм.

На кораблях проекта 1143 в состав установки входят 8 главных котлов. На остальных кораблях (58, 1134, 1134А, 1123, 956) принято по 4 главных котла. Все типы котлов котлотурбинных установок третьего поколения по конструктивному исполнению похожи друг на друга. Основные характеристики их приведены в табл.7.4.

Таблица 7.4.

Основные характеристики котлоагрегатов кораблей третьего поколения ВМФ СССР.

Характеристики |

|

|

|

Типы котло в |

|

||

|

|

КВН |

КВН |

|

КВН |

КВГ-3 |

КВГ-4 |

|

|

95/64 |

98/64 |

|

98/64 |

|

|

Тип ТНА / единицы измерения |

ТНА-2К |

ТНА-3 |

|

ТНА-4 |

ТНА-4 |

ТНА-4 |

|

Проект корабля |

|

58 |

1134 |

|

956 |

956 |

11435 |

|

|

|

1134А |

|

|

|

|

|

|

|

1123 |

|

|

|

|

|

|

|

1143 |

|

|

|

|

Производительность ТНА по воздуху |

кг/сек |

35.5 |

36.8 |

|

38 |

38 |

40 |

Паропроизводительность |

т/ч |

95 |

98 |

|

98 |

100 |

115 |

Давление пара |

кг/см2 |

64 |

66 |

|

66 |

66 |

66 |

Температура перегретого пара |

град.С |

470 |

470 |

|

470 |

456 |

470 |

Температура уходящих газов |

град.С |

510 |

530 |

|

530 |

520 |

485 |

КПД котла |

% |

82 |

82.5 |

|

82.5 |

82 |

84 |

Масса сухого котла |

т |

35 |

36 |

|

36 |

37.5 |

50.5 |

Масса котла, заполненного |

т |

|

|

|

39 |

40.7 |

56.5 |

водой до рабочего уровня |

38 |

39 |

|

||||

Теплонапряженность топочного |

Ккал |

14.2х |

14.2х |

|

14.2х |

14 2х |

11.5х |

пространства |

м2 ч |

10+6 |

10+6 |

|

10+6 |

10+6 |

10+6 |

Отличительной особенностью турбонаддувочных агрегатов ТНА-3 по сравнению с ТНА-2К и ТНА-4 является отсутствие редуктора между добавительной паровой турбиной и компрессором. У ТНА-4 максимальный КПД компрессора обеспечивается на оборотах, равных 75% от полных, что позволило повысить экономичность котлоагрегата на малых нагрузках.

Длительное использование первых корабельных паровых котлов второго покопения КВ76, рассчитанных на высокие параметры пара - 64 атм. и 450 град.С, подтвердило их высокие эксплуатационные качества.

Для повышения экономичности котлотурбинной установки, уменьшения ее массы и габаритов, в котлотурбинных установках третьего поколения был осуществлен переход на высоконапорные котлы, работающие со значительным подогревом воздуха. Однако с подогревом воздуха или повышением параметров пара уменьшается испарительная поверхность нагрева с одновременным сдвигом ее в область высоких температур газового потока. Это обстоятельство приводит к значительному уменьшению кратности циркуляции, увеличивает коррозию, ухудшает условия работы металла и т.п. Как показал опыт интенсивной эксплуатации кораблей с высоконапорными котлами, возврат к высоконапорным агрегатам для отечественного ВМФ оказался технически и организационно не подготовленным.

Энергетическая котлотурбинная установка третьего поколения является типовой для кораблей постройки 60-х годов. Однако каждая уста-

новка различных проектов кораблей имеет свои присущие только ей особенности.

В установках рассматриваемого типа используются переменные высокие параметры пара. Давление пара в главных котлах для кораблей п р . 5 8 , 1134, 1134А, 1123, 1143, 956 на больших мощностях поддерживается равным 64 кг/см2. На режимах малых мощностей давление пара в главных котлах составляет 35 кг/см2 для проекта 956, 40 кг/см2 - для проекта 1143, 45 кг/см2 - для проекта 1123.

Температура перегретого пара во многом определяется нагрузкой котла по топливу. На номинальной нагрузке она составляет 470 град.С, при минимальной нагрузке - 310-340 град.С.

В котлотурбинных энергетических установках третьего поколения применена регенеративная тепловая схема с подогревом питательной воды в деаэраторе. При этом перегретый пар используется в ГТЗА, турбонаддувочных агрегатах, питательно-конденсатно-бустерном турбонасосе, турбогенераторе, а в остальных вспомогательных механизмах используется слабоперегретый или насыщенный пар.

Слабоперегретый пар на кораблях проекта 1123, 1143 получается в редукционно-охлади- тельном устройстве за счет вспрыска питательной воды в перегретый пар и дросселирования его, а также добавки перегретого пара в магистраль насыщенного пара. Давление в магистрали слабоперегретого (насыщенного) пара поддерживается 27-28 кг/см2, при температуре пара 270285 град.С.

Отработанный пар от турбогенераторов на

418

кораблях этих проектов отводится на конденса- |

третьего поколения по сравнению с котлами КВ- |

||||||||||||||||

торы турбогенераторов. На кораблях проектов 58, |

76 котлотурбинных установок второго поколения |

||||||||||||||||

1134, 1134А, 956 отработанный пар от турбоцир- |

позволило получить ряд преимуществ: |

|

|||||||||||||||

куляционных насосов и турбогенераторов посту- |

• |

удельная масса котлов сократилась в 1.4 |

|||||||||||||||

пает в главный конденсатор, на стоянке - на |

|

раза; |

|

|

|

|

|

|

|||||||||

вспомогательный |

конденсатор. |

Отработанный |

• |

КПД |

котлов |

на |

максимальной |

нагрузке |

|||||||||

пар от остальных вспомогательных механизмов |

|

увеличился на 11%; |

|

|

|||||||||||||

поступает в магистраль отработанного пара и |

• |

теплонапряженность |

топочного |

объема |

|||||||||||||

отводится в деаэратор для подогрева питатель- |

|

увеличилась в 3 раза; |

|

|

|||||||||||||

ной воды. Конденсат из конденсатора конденсат- |

• |

применение |

ТНА |

снижает температуру |

|||||||||||||

ным насосом подается в деаэратор, где распы- |

|||||||||||||||||

|

уходящих газов на 100-110 град.С. |

|

|||||||||||||||

ляется, подогревается до температуры |

104-105 |

|

|

||||||||||||||

Все это позволило уменьшить объем машин- |

|||||||||||||||||

град.С и обескилороживается. Деаэратор также |

|||||||||||||||||

но-котельного отделения, отнесенный к 1 тонне |

|||||||||||||||||

является компенсирующей емкостью. Обескило- |

|||||||||||||||||

производимого пара, в 2 раза и сократить время |

|||||||||||||||||

роживание воды основано на снижении раство- |

|||||||||||||||||

ввода котла в действие до 15 минут. |

|

||||||||||||||||

римости кислорода в |

воде с |

увеличением ее |

|

||||||||||||||

К недостатком высоконапорных котлов отно- |

|||||||||||||||||

температуры. |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

сятся: |

|

|

|

|

|

|

|

|

||

Подогретая и обескилороженная вода посту- |

|

|

|

|

|

|

|

|

|||||||||

• |

снижение температуры перегретого пара |

||||||||||||||||

пает в бустерный насос, который создает подпор |

|

на частичных нагрузках, что ухудшает эко- |

|||||||||||||||

высокооборотному питательному насосу и ис- |

|

номичность энергоустановки; |

|

||||||||||||||

ключает тем самым возникновение кавитации. |

• |

интенсификация коррозионных процессов |

|||||||||||||||

Питательный насос подает воду в котел. Конст- |

|

и снижение ресурса поверхностей нагрева |

|||||||||||||||

руктивно конденсатный, бустерный и |

питатель- |

|

вследствие высокой теплонапряженности |

||||||||||||||

ный насосы выполнены в одном агрегате с од- |

|

||||||||||||||||

|

топочного объема; |

|

|

|

|

||||||||||||

ним турбоприводом. |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

• |

относительно |

высокие |

значения |

коэффи- |

|||||||

Часть вспомогательных маломощных меха- |

|||||||||||||||||

|

циента избытка воздуха на малых и сред- |

||||||||||||||||

низмов, таких как масляный и нефтяной |

|

них нагрузках котла, что снижает эконо- |

|||||||||||||||

(топливный) насосы, выполнены с электроприво- |

|

мичность энергоустановки. |

|

||||||||||||||

дом, что повышает |

экономичность |

установки. |

Главные турбозубчатые |

агрегаты |

кораблей |

||||||||||||

Применение высоконапорных котлоагрегатов в |

|||||||||||||||||

третьего поколения представлены в таблице 7.5. |

|||||||||||||||||

котлотурбинных |

энергетических |

установках |

|||||||||||||||

|

|

|

|

|

|

|

Таблица 7.5. |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Основные характеристики главных турбозубчатых агрегатов |

|

|||||||||||||||

|

|

|

|

кораблей третьего поколения. |

|

|

|

|

|

||||||||

Проект корабля |

|

|

Тип ГТЗА |

|

Кол-во ГТЗА на |

|

Мощность, л.с. |

|

Удельная масса, |

||||||||

|

|

|

|

|

|

|

|

корабле |

|

|

|

|

|

|

кг/л.с. |

||

58, 1123, 1134, 1134А |

|

ТВ-12 |

|

|

|

2 |

|

|

45000 |

|

|

1.91 |

|||||

1143 |

|

|

ТВ-12 |

|

|

|

4 |

|

|

45000 |

|

|

1.91 |

||||

956 |

|

|

ГТЗА 674 |

|

|

|

2 |

|

|

50000 |

|

|

1.72 |

||||

1143-4 |

|

|

ГТЗА 674 |

|

|

|

4 |

|

|

50000 |

|

|

1.72 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Все ГТЗА двухкорпусные и включают турбины высокого и низкого давления. Турбина заднего хода расположена в корпусе турбины низкого давления. На переднем ходу пар из турбины высокого давления через ресивер поступает в турбину низкого давления и далее отводится в главный конденсатор.

В состав ГТЗА входит двухступенчатый редуктор с раздвоением мощности, который передает крутящий момент от турбины к линии вала. У главных турбозубчатых агрегатов котлотурбинных установок третьего поколения отсутствуют ограничения по времени развития оборотов линии вала от 0 до 200 об/мин. Реверс осуществляется паром полных параметров без ограничения по времени на всех режимах.

Поперечно к диаметральной плоскости ГТЗА расположены двухпроточные главные конденсаторы.

В паротурбинную установку входят также масляная система, конденсатно-питательная система, система охлаждения забортной водой, гребные валы с звукоизолирующей муфтой, главным и вспомогательным упорным подшипниками.

Для обеспечения энергией электроэнергети-

ческой системы корабля, общекорабельных систем, устройств и бытовых нужд, для обеспечения энергией ГЭУ при ее приготовлении и выводе из действия в состав котлотурбинной установки входит вспомогательная энергетическая установка, которая включает в себя: турбогенераторы, дизель-генераторы, вспомогательные конденсаторы, опреснительные установки, холодильные машины, вспомогательные котельные установки.

Турбогенераторы обеспечивают всех потребителей корабля переменным трехфазным током частотой 50 Гц напряжением 400В. В качестве резервных источников тока в ЭУ третьего поколения приняты дизель-генераторы (табл. 7.6.).

Для восполнения утечек питательной воды и приготовления питьевой и мытьевой воды на кораблях с котлотурбинной установкой третьего поколения устанавливаются по две опреснительные установки производительностью по 60 т в сутки. Кроме корабля проекта 1143, где предусмотрено 4 опреснительные установки, и проекта 956 с двумя опреснительными установками по 50 т в сутки. Для обеспечения работы системы кондиционирования воздуха на всех рассматриваемых кораблях с котлотурбинной установкой третьего

419

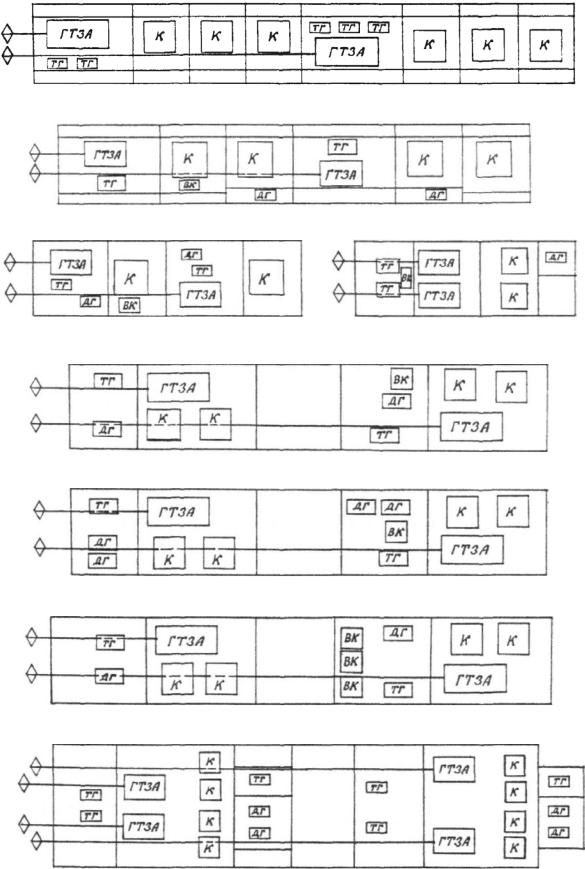

СХЕМЫ РАЗМЕЩЕНИЯ КТЗ НА КОРАБЛЯХ ВМФ

пр.68бис

пр.30бис

пр.42 |

пр.50 |

пр.56, 57, 58

пр.1134, 1134А, 956

пр.1123

пр.1143

420