- •Дисциплина

- •Газообразное топливо. Характеристики газообразного топлива, его классификация.

- •Производство и транспорт природного газа

- •Газораспределительная станция (грс

- •Снабжение промпредприятия природным газом Надежность газоснабжения предприятия

- •Элементы межцехового газопровода Газорегулирующие пункты

- •Смесительно - повысительные станции

- •Расчет заводского газопровода

- •Определение потерь давления в газопроводах

- •Гидравлический расчет газовых сетей

- •Вопросы проектирования заводских газопроводов

- •Потребители и потребление газообразного топлива. Методы определения расчетной потребности в газе.

- •Защита газопроводов от коррозии

- •Использование мазута на тепловых электрических станциях и в котельных.

- •Мазутное хозяйство предприятия.

- •Марки и классификация мазутов.

- •Присадки, способы ввода их.

- •Транспорт и хранение мазутов. Мазутное хозяйство и его оборудование доставка и слив

- •Слив с подогревом «открытым паром»

- •Слив мазута с рециркуляционным подогревом

- •Слив из цистерн с паровой рубашкой

- •Слив мазута под избыточным давлением

- •Мазутное хозяйство

- •Мазутохранилища

- •Мазутонасосные

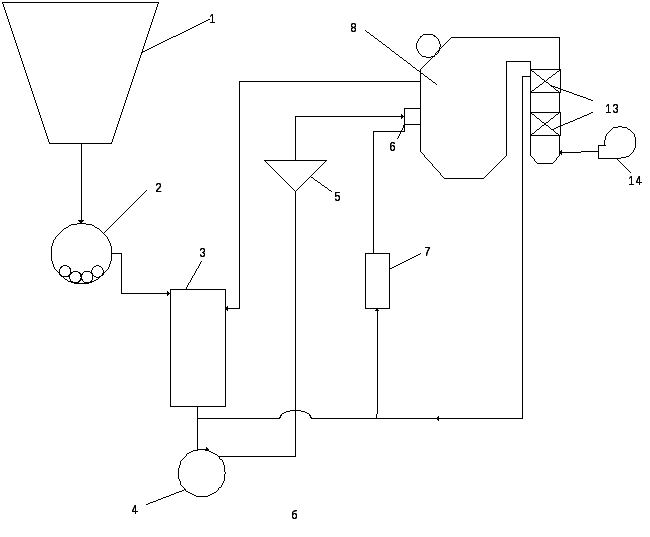

- •Схемы мазутного хозяйства Циркуляционная схема

- •Тупиковая схема

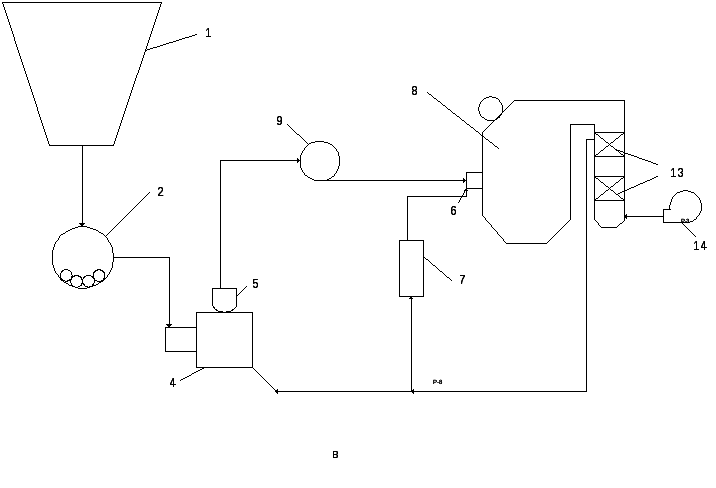

- •Комбинированная (тупиково-циркуляционная) схема

- •Топлива

- •Система технического водоснабжения

- •Система производственного водоснабжения

- •Система водоснабжения и ее основные элементы. Классификация систем водоснабжения

- •Способы, схемы и особенности систем водоснабжения промышленных предприятий

- •Элементы систем производственного водоснабжения

- •Характеристика потребителей технической воды

- •Сети водоснабжения

- •Надежность системы водоснабжения

- •Расчет сетей заводского водоснабжения

- •Требования, предъявляемые к технической воде объектами водоснабжения

- •Назначение очистных сооружений

- •Методы очистки подпиточной и оборотной воды

- •Стабилизация технической и подпиточной воды

Топлива

Источником энергии для теплоэнергетических установок различного назначения на промышленных предприятиях являются природные и искусственные топлива в твердом, жидком и газообразном состояниях, теплота отходящих газов теплотехнологических установок, теплота экзотермических превращений, выделяющихся в отдельных технологических процессах, теплота охлаждаемых элементов высокотемпературных технологических рабочих камер и т. п.

Находят применение и нетрадиционные возобновляемые источники энергии, в частности, солнечная, геотермальная и др. Широкое применение для получения пара и горячей воды в последние годы находит теплота, выделяющаяся при реакциях распада атомных ядер тяжелых элементов (уран, плутоний).

В настоящее время и на обозримую перспективу основным источником первичной энергии для теплоэнергетических установок, в частности для котельных установок промышленных предприятий, является органическое топливо: твердое и жидкое.

В котельных

установках промышленных предприятий

в качестве твердого топлива применяют

различные угли – бурые (теплота сгорания

влажной беззольной массы (![]() МДж/кг,

выход летучих

МДж/кг,

выход летучих![]() 40

%), каменные (

40

%), каменные (![]() МДж/кг,

выход летучих

МДж/кг,

выход летучих![]() 9

%), антрациты (

9

%), антрациты (![]() МДж/кг,

выход летучих

МДж/кг,

выход летучих![]() 9

%) и полуантрациты (переходные от каменных

углей к антрацитовым), а также горючие

сланцы (

9

%) и полуантрациты (переходные от каменных

углей к антрацитовым), а также горючие

сланцы (![]() МДж/кг,

МДж/кг,![]() %),

торф (

%),

торф (![]() МДж/кг,

МДж/кг,![]() %).

Используется также промпродукт –

высокозольные отходы углеобогащения

и шлам, образующийся при мокром обогащении

углей (

%).

Используется также промпродукт –

высокозольные отходы углеобогащения

и шлам, образующийся при мокром обогащении

углей (![]() МДж/кг,

МДж/кг,![]() %).

Применяются различные заменители

твердого топлива – брикеты из угля (

%).

Применяются различные заменители

твердого топлива – брикеты из угля (![]() 30

МДж/кг), брикеты из торфа (

30

МДж/кг), брикеты из торфа (![]() 18

МДж/кг), городской мусор (

18

МДж/кг), городской мусор (![]() МДж/кг)

и другие отходы.

МДж/кг)

и другие отходы.

При оценке

эффективности использования топлива

применяют понятие об условном

топливе

(топливе с теплотой сгорания

![]() 29,31МДж/кг

= 7000 ккал/кг). При расходе реального

топливаB,

кг/с, с теплотой сгорания

29,31МДж/кг

= 7000 ккал/кг). При расходе реального

топливаB,

кг/с, с теплотой сгорания

![]() ,

расход условного топлива, кг/с, составит

,

расход условного топлива, кг/с, составит

![]() .

(51)

.

(51)

Для сравнения различных топлив, сжигаемых в теплоэнергетических установках, применяют приведенные характеристики топлива, кг/МДж,

приведенная зольность

![]() ,

(52)

,

(52)

приведенная влажность

![]() ,

(53)

,

(53)

приведенная сернистость

![]() ,

(54)

,

(54)

показывающие количество золы, влаги и серы, приходящиеся на 1 МДж топлива.

Топливное хозяйство

На промышленных предприятиях для использования топлива сооружается топливное хозяйство, которое необходимо для снабжения топливом всех теплоэнергетических потребителей.

Топливное хозяйство сооружают для приема, хранения и подготовки топлива (дробления, сушки, обезвоживания и т. п.), а также подачи к топливопотребляющим агрегатам.

Проектирование устройств по разгрузке, приему, складированию и подаче топлива в котельную следует выполнять при расходе топлива до 150 т/ч – по требованиям СНиП II-35-76; при расходе топлива больше 150 т/ч – в соответствии с «Нормами технологического проектирования тепловых электростанций».

Система и состав топливного хозяйства, а также условия его работы определяются видом, свойствами топлива, способом его сжигания, расхода и способом доставки топлива, а также территориальным расположением котельных установок.

Топливное хозяйство должно обеспечивать бесперебойную подачу топлива к котлам и удовлетворять следующим основным требованиям: все процессы, связанные с подачей, разгрузкой и хранением, подготовкой к сжиганию и транспортом топлива, должны быть механизированы и по возможности автоматизированы. Потери топлива должны быть минимальными, а его химические и физические характеристики не должны ухудшаться; первоначальные затраты и эксплуатационные расходы должны быть небольшими.

В топливное хозяйство котельной входят устройства и сооружения для разгрузки, приема, складирования и подачи топлива. Склады топлива, как правило, устраиваются открытыми и размещаются вблизи котельных установок.

Доставка твердого топлива. Методы организации и механизмы разгрузки топлива

Твердое топливо от места добычи к котельным установкам обычно доставляется железнодорожным транспортом в «саморазгружающихся» вагонах грузоподъемностью от 60 до 125 т. Разгрузка и обработка вагонов с топливом согласно нормам МПС должна производиться в течение не более 2-3 час.

За сверхнормативный простой взимаются крупные штрафы, поэтому сооружаются механизированные приемные (разгрузочные) устройства. В зимний период времени влажные топлива: торф, бурые и каменные угли смерзаются в вагонах за время их транспортировки, что затрудняет разгрузку вагонов. Вследствие этого возникает необходимость в применении специальных устройств для облегчения разгрузки вагонов. В качестве таких устройств применяют разогрев топлива в вагонах пред выгрузкой, который осуществляется в специальных топляках продуктами сгорания топлива с температурой 100-180ºС примерно в течение 1,5 ч, а также механические разрыхлители.

В общем случае топливное хозяйство включает следующие устройства и механизмы: устройства для взвешивания прибывающего топлива; устройства для размораживания или разрыхления топлива в вагонах; приемно-разгрузочные устройства; базисный и расходный склады топлива; механизмы для механизации работ на складе; механизмы для подачи топлива от приемно-разгрузочного устройства на склад и в систему подачи топлива к котлам; механизмы для подачи топлива к бункерам котлов; устройства взвешивания расходуемого топлива.

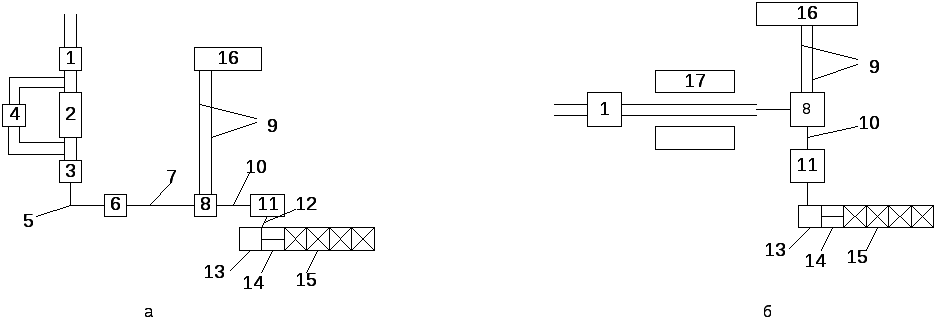

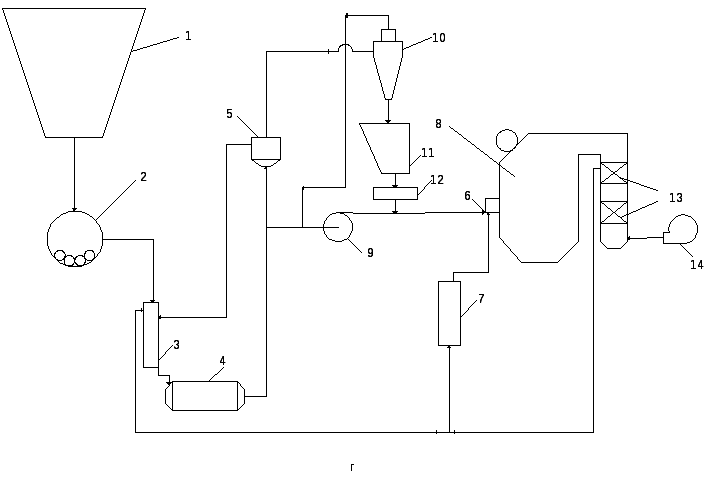

Принципиальная схема топливного хозяйства при твердом топливе показана на рисунке 13. Вагоны с топливом взвешиваются на весах 1 и направляются в размораживающие устройства 4 и далее в приемно-разгрузочное устройство 2 (П), где топливо выгружается из вагонов в бункера, траншеи или площадки. Из приемно-разгрузочного устройства топливо транспортными механизмами подается на склад 16 и в дробильную установку топливо подается также и со склада. После дробления топливо транспортными механизмами подается через весы 14 в бункеры котлов 15.

Рисунок 13 - Принципиальная схема топливного хозяйства твердого топлива

1 – вагонные весы; 2 – приемное устройство с вагонопрокидывателем;

3 – дробилки I ступени дробления; 4 – помещения для

размораживания вагонов с топливом; 5 – ленточные конвейеры на

узел пересыпки; 6 – узел пересыпки; 7 – конвейеры на узел деления

потока топлива; 8 - узел деления потока топлива; 9 – конвейеры на

склад топлива и со склада на узел пересыпки; 10 – конвейеры к

дробильным установкам; 11 – дробильные установки; 12 – конвейеры

на бункерную галерею; 13 – узел пересыпки на горизонтальные

конвейеры; 14 – ленточные весы; 15 – бункера сырого топлива котлов;

16 – склад топлива; 17 – безъемкостное разгрузочное устройство

а – с приемным устройством и вагонопрокидывателем;

б – с безъемкостным разгрузочным устройством

В зависимости от конкретных условий состав и схема топливного хозяйства могут значительно видоизменяться. На промпредприятии с одним общим топливным складом топливо разгружается при складе и подается к котлам вагонами. Механизмы, связывающие склад топлива с приемным устройством, при этом не требуются. При слоевом сжигании сортированных углей и кускового торфа отпадает необходимость в дробильном устройстве и связанных с ним механизмах. Во всех этих и аналогичных случаях система топливного хозяйства существенно упрощается.

Приемные устройства располагаются обычно в крытых помещениях – разгрузочных сараях. Выгрузка топлива является одной из трудоемких и ответственных операций, часто требующих применение ручного труда даже при подаче топлива в саморазгружающихся вагонах. В качестве разгрузочных устройств хорошо зарекомендовали себя на практике приемные устройства с вагонопрокидывателями, обеспечивающие быструю и полную разгрузку вагонов от топлива.

Особые трудности с разгрузкой вагонов создаются в зимнее время. Для разогрева смерзшегося в вагонах топлива иногда сооружаются закрытые размораживающиеся тепляки. Для разрыхления смерзшегося угля в вагонах можно использовать также стационарные бурорыхлительные машины, которые в сочетании с вибрационной установкой обеспечивают быструю загрузку угля без предварительного его разогрева и применения ручного труда. Емкость бункеров или траншейн меньше емкости железнодорожного состава, установленного для данной котельной.

Транспорт топлива из разгрузочного устройства в котельную или на склад осуществляется с помощью различных конвейеров (ленточных, пластинчатых, скребковых), на которые топливо подается при помощи питателей. Ленточные транспортеры могут перемещать топливо с наклоном не больше 17-18º к горизонту.

По нормам котельная (ТЭС) должна иметь запасы топлива в размере от десяти дневного расхода до месячного и более в зависимости от расстояния от места добычи топлива, способа транспорта, категории ТЭС, климатических условий и ряда местных факторов. Для хранения угля сооружают склады, которые могут быть стационарными или общезаводскими. Для механизации складов применяют различные механизмы. На крупных складах хорошие результаты дают грейферные краны-перегружатели. При них практически не ограничиваются размеры единичного штабеля как в плане, так и по высоте, удобно предупреждать и ликвидировать очаги самовозгорания топлива.

Склады механизируются также скреперными, бульдозерами, специальными погрузочно-разгрузочными машинами, ленточными транспортерами на эстакадах, в траншеях и др.

При снабжении котельной углем, требующим дробления, на тракте топливоподачи от приемных разгрузочных устройств до бункеров котлов или на складе уголь подвергается дроблению в установках, состоящих из грохотов и дробилок. С помощью грохотов до дробилок отделяются мелкие фракции угля (до 20 мм) с целью уменьшения расхода энергии на дробление.

Дробилки выбирают в зависимости от типа топочного устройства и требований к сжигаемому топливу. При слоевом сжигании топлива, как правило, применяют валово - зубчатые или винтовые, а при камерном сжигании – молотковые дробилки.

Для извлечения из топлива случайно попавших металлических предметов на тракте топливоподачи предусматривается установка магнитных сепараторов. Как правило, они устанавливаются перед дробилками во избежание поломок или повреждений последних. Для топливоподачи котельных небольшой или средней производительности обычно применяют электромагнитные сепараторы подвесного типа.

Если топливо размалывается в пыль для сжигания в камерных топках, то на тракте топливоподачи должны быть установлены устройства для удаления древесины, так называемые щепоуловители.

Дробленое топливо по пути к бункерам котлов взвешивается на автоматических конвейерных весах, периодически или непрерывно непосредственно на движущейся конвейерной ленте.

Элементы топливоподачи имеют блокировку, которая не допускает работу предыдущего (по ходу топлива) элемента (устройства) при неработающем последующем.

Из-за больших затрат, связанных с приготовлением угольной пыли и ее транспортировкой, применение пылевидного сжигания топлива в котельных с паровыми или водогрейными котлами теплопроизводительностью меньше 20 Гкал/ч экономически не оправдано.

Кроме описанного выше способа транспортировки твердого топлива со склада к котельной при помощи ленточных конвейеров, могут быть также использованы автопогрузчики, скриповые подъемники, элеваторы, тельферы и другие устройства.

Автоматизация и блокировка систем топливоподачи исключает необходимость постоянного нахождения персонала по тракту топливоподачи и улучшает санитарные условия труда.

Хранение, склады твердого топлива

Склады должны обеспечить работу котлов в периоды неравномерной подачи топлива. Емкость угольных складов выбирается при доставке железнодорожным или автомобильным транспортом из условия обеспечения работы котельной с полной производительностью в течение двух недель.

Для устройства складов должны выбираться горизонтальные сухие площадки в непосредственной близости от котельной. Для отвода дождевых и талых вод планировка территории склада выполняется с небольшим уклоном в сторону отводящих лотков.

Поверхность грунта покрывается слоем шлака и глины толщиной примерно 10-15 см с послойной укладкой. Если склад топлива располагается на плотных суглинистых почвах, основанием для расположения штабелей может являться спланированный и уплотненный естественный грунт. Все угли могут быть подразделены на 4 группы по склонности их к самовозгоранию.

Группы углей, а также длина и ширина штабелей устанавливаются в соответствии с «Типовой инструкцией по хранению каменноугольного топлива на электростанциях, предприятиях промышленности и транспорта». Повышенная влажность и зольность топлива способствуют самовозгоранию. Высота штабелей угля первой группы условиями хранения не ограничивается и зависит лишь от технических возможностей формирования штабелей. Высота штабелей для других групп углей принимается согласно «СНиП II-35-86 г. II Нормы проектирования. Глава 35. Котельные установки – М.: Стройиздат, 1988.».

Для расходных штабелей, не предназначенных для длительного хранения (больше 15 дней) можно не предусматривать каких-либо мероприятий против самовозгорания. При длительном хранении угля наиболее надежным средством против самовозгорания является укатка, препятствующая проникновению воздуха внутрь штабеля и его увлажнению.

Угли второй группы при хранении больше двух месяцев должны укладываться в штабель послойно с толщиной слоя 1,5-2,0 м и последующей укаткой каждого слоя.

Вся поверхность штабеля, включая боковые откосы, тщательно укатывается. Наилучшая укатка штабеля достигается специальными катками. Для укатки боковых откосов применение прицепных катков.

В процессе хранения угля должен вестись систематический контроль за поведением топлива в штабеле. Для измерения внутренней температуры в штабелях угля устанавливаются металлические трубы диаметром не менее 25 мм. Трубы устанавливают по верхнему основанию штабелю, у откосов и средней линии откосов. Расстояние между трубами зависит от марки угля и принимается для антрацитов не менее 25 м и для бурых углей не более 4-6 м.

Опасным участком для самовозгорания считается участок штабеля с температурой плюс 60ºС и выше. При появлении очагов нагревания угля следует тщательно уплотнить поверхность над очагом нагревания. В качестве изолирующего покрытия следует (целесообразнее) применять мелочь того же угля, который заложен в штабель. Если температура топлива после принятых мер все же будет больше 60ºС, очаг нагретого угля той же марки с утрамбовкой.

Кусковой и фрезерный торф по условиям пожарной безопасности укладывается в отдельные караваны длиной не более 125 м, шириной более 30 м и высотой не более 7 м. Расстояние между ними не менее 5 м.

При хранении на складе топливо подвергается физико-химическим изменениям: увеличивается его влажность, уменьшается теплота сгорания. Основной потерей (до 0,5-3,5 %) является снижение теплоты сгорания из-за самонагревания и самовозгорания топлива.

Для приема и укладки топлива в штабели, а также его выдачи склады оборудуются различными механизмами, которые определяют схему склада.

Тип и количество складских механизмов принимают, исходя из вида и марки топлива, требуемой емкости склада. На всех складах, оборудованных кранами целесообразно в качестве вспомогательных механизмов предусматривать бульдозеры. При подаче со склада автомобильным транспортом с помощью самосвалов схема склада упрощается, т. к. погрузка и разгрузка автомобилей может осуществляться в любой точке склада.

Количество рабочих механизмов на складе выбирают с таким расчетом, чтобы при выходе из работы (из строя) одного из них оставшиеся обеспечили погрузочно-разгрузочные работы при расчетной пропускной способности склада. Для подачи твердого топлива со склада в котельную применяются главным образом ленточные конвейеры с текстильной прорезиновой лентой.

Основным элементом ленточного конвейера является замкнутая (бесконечная) лента, выполняющая функции тягового и несущего органа.

В небольших котельных ленточные транспортеры не находят широкого применения, т. к. их высокая производительность не может быть эффективно использована. Вместо ленточных конвейеров в таких котельных для транспорта топлива широко применяются электрические тельферы, элеваторы и скриповые подъемники. Электрические тельферы изготавливаются грузоподъемкостью от 0,5 до 5,0 т. Подвесные дороги с вагонетками, имеющими механизм передвижения с электродвигателем, применялись в основном в топливоподачах малой производительности. При таких схемах топливоподачи топливо доставлялось со склада в специальных вагонетках (кюбелях), после чего они снимались тельферами и подавались для разгрузки в соответствующий котельный бункер. Недостатком схемы является необходимость применения рунного труда.

Ковшевые элеваторы применяются в топливоподачах котельных с небольшой территорией. Стоимость ковшевых элеваторов значительно меньше стоимости ленточных конвейеров. Промышленностью выпускаются цепные элеваторы тихоходного и быстроходного типа. Производительность элеватора при емкости ковшей в 16 л и скорости 0,4 м/с составляет 85 м3/ч. Высота подъема таких элеваторов достигает 30 м.

Вертикальные тихоходные элеваторы обычных типов плохо работают на влажном топливе, особенно в зимнее время. Требуется периодическая очистка ковшей и башмака. Элеваторы быстроходного типа на влажных топливах работают лучше тихоходных. Скорость движения элеватора примерно 1,0-1,25 м/с.

Ковшевые элеваторы требуют строгого ограничения размеров кусков топлива и равномерного питания. Раздача топлива по бункерам котлов в случаях применения ковшевых элеваторов производится горизонтальным ленточным конвейером.

Скриповые подъемники могут применяться в топливоподачах для вертикального и наклонного транспорта топлива и для распределения топлива по бункерам котлов.

Выбор режима работы системы топливоподачи играет существенную роль в стоимости транспортирования топлива. В котельных установках малой производительности целесообразно уменьшить число часов работы оборудования топливоподачи.

В каждом случае вопрос о выборе количества рабочих смен должен быть решен на основании технико-экономических соображений.

Расчетная часовая производительность тракта топливоподачи котельной определяется, исходя из максимального суточного расхода топлива котельной, числа часов работы топливоподачи в сутки, но должно быть не меньше максимального часового расхода топлива котельной. Бесперебойность подачи топлива к котлам обеспечивается созданием достаточного запаса топлива в бункерах котлов и установкой резервного транспортирующего оборудования.

Емкость топливных бункеров котлов и соответствующий режим работы топливоподачи определяется на основании технико-экономических показателей возможных вариантов. Запас угля в бункерах каждого котла принимается: при работе в одну смену – не меньше чем на 18 ч работы; при работе в две смены – на 10 ч работы и более; при работе в три смены – меньше чем на 10 ч работы при максимальной производительности, но не меньше чем на 3 ч.

При двух ниточной системе топливоподачи часовая производительность каждой нитки принимается равной часовой производительности тракта топливоподачи.

Подготовка твердого топлива к сжиганию

В слоевых механических топках рядовое топливо сжигается удовлетворительно при содержании кусков размером больше 20 мм, но не больше 5 % мелочи 0-6 мм и пыли до 2,5 %. Наиболее рационально на решетках сжигать топливо, прошедшее грохочение и не содержащее пыли и частиц с размером 0-2 мм.

При слоевом сжигании твердого топлива сырой уголь из бункеров пред котлами поступает через специальные питатели и забрасывается в топку котлов. При камерном способе сжигания топливо после дробилок идет в бункера сырого угля, из которых через питатели поступает в системы пылеприготовления.

Процесс приготовления

угольной пыли состоит из сушки и размола

топлива. Сушка топлива в процессе размола

улучшает условия дробления топлива и

транспорта его при перемещениях в

системе пылеприготовления. Размол угля

производится до определенного размера

частиц – тонкости помола. Тонкость

помола

![]() характеризуется остатком угольной пыли

после сепаратора пылеприготовительной

системы на сите 90 мкм. Остаток

устанавливается в зависимости от выхода

летучих

характеризуется остатком угольной пыли

после сепаратора пылеприготовительной

системы на сите 90 мкм. Остаток

устанавливается в зависимости от выхода

летучих![]() и зольности и лежит в пределах

и зольности и лежит в пределах![]() .

.

Выбор схемы пылеприготовления и типа мельницы зависит от свойств топлива: коэффициента размолоспособности, начальной влажности, требуемого съема влаги, выхода летучих, содержания в топливе колчеданной серы, зольности.

Коэффициент размолоспособности

![]() ,

(55)

,

(55)

где

![]() ,

,![]() - удельный расход электроэнергии на

размол эталонного и испытуемого топлива.

В качестве эталонного топлива в ВТИ

служит антрацитовый штыб, для которого

- удельный расход электроэнергии на

размол эталонного и испытуемого топлива.

В качестве эталонного топлива в ВТИ

служит антрацитовый штыб, для которого![]() .

.

Сырое топливо до

поступления в мельницу должно подвергаться

дроблению, характеризуемое остатком

на ситах с ячейками

![]() и

и![]() мм (

мм (![]() и

и![]() ).

Для углей не замазывающих дробилок

).

Для углей не замазывающих дробилок![]() ;

;![]() .

Для углей замазывающих дробилок принимают

.

Для углей замазывающих дробилок принимают![]() и

и![]() ,

максимальный размер куска соответственно

15 и 25 мм.

,

максимальный размер куска соответственно

15 и 25 мм.

Выбор и расчет системы пылеприготовления выполняется в соответствии с «Нормами расчета и проектирования пылеприготовительных установок». Расчет и выбор оборудования для них, а также компоновка его в котельной, как правило, производятся заводом – поставщиком котлоагрегата по заданию проектировщика котельной. Эти заводские проектные разработки выполняются на завершающей стадии проектирования котельной, называемой «рабочим проектом». Выбор и расчет системы пылеприготовления выполняются с применением индивидуальных схем замкнутого и разомкнутого типа. При первом типе пылеприготовительной системы вся влага, содержащаяся в сыром рабочем топливе, поступает в топочную камеру, во втором – часть влаги рабочего топлива сбрасывается за пределы котла.

В отопительных и производственных котельных системы пылеприготовления разомкнутого типа обычно не применяются.

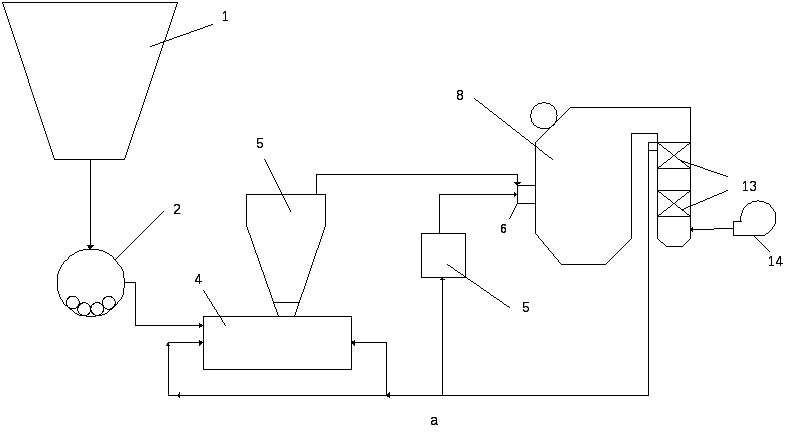

На рисунке 14 изображены упрощенные схемы приготовления пыли в индивидуальных замкнутых системах: с молотковой мельницей, с мельницей-вентилятором, со среднеходной мельницей и с шаровой барабанной мельницей.

На каждой из схем стрелками показано направление движения топлива, воздуха, сушильных газов из топочной камеры и пылевоздушной смеси.

Из рисунка видно, что замкнутые схемы пылеприготовления могут быть оборудованы различными типами мельниц, а сушка топлива осуществляется горячим воздухом или смесью его с уходящими газами для получения температур больше 500ºС (начальных температур сушильного агента), необходимых при сжигании влажных топлив.

Рисунок

14 – Замкнутые индивидуальные схемы

приготовления пыли твердого топлива

Рисунок

14 – Замкнутые индивидуальные схемы

приготовления пыли твердого топлива

1 – бункер сырого топлива; 2 – питатель сырого топлива;

3 – шахты для подсушки топлива; 4 - мельница; 5 - сепаратор;

6 - горелка; 7 – короб горячего воздуха; 8 - котлоагрегат;

9 – мельничный вентилятор; 10 - циклон; 11 – промежуточный

бункер для готовой пыли; 12 – питатель пыли;

13 - воздухоподогреватель; 14 – дутьевой вентилятор

а – с молотковыми мельницами и сушкой топлива горячим

воздухом; б – с мельницей – вентилятором и сушкой дымовыми

газами из точной камеры; в – со среднеходовой мельницей и

сушкой горячим воздухом; г – с шаровой барабанной мельницей

и сушкой горячим воздухом

Молотковые мельницы измельчают топливо за счет ударов бил, вращающихся со скоростью несколько десятков м/сек, и ударов топлива о броню и о частицы самого топлива. Они применяются для размола каменных углей и продуктов их обогащения при большом выходе летучих, бурых углей, сланцев и фрезерного торфа.

Мельница – вентилятор размалывает топливо за счет удара его о лопатки ротора и о броню кожуха. Топливо до входа в мельницу проходит через шахту, в которую засасываются дымовые газы из топочной камеры самой мельницей – вентилятором. В шахте топливо подсушивается и затем поступает вместе с горячим воздухом на размол. Мельница – вентилятор не требует установки дутьевого вентилятора для транспортировки топливной пыли, т. к. создает напор 200-300 кг/см2. Они применяются при высокой влажности топлива – фрезерного торфа, бурых углей, отходов мокрого обогащения каменных углей. Срок службы размалывающих лопаток для мельниц – вентиляторов примерно одинаков с длительностью работы бил молотковых мельниц.

Среднеходовые мельницы, в которых топливо за счет центробежной силы перемещается к краям размольного ствола, попадает под прижатые, катящиеся по нему валки и размалываются за счет раздавливания и истирания отдельных частиц. Применяются для размола сухих, малозольных каменных углей и полуантрацитов.

Шаровые барабанные мельницы (ШБМ), в которых топливо измельчается падающими при вращении барабана шарами, используются в крупных котельных для размола забалластированных породой и колчеданом топлив с низким коэффициентом размолоспособности. Пыль из мельницы выносится воздухом в сепаратор, отделившаяся в нем пыль отделяется и ссыпается в промежуточный бункер.