- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •Введение

- •1. Классификация оборудования термических цехов

- •2. Основное оборудование для нагрева материалов и изделий

- •2.1. Индексация печей

- •2.2. Камерные печи

- •2.7. Оборудование для поверхностного нагрева

- •2.8. Механизированные печи, автоматические линии и установки для термической и химико-термической обработки

- •2.9. Огнеупорные и теплоизоляционные материалы

- •2.10. Материалы для нагревателей электрических печей

- •3. Основное оборудование для охлаждения материалов и изделий

- •3.1. Индексация оборудования для охлаждения

- •3.2. Немеханизированные закалочные баки

- •3.3. Механизированные закалочные баки

- •3.4. Закалочные прессы и машины

- •4. Дополнительное оборудование

- •Оборудование для правки

- •Оборудование для очистки

- •Травильные установки

- •Моечные машины, ультразвуковая очистка

- •Дробеструйные аппараты

- •4.3. Оборудование для правки

- •4.4. Оборудование для очистки

- •5. Вспомогательное оборудование

- •5.1. Классификация вспомогательного оборудования

- •5.2. Оборудование для получения контролируемых атмосфер

- •5.3. Средства механизации (подъемно-транспортное оборудование)

- •6. Средства и системы автоматизации технологических процессов термической обработки деталей

- •6.1. Задачи автоматизации

- •6.2. Развитие средств автоматизации

- •6.3. Устройства для измерения температуры

- •6.4. Автоматические управляющие устройства в термических цехах

- •6.5. Управляющие электронно-вычислительные машины в термических цехах

- •7. Проектирование производства технологических процессов термической обработки

- •7.1. Этапы проектирования, основные положения, принципы и задачи проектирования Классификация термических цехов

- •Задачи проектирования

- •Стадии проектирования

- •7.2. Проектно - нормативная документация

- •7.3. Понятие о единой системе технологической подготовки производства

- •2. Выбор и расчет потребного количества оборудования.

- •7.4. Автоматизация проектных работ

- •8. Рекомендации по выбору режимов термической обработки заготовок из сталей различных групп и назначений

- •8.1. Машиностроительные стали

- •8.1.1. Форма и характерные размеры изделий

- •8.1.2. Вид режима предварительной термообработки (отжига)

- •8.1.3. Выбор режима отжига

- •10. Рекомендации к термообработке инструментальных сталей, в том числе и быстрорежущих

- •11. Технология термической обработки деталей машин и инструментов

- •11.1. Общие положения проведения термической обработки

- •11.1.1. Физические основы нагрева и охлаждения стали

- •11.1.2. Характеристика процессов термической обработки стальных деталей и инструментов

- •11.1.3. Закалочные среды

- •11.1.4. Отпуск стальных изделий

- •Низкотемпературная обработка

- •Старение

- •11.1.5. Процессы химико-термической обработки

- •11.1.5.1. Цементация

- •11.1.5.2. Азотирование

- •11.1.5.3. Цианирование

- •11.2. Принципиальные основы определения длительности термической обработки

- •11.2.1. Влияние технологических факторов на режимы

- •Нагрева деталей

- •Нагрев деталей в печи с постоянной температурой

- •11.2.2. Температурные напряжения и допускаемая скорость нагрева

- •11.2.3. Длительность процесса при химико-термической обработке

- •11.3. Расчетное определение параметров нагрева металла в печах

- •11.3.1. Тонкие и массивные тела

- •11.3.2. Расчет времени нагрева и охлаждения в среде с постоянной температурой

- •11.3.3. Расчет нагрева и охлаждения в среде с постоянной температурой по вспомогательным графикам

- •11.3.4. Расчет времени выдержки для выравнивания температуры

- •11.3.5. Определение расчетных сечений для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска. Типовые режимы термической обработки поковок

- •11.3.6. Термическая обработка крупных деталей энергоагрегатов

- •11.3.7. Технология термической обработки режущего инструмента

- •11.3.7.1. Стали, применяемые для режущего инструмента

- •11.3.7.2.Предварительная термическая обработка заготовок режущего инструмента

- •11.3.7.3. Закалка инструмента

- •11.3.7.4. Отпуск инструмента

- •11.4. Практические рекомендации при проведении термической обработки

- •11.4.1 Анализ элементов технологии термической обработки

- •11.4.1.1. Элементы технологии термической обработки

- •11.4.1.2. Скорость нагрева

- •11.4.1.3. Длительность нагрева и охлаждения

- •11.4.1.4.Некоторые практические рекомендации по назначению длительности времени выдержки

- •11.4.2. Технологические среды. Назначение и классификация технологических сред

- •11.4.2.1.Факторы, определяющие эффективность сред

- •11.4.2.2. Характер теплообменных процессов

- •11.4.2.3. Регулирование состава и количества среды

- •Приложение №1

- •2. Рекомендации по проведению основной термической обработки

- •3. Технология термической обработки.

- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •2 Часть

- •191186, Санкт-Петербург, ул. Миллионная, 5

11. Технология термической обработки деталей машин и инструментов

11.1. Общие положения проведения термической обработки

Под процессом термической обработки следует понимать изменение внутреннее строение (микроструктуры) металла под воздействием изменяющихся температурных условий, как следствие этого, получение определенных физико-механических свойств металла. При определении каждого из процессов термической обработке вначале дается сущность происходящих физических изменений (содержание), а затем описывается способ осуществления процесса.

Выбор рациональных тепловых режимов термической обработки и определение путей их интенсификации могут быть произведены только на основе анализа физических закономерностей при нагреве, выдержки и охлаждении (табл. 11.1).

11.1.1. Физические основы нагрева и охлаждения стали

Каждый из процессов термической обработки состоит из трех стадий (рис.11.1):

нагрев с определенной скоростью (υн) до требуемой температуры – период нагрева (τн);

выдержка при этой температуре – период выдержки (τв);

охлаждение (τохл) с заданной по процессу скоростью (υохл);

Рис 11.1. Тепловой график «температура-время» (t-τ)

Скорость нагрева и скорость охлаждения изменяются от максимальных значений в начальный и до нуля в конечный моменты.

Кривые

рис 11.1 характеризуют процесс нагрева

при постоянной или повышенной до

определенных значений температуре

внешней среды и при понижающемся тепловом

потоке q![]() .

.

Понятие средней скорости, которым часто пользуются практики, может быть отнесено к времени τх или температуре tτх; постоянная скорость нагрева υ = const может быть также получена при повышающемся тепловом потоке – q.

![]() ;

при τ = τx

;

при τ = τx

![]()

при

τ

= τх;

υτ

= 0,37υн

при

τ

= τх;

υτ

= 0,37υн

tмп, tмс – температура поверхности и сердцевины металла; Δtмн, Δtм max, Δtмв, Δtм охл – разность температур между поверхностью и сердцевиной в период нагрева: максимальная, в конце выдержи и в период охлаждения.

Коэффициент передачи α для пламенных печей*

|

Температура металла, °С |

Коэффициент α при температуре печи, °С | |||

|

900 |

1000 |

1100 |

1200 | |

|

0 |

200 |

230 |

260 |

380 |

|

200 |

190 |

220 |

250 |

365 |

|

400 |

180 |

210 |

240 |

350 |

|

600 |

165 |

195 |

230 |

340 |

|

800 |

155 |

185 |

220 |

325 |

|

1000 |

- |

170 |

210 |

315 |

|

1200 |

- |

- |

- |

300 |

|

* Для электрических печей см. рис. 11.2. | ||||

11.1.2. Характеристика процессов термической обработки стальных деталей и инструментов

Характеристика процессов термической обработки стальных деталей и инструментов и установление научно обоснованной терминологии произведены на основе проекта ГОСТ. В определении терминов введено принципиальное изменение, заключающееся в том, что процессы характеризуются по изменению материальной (физической) сущности под воздействием температуры, то есть по содержанию (а не по форме, выражением которой является то, что процессы термической обработки осуществляются путем нагрева, выдержки и охлаждения).

В определении раскрывается сущность процесса термической обработки (отжига, закалки, и т.п.), и указывается – как процесс осуществляется процесс.

Процессы термической обработки разделены на две основные группы:

процессы, обуславливающие превращения, происходящие во всем или только в части объема стали при нагреве до определенных температур, выдержке при этих температурах и охлаждении с заданной скоростью; сюда относятся процессы: отжиг, нормализация, закалка (в том числе и поверхностная), отпуск, низкотемпературная обработка и старение;

процессы химико-термической обработки, обуславливающие изменения химического состава стали в поверхностных слоях. Сюда относятся цементация (науглероживание), азотирование, цианирование и др.

Применяемые на машиностроительных заводах процессов термической обработки с целью их систематизации подразделены по следующим признакам:

по условиям нагрева и выдержки;

по условиям охлаждения;

по условиям воздействия внешних факторов (химическая среда, давление и т.п.);

по условиям изменения структуры или твердости на поверхности и по сечению детали;

по условиям применяемости.

Таблица 11.1

Физические закономерности при нагреве, выдержке и охлаждении металла

|

Параметр |

Зависимость | |

|

прямая |

обратная | |

|

Скорость нагрева υн и скорость охлаждения υохл |

От внешних условий |

От требуемого количества тепла

Q = ±Vγc(tмк - tмн) ккал/час |

|

а) Потока тепла через 1м2 поверхности металла в единицу времени q ккал/м2час | ||

|

б) Коэффициента теплоотдачи α ккал/м2час∙град (рис. 11.2) | ||

|

в) Разности температур между внешней средой и нагреваемым металлом (tвс - tмн) | ||

|

| ||

|

От физико-механических свойств | ||

|

а |

а) Коэффициента линейного расширения - α, β мм/м∙град | |

|

б | ||

|

б) Модуля упругости Е кг/мм2 | ||

|

|

υн1 и υн2 - скорость нагрева стали в упругом и пластическом состоянии (соответственно) | |

|

От формы деталей - отношения поверхности к объему F/V |

| |

|

Разность температур между поверхностью и сердцевиной Δtм |

От внешних условий |

О |

|

а) Скорость нагрева (охлаждения) υн, υохл | ||

|

б) Потока тепла q | ||

|

О |

(коэффициента теплопроводности λ ккал/м·час· град | |

|

От физико-механических свойств Допустимого напряжения σ кг/мм2 | ||

|

Продолжительность выдержки τв (для выравнивания температуры между поверхностью и сердцевиной при Δtв в конце выдержки) |

О |

От физических свойств - коэффициента температуропроводности а |

|

|

| |

|

| ||

|

* При нагреве пластин. ** При нагреве цилиндра. Примеры: табл.11.2…11.4. | ||

Таблица 11.2

Зависимость продолжительности нагрева от эффективности внешней среды

(750 °С, стальной образец Ø 50 мм)

|

Тепловой агрегат |

Продолжительность нагрева τн , мин |

|

Свинцовая ванна |

6,0 |

|

Соляная |

6,6 |

|

Пламенная печь |

27,0 |

|

Электрическая печь |

31,8 |

Таблица 11.3

Продолжительность нагрева и выдержки в зависимости от сечения детали, мин (для углеродистой стали*, Гипроавтопром)

|

Сечение детали, мм |

Закалка** |

Отпуск*** | ||||||

|

Пламенная печь |

Соляная ванна |

Пламенная печь |

Соляная ванна | |||||

|

нагрев |

выдержка |

нагрев |

выдержка |

нагрев |

выдержка |

нагрев |

выдержка | |

|

25 |

20 |

5 |

7 |

3 |

25 |

10 |

10 |

5 |

|

50 |

40 |

10 |

17 |

8 |

50 |

15 |

25 |

6 |

|

75 |

60 |

15 |

24 |

12 |

75 |

20 |

35 |

9 |

|

100 |

80 |

20 |

33 |

17 |

100 |

25 |

45 |

12 |

|

125 |

100 |

25 |

40 |

20 |

125 |

30 |

55 |

14 |

|

150 |

120 |

30 |

50 |

25 |

150 |

40 |

65 |

15 |

|

175 |

140 |

35 |

55 |

30 |

175 |

45 |

70 |

20 |

|

200 |

160 |

40 |

65 |

35 |

200 |

50 |

90 |

20 |

|

* Для легированной стали продолжительность должна быть увеличена на 25…40 % | ||||||||

|

** Температура печи на 10…30 °С выше заданной температуры закалки | ||||||||

|

*** Продолжительность высокого отпуска легированной стали обычно принимается равной 1…3 часам | ||||||||

Процессы, обуславливающие превращения во всем объеме нагреваемой

детали (изделия)

Отжиг рекристаллизационный

Отжиг рекрисаллизационный (Отжр) – процесс термической обработки, обуславливающий исправление искажений кристаллической решетки, полученных при холодном деформировании металла.

Рекристаллизационный отжиг осуществляется путем нагрева стали до температуры на 150…200 °С выше температуры начала рост зерен (Тр≈0,4Тпл), выдержки при этой температуре и последующего медленного охлаждения. Рекристаллизация вызывает рост деформированных зерен, снятие наклепа и внутренних напряжений при коагуляции цемента и образовании зернистого перлита.

Таблица 11.4

Продолжительность нагрева стальных деталей в зависимости

от эффективности внешней среды и отношения F/V, мин

|

Внешняя среда |

Температура внешней среды, °С |

Отношения F/V | |||||

|

4 |

2 |

1 |

0,66 |

0,5 |

0,4 | ||

|

Расплавленный свинец |

400-850 |

0,6-0,8 |

1,2-1,6 |

3-4 |

6,1-6,8 |

7,8-11,0 |

11-15 |

|

Расплавленная соль 100 % NaCl |

850 |

- |

4 |

15 |

32 |

- |

- |

|

950 |

- |

3 |

11 |

22 |

- |

- | |

|

1050 |

- |

2 |

7 |

14 |

- |

- | |

|

Расплавленная соль NaNO3+KNO3 |

300 |

- |

3,5 |

8 |

14 |

- |

- |

|

450 |

- |

2,5 |

6 |

10 |

- |

- | |

|

600 |

- |

1,4 |

4 |

7 |

- |

- | |

|

Масло (машинное) |

100 |

- |

14 |

23 |

32 |

- |

- |

|

200 |

- |

11 |

18 |

24 |

- |

- | |

|

300 |

- |

8 |

14 |

19 |

- |

- | |

|

- |

- |

F/V = 0,12 (шар Ø50 мм) |

F/V = 0,08 квадратная заготовка 50×50 мм, l = 150 мм | ||||

|

Электрическая печь |

300 |

33 |

60,0 | ||||

|

500 |

25 |

45,5 | |||||

|

750 |

20 |

26,0 | |||||

|

900 |

15 |

22,0 | |||||

Рекристаллизационный отжиг применятся при холодной их деформировании – при производстве холоднокатаной стальной ленты и деталей глубокой вытяжки – как промежуточный процесс с целью увеличения пластичности стали.

По классификации А.А. Бочвара рекристаллизационный отжиг относиться к первой группе и называется отжигом 1-ого рода.

Отжиг

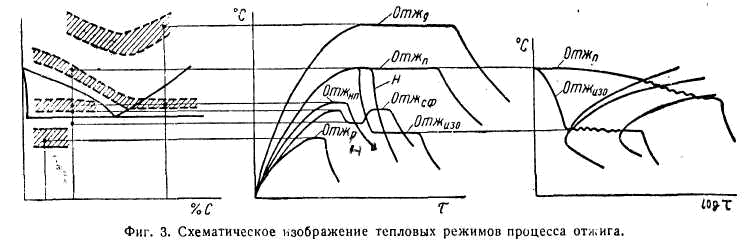

Отжиг (Отж) – процесс термической обработки, обуславливающий получение равновесных (устойчивых) структур распада аустенита во время охлаждения с определенных температур нагрева в интервале превращений или выше. Отжиг осуществляется путем нагрева стальных деталей (изделий) до или выше температуры в интервале превращений, продолжительной выдержки при этой температуре и последующего медленного охлаждения с заданной скоростью (рис. 11.3). В процессе отжига происходит изменение дисперсности фаз и изменение формы и размера зерен аустенита; в результате получается равновесная структура феррито-цементитной смеси, снижается твердость и повышается пластичность и вязкость.

Отжиг применяется для слитков, проката, отливок, поковок из легированной стали, заготовок из инструментальной и быстрорежущей стали, штамповых кубиков с целью снятия внутренних напряжений, улучшения обрабатываемости резаньем, устранение структурной неоднородности и подготовке к последующей термической обработке.

По классификации А.А. Бочвара отжиг относится ко второй группе и называется отжигом 2-ого рода или фазовой перекристаллизацией.

Отжиг подразделяется:

по условиям нагрева и выдержки:

отжиг полный - Отжп;

отжиг не полный – Отжн-п;

отжиг диффузионный - Отжд;

по условиям охлаждения:

отжиг изотермический - Отжизо;

нормализация – Н;

по условиям воздействия внешних факторов

отжиг светлый – Отжсв (Нсв);

по условиям изменения структуры

отжиг сфероидизирующий - Отжсф.

Рис. 11.3. Схематическое изображение тепловых режимов отжига

Отжиг полный (Отжп) осуществляется путем нагрева до температуры на 30…50 °С выше точки Ас3 выдержки при этой температуре и последующего медленного охлаждения.

Отжиг неполный (Отжн-п) осуществляется путем нагрева до температуры в интервале превращений, кратковременной выдержки при этой температуре и последующего медленного охлаждения. При неполном отжиге происходит только частичное изменение указанных свойств. Неполный отжиг применяется для заэвтектоидной стали или сортового проката и поковок из доэвтектоидной стали с целью снятия внутренних напряжений и улучшения обрабатываемости резаньем.

Отжиг диффузионный (Отжд) осуществляется путем нагрева до температуры на 150…250 °С выше точки Ас3, длительность выдержки при этой температуре и последующего охлаждения с заданной скоростью. В процессе диффузионного отжига происходят изменения дисперсности фаз и интесивный рост зерен аустенита. Диффузионный отжиг применяется для слитков и крупных стальных отливок с целью выравнивая химической неоднородности и уменьшения ликвации.

Отжиг изотермический (Отжизо) осуществляется путем нагрева до температуры выше интервала превращений, выдержки при этой температуре и последующего ускоренного охлаждения до температуры интервала наименьшей устойчивости аустенита с выдержкой при этой температуре (одно- или двухступенчатой) и последующего охлаждения на воздухе. По результатам изменения физико-механических свойств изотермический отжиг аналогичен полному отжигу, но продолжительность его резко сокращена.

Нормализация (Н) является разновидностью полного отжига и отличается от него тем, что охлаждение деталей после выдержки производится на воздухе.

Нормализация применяется для поковок и штамповок из углеродистой и легированной конструкционной стали с малым и средним содержанием углерода, а также для цементуемых деталей.

Отжиг светлый (Отжсв) (нормализация светлая) осуществляется по любому из указанных выше тепловых режимов, но с применением защитных атмосфер или в печах с частичным вакуумом.

Светлый отжиг применяется для холоднокатаной ленты, прутков, проволоки, для деталей холодной штамповки, а также для деталей перед операциями гальванических покрытий с целью защиты поверхности металла от окисления и обеуглероживания.

Отжиг сфероидизирующий (Отжсф) (сфероидизация) осуществляется путем нагрева с периодическим изменением температуры около (выше или ниже) точки Ас1 (перлитного превращения). При этом получается коагуляция цементита с образованием с образованием зернистого перлита при снижении твердости и повышении пластичности и вязкости, а также уничтожается карбидная сетка у заэвтектоидной стали. Сфероидизация применяется главным образом с целью улучшения обрабатываемости стали (С > 0,65 %) резанием.

В практике машиностроительных заводов применяется процесс термической обработки, имеющей целью только снятие внутренних напряжений. Этот процесс условно называется отжиг низкий (Отжн). Осуществляется низкий отжиг путем нагрева ниже температуры Ас1, выдержки при ней и медленного охлаждения обычно вместе с печью.

Закалка

Закалка (З) – процесс термической обработки, обуславливающий получение неравновесных структур превращения и распада аустенита, при резком его переохлаждении со скоростью выше критической. Закалка осуществляется путем нагрева деталей (изделий) до температур в интервале превращений или выше, выдержки при этих температурах и последующего охлаждения со скоростью выше критической (в интервале наименьшей устойчивости аустенита, рис. 11.4).

Рис. 11.4. Схематическое изображение тепловых режимов процесса закалки

Для большинства деталей (изделий) после закалки обязательно применяется процесс отпуска. Закалка с последующим высоким отпуском называется улучшением. Результатом закалки является получение структур мартенсита и троостита.

Являясь основным процессом термической обработки стальных деталей, инструментов и приспособлений, закалка применяется с целью получения высокой твердости и требуемых физико-механических свойств.

Закалка подразделяется:

по условиям нагрева и выдержки:

закалка полная - Зп;

закалка неполная – Зн-п;

по условиям охлаждения и изменения структуры:

закалка изотермическая на мартенсит – Зизо-м;

закалка изотермическая на сорбит – Зизо-с;

закалка прерывистая - Зпр;

закалка с подстуживанием - Зпст;

закалка с самоотпуском - Зсо;

по условиям воздействия внешних факторов

закалка светлая – Зсв;

закалка чистая – Зч;

закалка под давлением – Здвл;

по условиям изменения структуры или твердости на поверхности и по сечению:

закалка местная – дифференциальная – Зм-д;

закалка поверхностная – Зпов.

Закалка полная (Зп) – осуществляется путем нагрева до температуры на 20…50 °С выше интервала превращений – точки Ас3 (остальное аналогично основному определению процесса).

Закалка неполная (Зн-п) – осуществляется при нагреве до температуры в интервале превращений (выше точки Ас1); при этом наряду с неустойчивыми структурами остаются без изменения избыточные фазы (феррит для доэвтектоидной и карбиды для заэвтектоидной стали).

Неполная закалка применяется для заэвтектоидных сталей.

Закалка изотермическая на мартенсит (Зизо-м) – осуществляется путем нагрева до температуры в интервале превращений или выше (в зависимости от содержания углерода в стали), выдержи при этой температуре и последующего быстрого охлаждения. Охлаждение производится в среде, обеспечивающей скорость выше критической в интервале наименьшей устойчивости аустенита, с выдержкой в этой среде при температуре на 20…30 °С выше температуры начала мартенситного превращения (Мн), при продолжительности меньше, чем соответствующая началу распада аустенита, и последующим быстрым охлаждением до нормальной температуры. После закалки обязательным является процесс отпуска.

Изотермическая закалка применяется для инструментов их быстрорежущих и высоколегированной стали, для деталей шарико- и роликоподшипников, шестерен и т.п. с целью получения требуемых механических свойств при минимальной деформации.

Изотермическая закалка – новый прогрессивный процесс термической обработки.

Закалка изотермическая на троостит (Зизо-т) – осуществляется путем нагрева до температуры выше интервала превращений, выдержки при этой температуре, последующего быстрого охлаждения в среде, обеспечивающей скорость выше критической (в интервале наименьшей устойчивости аустенита) и выдержки в этой среде при температуре на 20…100 °С выше температуры начал мартенситного превращения (Мн) при продолжительности, обеспечивающей полный распад аустенита.

Результатом процесса является получение структуры «игольчатого троостита» при повышенных значениях пластичности и вязкости и одновременно прочности. Отпуск после закалки на троостит является необязательным.

Закалка изотермическая на сорбит (Зизо-с) – осуществляется так же, как процесс изотермической закалки на троостит с выдержкой при температуре на 50…100 °С ниже температуры наименьшей устойчивости аустенита при получении требуемой твердости без последующего отпуска.

Результатом процесса является получение структуры сорбита, при повышении пластичности и вязкости и одновременно высокой прочности при минимальной деформации деталей. Продолжительность общего цикла обработки резко сокращается. В применение к термической обработки проволоки этот процесс называют патентированием, осуществляемым путем нагрева температуры на 20…30 °С выше Ас3, выдержки при этой температуре и охлаждения в расплавленном свинце при 240…560 °С без последующего отпуска.

Закалка прерывистая (Зпр) – аналогичная по условиям нагрева полной или неполной закалке при охлаждении в воде с выдержкой в промежутках на воздухе или в масле (в → воздух, в → м). Прерывистая закалка применяется для крупных и сложных по конфигурации деталей или инструментов с целью уменьшения внутренних напряжений и деформации при закалке.

Закалка с подстуживанием (Зпст) – осуществляется путем нагрева до температуры на 50…100 °С выше точки Ас3, выдержки при этой температуре с последующим замедленным охлаждением (подстуживанием) до температуре близкой к Ас3, и дальнейшим охлаждением со скоростью выше критической.

Закалка с подстуживанием применяется для деталей из мелкозернистой стали, а также для цементованных деталей при непосредственной закалке из цементационной печи с целью уменьшения в структуре закаленного слоя остаточного аустенита и снижения внутренних напряжений и деформаций при закалке. Технологический процесс осуществляется, например, по схеме: цементация при 920…940 °С, подстуживанием до 780…800 °С, непосредственная закалка с последующим низким отпуском.

Закалка с самоотпуском (Зсо) – процесс сходный с полной или неполной закалкой, но при продолжительности охлаждения в закалочной среде, обеспечивающее только частичное охлаждение с поверхности. Дальнейшее охлаждение на воздухе создает условия самоотпуска закаленного слоя детали за счет остаточной внутренней теплоты.

Закалка с самоотпуском применяется преимущественно в местной и диференциальной закалке деталей несложной конфигурации с целью уменьшения внутренних напряжений и деформаций при закалке, а также с целью снижения трудоёмкости термической обработки.

Закалка светлая (Зсв) – при любой разновидности процесса закалки – осуществляется с применением защитных атмосфер при нагреве и охлаждении в светлокалящем масле.

Светлая закалка применяется для пружин, шестерен, валов и других деталей, работающих при знакопеременных нагрузках, с целью защиты от окисления и обезуглероживания и получении возможно более высоких значений предела устойчивости.

Светлая закалка применяется также во всех других случаях с целью защиты стальных деталей от окисления и обезуглероживания.

Закалка чистая (Зч) – процесс, аналогичный светлой закалке, но при применении любых закалочных сред, оставляющих обычно на поверхности деталей цвета побежалости или пригар масла.

Закалка под давлением (Здвл) – вид закалки, характеризующийся применением более или менее значительного (100…200 кг/мм2 ) всестороннего давления в процессе охлаждения изделий в штампах.

В результате получается изменение скорости фазовых превращений, что улучшает механические свойства стали и повышает режущие свойства инструментов.

Закалка местная (Зм-д) – любой из указанных выше видов процесса, применяемый только для части детали, - местное повышение твердости, износоустойчивости или прочности.

Закалка поверхностная (Зпов) – осуществляется путем нагрева деталей со скоростью выше 1000 град/мин.

Поверхностная закалка применяется как вид дифференциальной (местной) закалки деталей машин и инструментов и обеспечивает высокую твердость, износоустойчивость, повышенный предел выносливости (достигающий 130 % к пределу выносливости при сквозной закалке). В качестве нагрева применяется электроток и газовое пламя (табл.11.5…11.7).

Наиболее распространенной в промышленности является поверхностная закалка при электронагреве токами высокой частоты (т.в.ч.).

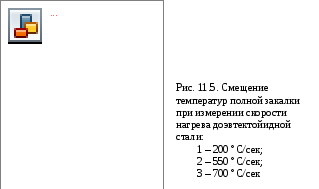

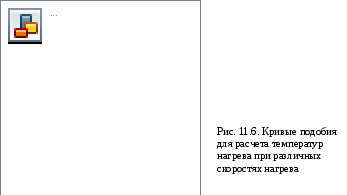

Следствием высокой скорости нагрева т.в.ч. является повышение температуры закалки и резкое расширение ее интервала (рис. 11.5 и 11.6; табл. 11.8). Это в свою очередь приводит к получению после закалки мелкоигольчатой структуры мартенсита, а также повышенной твердости (превышение твердости по сравнению с закалкой при нагреве в печах на 2…6 единиц - рис. 11.7).

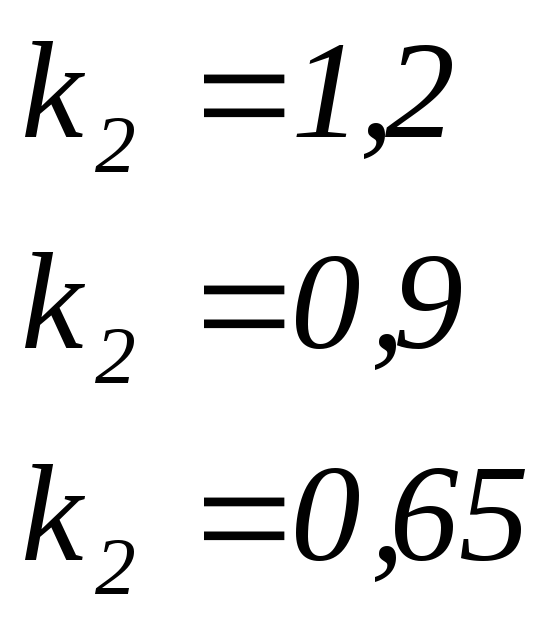

Кривые на рис. 11.6 построены по уравнению подобия:

![]() ;

;

где T – температура закалки при известном режиме, К;

Т1 – температура закалки при искомом режиме;

nυ – фактор подобия скорости нагрева.

![]() .

.

Пример: при υ = 2000/сек, Т=1073 (800 °С), требуется определить Т1, при υ1 = 700 °С/сек.

![]()

Таблица 11.5

Классификация способов нагрева при поверхностной закалке

|

Источники тепловой энергии |

Способ нагрева |

Назначение процесса |

|

Электроэнергия |

1. Индукционный, токами: |

1. Для нагрева под закалку деталей из конструкционной стали и инструментов из углеродистой и легированной стали |

|

а) промышленной частоты | ||

|

б) средней частоты | ||

|

в) высокой частоты | ||

|

2. Контактный способ нагрева |

2. Для нагрева под закалку деталей простой конфигурации - цилиндрических плит и т.п., а также для отпуска закаленных деталей | |

|

3. В электролите |

3. Для деталей простой конфигурации | |

|

4. Непосредственный за счет пропускания тока через деталь (напряжение тока в пределах 5-15 В, сила тока в зависимости от размеров деталей) |

4. Для нагрева деталей простой конфигурации - цилиндрических, проволоки и т.п., а также для нагрева заготовок под ковку (Горьковский автозавод) | |

|

Газообразное топливо |

1. Ацетилено-кислородным пламенем |

1-2. Для нагрева под закалку шестерен большого модуля, валов, валков холодной прокатки, плит и т.п. |

|

2. Газо-кислородным пламенем | ||

|

3. Керамическими горелками при микрофакельном сжигании газов. |

3. Для нагрева под закалку, а также под нормализацию, отжиг и отпуск |

По графику Т1=1150 (875 °C). Найденная температура закалки совпадает с температурой по кривой 3 рис. 11.5 для стали с содержанием углерода 0,52 %. Данный метод подобия действителен только для расчета нагрева токами высокой частоты.

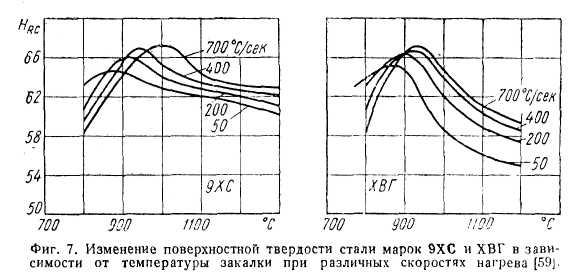

Рис. 11.7. Изменение поверхностной твердости стали марок 9ХС и ХВГ в

зависимости от температуры закалки при различных скоростях нагрева

Таблица 11.6

Расход газа и продолжительность нагрева при пламенной закалке (соотношение

расходов кислорода и ацетилена с = 1,5, глубина закалки δ = 1,3…3,0 мм)

|

Параметр

|

Газ |

Метод обработки | |

|

Одновременный нагрев и закалка |

Непрерывно-последовательный нагрев и закалка | ||

|

Расход газа, л/час |

ацетилен |

|

|

|

кислород |

|

| |

|

Удельный расход газа, л/см2 |

ацетилен |

|

|

|

кислород |

|

| |

|

Продолжительность нагрева, сек. |

- |

τ = 7δ2 |

- |

|

Скорость перемещения горелок относительно детали или детали относительно горелок, мм/сек |

- |

- |

|

|

S - нагреваемая поверхность, см2; L - ширина зоны нагрева, см. Ацетилен (С2Н2) - образуется при воздействии воды на карбид кальция; СаС2+2Н2О=Са(ОН)2+С2Н2. Из 1 кг карбида кальция получается 0,25…0,30 м3 ацетилена. Теплопроводность ацетилена Qн = 13000 ккал/м3. | |||

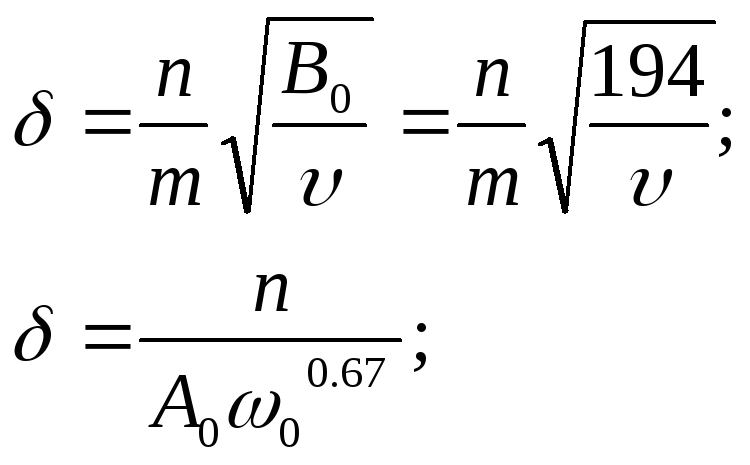

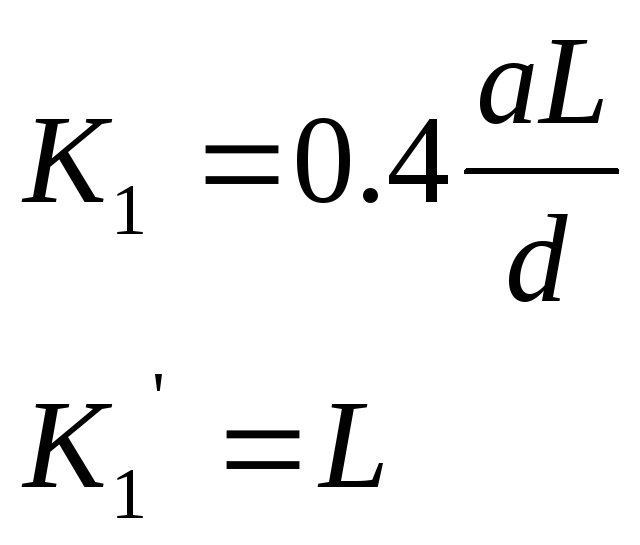

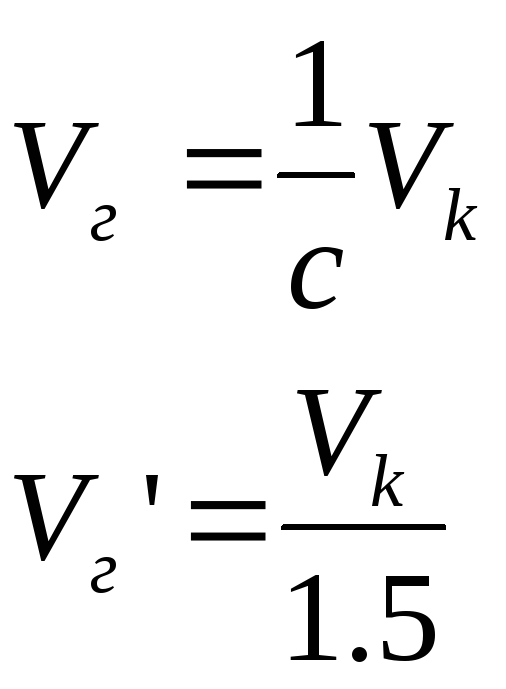

Таблица 11.7

|

Параметр |

Формула для определения параметра* |

Обозначение и размерность величин, входящих в формулу |

|

Скорость движения горелки υ, мм/сек |

|

Для глубины закаленного слоя δ =1,3-3,0 мм; ω0 ≈ 50-175 м/сек; А0 - коэфициент скорости движения горелки; для ацителено-кислородного пламени А0 = 0,00203, В0 = 194 |

|

Глубина закаленного слоя δ, мм |

| |

|

Число открытых рабочих отверстий горелки |

|

а - число рядов отверстий; L - ширина зоны горелки, мм |

|

Шаг отверстий l, мм |

|

dc - диаметр отверстий, мм |

|

Расход кислорода Vк, л/час |

|

с - отношение расхода кислорода к расходу ацетилена; с = 1,5 |

|

Расход горючего газа Vг, л/час |

|

|

|

Контрольное давление кислорода ΔPк, кг/см2 |

|

F |

|

То же ацителена из баллона ΔPг , кг/см2 |

| |

|

То же из генератора ΔPгг , мм рт.ст. |

|

ΔPгг и P∞ - показания контрольного манометра при нейтральном пламени и закрытом ацетилене |

|

* знак "штрих" относится к ацетилено-кислородному пламени. | ||

Таблица 11.8

Рекомендуемые температуры нагрева в т.в.ч. под закалку

|

Марка стали |

Температура нагрева под закалку, °С |

Скорость нагрева, град/сек |

|

40 |

900-940 |

380-400 |

|

45 |

840-920 |

380-400 |

|

50 |

860-900 |

380-400 |

|

40Х |

940-980 |

380-400 |

|

У7 |

880-960 |

380-400 |

|

У8 |

860-960 |

380-400 |

|

У10 |

830-960 |

380-400 |

|

ШХ15 |

920-1040 |

600 |

|

ШХ9 |

900-1000 |

600 |

|

ХВГ |

840-960 |

600 |

|

9ХС |

880-1000 |

600 |