- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •Введение

- •1. Классификация оборудования термических цехов

- •2. Основное оборудование для нагрева материалов и изделий

- •2.1. Индексация печей

- •2.2. Камерные печи

- •2.7. Оборудование для поверхностного нагрева

- •2.8. Механизированные печи, автоматические линии и установки для термической и химико-термической обработки

- •2.9. Огнеупорные и теплоизоляционные материалы

- •2.10. Материалы для нагревателей электрических печей

- •3. Основное оборудование для охлаждения материалов и изделий

- •3.1. Индексация оборудования для охлаждения

- •3.2. Немеханизированные закалочные баки

- •3.3. Механизированные закалочные баки

- •3.4. Закалочные прессы и машины

- •4. Дополнительное оборудование

- •Оборудование для правки

- •Оборудование для очистки

- •Травильные установки

- •Моечные машины, ультразвуковая очистка

- •Дробеструйные аппараты

- •4.3. Оборудование для правки

- •4.4. Оборудование для очистки

- •5. Вспомогательное оборудование

- •5.1. Классификация вспомогательного оборудования

- •5.2. Оборудование для получения контролируемых атмосфер

- •5.3. Средства механизации (подъемно-транспортное оборудование)

- •6. Средства и системы автоматизации технологических процессов термической обработки деталей

- •6.1. Задачи автоматизации

- •6.2. Развитие средств автоматизации

- •6.3. Устройства для измерения температуры

- •6.4. Автоматические управляющие устройства в термических цехах

- •6.5. Управляющие электронно-вычислительные машины в термических цехах

- •7. Проектирование производства технологических процессов термической обработки

- •7.1. Этапы проектирования, основные положения, принципы и задачи проектирования Классификация термических цехов

- •Задачи проектирования

- •Стадии проектирования

- •7.2. Проектно - нормативная документация

- •7.3. Понятие о единой системе технологической подготовки производства

- •2. Выбор и расчет потребного количества оборудования.

- •7.4. Автоматизация проектных работ

- •8. Рекомендации по выбору режимов термической обработки заготовок из сталей различных групп и назначений

- •8.1. Машиностроительные стали

- •8.1.1. Форма и характерные размеры изделий

- •8.1.2. Вид режима предварительной термообработки (отжига)

- •8.1.3. Выбор режима отжига

- •10. Рекомендации к термообработке инструментальных сталей, в том числе и быстрорежущих

- •11. Технология термической обработки деталей машин и инструментов

- •11.1. Общие положения проведения термической обработки

- •11.1.1. Физические основы нагрева и охлаждения стали

- •11.1.2. Характеристика процессов термической обработки стальных деталей и инструментов

- •11.1.3. Закалочные среды

- •11.1.4. Отпуск стальных изделий

- •Низкотемпературная обработка

- •Старение

- •11.1.5. Процессы химико-термической обработки

- •11.1.5.1. Цементация

- •11.1.5.2. Азотирование

- •11.1.5.3. Цианирование

- •11.2. Принципиальные основы определения длительности термической обработки

- •11.2.1. Влияние технологических факторов на режимы

- •Нагрева деталей

- •Нагрев деталей в печи с постоянной температурой

- •11.2.2. Температурные напряжения и допускаемая скорость нагрева

- •11.2.3. Длительность процесса при химико-термической обработке

- •11.3. Расчетное определение параметров нагрева металла в печах

- •11.3.1. Тонкие и массивные тела

- •11.3.2. Расчет времени нагрева и охлаждения в среде с постоянной температурой

- •11.3.3. Расчет нагрева и охлаждения в среде с постоянной температурой по вспомогательным графикам

- •11.3.4. Расчет времени выдержки для выравнивания температуры

- •11.3.5. Определение расчетных сечений для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска. Типовые режимы термической обработки поковок

- •11.3.6. Термическая обработка крупных деталей энергоагрегатов

- •11.3.7. Технология термической обработки режущего инструмента

- •11.3.7.1. Стали, применяемые для режущего инструмента

- •11.3.7.2.Предварительная термическая обработка заготовок режущего инструмента

- •11.3.7.3. Закалка инструмента

- •11.3.7.4. Отпуск инструмента

- •11.4. Практические рекомендации при проведении термической обработки

- •11.4.1 Анализ элементов технологии термической обработки

- •11.4.1.1. Элементы технологии термической обработки

- •11.4.1.2. Скорость нагрева

- •11.4.1.3. Длительность нагрева и охлаждения

- •11.4.1.4.Некоторые практические рекомендации по назначению длительности времени выдержки

- •11.4.2. Технологические среды. Назначение и классификация технологических сред

- •11.4.2.1.Факторы, определяющие эффективность сред

- •11.4.2.2. Характер теплообменных процессов

- •11.4.2.3. Регулирование состава и количества среды

- •Приложение №1

- •2. Рекомендации по проведению основной термической обработки

- •3. Технология термической обработки.

- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •2 Часть

- •191186, Санкт-Петербург, ул. Миллионная, 5

11.2.3. Длительность процесса при химико-термической обработке

Под химико-термической обработкой подразумеваются такие процессы, при которых, наряду с обычными чисто термическими процессами, производится изменение химического состава поверхностных слоев стали путем диффузии в нее различных элементов.

Длительность процесса химико-термических операций складывается из двух элементов: времени нагрева до оптимальной температуры, необходимой для диффузии, и времени выдержки при оптимальной температуре в соответствии с заданной глубиной слоя.

В большинстве практических случаев при химико-термической обработке время нагрева до заданной температуры меньше времени выдержки, вследствие чего при расчетах длительности процесса это время самостоятельно не учитывается, а входит составной частью в общий цикл химико-термической обработки.

Общий цикл химико-термической обработки зависит от технических условий (глубина слоя) и при прочих равных условиях от степени технического совершенства самого процесса и оборудования. Поэтому определение длительности операций химико-термической обработки обычно производят по данным научно-исследовательских институтов и заводских лабораторий.

Ниже даются практические и лабораторные данные по длительности основных химико-термических процессов.

Цементация. Различают три основных вида цементации:

а) в твердом карбюризаторе,

б) в газовом карбюризаторе и

в) жидкостная.

Выбор того или иного вида цементации определяется в зависимости от конкретных условий в соответствии с экономической целесообразностью.

Независимо от вида цементации, она проводится при температуре 900-920 °С. Скорость цементации при этой температуре зависит от состава карбюризатора, который в основном определяет и продолжительность процесса.

Общая длительность процесса при различных видах цементации приводится в табл. 11.46.

Жидкостное цианирование. Цианированию могут подвергаться детали из низко- и среднеуглеродистых как легированных, так и нелегированных сталей.

Для жидкостного цианирования применяются различные смеси цианистых и нейтральных солеи, состав которых назначается в зависимости от глубины цианируемого слоя.

Для цианирования на небольшую глубину (0,1…0,5 мм) при температуре 820…870 °С наиболее широкое распространение получила ванна следующего состава:

NaCN - 30 %;

NaCl - 55 %;

Na3CO3 - 15 %.

Зависимость глубины слоя от температуры и времени выдержки для стали 10 приведена на рис. 11.26.

Для цианирования слоев 0,35…0,8 мм широко применяются ванны с черным цианамидом или цианплав ГИПХ, поставляемые нашей промышленностью в виде сплава из смеси солей следующего состава:

цианид кальция Са(CN)3 – 43…49 %;

цианамид кальция CaCN2 – 2…3 %;

NaCl – 30…35 %;

CaO –14…16 %;

С – 4…5 %.

Нейтральные соли составляются из смеси 60 % СаС12 + 40 % NaCl. Нейтральные соли в рабочую ванну вводятся в количестве 90 %, остальное — цианплав.

Температура цианирования в ваннах с цианплавом ГИПХ колеблется в пределах 850…870 °С. Глубина слоя при этих условиях по данным Автозавода имени Сталина достигается 0,35 мм за 1 час, 0,55 мм за 2 часа и 0,68мм за 3 часа.

Таблица 11.46.

Продолжительность процесса при различных видах цементации

|

Требуемая глубина цементируемого слоя, мм |

Продолжительность процесса цементации, час. | ||

|

твердым карбюризатором |

газовой |

жидкостной | |

|

0,4-0,7 |

6-8 |

4-6 |

1-2 |

|

0,6-0,8 |

8-10 |

5-7 |

1,5-3 |

|

0,8-1,2 |

10-12 |

6-8 |

2-4 |

|

1,0-1,4 |

13-15 |

8-10 |

3-5 |

|

1,2-1,6 |

16-18 |

9-12 |

4-6,5 |

|

1,4-1,8 |

18-20 |

12-14 |

5-8 |

|

1,5-1,9 |

19-21 |

14-16 |

6-9 |

|

1,6-2,0 |

20-22 |

15-17 |

7-10 |

|

1,8-2,2 |

22-24 |

16-18 |

- |

|

2,0-2,4 |

23-25 |

17-19 |

- |

Азотирование. Азотированию подвергаются детали после их термической и окончательной механической обработки.

Практически азотирование проводится на глубину слоя от 0,2 до 0,65 мм.

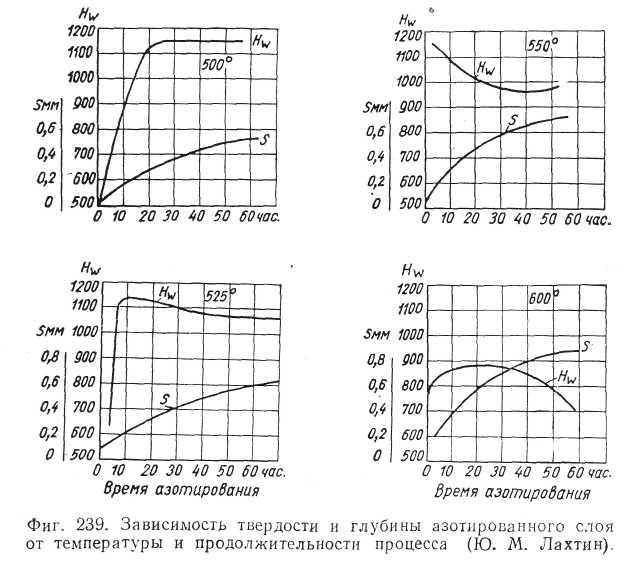

Глубина азотированного слоя зависит от продолжительности процесса, температуры и степени диссоциации аммиака.

Степень диссоциации аммиака обычно принимают 15…25 % при температуре процесса 500..520 °С и 50…60 % при 600 °С.

Продолжительность процесса в зависимости от глубины слоя может быть определена по рис. 11.27.

При антикоррозионном азотировании процесс длится, в зависимости от технических условий, от нескольких минут до 2,5 час, что обеспечивает глубину антикоррозионного слоя от 0,02 до 0,04 мм. Интервал температур при антикоррозионном азотировании устанавливается в зависимости от состава стали и может быть принят в пределах 550…800 °С. Оптимальная степень диссоциации аммиака берется в пределах 40…50 % при температуре процесса 600 °С и 55…60 % при 700 °С.

Рис. 11.27. Зависимость твердости и глубины азотированного слоя от температуры и продолжительности процесса (Ю.М. Лахтин)

Оптимальный режим антикоррозионного азотирования в зависимости от температуры может быть установлен (для глубины от 0,015 до 0,04 мм) по рис. 11.28.

Процесс антикоррозионного азотирования может быть осуществлен по методу В.И. Просвирина и А. В. Рябченкова в ваннах с расплавленными солями, при этом во время процесса через расплавленные соли непрерывно пропускается аммиак.

С целью повышения антикоррозионных свойств азотированного слоя применяется электрохимическая защита стали от корродирующего действия расплавленных солей путем включения стали в цепь постоянного тока в качестве катода.

Этот процесс может быть проведен в обычных ваннах, применяемых для цианирования с обычным составом солей. По данным А. Н. Минкевич, могут быть рекомендованы составы, не содержащие цианистых солей, а именно: 31 % ВаCl2 + 48 %СаСl2, +21 % NaCl или 72,5 % СаСl2+27,5 % NaCl с температурой плавления 500 °С.

Длительность процесса при температуре 550 °С — 60 мин. с подачей аммиака 25 л/час, при температуре 600…700 °С 10мин. с подачей аммиака 40…70 л/час.

Плотность постоянного тока для электрохимической защиты при температуре 550…700 °С от 0,15 до 0,5 а/дм2, при 750 °С — в пределах 0,5…1,5 а/дм2.

Хромирование (термохромирование). Процесс поверхностного насыщения стальных деталей хромом при их нагреве .называют хромированием или в отличие от гальванического хромирования — термохромированием. Термохромирование проводится с целью придания деталям высоких антикоррозионных свойств. Существуют три способа хромирования: в порошкообразных смесях, в газовой среде и в расплавленных солях.

Процесс хромирования в поршках ведется при температуре 950…1050 °С.

Длительность процесса хромирования в порошках в зависимости от температуры и глубины его для различных марок сталей приведена на рис. 11.29 и 11.30.

При газовом хромировании детали нагреваются в специальной реторте до 950…1050 °С в потоке хлористого хрома (CrCl2). При выдержке при этой температуре от 3 до 5 час глубина слоя достигает 0,06…0,1 мм [17].

Хромирование в газовой среде Н2 + Сl вследствие взрывоопасности этой смеси требует особой осторожности.

С этой точки зрения наибольший интерес представляет метод хромирования, предложенный В. И. Архаровым как взрывобезопасный. При этом методе детали укладываются в реторту совместно с дробленым феррохромом. В одна из концов реторты посредством трубок подводятся пары соляной кислоты (НСl) через другой конец реторты обеспечивается выход отходящих продуктов.

Процесс хромирования ведется при температуре 1000...1050 °С. Давление газов в реторте, равное 10 мм столба ртути, поддерживается гидравлическим затвором из серной кислоты.

При хромировании этим методом за 6…8 час достигается глубина слоя от 0,03 до 0,05 мм среднеуглеродистых сталей и 0,1 мм — для низкоуглеродистых сталей.

При хромировании с расплавленными солями по методу ЭНИМС в ванну состава 70 % ВаСl2 + 30 % NaCl вводится 20…25 % (от веса солей) порошкообразного хрома или феррохрома, обработанного предварительно соляной кислотой. Процесс хромирования ведется при температуре 980…1000 °С обычно в электродных ваннах.

Зависимость глубины слоя от длительности процесса при температуре 1000 °С приведена на рис. 11.31.

Алитирование. К настоящему времени промышленностью освоены три способа алитирования: в порошкообразной смеси, в ваннах с расплавленным алюминием и металлизация стали алюминием с последующим диффузионным отжигом.

При алитировании в порошкообразных смесях детали, очищенные от окалины, упаковываются в железные или из жаростойкой стали ящики и нагреваются до температуры 900…1050 °С.

Способ упаковки деталей в алитирующей смеси аналогичен упаковке деталей при твердой цементации.

В качестве алитирующих смесей применяются порошки следующего состава: порошкообразный алюминий — 49 %; окись алюминия (глинозем) — 49 %; хлористый аммоний (NH4Сl) — 2 % .

Упакованные в ящики детали накрываются крышкой, края которой с целью герметизации промазывают замазкой, состоящей из белой глины и талька в отношении 3:1, затворенной на растворе жидкого стекла. Упакованные таким; образом детали подвергаются нагреву в нефтяных или газовых печах.

После нагрева деталей до температуры 900…1050 °С им при этой температуре дают выдержку, длительность которой зависит от глубины слоя.

Данные о влиянии длительности алитирования на глубину слоя приведены на рис. 11.32.

После алитирования детали медленно охлаждают и после разгрузки подвергают диффузионному отжигу в течение 3..5 час при 900…1000 °С.

Глубина алитированного слоя принимается по техническим условиям и колеблется обычно в пределах от 0,3 до 1 мм.

При жидкостном алитировании детали, очищенные от окалины, нагреваются в ванне до температуры 720…800 °С. В качестве алитирующего сплава применяется смесь 92…94 % алюминия и 6…8 % железа. Время выдержки в зависимости от глубины и температуры дано на рис. 11.33.

После алитирования детали подвергаются диффузионному отжигу продолжительностью 1…1,5 час при температуре 950…1150 °С.

При алитировании методом металлизации стальные детали предварительно очищаются от окалины и затем покрываются алюминием толщиной слоя 0,3…0,4 мм.

С целью предохранения алюминиевого слоя от окисления и расплавления при последующем нагреве детали подвергают изоляции, которая состоит в покрытии алюминиевого слоя 10…20 % -ным раствором какой-либо хлористой соли, после чего наносят слой натриевого жидкого стекла и обсыпают кварцевым песком. Далее детали подвергают просушке и снова покрывают жидким стеклом.

После изоляции алюминиевого слоя деталь подвергается диффузионному отжигу по следующему графику: загрузка в печь с температурой 600…700 °С , равномерный постепенный нагрев до температуры 1200…1250 °С, выдержка при этой температуре 30…50 мин, охлаждение в печи до 600…700 °С и выгрузка на воздух. Глубина слоя алюминия на деталях, алитированных таким методом, составляет 0,8…0,9 мм.

Силицирование. Процесс проводится в интервале температур от 980 до 1200 °С на глубину от 0,5 до 1,0 мм.

В качестве силицирующей смеси применяют специальный порошок или газ специального состава.

Порошок приготовляется из ферросилиция без каких-либо добавок или с добавками в пропорции 80 % ферросилиция и 20 % кварцевого песка. Лучшие результаты дает смесь 20 % шамота,75 % ферросилиция и 5 % хлористого аммония.

Упаковка в ящики при силицировании производится аналогично упаковке при алитировании. Нагрев ящиков проводится в печах с любым отоплением.

Результаты силицирования в таких смесях приведены в табл. 11.47.

Таблица 11.47

Глубина силицированного слоя стали марки 10 в зависимости

от режима силицирования в порощкообразных смесях

|

Состав порошка |

Режим силицирования |

Глубина слоя, мм |

|

Ферросилиций (содержащий около 60 % Si) |

1100 °С - 9 час. |

0,08 |

|

1100 °С - 18 час. |

0,16 | |

|

1100 °С - 60 час. |

0,47 | |

|

80 % ферросилиция + 20 % шамота |

1100 °С - 2 часа |

0,02-0,05 |

|

1100 °С - 12 час. |

0,20-0,23 | |

|

1200 °С - 2 часа |

0,33-0,50 | |

|

1200 °С - 12 час. |

0,60-0,80 | |

|

75% ферросилиция+ 20 % шамота+ 5 % хлористого аммония |

1200 °С - 10 час. |

0,88-0,90 |

При газовом силицировании процесс ведется в печах с вращающейся ретортой. Детали укладываются в реторту вместе с порошком ферросилиция или карборунда. Количество порошка по весу должно составлять около 10 % от веса деталей. Степень загрузки реторты — около 75…80 % .

После нагрева садки до 950…1050 °С в реторту подается из баллона хлор. Давление в реторте поддерживается гидравлическим затвором в пределах от 10 до 50 мм вод. ст.

Для получения равномерного силицированного слоя направление потока хлора в процессе силицирования меняют путем переключения подводящих труб с одного конца реторты на другой.

По окончании процесса детали охлаждают в печи в потоке хлора до 100…150 °С, затем выгружают и с целью удаления с поверхностей деталей следов хлорида кремния их кипятят в воде.

Зависимость глубины слоя от времени выдержки при 1100 °С при этом процессе приведена на рис 11.35.