- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •Введение

- •1. Классификация оборудования термических цехов

- •2. Основное оборудование для нагрева материалов и изделий

- •2.1. Индексация печей

- •2.2. Камерные печи

- •2.7. Оборудование для поверхностного нагрева

- •2.8. Механизированные печи, автоматические линии и установки для термической и химико-термической обработки

- •2.9. Огнеупорные и теплоизоляционные материалы

- •2.10. Материалы для нагревателей электрических печей

- •3. Основное оборудование для охлаждения материалов и изделий

- •3.1. Индексация оборудования для охлаждения

- •3.2. Немеханизированные закалочные баки

- •3.3. Механизированные закалочные баки

- •3.4. Закалочные прессы и машины

- •4. Дополнительное оборудование

- •Оборудование для правки

- •Оборудование для очистки

- •Травильные установки

- •Моечные машины, ультразвуковая очистка

- •Дробеструйные аппараты

- •4.3. Оборудование для правки

- •4.4. Оборудование для очистки

- •5. Вспомогательное оборудование

- •5.1. Классификация вспомогательного оборудования

- •5.2. Оборудование для получения контролируемых атмосфер

- •5.3. Средства механизации (подъемно-транспортное оборудование)

- •6. Средства и системы автоматизации технологических процессов термической обработки деталей

- •6.1. Задачи автоматизации

- •6.2. Развитие средств автоматизации

- •6.3. Устройства для измерения температуры

- •6.4. Автоматические управляющие устройства в термических цехах

- •6.5. Управляющие электронно-вычислительные машины в термических цехах

- •7. Проектирование производства технологических процессов термической обработки

- •7.1. Этапы проектирования, основные положения, принципы и задачи проектирования Классификация термических цехов

- •Задачи проектирования

- •Стадии проектирования

- •7.2. Проектно - нормативная документация

- •7.3. Понятие о единой системе технологической подготовки производства

- •2. Выбор и расчет потребного количества оборудования.

- •7.4. Автоматизация проектных работ

- •8. Рекомендации по выбору режимов термической обработки заготовок из сталей различных групп и назначений

- •8.1. Машиностроительные стали

- •8.1.1. Форма и характерные размеры изделий

- •8.1.2. Вид режима предварительной термообработки (отжига)

- •8.1.3. Выбор режима отжига

- •10. Рекомендации к термообработке инструментальных сталей, в том числе и быстрорежущих

- •11. Технология термической обработки деталей машин и инструментов

- •11.1. Общие положения проведения термической обработки

- •11.1.1. Физические основы нагрева и охлаждения стали

- •11.1.2. Характеристика процессов термической обработки стальных деталей и инструментов

- •11.1.3. Закалочные среды

- •11.1.4. Отпуск стальных изделий

- •Низкотемпературная обработка

- •Старение

- •11.1.5. Процессы химико-термической обработки

- •11.1.5.1. Цементация

- •11.1.5.2. Азотирование

- •11.1.5.3. Цианирование

- •11.2. Принципиальные основы определения длительности термической обработки

- •11.2.1. Влияние технологических факторов на режимы

- •Нагрева деталей

- •Нагрев деталей в печи с постоянной температурой

- •11.2.2. Температурные напряжения и допускаемая скорость нагрева

- •11.2.3. Длительность процесса при химико-термической обработке

- •11.3. Расчетное определение параметров нагрева металла в печах

- •11.3.1. Тонкие и массивные тела

- •11.3.2. Расчет времени нагрева и охлаждения в среде с постоянной температурой

- •11.3.3. Расчет нагрева и охлаждения в среде с постоянной температурой по вспомогательным графикам

- •11.3.4. Расчет времени выдержки для выравнивания температуры

- •11.3.5. Определение расчетных сечений для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска. Типовые режимы термической обработки поковок

- •11.3.6. Термическая обработка крупных деталей энергоагрегатов

- •11.3.7. Технология термической обработки режущего инструмента

- •11.3.7.1. Стали, применяемые для режущего инструмента

- •11.3.7.2.Предварительная термическая обработка заготовок режущего инструмента

- •11.3.7.3. Закалка инструмента

- •11.3.7.4. Отпуск инструмента

- •11.4. Практические рекомендации при проведении термической обработки

- •11.4.1 Анализ элементов технологии термической обработки

- •11.4.1.1. Элементы технологии термической обработки

- •11.4.1.2. Скорость нагрева

- •11.4.1.3. Длительность нагрева и охлаждения

- •11.4.1.4.Некоторые практические рекомендации по назначению длительности времени выдержки

- •11.4.2. Технологические среды. Назначение и классификация технологических сред

- •11.4.2.1.Факторы, определяющие эффективность сред

- •11.4.2.2. Характер теплообменных процессов

- •11.4.2.3. Регулирование состава и количества среды

- •Приложение №1

- •2. Рекомендации по проведению основной термической обработки

- •3. Технология термической обработки.

- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •2 Часть

- •191186, Санкт-Петербург, ул. Миллионная, 5

11.3.5. Определение расчетных сечений для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска. Типовые режимы термической обработки поковок

Определение расчетных сечений и условия расчета сечений деталей для назначения времени термической обработки представлены в табл.11.57.

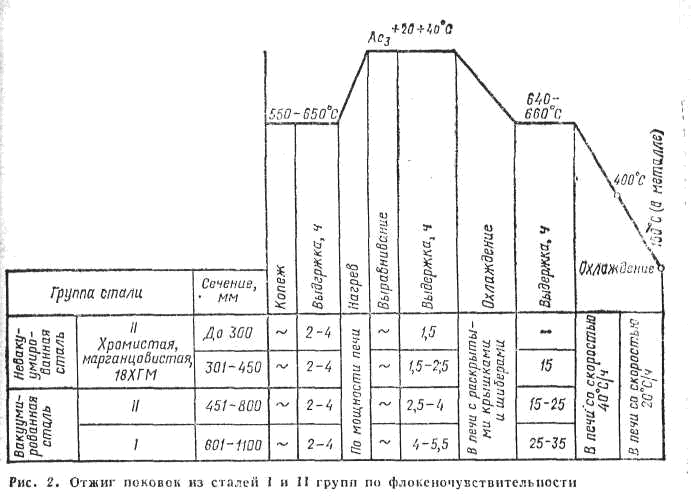

Продолжительность предварительной термической обработки зависит от метода выплавки (сталь считается вакуумированной и для нее назначается соответствующий режим отжига при содержании водорода в слитке, не превышающем 2,5 см3 /100 г металла) стали и определяется в значительной степени содержанием в слитке водорода (табл. 11.58).

Предварительная термическая обработка проводится, как правило, в газовых печах с выкатным подом. Подбор садок ведется с учетом марки стали, сечения поковок, метода выплавки и содержания водорода. Разница между поковками по сечению в данной садке не должна превышать 400…500 мм. Режим термической обработки всей партии поковок назначается по той поковке, которая требует максимальной продолжительности нагрева, наибольшей выдержки при наиболее медленном охлаждении.

Нижний ряд поковок укладывают на проложки высотой 300…350 мм, верхний ряд — на проложки высотой 200 мм. Поковки не должны касаться друг друга. В качестве примера ниже приведены требования одного из заводов тяжелого машиностроения по загрузке поковок в печь (табл. 11.59).

Таблица 11.55

Среды для нагрева под закалку.

Состав солей и сплавов, применяемых в соляных печах-ваннах

|

Наименование |

Химическая формула и процент основного вещества |

ГОСТ и ТУ |

|

Селитра калиевая 3-й сорт Селитра натриевая марка Б Кальций хлористый технический 1сорт То же гидратированный Калий хлористый 1-й сорт То же 2-й сорт Кали едкое 1-й сорт Сода кальцинированная марка А 1-й сорт То же 2-й сорт Барий хлористый 1-й сорт Бура техническая марка Б Калий железистосинеродистый 1-й сорт Натрий железистосинеродистый технический 1-й сорт То же 2-й сорт То же 3-й сорт Сода каустическая гранулированная марки ГР 1-й сорт То же марка ГТ Натрий цианистый технический Цианамид кальция технический 1-й сорт То же 2-й сорт |

KNO3 – 98 % NaNO3 – 98 %

CaCl2 – 90 % CaCl2 – 80 % KCl – 95 % KCl – 92 % KOH – 95 %

Na2CO3 – 99 % Na2CO3 – 98,5 % BaCl2·2H2O – 96,5 % Na2B4O7·10H2O – 94 %

K4Fe(CN)6·3H2O – 96 %

Na4Fe(CN)6·10H2O – 97 % Na4Fe(CN)6·10H2O – 95 % Na4Fe(CN)5·10H2O – 90 %

NaOH – 98,5 % NaOH – 94 % NaCN – 88 %

Ca(CN)4 - 18 % Ca(CN)4 - 15 % |

5.1138-71 828-77

450-77

4568-95

9285-78

5100-85

742-78 8429-77

6816-79

ОСТ10177-39

СТО00203275-2062007 8464-79

- |

Таблица 11.56

Характеристика смесей солей, применяемых для соляных печей-ванн

|

Состав смеси |

Содержание, % вес. |

Температура плавления, °С |

Удельный вес при температуре, °С |

Температура применения, °С | |

|

Температура |

Удельный вес | ||||

|

NaCl* KCl |

44 56 |

660 |

25 870 |

2,08 1,88 |

720-900 |

|

NaCl* BaCl |

22,5 77,5 |

635 |

- |

- |

665-870 |

|

NaCl BaCl |

55 45 |

540 |

25 |

2,3 |

870-900 |

|

NaCl* CaCl |

27,5 72,5 |

500 |

- |

- |

550-800 |

|

BaCl2 CaCl2 |

50 50 |

595 |

- |

- |

630-850 |

|

NaCl Na2CO3 |

35 65 |

620 |

- |

- |

650-900 |

|

NaCl Na2CO3 |

50 50 |

560 |

25 |

2,3 |

590-900 |

|

NaCl* K2CO3 |

50 50 |

560 |

- |

- |

590-820 |

|

KCl* Na2CO3 |

50 50 |

577 |

25 760 |

2,24 1,76 |

650-870 |

|

KCl BaCl2 |

50 50 |

640 |

- |

- |

670-870 |

|

NaCl* KCl Na2CO3 |

10 45 45 |

595 |

- |

- |

630-850 |

|

NaCl* KCl BaCl2 |

37 41 22 |

552 |

25 760 |

3,07 2,32 |

590-880 |

|

KCl NaCl CaCl2 |

50 20 30 |

530 |

- |

- |

560-870 |

|

NaCl BaCl2 CaCl2 |

21 31 48 |

435 |

- |

- |

480-780 |

|

NaCN** Na2CO3 BaCl2 |

80 15 5 |

540 |

25 |

1,3 |

650-900 |

|

NaCN** Na2CO3 NaCl |

75 10 15 |

590 |

25 850 |

1,62 1,25 |

700-850 |

|

NaCN** Na2CO3 NaCl |

45 10 45 |

675 |

25 850 |

1,88 1,37 |

750-850 |

|

NaCN Na2CO3 NaCl |

30 45 25 |

625 |

25 850 |

2,09 1,52 |

700-850 |

|

NaCN KCN |

75 25 |

523 |

- |

- |

550-600 |

|

NaCN KCN |

53 47 |

445 |

- |

- |

500-550 |

|

NaNO3 KNO3 |

50 50 |

143 |

25 315 |

2,22 1,85 |

160-550 |

|

NaNO3 KNO3 |

50 50 |

225 |

25 425 |

2,27 1,89 |

280-550 |

|

NaNO3 KNO3 |

50 50 |

220 |

- |

- |

280-550 |

|

*Эвтектические смеси. ** При температуре выше 550 °С селитра разлагается. При перегреве селитра вступает в химическое соединение (экзотермическое) с железом и чугуном, что связано с опасностью взрыва. Опасен местный перегрев селитры. Недопустимо и весьма опасно соединение селитры с сежей, углем и водой (влажными деталями). При расплавлении объем селитры увеличивается. | |||||

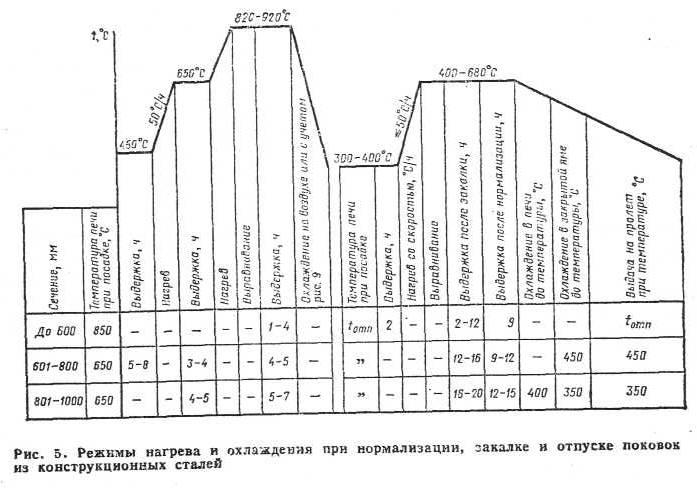

Окончательная термическая обработка крупных поковок проводится в газовых или электрических вертикальных печах, в которых детали закрепляются на специальных подвесках. В виде исключения разрешается применять горизонтальные печи с выкатным подом.

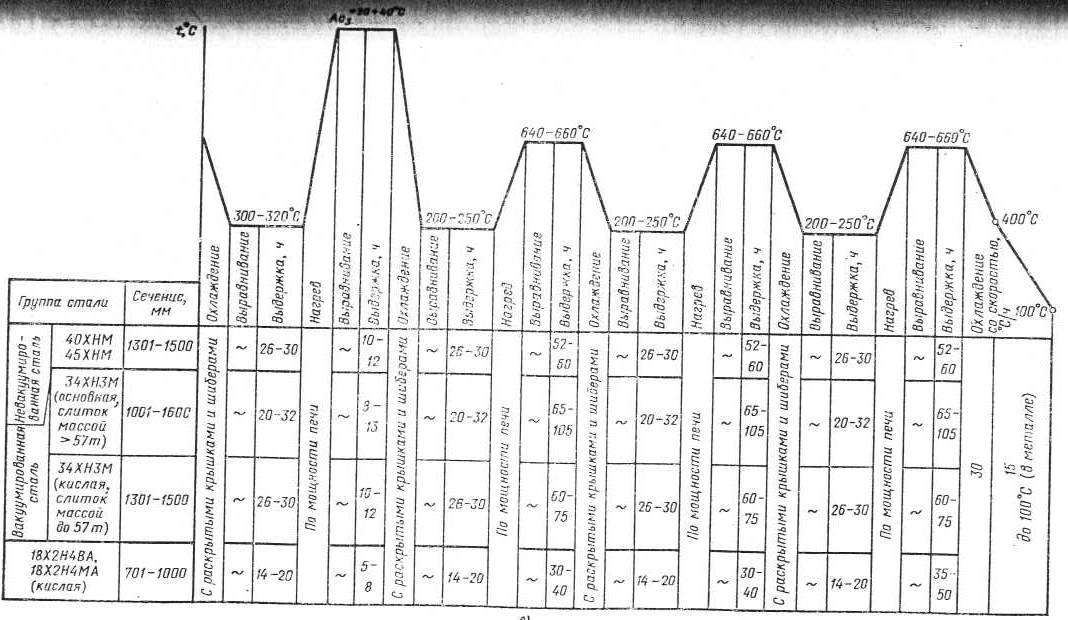

Типовые режимы термической обработки поковок. На заводах тяжелого машиностроения применяют типовые режимы предварительной термической обработки (рис. 11.41…11.43). Особенностью этих режимов является введение после аустенитизации переохлаждения до 200…350 °С (в зависимости от садки), что повышает эффективность антифлокенной термической обработки. На некоторых заводах для деталей I и II групп проводят отжиг при 640…650 °С.

Продолжительность отжига поковок в зависимости от марки стали и садки колеблется от 200 до 1000 ч, что создает большую задолженность печей и делает этот процесс дорогостоящим.

Окончательная термическая обработка поковок обычно включает закалку (или нормализацию) и высокий отпуск. Продолжительность этих операций составляет 100…400 ч (рис. 11.44).

Разработана ускоренная технология предварительной и окончательной термической обработки. Сущность ускоренного процесса предварительной термической обработки состоит в специализированном использовании ряда печей: на аустенитизацию, на переохлаждение и на отпуск с перемещением пода с поковками в процессе термической обработки по технологической цепочке. Это дает возможность уменьшить продолжительность процесса на ≈15 % и сэкономить топлива на ≈18 %.

При ускоренном процессе окончательной термической обработки деталей, проводимом методом пересадки, одновременно используется блок термических печей, состоящий из печи под закалку или нормализацию, одной или двух печей под отпуск и одной печи для изотермической выдержки после отпуска. Внедрение этой технологии позволяет сократить продолжительность термической обработки на 10…15 % и сократить расход топлива на ≈10 %.

Таблица 11.57

Определение расчетных сечений деталей для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска

|

Условия расчета |

Расчетное сечение | |

|

Валы и диски: а) L ≥ D б) L < D |

dрасч=D dрасч=L | |

|

Гладкие пластины, штанги, рейки |

По наименьшему размеру dрасч=H | |

|

Пластины с уступами: а) B ≤ H б) L1 ≤ 0,5 H в) L1 ≥ 0,5 H |

dрасч=B dрасч=H

dрасч= | |

|

Валы с уступами, вал-шестерни: а) L2 < 0,5D2 б) L2 ≥ 0,5D2 |

dрасч=D2

dрасч= | |

|

Детали типа колец или цилиндров с отверстием:

|

dрасч=2b dрасч=b dрасч=L dрасч=b | |

|

L > DH |

d dвн > 200 мм

| |

|

L < D |

b b ≤ L ≤ DH | |

|

Детали типа рычагов |

hрасч= | |

|

Полумуфты, муфты |

dрасч=0,5D | |

Таблица 11.58

Распределение сталей различной легированности по степени

флокеночувствитсвительности

|

Группа |

Степень легированности |

Марка стали |

|

I |

Углеродистые |

15, 20, 25, 30, 35, 40, 45, 50, 55 |

|

II |

Низколегированные |

20Х, 35Х, 40Х, 50Х, 55Х, 10Г2, 50Г, 50Г2, 60ХГ, 15ХМ, 35ХМ, 38Х2МЮА, 20ГС, 25ГС, 20XГСА, 35ХГСА, 08ГДНФ |

|

III |

Среднелегированные |

20ХН, 40ХН, 50ХН, 60ХН, 40ХНМ, 34ХН1МА, 38ХГН, 12Х1М1Ф, 15Х1М1Ф, 5ХГМ |

|

IV |

Высоколегированные |

34ХНЗМ, 38ХНЗМА, 18Х2Н4МА, 5ХНМ, 5ХНМ2 |

Таблица 11.59

Требования по загрузке поковок в печь с выкатным подом

|

Сечение поковок, мм |

Расстояние между поковками в горизонтальном ряду, мм |

Расстояние, мм | ||

|

От горелок |

От торцевых стенок печи | |||

|

холодных |

горячих | |||

|

До 600 Св. 600 |

100 200 |

200 200 |

500 500 |

300 300 |

Рис. 11.41. Отжиг поковок из сталей I и II групп по

флокеночуствительности

Рис. 11.42. Изотермический отжиг поковок I и II групп

в)

Рис. 11.43. Изотермический отжиг поковок из сталей III и IV групп:

а) – с одним отпуском; сталь 34ХН3М: основная – слиток массой до 15,6 т, кислая – слитки любой массы; сталь IV группы: кислая – слитки массой до 57 т; б) – с двумя отпусками; в) – с тремя отпусками

Рис. 11.44. Режимы нагрева и охлаждения при нормализации, закалке

и отпуске поковок из конструкционных сталей

вн

<

200 мм

вн

<

200 мм > L

≤ DH

> L

≤ DH