- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •Введение

- •1. Классификация оборудования термических цехов

- •2. Основное оборудование для нагрева материалов и изделий

- •2.1. Индексация печей

- •2.2. Камерные печи

- •2.7. Оборудование для поверхностного нагрева

- •2.8. Механизированные печи, автоматические линии и установки для термической и химико-термической обработки

- •2.9. Огнеупорные и теплоизоляционные материалы

- •2.10. Материалы для нагревателей электрических печей

- •3. Основное оборудование для охлаждения материалов и изделий

- •3.1. Индексация оборудования для охлаждения

- •3.2. Немеханизированные закалочные баки

- •3.3. Механизированные закалочные баки

- •3.4. Закалочные прессы и машины

- •4. Дополнительное оборудование

- •Оборудование для правки

- •Оборудование для очистки

- •Травильные установки

- •Моечные машины, ультразвуковая очистка

- •Дробеструйные аппараты

- •4.3. Оборудование для правки

- •4.4. Оборудование для очистки

- •5. Вспомогательное оборудование

- •5.1. Классификация вспомогательного оборудования

- •5.2. Оборудование для получения контролируемых атмосфер

- •5.3. Средства механизации (подъемно-транспортное оборудование)

- •6. Средства и системы автоматизации технологических процессов термической обработки деталей

- •6.1. Задачи автоматизации

- •6.2. Развитие средств автоматизации

- •6.3. Устройства для измерения температуры

- •6.4. Автоматические управляющие устройства в термических цехах

- •6.5. Управляющие электронно-вычислительные машины в термических цехах

- •7. Проектирование производства технологических процессов термической обработки

- •7.1. Этапы проектирования, основные положения, принципы и задачи проектирования Классификация термических цехов

- •Задачи проектирования

- •Стадии проектирования

- •7.2. Проектно - нормативная документация

- •7.3. Понятие о единой системе технологической подготовки производства

- •2. Выбор и расчет потребного количества оборудования.

- •7.4. Автоматизация проектных работ

- •8. Рекомендации по выбору режимов термической обработки заготовок из сталей различных групп и назначений

- •8.1. Машиностроительные стали

- •8.1.1. Форма и характерные размеры изделий

- •8.1.2. Вид режима предварительной термообработки (отжига)

- •8.1.3. Выбор режима отжига

- •10. Рекомендации к термообработке инструментальных сталей, в том числе и быстрорежущих

- •11. Технология термической обработки деталей машин и инструментов

- •11.1. Общие положения проведения термической обработки

- •11.1.1. Физические основы нагрева и охлаждения стали

- •11.1.2. Характеристика процессов термической обработки стальных деталей и инструментов

- •11.1.3. Закалочные среды

- •11.1.4. Отпуск стальных изделий

- •Низкотемпературная обработка

- •Старение

- •11.1.5. Процессы химико-термической обработки

- •11.1.5.1. Цементация

- •11.1.5.2. Азотирование

- •11.1.5.3. Цианирование

- •11.2. Принципиальные основы определения длительности термической обработки

- •11.2.1. Влияние технологических факторов на режимы

- •Нагрева деталей

- •Нагрев деталей в печи с постоянной температурой

- •11.2.2. Температурные напряжения и допускаемая скорость нагрева

- •11.2.3. Длительность процесса при химико-термической обработке

- •11.3. Расчетное определение параметров нагрева металла в печах

- •11.3.1. Тонкие и массивные тела

- •11.3.2. Расчет времени нагрева и охлаждения в среде с постоянной температурой

- •11.3.3. Расчет нагрева и охлаждения в среде с постоянной температурой по вспомогательным графикам

- •11.3.4. Расчет времени выдержки для выравнивания температуры

- •11.3.5. Определение расчетных сечений для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска. Типовые режимы термической обработки поковок

- •11.3.6. Термическая обработка крупных деталей энергоагрегатов

- •11.3.7. Технология термической обработки режущего инструмента

- •11.3.7.1. Стали, применяемые для режущего инструмента

- •11.3.7.2.Предварительная термическая обработка заготовок режущего инструмента

- •11.3.7.3. Закалка инструмента

- •11.3.7.4. Отпуск инструмента

- •11.4. Практические рекомендации при проведении термической обработки

- •11.4.1 Анализ элементов технологии термической обработки

- •11.4.1.1. Элементы технологии термической обработки

- •11.4.1.2. Скорость нагрева

- •11.4.1.3. Длительность нагрева и охлаждения

- •11.4.1.4.Некоторые практические рекомендации по назначению длительности времени выдержки

- •11.4.2. Технологические среды. Назначение и классификация технологических сред

- •11.4.2.1.Факторы, определяющие эффективность сред

- •11.4.2.2. Характер теплообменных процессов

- •11.4.2.3. Регулирование состава и количества среды

- •Приложение №1

- •2. Рекомендации по проведению основной термической обработки

- •3. Технология термической обработки.

- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •2 Часть

- •191186, Санкт-Петербург, ул. Миллионная, 5

11.1.5.2. Азотирование

Азотирование (Аз) – процесс химико-термической обработки стальных деталей, обуславливающий их насыщение азотом на определенную глубину от поверхности.

Азотирование осуществляется путем нагрева стальных деталей в присутствии аммиака NH3 до температуры в пределах 520…650 °С.

При указанной температуре проводится или изотермическая, или ступенчатая (при разных температурах) выдержка в зависимости от требуемой глубины азотированного слоя с последующим охлаждением с любой скоростью.

Азотирование является конечным процессом цикла термической обработки и применяется с целью повышения износоустойчивости и предела выносливости деталей машин (табл. 11.30).

Процесс азотирования в первые разработал русский ученый Н.П. Чижевский, опубликовавший с 1907 по 1913 гг. 14 работ, посвященных изучению влияния азота на свойства железа, стали, некоторых других материалов.

Широкому внедрению процесса азотирования в отечественном машиностроении способствовали работы Н.А. Минкевича, И.Е. Конторовича, С.Ф. Юрьева, В.И. Присвирина. Подробные исследования по выяснению физических основ процесса азотирования проведены в последние годы Ю.М. Лахтиным.

При взаимодействии азота с металлами образуются нитриды, а при взаимодействии азота с железом – фазы внедрения (табл. 11.31, 11.32).

Распределение фаз по глубине слоя от поверхности в качестве примера приведено на рис. 11.16: при температуре ниже 591 °С – ε–γ’–α; выше 591 °С – ε–γ’–γ–α.

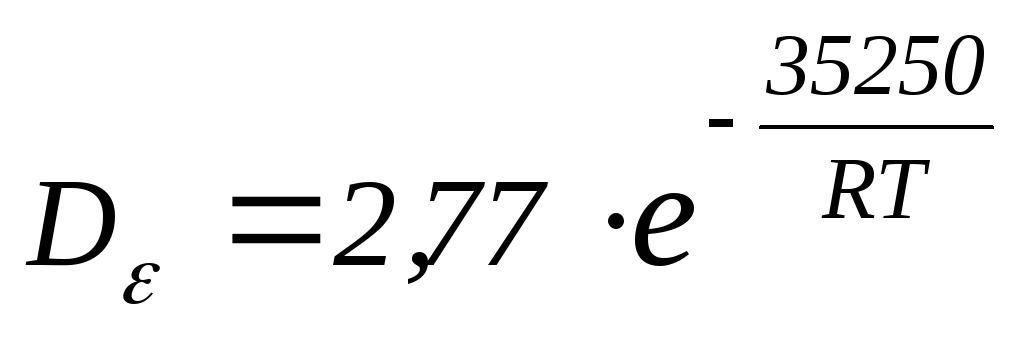

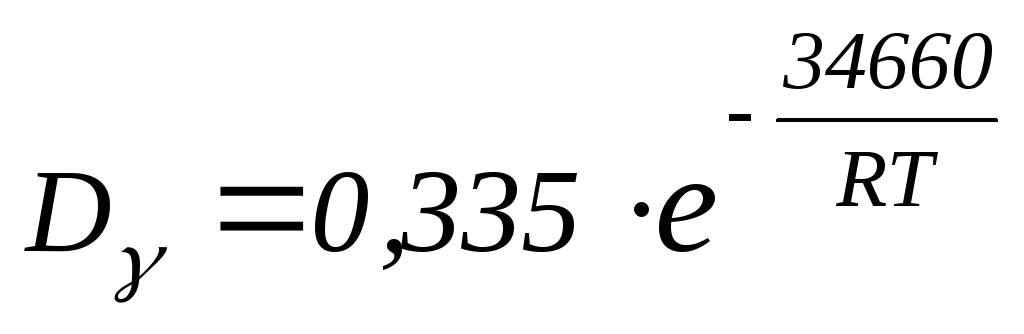

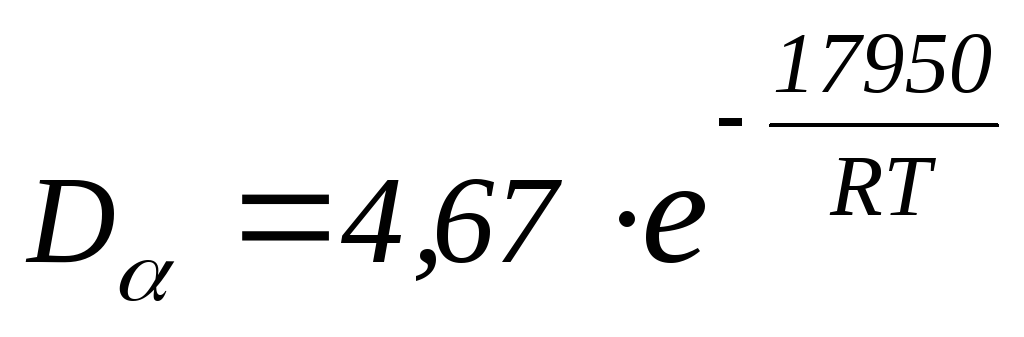

Диффузия азота подчиняется ранее указанной закономерности (табл. 11.33):

![]() (рис.

11.17).

(рис.

11.17).

Коэффициент диффузии азота снижается с повышением содержания углерода у стали. Углерод тормозит диффузию азота в ε- и α-фазах.

Таблица 11.30

Влияние азотирования на предел выносливости стали

|

Марка стали |

Термическая обработка |

Механические свойства | ||||||

|

HV |

σв, кг/мм2 |

δ, % |

Ψ, % |

KCU , Дж/см2 |

σ-1, кг/мм2* |

σ-1к , кг/мм2** | ||

|

18ХНМА

ЭИ355 |

3,860°С, возд. ОВ, 520 °С; 3, 860°С,возд. ОВ,520 °С Аз, 520 °С δ = 0,45 мм;

3,860°С,возд. 3, 860 °С ОВ,520 °С; 3,860°С,возд. ОВ, 520 °С Аз, 520 °С δ = 0,35 мм |

345

677-727

345

766-825 |

121,5

121,5

125,0

125,0 |

15,2

15,2

14,8

14,8 |

61,0

61,0

57,2

57,2 |

100

100

66

66 |

54,0

69,4

50,0

67,4 |

22,7

51,7

17,8

65,5 |

|

*σ-1 при изгибе гладкого образца Ø 7,52 мм. **σ-1к при изгибе образца с надрезом глубиной 0,24 мм, r = 0,05 мм, угол надреза 60°. | ||||||||

Таблица 11.31

Атомно-кристаллические и концентрационные характеристики

основных фаз азотированного слоя

|

Наименование фазы*

|

Стехиометрическое соотношение |

Предел изменения концентрации азота 100∙СN , % |

Тип решетки |

Характер атомных связей |

Изменение параметра решетки при 20°С, А

|

Коэффициент расширения β ∙108 |

Значение удельного объема фаз vc |

|

α-фаза – твердый раствор азота в α-железе γ фаза - соединение переменного состава ε-фаза - соединение переменного состава |

-

Fe4N (при 5,9 % N2)

Fe2N (при 11,2 % N2) |

0,42 (при 591°С)

0,015 (при 20°С)

5,50-5,93 (при 591°С) 8,0-11,2 и выше |

ОЦК

ГЦК

ГП

|

Тв. раствор внедрения

Тв. раствор внедрения (фаза внедрения) Тв. раствор железа в Fe2N |

(å)α=(2,861÷ 2,62)СN

(å)γ’=(3,59÷ 4,05)СN

(å)ε =(2,51÷ 2,54)СN (ċ)ε =(4,21÷ 2,0)СN |

13,3

7,9

22,2 |

0,12715 + +0,222СN+ +5,07t∙10-6 0,1 1813+ +0,274СN+ +2,79∙10-6 0,11052+ +0,388СN+ +7,36t∙10-6 |

|

*При температуре выше 591°С образуется γ-фаза - твердый раствор азота в γ-железе: при 591°С и концентрации азота 2,35 % γ-фаза образует азотистый эвтектоид α+γ'. | |||||||

Легирующие элементы – переходные металлы (вольфрам, молибден, хром, марганец, никель), а также кремний в сильной степени уменьшает глубину азотированного слоя.

Алюминий, наоборот, способствует повышению концентрации азота, увеличению глубины слоя и повышению его твердости. Наибольшей эффект твердости получается при азотировании стали, содержащий алюминий, молибден и ванадий.

В практике ответственных заводов для азотируемых деталей применяется сталь марки 38ХМЮА. В последнее время целью повышения предела выносливости азотированию подвергается также стали хромистые, хромоникелевые, хромоникелевольфрамовые, хромоникельмолибденовые и др.; например марок 18ХВА, 18ХНМА, ЭИ355. Азотирование этих марок стали дает повышение твердости до 800 HV.

Таблица 11.32

Кристаллическая структура нитридов

|

Стехиометрическая формула |

rN/rM |

Характеристика решетки |

Стехиометрическая формула |

rN/rM

|

Характеристика решетки | ||

|

Тип решетки |

Параметры решетки, Å |

Тип решетки |

Параметры решетки, Å | ||||

|

ZrN ScN NbN TIN W2N WN MoN

Mo2N VN MnN |

0,43 0,47 0,49 0,51 0,51 0,51 0,52

0,52 0,53 0,53 |

К12-6 К12-6 K12-6 К12-6 К12-6 Г8 Г8-6

К12-6 К12-6 К12-6 |

a=4,59 a=4,44 a=4,41 a=4,23 a=4,118 - a=2,86 с: a=0,98 a=4,128÷4,16 a=4,13 a=4,194÷4,207 |

Mn2N Mn4N

CrN Cr2N

Fe2N

Fe4N A1N* |

0,53

0,53 0,56 0,56

0,56

0,56 - |

Г12-6

К12-6 К12-6 Г12-6

Г12-6

К12-6 - |

a=2,773÷2,883 с: a=1,616÷1,601 a=3,84 a=4,14 a=2,747÷2,77 с: a=1,616 a=2,695÷2,767 с: a=1,61÷1,62 a=3,79÷3,80 a=3,11 с: a=1,6 |

|

*Нитрид AlN является фазой замещения: остальные нитриды являются типичными фазами замещения. | |||||||

Таблица 11.33

Коэффициент диффузии азота для отдельных фаз при азотировании стали

|

Фаза |

DN = f(T), см2/сек |

Коэффициент А |

Теплота диффузии Q, кал/г∙атом |

|

ε

γ

α |

|

0,277

0,335·10-2

4,67·10-4 |

35250

34660

17950 |

Азотирование подразделяются:

– по условиям нагрева и выдержки на:

– азотирование изотермическое – Азизо;

– азотирование многоступенчатое – Азм-ст;

– по условию воздействия внешних сред на:

– азотирование газовое - Азг;

– азотирование жидкостное – Азж;

– по условиям применяемости на:

– азотирование прочностное – Азпр;

– азотирование антикоррозионное – Азакр;

Азотирование газовое (Азг) осуществляется путем нагрева стальных деталей в геометрически закрытых муфелях или печах в присутствии аммиака NH3, диссоциация которого допускается вплоть до 65 % (α NH3 = 15…65 %, нормально 15…30 %). Давление аммиака в муфеле 80…120 мм рт.ст.

Азотирование жидкостное (Азж) осуществляется путем пропускания аммиака через соляную ванну с загруженными в нее деталями.

Для защиты деталей от коррозии через соль пропускается постоянный ток плотностью 0,1…0,25 а/дм2 (деталь анод, графит-катод).

В настоящее время в промышленности применяется только газовое азотирование.

Азотирование изотермическое (Азизо) характеризуется выдержкой при одной из наиболее приемлемых, с точки зрения, получения конечных результатов (высокая твердость 1050-1150 HV при отсутствии хрупкой ε-фазы), температур в пределах 480…560 °С.

Азотирование многоступенчатое (Азм-ст) характеризуется ступенчатой выдержкой при различных температурах. Многоступенчатое азотирование применяется с целью повышения эффективности процесса (увеличение глубины слоя при минимальной продолжительности).

Азотирование прочностное (Азпр) применяется с целью повышения износоустойчивости и предела выносливости деталей в результате образования нитридов и нитриных фаз внедрения и как следствие – резкого повышения твердости (700…1150 HV).

Азотирование антикоррозионное (Азакр), разработанное советскими исследователями В.Д. Яхининой, В.И. Просвириным и А.В. Рябченковым, заменяет собой, а во многих случаях превосходит гальванические покрытия, применяемые с целью защиты стальных и чугунных деталей от коррозии (рис. 11.18) (табл. 11.34).

Таблица 11.34

Режимы антикоррозионного азотирования

|

Азотируемые детали |

Марки стали |

Температура процесса t, °С |

Степень диссоциации αNH3 , % |

Продолжительность τ, мин. |

Закалочная среда

|

Глубина азотированного слоя, мм

| ||

|

азотирования |

нагрева под закалку |

азотирования |

закалки | |||||

|

Разные малоответственные детали |

Малоуглеро дистые |

620 ≤ 650 ≤ 700 |

- - - |

35-40 50 70 |

75-120 40-70 30-60 |

- - - |

- - - |

0,025-0,04 0,015-0,025 0,04-0,06 |

|

Мелкие детали (шестерни, валики, винты, штифты и др. сечением до 15 мм) 15 мм) |

У7, У8, У10

ШХ15 |

780-790

830 |

-

- |

70-75

70-80 |

2-10

2-10 |

-

- |

Вода или масло

Масло |

-

- |

|

Крупные детали (шестерни, валы, винты и др.)* |

У7, У8, У10 ШХ15 |

600-700

600-700 |

780-790

830 |

70-80

70-80 |

5-30

5-30 |

5-7

5-7 |

Масло |

-

- |

|

*Отпуск после азотирования и закалки в зависимости от требуемой твердости производится при различных температурах в струе аммиака (при низком отпуске - без аммиака). | ||||||||

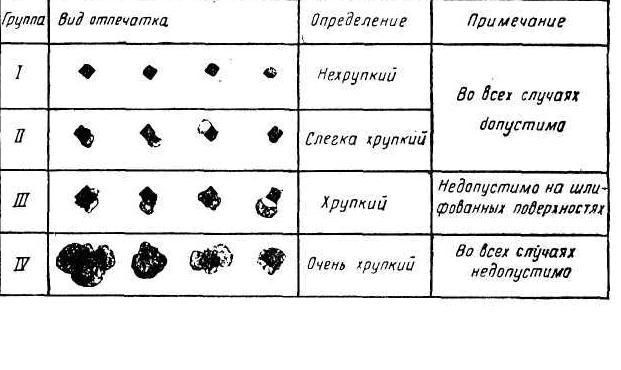

Контроль азотированного слоя:

1. Твердость – приборами с алмазной пирамидой (НВ или РВ) при нагрузке 1…10 кг или 15, 30, 60 кг.

2. Глубина:

по излому контрольного образца;

по макроструктуре при травлении реактивами: 4 %-ным раствором пикриновой кислоты в спирте или смесь спиртовых растворов – 4 %-ной азотной кислоты и 4 %-ной пикриновой кислоты (10:2);

по микроструктуре (реактив тот же);

по краевым изменениям твердости от поверхности к сердцевине.

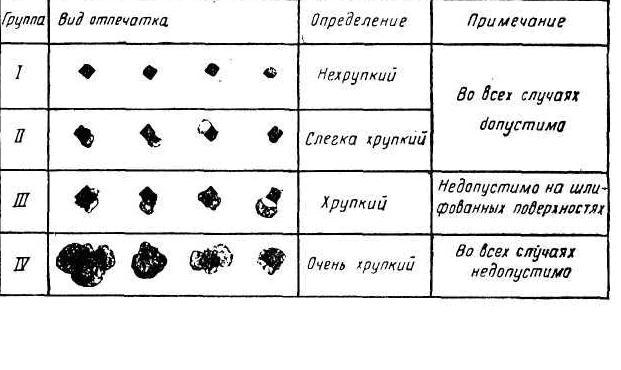

3. Хрупкость – по характеру отпечатка от алмазной пирамиды прибора НВ или РВ (рис. 11.19).

4. Пористость – травлением (при антикоррозионном азотировании).

Реактив: 10 г NaCl + 6 г K3Fe(CN)6 растворяются в дистиллированной воде 600, и добавляется 2,5г агар-агара.

Реактив наносится кистью на одну сторону беззольного фильтра, и фильтр прослушивается. Перед испытанием фильтр смачивается дистиллированной водой и накладывается на испытуемую поверхность детали. После 2…3 минут выдержки фильтр снимается, промывается холодной водой и сушится.

Поры в азотированном слое выявляются в виде синих точек на фильтре (реакция между железом и железосинеродистым калием).

|

Группа |

Вид отпечатка |

Определение |

Примечание |

|

I |

|

Нехрупкий |

Во всех случая допустимо |

|

II |

|

Слегка хрупкий | |

|

III |

|

Хрупкий |

Недопустимо на шлифованных поверхностях |

|

IV |

|

Очень хрупкий |

Во всех случаях недопустимо |

Рис. 11.19. Шкала хрупкости азотированного слоя (ВИАМ)

Методы защиты от азотирования:

1. Лужение оловом (гальваническим путем) при толщине покрытия 0,02…0,05 мм.

2. Никелирование при плотном и мелкозернистом слое никеля толщиной 0,025…0,1 мм.

3. Обмазки:

а) смесь – 3 части порошка олова, 1 часть порошка свинца и 1 часть хрома (для связывания) – растирается, после чего разбавляется хлористым цинком;

б) 6 частей SnO, 1 часть глицерина и небольшое количество соляной кислоты с нашатырем; покрытие этой пастой прослушивается при 200 0С и поверх покрытия накладывается тонкая алюминиевая фольга;

в) свинцово-оловянная пыль (60:40) разбавляется 13 частями смеси, состоящей из 5 частей растительного масла, 1 части стеарина, 4 частей свиного сала, 2 частей пульверизированной смолы и 1 части хлористого цинка.