- •Ответы на экзамен по курсу укэс – осенний семестр 2010 – 2011 г. Дневное отд. 3 курс

- •1. Проблема качества и его определение как степени удовлетворения общественной потребности.

- •2. Экономическое и социальное значение качества продукции.

- •3. Факторы, влияющие на качество продукции.

- •4. Качество продукции как объект управления. Цикл Деминга

- •5. Качество продукции и стандартизация. Основные задачи систем стандартизации.

- •6. Понятие показателя качества. Классификационные критерии.

- •7. Понятие показателя качества. Единичные, комплексные показатели.

- •8. Понятие показателя качества. Базовые, относительные показатели.

- •9. Понятие показателя качества. Интегральные показатели качества продукции.

- •10. Понятие показателя качества, уровня качества. Оценка уровня качества.

- •11. Алгоритм комплексной оценки уровня качества.

- •12. Показатели назначения.

- •13. Показатели надежности. Классификация.

- •14. Показатели надежности. Группа показателей безотказности.

- •Показатели безотказности:

- •15. Показатели надежности. Группа показателей долговечности.

- •16. Показатели надежности. Группа показателей ремонтопригодности и сохраняемости.

- •17. Комплексные показатели надежности.

- •18. Эргономические показатели качества продукции.

- •19. Показатели производственной и эксплуатационной технологичности.

- •20. Показатели стандартизации и унификации.

- •21. Патентно-правовые показатели качества продукции.

- •22. Экологические пк и пк безопасности.

- •23. Классификация методов определения численных показателей качества.

- •24. Методы определения численных пк, зависящие от способа получения информации.

- •Методы определения численных значений показателей качества продукции можно разделить по:

- •25. Методы определения численных пк, зависящие от источников информации.

- •Методы определения численных значений показателей качества продукции можно разделить по:

- •26. Задачи контроля качества продукции. Понятие технического контроля.

- •27.Классификации видов технического контроля по стадии жизненного цикла, производственного процесса, полноте охвата и характеру контроля.

- •28. Классификации видов технического контроля по средствам контроля, влиянию на изделие, периодичности и виду управляющего воздействия.

- •29. Классификации видов технического контроля по контролируемому параметру, степени участия человека, области использования статистических методов.

- •30. 7 Инструментов контроля качества. Назначение и общая характеристика.

- •31. 7 Инструментов контроля качества. Контрольный лист.

- •32. 7 Инструментов контроля качества. Гистограммы.

- •33. 7 Инструментов контроля качества. Назначение диаграмм разброса. Виды корреляции.

- •34. 7 Инструментов контроля качества. Назначение и анализ диаграмм разброса методом медиан.

- •35. 7 Инструментов контроля качества. Назначение диаграмм разброса и анализ линейной корреляции с помощью построения прямой выборочной регрессии и коэффициента корреляции.

- •36. 7 Инструментов контроля качества. Стратификация данных. Метод 5м и особенности характеристик случайных величин внутри слоев и между ними.

- •37. 7 Инструментов контроля качества. Диаграммы Парето: назначение, виды, пример построения, аbc-анализ.

- •38. 7 Инструментов контроля качества. Диаграммы Исикавы. Виды причин.

- •39. 7 Инструментов контроля качества. Контрольные карты Шухарта по количественному признаку: виды, методика построения, анализ, рекомендации.

- •40. 7 Инструментов контроля качества. Контрольные карты Шухарта по альтернативному признаку: виды, методика построения, анализ, рекомендации.

- •41. Статистический приемочный контроль: понятие, уровни дефектности, риски поставщика и потребителя.

- •42. Статистический приемочный контроль: понятие, планы контроля по альтернативному признаку.

- •43. Элементы, функции систем управления качеством электронных средств на примере концепции tqm.

- •44. Элементы систем управления качеством электронных средств на примере концепции tqm. Петля качества.

36. 7 Инструментов контроля качества. Стратификация данных. Метод 5м и особенности характеристик случайных величин внутри слоев и между ними.

Контроль качества– это одна из основных функций в процессе управления качеством. Значение контроля заключается в том, что он позволяет вовремя выявить ошибки, чтобы затем оперативно исправить их с минимальными потерями.

Японские специалисты собрали из всего множества семь методов.Их заслуга состоит

в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их

фактически в эффективные инструменты контроля качества:

• Анализ Парето- инструмент, позволяющий объективно представить и выявить основные факторы, влияющие на исследуемую проблему и распределить усилия для ее решения.

• Причинно – следственная диаграмма Исикавы– инструмент, который позволяет выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие);

• Диаграмма разброса– инструмент, позволяющий определить вид и тесноту связи двух рассматриваемых параметров процесса;

• Контрольная карта– инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявленных к процессу требований.

• Контрольный листок– бумажный бланк, на котором заранее напечатаны контролируемые параметры, с тем, чтобы можно было легко и точно записать данные измерений.

• Гистограмма– инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал.

• Стратификация (метод расслаивания данных)– это инструмент, позволяющий произвести селекцию данных, отражающих требуемую информацию о процессе. Данные разделяют на группы в соответствии с их особенностью, называемые слоями (стратами).

Процесс разделения называется расслаиванием или стратификацией.

Существуют различные методы расслаивания, применение которых зависит от конкретных задач. В производственных процессах часто используется метод 5M, учитывающий факторы, зависящие от человека, машины, материала, метода, измерения и дополнительно - управление (6M).

Расслаивание может осуществляться примерно так:

• По исполнителям- по квалификации, полу, стажу работы и т.д.;

• По машинам и оборудованию- по новому и старому оборудованию, марке, конструкции, выпускающей форме и т.д.;

• По материалу- по месту производства, фирме производителю, партии, качеству сырья и т.д.;

• По способу производства- по температуре, технологическому приему, меступроизводства и т.д.;

• По измерению- по методу измерения, типу измерительных средств или их точности и т.д.;

Условия, которые необходимо соблюдать, – различия между значениями случайных величин и слоями должны быть минимальными; различие между слоями должно быть, как можно больше.

37. 7 Инструментов контроля качества. Диаграммы Парето: назначение, виды, пример построения, аbc-анализ.

Контроль качества– это одна из основных функций в процессе управления качеством. Значение контроля заключается в том, что он позволяет вовремя выявить ошибки, чтобы затем оперативно исправить их с минимальными потерями.

Японские специалисты собрали из всего множества семь методов.Их заслуга состоит

в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их

фактически в эффективные инструменты контроля качества:

• Причинно – следственная диаграмма Исикавы– инструмент, который позволяет выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие);

• Диаграмма разброса– инструмент, позволяющий определить вид и тесноту связи двух рассматриваемых параметров процесса;

• Контрольная карта– инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявленных к процессу требований.

• Контрольный листок– бумажный бланк, на котором заранее напечатаны контролируемые параметры, с тем, чтобы можно было легко и точно записать данные измерений.

• Гистограмма– инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал.

• Стратификация (метод расслаивания данных)– это инструмент, позволяющий произвести селекцию данных, отражающих требуемую информацию о процессе. Данные разделяют на группы в соответствии с их особенностью, называемые слоями (стратами).

• Правило Парето- "универсальный" принцип, который применим во множестве ситуаций, и без сомнения - в решении проблем качества. Джозеф Джуран отметил "универсальное" применение принципа Парето к любой группе причин, вызывающих то или иное последствие, причем большая часть последствий вызвана малым количеством причин. Анализ Парето ранжирует отдельные области по значимости или важности и призывает выявить и в первую очередь устранить те причины, которые вызывают наибольшее количество проблем (несоответствий).

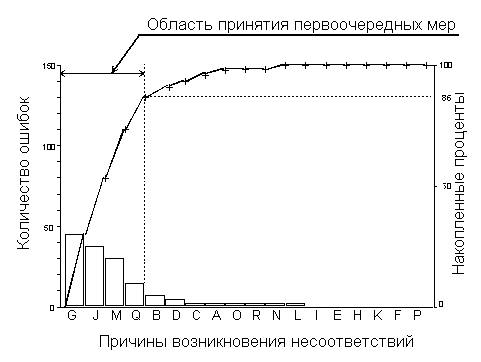

Анализ Парето как правило иллюстрируется диаграммой Парето, на которой по оси абсцисс отложены причины возникновения проблем качества в порядке убывания вызванных ими проблем, а по оси ординат - в количественном выражении сами проблемы, причем как в численном, так и в накопленном (кумулятивном) процентном выражении.

На диаграмме отчетливо видна область принятия первоочередных мер, очерчивающая те причины, которые вызывают наибольшее количество ошибок.

Диаграмма Парето— инструмент, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные причины, с которых нужно начинать действовать. В повседневной деятельности по контролю и управлению качеством постоянно возникают всевозможные проблемы, связанные, например, с появлением брака, неполадками оборудования, увеличением времени от выпуска партии изделий до ее сбыта, наличием на складе нереализованной продукции, поступлением рекламаций. Диаграмма Парето позволяет распределить усилия для разрешения возникающих проблем и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем.

Различают два вида диаграмм Парето:

1. Диаграмма Парето по результатам деятельности. Эта диаграмма предназначена для выявления главной проблемы и отражает следующие нежелательные результаты деятельности:

• качество: дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции

• себестоимость: объем потерь, затраты

• сроки поставок: нехватка запасов, ошибки в составлении счетов, срыв сроков поставок

• безопасность: несчастные случаи, трагические ошибки, аварии.

2. Диаграмма Парето по причинам. Эта диаграмма отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них:

• исполнитель работы: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики;

• оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы;

• сырье: изготовитель, вид сырья, завод-поставщик, партия;

• метод работы: условия производства, заказы-наряды, приемы работы, последовательность операций;

• мизмерения: точность (указаний, чтения, приборная), верность и повторяемость (умение дать одинаковое указание в последующих измерениях одного и того же значения), стабильность (повторяемость в течение длительного периода), совместная точность, т.е. вместе с приборной точностью и тарированием прибора, тип измерительного прибора (аналоговый или цифровой).