- •ОГЛАВЛЕНИЕ

- •Введение

- •1. Общие сведения о приводах

- •2. Основные сведения о редукторах

- •3.1. Кинематический расчет привода

- •3.1.1. Общие сведения

- •3.1.2. Предварительный подбор передаточных чисел и КПД привода

- •3.1.3. Подбор приводного электродвигателя

- •3.1.4. Уточнение передаточных чисел привода

- •3.1.5. Определение частоты вращения и вращающих моментов на валах привода

- •3.2. Зубчатые передачи. Выбор допускаемых напряжений

- •3.2.1. Общие сведения

- •3.2.2. Расчет зубчатых передач цилиндрическими колесами

- •3.2.3. Расчет зубчатых передач коническими колесами

- •3.3. Расчет червячной передачи

- •3.3.1. Общие сведения

- •3.3.2. Материалы червяка и колес

- •3.3.3. Допускаемые напряжения

- •3.3.5. Проверочный расчет передачи на прочность

- •4. Расчет передач гибкой связью

- •4.1. Общие сведения

- •4.2. Ременные передачи

- •4.2.1. Расчет плоских, клиновых и поликлиновых ремней

- •4.2.2. Расчет передач зубчатым ремнем

- •4.3. Цепные передачи

- •4.3.1. Расчет передач роликовыми и втулочными цепями

- •4.3.2. Расчет передачи зубчатой цепью

- •5.1. Расчет привода с одноступенчатым цилиндрическим редуктором и ременной передачей

- •5.1.1. Условия расчета

- •5.1.2. Кинематический расчет

- •5.1.3. Расчет зубчатой передачи

- •5.1.4. Расчет ременной передачи клиновым ремнем

- •5.2. Расчет передач в приводе с одноступенчатым коническим редуктором и цепной передачей

- •5.2.1. Условия расчета

- •5.2.3. Расчет зубчатой конической передачи

- •5.2.4. Расчет цепной передачи (цепь роликовая)

- •5.3. Расчет передачи одноступенчатого червячного редуктора

- •5.3.1. Условия расчета

- •5.3.2. Кинематический расчет

- •5.3.3. Расчет червячной передачи

- •5.4. Расчет ременной передачи плоским ремнем

- •5.4.1. Условия расчета

- •5.4.2. Проектный расчет

- •5.4.3. Проверка ремня на прочность

- •5.4.4. Проверочный расчет

- •5.5. Расчет ременной передачи зубчатым ремнем

- •5.5.1. Условия расчета

- •5.5.2. Проектный расчет

- •5.5.3. Проверочный расчет

- •5.6. Расчет цепной передачи зубчатой цепью

- •5.6.1. Условия расчета

- •5.6.2. Проектный расчет

- •5.6.3. Проверочный расчет

- •Заключение

- •Библиографический список

- •Приложение

3.3. Расчет червячной передачи

3.3.1. Общие сведения

Червячные передачи относятся к передачам с перекрещивающимися (обычно под прямым углом) валами. По форме червяка различают передачи с цилиндрическими и глобоидными (вогнутыми) червяками. Цилиндрические червяки в свою очередь могут быть архимедовыми, конволютными и эвольвентными. В данном случае рассматриваем передачи с архимедовым червяком, у которого в осевом сечении профиль витка трапецеидальный; в торцевом сечении витки очерчены архимедовой спиралью.

Для расчета необходимо определить T – вращающий момент на колесе, Нм; n – частоту вращения колес, мин-1; u – передаточное число рассчитываемой пары; Lh – время работы передачи (ресурс), ч. Эти величины определяется кинематическим расчетом.

3.3.2. Материалы червяка и колес

Материал червячного колеса выбирают с учетом скорости скольжения в зацеплении, в зависимости от этой скорости по мере убывания антизадирных и антифрикционных свойств различают три группы материала (табл. 3.14).

Для червяка применяют те же марки сталей, что и для зубчатых колес. С целью получения высоких качественных показателей передачи применяют закалку до твердости ≥ 45 HRC, шлифование и полирование витков червяка. Наиболее технологичными являются эвольвентные червяки (ZI).

Так как выбор материала для колеса связан со скоростью скольжения, предварительно определяют ее значение, м/с:

s , n u  T ,

T ,

где n и T соответственно – частота вращения и крутящий момент на колесе; и – передаточное число червячной передачи.

46

Таблица 3.14

Материалы червячных колес

Группа |

Материал |

Способ |

в , МПа |

Т , МПа |

|

отливки |

|||||

|

|

|

|

||

|

БрОф10Н1Ф1 |

ц |

285 |

165 |

|

|

s ≤ 25 м/с |

||||

|

|

|

|

||

Ι |

БрО10Ф1 |

к |

215 |

195 |

|

s ≤ 12 м/с |

п |

215 |

135 |

||

|

|||||

|

БрО5Ц5С5 |

к |

200 |

90 |

|

|

s ≤ 8 м/с |

п |

145 |

80 |

|

|

БрА10Ж4Н4 |

ц |

700 |

460 |

|

|

s ≤ 5 м/с |

|

|

|

|

|

к |

650 |

430 |

||

|

БрА10Ж3Мц1,5 |

к |

550 |

360 |

|

|

s ≤ 5 м/с |

п |

450 |

300 |

|

ΙΙ |

БрА9ЖЗЛ |

ц |

500 |

200 |

|

к |

490 |

195 |

|||

|

s ≤ 5 м/с |

||||

|

п |

390 |

195 |

||

|

|

||||

|

ЛАЖМ |

ц |

500 |

330 |

|

|

к |

450 |

295 |

||

|

s ≤ 4 м/с |

||||

|

п |

400 |

260 |

||

|

|

||||

ΙΙΙ |

СЧ15, СЧ20 |

п |

Ви МПа |

||

s ≤ 5 м/с |

п |

Ви МПа |

|||

|

|||||

|

|

||||

|

|

|

|

|

|

П р и м е ч а н и е: способы отливки: ц – центробежный; к – в кокиль; п – в песок (при единичном производстве).

3.3.3. Допускаемые напряжения

Допускаемые контактные напряжения

Допускаемые контактные напряжения для групп материалов:

Ι группа. Допускаемые напряжения при числе циклов перемены напряжений Nк :

H KHL C H .

Вычисляется допускаемое напряжение H при числе циклов перемены напряжений, равном 107, МПа:

H , ... , в ,

47

где коэффициент 0,75 – для червяков при твердости ≤ 350 НВ; коэффициент 0,9 – для червяков с твердыми (НВ≥45HRC) шлифованными и полированными витками; в – принимают по табл. 3.14

Коэффициент C учитывает интенсивность изнашивания материала колеса, его принимают в зависимости от скорости скольжения:

s , м/с – |

5; |

6; |

7; |

|

|

|

|

≥8; |

|

C – |

0,95; |

0,88; |

0,83; |

|

0,80. |

|

|||

Коэффициент долговечности: |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

, KHL |

|

|

|

,15, |

(3.3) |

||

|

|

|

|

|

|||||

|

|

|

N |

||||||

|

|

|

|

|

|

|

|

|

|

где N – суммарное число циклов перемен напряжений и при действии постоянной нагрузки N n Lh .

При действии переменного нагружения следует исходить из эквивалентного числа циклов:

|

|

|

T xt |

i |

n |

|||

N |

|

|

i |

|

i |

. |

||

э |

|

T x |

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

max |

|

|

|

|

Значения, входящие в формулу, определяют исходя из заданно- |

||||||||

го графика нагружения, где Ti , |

ti , ni |

– |

соответственно вращающий |

|||||

момент, продолжительность его действия и частота вращения при i-ом режиме; Tmax – наибольший действующий момент; показатель степени

х= 3 для определения KHL; и x при определении KFL.

ΙΙгруппа. Допускаемые контактные напряжения:

H H s ,

где H МПа для червяков с твердостью на поверхности витков HRC; H МПа для червяков с твердостью на по-

верхности витков ≤350 НВ.

ΙΙΙ группа. Допускаемые контактные напряжения:

H s .

Допускаемые напряжения изгиба

Допускаемые напряжения изгиба вычисляют для материала зубьев червячного колеса по формуле:

48

F KFL F .

Коэффициент долговечности:

KFL ,

N

где N – суммарное число циклов нагружения (3.3).

Исходные допускаемые напряжения F изгиба для материа-

лов:

группа Ι и ΙΙ – F , Т , в ;

группа ΙΙΙ – F , ви ,

где ви – предел прочности при изгибе, МПа (обычно в 1,5…2,2 раза больше в ).

Предельные допускаемые напряжения

Предельные допускаемые напряжения при проверке на максимальную (пиковую) статическую или единичную нагрузку для мате-

риалов: |

H max |

|

F max , Т ; |

группа Ι – |

Т ; |

||

группа ΙΙ – |

H max |

Т ; |

F max , Т ; |

группа ΙΙΙ – |

H max |

, ви ; |

F max , ви . |

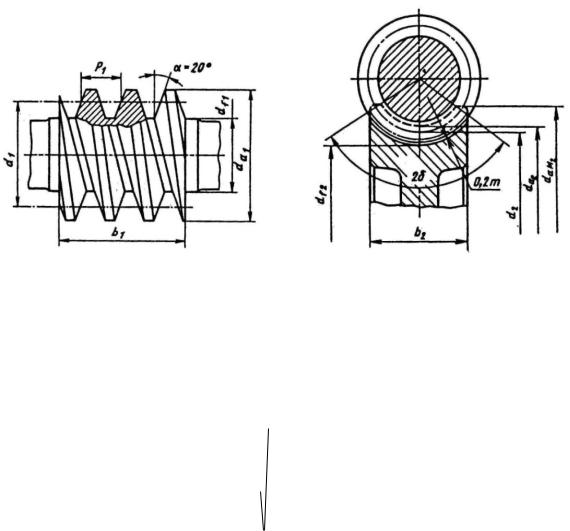

Расчет проводят по зубьям червячного колеса (рис. 3.5), так как они имеют меньшую поверхностную прочность, чем витки червяка, и рассчитывают так же, как и зубья зубчатого колеса. Расчет на контактную прочность должен обеспечить не только отсутствие выкра-

шивания рабочих поверхностей, но и отсутствие заедания, приводящего к задирам рабочих поверхностей.

49

Рис. 3.5. Геометрические параметры червячной передачи [1]

Расчет межосевого расстояния

Расчет межосевого расстояния червячной передачи производится по формуле:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

z |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

||||||

aw |

|

|

|

|

|

|

|

|

|

T K , |

|

q |

z |

|

|

|

|||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

H |

|

|

||

|

|

|

|

q |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

где z2 – число зубьев колеса:

|

|

z z u ... ; |

|

где z |

– число заходов червяка, которое выбирается в зависимости от |

||

передаточного числа: |

|

|

|

и – |

свыше 8 – до 14; |

свыше 14 – до 30; |

свыше 30; |

z – |

4; |

2; |

1. |

Значение z в ГОСТ не введено, но при расчете нестандарт-

ной передачи оно может быть использовано.

Величина q – коэффициент диаметра червяка. В начале расчета предварительно принимают q или 10, для слабо нагруженных пе-

редач (Т2 ≤ 300 Нм), q = 12,5 или 16; H – допускаемое напряжение (см. п. 3.3.2); T2 – крутящий момент на валу червячного колеса; К –

коэффициент нагрузки.

Коэффициент нагрузки К вычисляется по формуле:

50

K K K ,

где K – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; K – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении.

Коэффициент K зависит от характера изменения нагрузки и от деформации червяка:

z |

|

|||

x , |

||||

K |

|

|

||

|

||||

|

|

|

||

где – коэффициент деформации червяка, определяемый по табл. 3.15; х – вспомогательный коэффициент, зависящий от характера изменения нагрузки:

x |

Ti ti ni |

|

, |

|||

|

t |

|

|

|

||

|

T |

i |

n |

|||

|

max |

|

|

i |

||

где Ti ti ni – соответственно вращающий момент, продолжительность

и частота вращения при i-том режиме; Тmax – максимальный, длительно действующий вращающий момент. В расчетах можно принимать:

при |

постоянной |

нагрузке |

x ; |

при |

незначительных |

колебаниях |

||||||

нагрузки х ≈ 0,6; при значительных колебаниях нагрузки х ≈ 0,3. |

||||||||||||

|

|

|

|

|

|

|

|

|

|

Таблица 3.15 |

||

|

|

Коэффициент деформации червяка |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

Значение q |

|

|

|

||

|

8 |

|

10 |

|

12,5 |

14 |

|

16 |

|

20 |

||

|

|

|

|

|

|

|||||||

1 |

|

72 |

|

108 |

|

154 |

176 |

|

225 |

|

248 |

|

2 |

|

57 |

|

86 |

|

121 |

140 |

|

171 |

|

197 |

|

4 |

|

47 |

|

70 |

|

98 |

122 |

|

137 |

|

157 |

|

|

При постоянной нагрузке K , . |

|

|

|

|

|

||||||

|

Значение коэффициента K |

принимают по табл. 3.16 в зависи- |

||||||||||

мости от точности изготовления и от скорости скольжения s .

51

|

|

|

|

Таблица 3.16 |

|

Коэффициент динамичности нагрузки K |

|

||

|

|

|

|

|

Степень |

|

Скорость скольжения s |

|

|

точности |

до 1,5 |

св. 1,5 до 3 |

св. 3 до 7,5 |

св. 7,5 до 12 |

6 |

– |

– |

1,0 |

1,1 |

7 |

1,0 |

1,0 |

1,1 |

1,2 |

8 |

1,15 |

1,25 |

1,4 |

– |

9 |

1,25 |

– |

– |

– |

П р и м е ч а н и е: по ГОСТ 3675-81 установлено двенадцать степеней точности для червячных передач; для силовых передач предназначаются степени точности от пятой до девятой в порядке убывания точности: для редукторов общего назначения применяют в основном седьмую и восьмую степени точности.

Полученное значение межосевого расстояния округляют в большую сторону. Для стандартной червячной пары – до стандартно-

го числа из ряда (мм): 80, 100, 125, 140, 160, 180, 200, 225, 280; для не-

стандартной червячной пары – до числа из нормального ряда. Определяем предварительные значения модуля т и коэффици-

ента диаметра червяка q:

модуль зацепления определяем из соотношения

m , ... , aw ; z

коэффициент q:

q aw z . m

Полученное значение q округляют до ближайшего стандартно-

го. Минимально допустимое значение q из условия жесткости червяка qmin , z .

Стандартные значения q и т приведены ниже:

m 2,5; 3,15; 4; 5; |

6,3; 8; 10; 12,5; |

16; |

q 8; 10; 12,5; 16; 20; |

8; 10; 12,5; 14; 16; 20; |

8; 10; 12,5; |

16.

Если в задании на проектирование обусловлено, что проектируемый редуктор предназначен для серийного выпуска, то следует согласовать с ГОСТ не только q и т, но и aw , z и z (табл. 4.1 [9]).

Коэффициент смещения инструмента х:

52

x amw , z q ,

значение х находится в пределах ±1. Если это условие не выполняется, то меняют значения величин z и q, добиваясь его соблюдения.

Фактическое передаточное число:

uф z . z

Полученные значения иф не должны отличаться от заданного значения более чем на 5 % для одноступенчатых редукторов и 8 % – для двухступенчатых.

Размеры червяка и колеса

Размеры червяка

Диаметр делительной окружности:

d m q;

диаметр начальной окружности:

dw m q x.

В передачах с x , т. е. выполненных без смещения dw d . Величина (угол подъема линии витка червяка) равна:

на делительном цилиндре:

arctg zq ,

на начальном цилиндре:

arctg z . q x

Диаметр вершин:

d d m.

53

Диаметр впадин:

d f d , m.

Длина нарезной части: при z или 2:

b , z m;

при z :

b , , z m.

Для шлифуемых и фрезеруемых червяков величина b , получае-

мая расчетом, должна быть увеличена при m мм на 25 мм; при m на 35–40 мм и при m на 50 мм.

Размеры колеса

Диаметр делительной окружности:

d m z .

Диаметр вершин:

d d m x .

Диаметр впадин:

d f d m , x .

Диаметр колеса наибольший:

d M d m .

z

Ширина венца:

b , d при z или 2; b , d при z .

54