- •Міністерство освіти і науки, молоді та спорту України

- •Навчальний посібник до вивчення курсу «Основи проектування хімічних виробництв»

- •Оглавление

- •Глава 1 основные этапы и организация проектирования

- •Глава 2 состав исходных данных и основные стадии

- •Глава 3 системы автоматизированного проектирования 78

- •Глава 4 введение в проектирование 90

- •Глава 5 выбор и разработка технологической схемы

- •Глава 6 выбор технологического оборудования

- •Глава 7 уравнения материального баланса технологи-

- •Глава 8 технологический расчет основной и

- •Глава 9 тепловой расчет основного оборудования 141

- •Глава 10 гидравлические расчеты 166

- •Глава 11 механический расчет 175

- •Глава 12 конструкционные материалы в химическом

- •Глава 13 оформление отдельных элементов химической

- •Глава 14 трубопроводы и трубопроводная арматура 224

- •Глава 15 вспомогательное оборудование химических

- •Введение

- •Глава 1 основные этапы и организация проектирования химических производств

- •1.1. Перспективный план и технико-экономическое обоснование

- •1.2. Задание на проектирование

- •1.3. Выбор района размещения предприятия и площадки строительства

- •1.3. «Роза ветров» района размещения предприятия и площадки строительства

- •1.4. Основные принципы проектирования зданий и сооружений химической промышленности

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.1. Экологическое прогнозирование

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.3. Прогнозирование состояния поверхностных и подземных вод

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •1.7. Генеральный план химических предприятий

- •1.8. Типы промышленных зданий

- •1.8.1 Основные элементы конструкции производственных зданий и их назначение

- •1.8.2 Одноэтажные промышленные здания

- •1.8.3. Многоэтажные здания

- •1.8.4. Вспомогательные здания и помещения химических предприятий

- •1.8.5. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •1.10. Специальные вопросы проектирования химических предприятий

- •Глава 2 состав исходных данных и основные стадии

- •2.2 Виды конструкторских документов

- •2.3. Содержание разделов исходных данных для проектирования промышленного химического производства

- •Раздел 1. Общие сведения и технология

- •Раздел 2. Характеристика выполненных научно-исследовательских и опытных работ, положенных в основу исходных данных для проектирования

- •Раздел 3. Технико-экономическое обоснование рекомендуемого метода производства. Перспективы производства и потребления

- •Раздел 4. Патентный формуляр

- •Раздел 5. Техническая характеристика исходного сырья, вспомогательных материалов, основных и конечных продуктов. Целевое назначение и области применения основных продуктов

- •Раздел 6. Физико-химические корстанты и свойства исходных,

- •Раздел 7. Химизм, физико-химические основы и принципиальная

- •Раздел 8. Рабочие и технологические параметры производства

- •Раздел 9. Материальный баланс производства

- •Раздел 10. Технологическая характеристика побочных продуктов и

- •Раздел 11. Математическое описание технологических процессов и

- •Раздел 12. Данные для расчета, конструирования и выбора основного промышленного технологического оборудования и защиты строительных конструкций

- •Раздел 13. Рекомендации для проектирования автоматизации

- •Раздел 14. Аналитический контроль производства

- •Раздел 15. Методы и технологические параметры очистки химически и механически загрязненных сточных вод, обезвреживания газовых выбросов и ликвидации вредных отходов

- •Раздел 16. Мероприятия по технике безопасности, промсанитарии и противопожарной профилактике

- •Раздел 17. Указатель отчетов и рекомендуемой литературы по

- •2.4 Проектирование в системе подготовки

- •2.4.1 Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •Глава 3 системы автоматизированного проектирования

- •3.1. История развития сапр

- •3.2. Основные принципы создания сапр

- •3.3 Применение эвм для автоматизации процесса пректирования

- •3.4. Автоматическое изготовление чертежей

- •3.5 Основные преимущества автоматизации проектирования.

- •3.6. Основные требования к сапр

- •3.7. Связь сапр с производством, расширение области применения

- •Глава 4 введение в проектирование

- •4.1. Проектно-сметная документация

- •4.2. Технико-экономическое обоснование проекта

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •4.2.3. Экономика строительства предприятия и производства продукции

- •Глава 5 выбор и разработка технологической схемы производства

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Глава 6 выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •6.2.2 Реакции полимеризации

- •6.2.3. Параллельные реакции

- •6.2.4. Комбинация реактора смешения с реактором вытеснения

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •Глава 7 уравнения материального баланса технологического процесса

- •7.1. Стехиометрические расчеты

- •7.2. Общее уравнение баланса массы

- •7.3. Практический материальный баланс

- •7.4. Физико-химические основы технологического процесса

- •Глава8 технологический расчет основной и вспомогательной аппаратуры

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Глава 9 тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.5. Расчет реактора периодического действия

- •9.6. Степень термодинамического совершенства технологических процессов

- •Глава 10 гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •10.2. Расчет гидравлических сопротивлений в трубопроводе

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •Глава 11 механический расчет

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3 Требования к конструированию.

- •11.1.4 Расчет цилиндрических обечаек.

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •Глава 12 конструкционные материалы в химическом машиностроении

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •Глава 13 оформление отдельных элементов химической аппаратуры

- •13.1. Оформление поверхности теплообмена

- •13.2. Перемешивающие устройства

- •13.3. Уплотнения вращающихся деталей

- •Глава 14 трубопроводы и трубопроводная арматура

- •Глава 15 вспомогательное оборудование химических заводов

- •15.1. Виды вспомогательного оборудования

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •Список рекомендованой литературы

- •1Вимоги до оформлення розрахунково-пояснювальної записки та графічної частини

- •1.1 Загальні вимоги

- •1.2 Вимоги до тексту

- •1.2.10. Оформлення ілюстрацій і додатків.

- •1.3 Оформлення графічної частини

- •2 Склад розрахунково-пояснювальної записки

- •3 Стандартизація і метрологія

- •4 Матеріалоємність і ресурсозбереження

- •5 Будівельна частина

- •5.1 Вибір майданчика для будівництва

- •5.2 Пов’язування технологічної лінії з об’ємно-планувальним рішенням промислової будови

- •5.3 Вибір конструктивного рішення будівлі

- •5.4 Допоміжні будівлі і приміщення

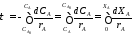

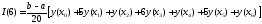

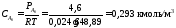

8.2.2. Расчет идеальных реакторов

Реактор смешения периодического действия. Используя уравнение мате-

риального баланса, можно получить общее характеристическое уравнение реакто

ра идеального смешения периодического действия

CA - (CA + dCA) - rAdτ = 0

где СА - концентрация ключевого реагента; rА - скорость химической реакции по этому компоненту.

Из этого уравнения легко получить

dτ = - (dCA/rA)

Интегрируя это уравнение в пределах от 0 до τ и от СA0 до СA, получим время пре

бывания реагентов в реакционном пространстве:

Здесь ХА - степень превращения ключевого реагента.

Объем такого реактора будет определяться единовременной загрузкой реагентов, которая зависит от средней годовой производительности, поэтому

V=G/ρ

где V - объем реакционной зоны, м3; G - разовая загрузка реагентов в реактор, кг.

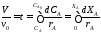

Реактор смешения непрерывного действия. Для реактора идеального смешения непрерывного действия уравнение баланса массы будет иметь вид

v0CA – v0(CA+dCA) - rAV = 0,

где v0 - объемный расход (подача) реагентов, м3/с; V - объем реактора, м3.

Так как в реакторе идеального смешения непрерывного действия rA=const, то

где t - условное время пребывания реагентов в зоне реакции. Объем реактора определится формулой

V=v0∙t.

Реактор вытеснения. Для реактора идеального вытеснения уравнение материального баланса аналогично реактору идеального смешения:

v0СA - v0 (СA + dСA) - rAV = 0.

После его интегрирования также получаем

Объем реактора идеального вытеснения также определится формулой

V = v0t

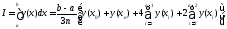

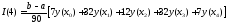

При расчете объемов реактора вытеснения или смешения периодического действия приходится вычислять интегралы, подинтегральная функция которых может быть достаточно сложной. Поэтому в таком случае прибегают к численному интегрированию. Наиболее популярной для таких целей является формула Симпсона, которая имеет следующий вид:

Здесь а и b - пределы интегрирования; n - четное число интервалов разбивки отрезка интегрирования.

Расчет проводится в следующей последовательности: задаются точностью вычисления интеграла ε и вычисляют интеграл при n = 4. Затем n все время удваива-

ется, пока не выполнится условие |J(n) – 1(2n) | < ε. Формула Симпсона легко программируется.

Достаточно точными являются две следующие простые формулы:

пятиточечная

и семиточечная формула Уэддля

Задача расчета реальных реакторов в подавляющем большинстве случаев является весьма сложной, так как при этом требуется постановка специальных ис-

следований по оценке эффективной диффузии компонентов реакции в конкретных технологических условиях. При наличии таких коэффициентов расчет можно провести по методикам, описанным в литературе.

8.3. Определение объемов аппарата

Определение количества операций, совершаемых одним реактором в сутки, по формуле

n = τ/t,

где n - количество операций в сутки; τ - время работы реактора в сутки, ч;

t - длительность стадии технологического процесса, ч.

Значение n может быть найдено и другим путем:

n = VC/VP,

где VC - суточный объем перерабатываемых материалов, м3; VP - рабочая емкость всех аппаратов данной технологической стадии. Определение рабочей емкости всех аппаратов данной стадии:

VP = VC/n.

Расчет общего объема всех аппаратов:

Vобщ = VP/φ

где Vобщ - общий объем всех аппаратов данной технологической стадии;

φ - коэффициент заполнения аппарата.

Коэффициент заполнения φ имеет различные значения в зависимости от харак-

тера процесса, осуществляемого в данном аппарате.

При выборе коэффициента заполнения можно руководствоваться следующими данными, представленными в табл. 8.1.

Таблица 8.1. Значения коэффициентов заполнения

|

Характер процесса, протекающий в реакторе |

Степень заполнения |

|

Хранение жидкости (хранилище) |

0,8 - 0,90 |

|

Отмеривание жидкостей (мерники) |

0,8 - 0,85 |

|

Физические или химические процессы без пенообразующих эффектов |

0,75 – 0,80 |

|

Процессы, сопровождающиеся пенообразованием (экзотермические реакции, кипячение и пр.) |

0,4 – 0,6 |

|

Суспензионная и водоэмульсионная полимеризация |

0,65 – 0,75 |

Оптимальная емкость реактора выбирается в зависимости от конкретных условий проведения данного процесса. Необходимо использовать практические данные по объему аппарата существующего производства.

Расчет количества аппаратов данной стадии определяется выражением

К = Vобщ/V

где К - количество аппаратов; Vобщ - общий объем одного аппарата (по каталогу), м3.

Если проектируемый аппарат не предусмотрен каталогом, то объем аппарата выбирается по практическим соображениям. В любом случае после выбора аппарата дается краткое описание его конструктивных особенностей с указанием марки материала.

Расчет объемов аппаратов непрерывного действия заключается в определении объ-

ема перерабатываемых материалов, в час (или в секунду):

Vчас = Vсут/24, м3/ч.

Расчет рабочей емкости всех аппаратов:

VP = Vчас τ

где VP - рабочая емкость всех аппаратов, м3; τ - время пребывания реакционной массы в аппарате, ч.

Расчет общей емкости всех аппаратов:

Vобщ = VP /φ

Выбор стандартного аппарата или конструирование нового заключается в следующем. Для аппаратов непрерывного действия - аппаратов «идеального» вытеснения - необходимо, прежде всего, определить соотношение между высотой (или длиной) аппарата и его поперечным сечением.

При заданной скорости протекания реакционной массы можно рассчитать высоту (длину) аппарата идеального вытеснения по формуле:

H = Wτ

где Н - высота (длина) аппарата, м; τ - время пребывания реакционной массы в аппарате, с.

Площадь поперечного сечения аппарата идеального вытеснения

F = V/W.

Количество аппаратов непрерывного действия определяется, как для периодических процессов:

К = Vобщ/V

где V - объем одного реактора, м3.

В конце расчета следует привести подробное описание конструктивных особенностей и материала выбранного аппарата, а также описание пускового периода реактора до ввода его в непрерывный процесс.

Для комбинированных аппаратов смешения каскадного и секционного типов основным вопросом технологического расчета является определение оптимального количества последовательно включенных аппаратов или секций, а также их рабочего объема.

В тех случаях, когда имеется уравнение кинетики процесса и известны значения констант скорости реакций, используется аналитический метод расчета многосекционного реактора или каскада аппаратов.

Ниже приводятся некоторые типовые примеры, иллюстрирующие методы определения объемов реакторов, которые характеризуют производство с заложенными в них различными химическими реакциями как с известными кинетическими уравнениями, так и без них.

Пример 8.1. Рассчитать поликонденсатор дигликольтерефталата производи-

тельностью 3 т/сут. Процесс периодический. Данные о работе аппарата при загрузке 1 т дигликольтерефталата приведены в табл. 8.2.

Таблица 8.2. Режим работы реактора периодического действия (РПД)

|

Технологическая стадия |

Время, т, ч |

tнач, °С |

tкон, °С |

Количест- во массы в аппарате, G, кг |

Количество отгоняемого этиленгликоля, кг |

|

Загрузка |

0,3 |

513 |

513 |

1170 |

- |

|

Подогрев РПД |

1,0 |

513 |

533 |

1170 |

- |

|

Отгон этиленгликоля |

1,0 |

533 |

533 |

1005 |

165 |

|

Снижение давления до 0,1 мм рт.ст. и поли конденсация |

2,0 |

533 |

548 |

1000 |

5 |

|

Выгрузка |

0,7 |

548 |

548 |

1000 |

- |

|

Охлаждение аппарата |

1,0 |

548 |

513 |

1000 |

- |

Решение:

VРПД = Gτ/(24x1040x0,4) = 2,11 м3

По ГОСТ 9931 - 61 объем РПД принимают равным 2,5 м3.

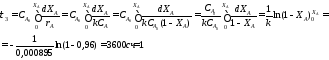

Пример

8.2. Расчет продолжительности реакции с

использованием кинетики реакции. В

реакторе периодического действия

протекает химический процесс, скорость

которого определяется уравнением вида

приn

= 1 и

приn

= 1 и

К= 0,000895 с-1. Начальная концентрация исходного продукта А равна

=

1 моль/л. Конечная степень превращения

XА

= 0,96. Требуется определить продолжительность

реакции τ3.

=

1 моль/л. Конечная степень превращения

XА

= 0,96. Требуется определить продолжительность

реакции τ3.

Решение:

Далее подставляем τ3 в величину τn и заканчиваем расчет так же, как указано в примере 8.1.

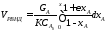

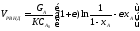

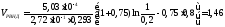

Пример 8.3. В реакторе вытеснения протекает реакция в газовой фазе по yравне-

нию 4А → В + 6С при 648,89 К, скорость которой описывается выражением

RA = 2,78 10 -3 СА. Степень превращения xA = 0,80. Давление в системе- 4,6 атм. Скорость подачи реагента А равна GА = 5,03 10-4 кмоль/с. Рассчитать объем РВНД.

Решение: Объем РВНД находим по формуле

При постоянном давлении

где

- начальная концентрация реагента;ε

- коэффициент, учитывающий изме-

- начальная концентрация реагента;ε

- коэффициент, учитывающий изме-

нение объема системы; ε = (7 - 4)/4 = 0,75

Подставляем соответствующие величины в первоначальную формулу

После интегрирования получаем следующее выражение:

м3

м3

По ГОСТ 13372 - 87 принимаем ближайший объем трубчатого реактора равным

1,6 м3

В том случае, когда неизвестны кинетические константы скорости реакции, время пребывания принимают по практическим данным (из регламента цеха).

Ниже приводится пример расчета объема РВНД по принятому значению времени пребывания τ.

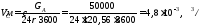

Пример 8.4. Рассчитать объем РВНД для ежедневного производства 50 т этилацетата из уксусной кислоты. Исходные данные:

время τ= 7270 с;

плотность реагирующей смеси постоянна ρ = 120,56 кг/м3.

Решение: Определяем объемную скорость реагирующей смеси для производства 50 т вещества:

Определяем объем РВНД по уравнению

VРВНД = Vc τ = 4,8∙10-3∙7270 = 34,8м3

По ГОСТ 13372 - 67 принимаем ближайший объем аппарата 40 м3.

Пример 8.5. В РСНД проводится реакция типа А → В, которая характеризуется кинетическим уравнением RА = 5,55∙10-5∙СА, с-1. Необходимо получить

2,77 ∙10-5 кмоль/с вещества В из исходной смеси, содержащей вещество А в количестве 0,1 кмоль/м3. Степень превращения хА = 0,5. Требуется определить объем реактора смешения.

Решение: Объем РСНД определяем по уравнению

VРCНД = GA∙xA/RA

Выражаем

СА = СА0 (1 - хA).

Определяем скорость подачи исходной смеси:

GA = 2,77∙10-5/хА = 2,77∙10-5/0,5 = 5,54∙10-5 кмоль/с

Подставляем указанные значения в первое уравнение и получаем искомое значение объема:

VРCНД = (5,54∙10-5∙0,5)/( 5,54∙10-5∙0,1∙0,5) = 10м3

По ГОСТ 13372 - 67 принимаем объем РСНД, равным 10 м3.

При выполнении проекта инженер-проектировщик обязан произвести технологические расчеты вспомогательной аппаратуры, всех транспортных устройств (ленточные и шнековые транспортеры, пневмотранспорт и др.), а также рассчитать необходимую производительность и выбрать соответствующие типы питателей, дозаторов, мерников, циклонов и т.д.

Расчет соответствующего оборудования здесь не рассматривается, его можно най-

ти в литературе по процессам и аппаратам химической технологии.