- •Міністерство освіти і науки, молоді та спорту України

- •Навчальний посібник до вивчення курсу «Основи проектування хімічних виробництв»

- •Оглавление

- •Глава 1 основные этапы и организация проектирования

- •Глава 2 состав исходных данных и основные стадии

- •Глава 3 системы автоматизированного проектирования 78

- •Глава 4 введение в проектирование 90

- •Глава 5 выбор и разработка технологической схемы

- •Глава 6 выбор технологического оборудования

- •Глава 7 уравнения материального баланса технологи-

- •Глава 8 технологический расчет основной и

- •Глава 9 тепловой расчет основного оборудования 141

- •Глава 10 гидравлические расчеты 166

- •Глава 11 механический расчет 175

- •Глава 12 конструкционные материалы в химическом

- •Глава 13 оформление отдельных элементов химической

- •Глава 14 трубопроводы и трубопроводная арматура 224

- •Глава 15 вспомогательное оборудование химических

- •Введение

- •Глава 1 основные этапы и организация проектирования химических производств

- •1.1. Перспективный план и технико-экономическое обоснование

- •1.2. Задание на проектирование

- •1.3. Выбор района размещения предприятия и площадки строительства

- •1.3. «Роза ветров» района размещения предприятия и площадки строительства

- •1.4. Основные принципы проектирования зданий и сооружений химической промышленности

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.1. Экологическое прогнозирование

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.3. Прогнозирование состояния поверхностных и подземных вод

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •1.7. Генеральный план химических предприятий

- •1.8. Типы промышленных зданий

- •1.8.1 Основные элементы конструкции производственных зданий и их назначение

- •1.8.2 Одноэтажные промышленные здания

- •1.8.3. Многоэтажные здания

- •1.8.4. Вспомогательные здания и помещения химических предприятий

- •1.8.5. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •1.10. Специальные вопросы проектирования химических предприятий

- •Глава 2 состав исходных данных и основные стадии

- •2.2 Виды конструкторских документов

- •2.3. Содержание разделов исходных данных для проектирования промышленного химического производства

- •Раздел 1. Общие сведения и технология

- •Раздел 2. Характеристика выполненных научно-исследовательских и опытных работ, положенных в основу исходных данных для проектирования

- •Раздел 3. Технико-экономическое обоснование рекомендуемого метода производства. Перспективы производства и потребления

- •Раздел 4. Патентный формуляр

- •Раздел 5. Техническая характеристика исходного сырья, вспомогательных материалов, основных и конечных продуктов. Целевое назначение и области применения основных продуктов

- •Раздел 6. Физико-химические корстанты и свойства исходных,

- •Раздел 7. Химизм, физико-химические основы и принципиальная

- •Раздел 8. Рабочие и технологические параметры производства

- •Раздел 9. Материальный баланс производства

- •Раздел 10. Технологическая характеристика побочных продуктов и

- •Раздел 11. Математическое описание технологических процессов и

- •Раздел 12. Данные для расчета, конструирования и выбора основного промышленного технологического оборудования и защиты строительных конструкций

- •Раздел 13. Рекомендации для проектирования автоматизации

- •Раздел 14. Аналитический контроль производства

- •Раздел 15. Методы и технологические параметры очистки химически и механически загрязненных сточных вод, обезвреживания газовых выбросов и ликвидации вредных отходов

- •Раздел 16. Мероприятия по технике безопасности, промсанитарии и противопожарной профилактике

- •Раздел 17. Указатель отчетов и рекомендуемой литературы по

- •2.4 Проектирование в системе подготовки

- •2.4.1 Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •Глава 3 системы автоматизированного проектирования

- •3.1. История развития сапр

- •3.2. Основные принципы создания сапр

- •3.3 Применение эвм для автоматизации процесса пректирования

- •3.4. Автоматическое изготовление чертежей

- •3.5 Основные преимущества автоматизации проектирования.

- •3.6. Основные требования к сапр

- •3.7. Связь сапр с производством, расширение области применения

- •Глава 4 введение в проектирование

- •4.1. Проектно-сметная документация

- •4.2. Технико-экономическое обоснование проекта

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •4.2.3. Экономика строительства предприятия и производства продукции

- •Глава 5 выбор и разработка технологической схемы производства

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Глава 6 выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •6.2.2 Реакции полимеризации

- •6.2.3. Параллельные реакции

- •6.2.4. Комбинация реактора смешения с реактором вытеснения

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •Глава 7 уравнения материального баланса технологического процесса

- •7.1. Стехиометрические расчеты

- •7.2. Общее уравнение баланса массы

- •7.3. Практический материальный баланс

- •7.4. Физико-химические основы технологического процесса

- •Глава8 технологический расчет основной и вспомогательной аппаратуры

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Глава 9 тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.5. Расчет реактора периодического действия

- •9.6. Степень термодинамического совершенства технологических процессов

- •Глава 10 гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •10.2. Расчет гидравлических сопротивлений в трубопроводе

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •Глава 11 механический расчет

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3 Требования к конструированию.

- •11.1.4 Расчет цилиндрических обечаек.

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •Глава 12 конструкционные материалы в химическом машиностроении

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •Глава 13 оформление отдельных элементов химической аппаратуры

- •13.1. Оформление поверхности теплообмена

- •13.2. Перемешивающие устройства

- •13.3. Уплотнения вращающихся деталей

- •Глава 14 трубопроводы и трубопроводная арматура

- •Глава 15 вспомогательное оборудование химических заводов

- •15.1. Виды вспомогательного оборудования

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •Список рекомендованой литературы

- •1Вимоги до оформлення розрахунково-пояснювальної записки та графічної частини

- •1.1 Загальні вимоги

- •1.2 Вимоги до тексту

- •1.2.10. Оформлення ілюстрацій і додатків.

- •1.3 Оформлення графічної частини

- •2 Склад розрахунково-пояснювальної записки

- •3 Стандартизація і метрологія

- •4 Матеріалоємність і ресурсозбереження

- •5 Будівельна частина

- •5.1 Вибір майданчика для будівництва

- •5.2 Пов’язування технологічної лінії з об’ємно-планувальним рішенням промислової будови

- •5.3 Вибір конструктивного рішення будівлі

- •5.4 Допоміжні будівлі і приміщення

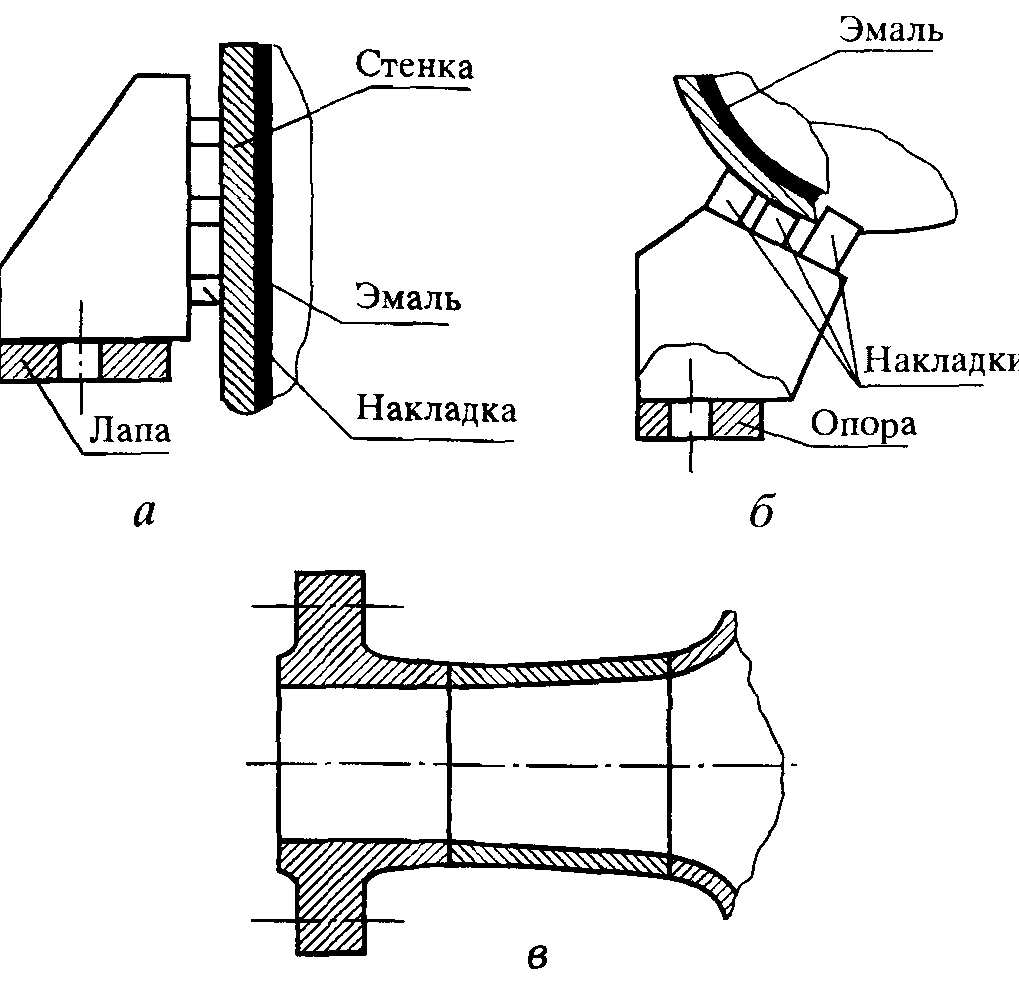

12.3.2. Конструктивные особенности эмалированных аппаратов

Эмалевые покрытия наносят на поверхность аппаратов, изготовленных из низкоуг-

леродистых сталей или чугуна (рис. 12.5).

Рис. 12.5. Элементы конструкции эмалированных аппаратов

Эмалевое покрытие, представляющее собой смесь песка, соды, поташа, пигмен-

тов и других элементов, равномерно наносится на предварительно обработанную поверхность аппарата и затем обжигается при температуре 700 - 900 °С.

Для получения качественного эмалевого покрытия необходимо соблюдать следу-

ющие условия:

- формы аппаратов должны иметь плавные очертания; должны отсутствовать ост-

рые углы, края и впадины;

- все части аппаратов перед эмалированием тщательно подготавливаются, швы зашлифовываются, острые углы и выступы закругляются,

- необходимо строго соблюдать температурный режим для равномерного прогрева, обжига и охлаждения эмалевого покрытия;

-узлы аппаратов должны быть равностенными, поэтому приварку лап и стоек сле-

дует проводить после эмалирования к специальным накладкам, которые привариваются к корпусу или днищу до эмалирования (рис. 12.5,а, 12.5,б).

Штуцера выполняются с коническими патрубками, приваренными встык к краю отбортованного отверстия (рис. 12.5, в).

Эмалевое покрытие должно обладать хорошей адгезией (сцеплением) с поверхностью материала, из которого изготовлен аппарат.

12.3.3. Конструктивные особенности аппаратов из цветных металлов

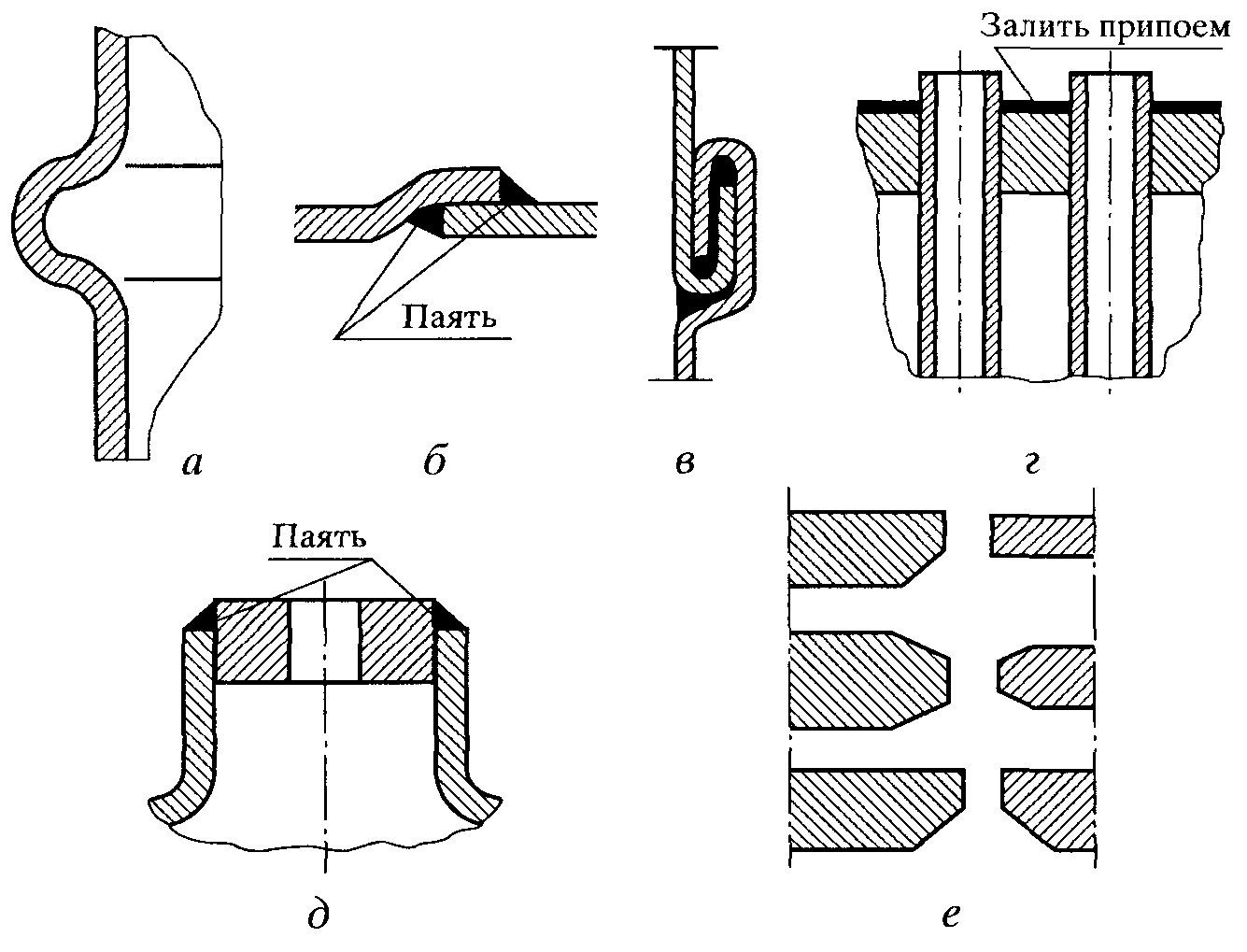

В аппаратах, выполненных из цветных металлов и их сплавов, соединения отдель-

ных деталей осуществляются сваркой и пайкой.

Медные аппараты часто используются в установках глубокого холода, их изготав-

ливают из медного проката. Для увеличения жесткости медных тонкостенных аппаратов их изготавливают с гофрами (рис. 12.6,а).

Рис. 12.6 Пайка элементов медных аппаратов

Неразъемные соединения частей медных аппаратов получают пайкой, сваркой и реже клейкой. Медь и ее сплавы обладают хорошей паяемостью. Пайку мягкими припоями (ПОС-ЗО, ПОС-40) выполняют внахлест (рис. 12.6, б), для увеличения прочности паяных соединений применяют замки (рис. 12.6, в). Медные трубки к медным или латунным трубным решеткам крепятся заливкой припоем (рис. 12.6, г), бобышки огибают медью и припаивают (рис. 12.6,д).

Из паяных соединений более надежным считается соединение внахлест. Для стыковых соединений необходимо обрабатывать кромки спаиваемых деталей (рис. 12.6, е). Соединения встык применяются редко, так как они весьма чувствительны к вибрационным и ударным нагрузкам, плохо воспринимают крутящие и изгибающие моменты, несколько прочнее соединение вскос (рис. 12.7).

Рис. 12.7. Основные типы паяных соединений

В аппаратах, выполненных из алюминия и его сплавов, соединение деталей осуществляется в основном сваркой встык. Сварное соединение может быть выполнено и внахлест, особенно в случае точечной сварки. Однако необходимо помнить, что при этом для достижения достаточной прочности соединения в 2 раза увеличивается число сварных швов и в целом трудоемкость изделия.

Пайка изделий из алюминия осложнена образованием на поверхности алюминия оксидной пленки, температура плавления которой - 2050 °С. Поэтому для пайки алюминия необходимо использовать специальные активные флюсы, содержащие хлориды, фториды или проводить пайку в парах магния, в вакууме.