- •Книга: оборудование предприятий макаронной промышленности

- •1.3. Характеристика переключателей

- •Примечание. Рабочее давление воздуха 0,4 мПа.

- •Питание датчиков осуществляется от отдельной обмотки трансформатора вторичного прибора с помощью семижильного экранированного кабеля через соединительный ящик.

- •1.2.1. Механизмы для загрузки муки

- •Для горизонтального винтового конвейера

- •1.4.1. Просеивающие машины

- •1.5.1. Установка б6-лоа Установка состоит из бака–смесителя 8 (рис. 1.39), бака–сборника 3, системы трубопроводов 4 с дозировочными насосами 2 и электрооборудования 10.

- •2.3.1. Машина лмм

- •Такие механизмы применяются для резки различных фигурных и мелких изделий (суповых засыпок).

- •Установки третьего типа "расстилочная машина" для резки на роликовом транспортере и перекладки нарезанных макарон на сушильные рамки работают в автоматизированной линии фирмы "Бассано".

- •4.2. Характеристика сушилок спк

- •* В числителе – количество зубьев z для звездочек, поставляемых заводом, в знаменателе – рекомендуемое число. Шаг звездочек 15,875 мм.

- •Шкафные сушилки снабжены вентиляционной установкой, состоящей из электродвигателя, на валу которого укреплен реверсивный осевой вентилятор, обеспечивающий продувку воздуха через слои продукта.

- •5.1.1. Накопитель–стабилизатор б6–лсв

- •5.3.1. Полочный виброохладитель

- •6.1.1. Линии производства длинных изделий

- •Появляющиеся при резке обрезки макарон с помощью шнеков 4 по материалопроводу 5 сжатым воздухом направляются в первую камеру тестосмесителя.

- •Для фасовки коротких макаронных изделий в пакеты из лакированного целлофана или полиэтилена в отрасли применяются импортные фасовочно–упаковочные автоматы ру различной производительности.

- •8.2.2. Механизированные спуски

Установки третьего типа "расстилочная машина" для резки на роликовом транспортере и перекладки нарезанных макарон на сушильные рамки работают в автоматизированной линии фирмы "Бассано".

Вне классификации стоит машина для съема и резки высушенных макарон, которая работает в автоматизированных линиях Б7–ЛМГ и Б6–ЛМВ Ростовского-на-Дону машиностроительного завода.

3.3.1. Машины для резки и раскладки макарон в лотковые кассеты

Машина ЛРРМ (рис. 3.15). Предназначена для резки отформованных на прессе ЛПЛ–2М макарон на два пучка длиной по 245 мм и механической укладки их в одну двойную или две одинарные лотковые кассеты 3 шириной 365 мм. Устанавливается между опорами пресса и работает в ручном или автоматическом режиме. Состоит из следующих основных узлов: маятникового стола 7 с механизмом привода 9, передвижного лотка 8 с механизмом привода 6, механизма резки 5 макарон, шторки–отсекателя 4, ленточного конвейера 2, измельчителя 1 обрезков.

Поворотный маятниковый стол предназначен для перевода пряди макарон, выходящей из матрицы пресса, из вертикального положения в горизонтальное и подачи ее под механизм резки (рис. 3.16,д). Он установлен на двух опорах скольжения и может в вертикальной плоскости поворачиваться на 90°. Механизм поворота состоит из опоры, перемещающейся в горизонтальных направляющих винтовой пары (винт–гайка), и электродвигателя.

Рис. 3.15. Машина ЛРРМ:

1 – измельчитель; 2 – ленточный конвейер; 3 – кассета; 4 – шторка–отсекатель;

5 – механизм резки; 6, 9 – приводы; 7 – маятниковый стол; 8 – лоток

Опора выполнена в виде оси 5 с двумя парами подшипников 3 и 4 на концах и крепится перпендикулярно винту 7, который получает движение через вращающуюся гайку 8 от электродвигателя через клиноременную передачу 1. При этом два внутренних подшипника опоры перемещаются в кулисах маятникового стола 6, а два внешних – по горизонтальным направляющим 2 станины машины, что обеспечивает подъем и установку стола в исходном положении. Фиксирование стола в горизонтальном и вертикальном положениях осуществляется с помощью двух конечных выключателей.

Передвижной лоток представляет собой двойную сушильную кассету, изготовленную из нержавеющей стали толщиной 4 мм, с вырезами в бортах для прохода ножей. На дне латка установлен лист фанеры толщиной 8–10 мм. Лоток жестко крепится на раме, в нижней части которой установлена гайка.

Привод лотка (рис. 3.16,б) осуществляется от электродвигателя через муфту 7 и винт 1. При вращении вала электродвигателя винт перемещает гайку 3, к которой прикреплена рама лотка 4. Остановка лотка в двух крайних положениях производится с помощью конечных роликовых выключателей.

Над передвижным лотком находится механизм резки (рис. 3.16,в), который представляет собой раму 13 с тремя параллельно закрепленными пластинчатыми ножами 14. Рама установлена на шатунах 12 и двуплечем рычаге 10 и укреплена на двух стойках. Двуплечие рычаги, связанные тягой 9, могут поворачиваться под действием кулачка 6, закрепленного на главном валу II. Он получает вращение от электродвигателя через клиноременную передачу 7, промежуточный вал III, червячный редуктор 2 и коническую пару зубчатых колес 5. За один оборот кулачка ножевая рама совершает один цикл – опускание и подъем. Возвратно–поступательное движение раме сообщается от ленточного конвейера 1 через кривошипно–шатунный механизм 8. Узел ножевой рамы имеет устройство для фиксации положения макарон в кассетах в процессе резки, что обеспечивает качественный срез изделий. Фиксатор выполнен в форме пластины 15 с закрепленной на ней вертикальной штангой 11, совершающей возвратно–поступательное движение в вертикальной плоскости от двуплечего рычага 10 совместно с движением ножевой рамы.

Рис. 3.16. Кинематическая схема машины ЛРРМ:

а – схема привода маятникового стола: 1 – клиноременная передача; 2 направляющая станина; 3 и 4 – подшипники; 5 – ось; 6 – маятниковый стол; 7 – винт; 8 – гайка; б – схема привода лотка; 1 – муфта; 2 – винт; 3 – гайка; 4 лоток; в – схема привода ножевой рамы, фиксатора и ленточного конвейера; 1 – ленточный конвейер; 2 – редуктор; 3 – цепная передача; 4 и 5 – зубчатые колеса; 6 – кулачок; 7 – клиноременная передача; 8 – кривошипно–шатунный механизм; 9 – тяга; 10 – рычаг; 11 – штанга; 12 – шатун; 13 – рама; 14 – нож; 15 пластина; г – схема привода заталкивателя и отсекателя кассет

Ленточный конвейер 1 обрезков макарон приводится в действие от привода ножевой рамы с помощью зубчатых колес 4 и цепной передачи 3. Машина работает циклично. В исходном положении маятниковый стол с установленным на нем подвижным лотком находится в вертикальном положении. Как только прядь отформованных макарон достигает необходимой длины, реле времени включает механизм подъема маятникового стола, он поворачивается вместе с прядью и занимает горизонтальное положение. В этот момент ножевая рама опускается, разрезает прядь макарон на две части и вновь поднимается. Затем лоток вместе с отрезанной прядью движется вперед и останавливается над пустыми кассетами. Шторка–отсекатель (рис. 3.16,г) опускается вниз и преграждает обратный ход макаронам, лоток возвращается в исходное положение, а макароны остаются в сушильных кассетах. Затем маятниковый стол возвращается в исходное положение. Цикл работы машины в зависимости от скорости формования изделий 28 – 30 мин.

Когда маятниковый стол примет исходное положение, работница снимает кассеты с макаронами и ставит на конвейер, который подает их в сушилку. Пустые кассеты вновь устанавливаются под загрузку. При этом можно размещать две одинарные или одну двойную сушильные кассеты.

Обрезки макарон ленточным конвейером направляются в измельчитель, из которого пневмотранспортом подаются в тестосмеситель пресса.

Машина Е8–ЛУМ (рис. 3.17). Предназначена для приема и резки пряди макарон, отформованных через круглые матрицы пресса ЛПЛ–2М, и укладки отрезанной пряди длиной 250 мм в металлические кассеты шириной 364 мм. Состоит из следующих основных узлов: магазина 1 кассет, распределительного блока с ножами 2, лотка 3 для удаления обрезков, вибрационного лотка 4, цепного конвейера 5 и системы 6 электрооборудования.

Рис. 3.17. Машина Е8-ЛУМ:

1 – магазин кассет; 2 – нож; 3 – лоток; 4 – лоток вибрационный; 5 – цепной конвейер; 6 – электрооборудование; 7 – ограждение

В магазин кассет входит семь металлических кассет. Он представляет собой сборно–сварную конструкцию, состоящую из торцовой и боковых стенок, соединенных винтами. Во всех стенках имеются вырезы для удобства загрузки кассет. В нижней части магазина размещены захваты и рычаги, подающие кассеты на цепной конвейер. Он периодически подает кассеты к распределительному блоку. Цепь привода конвейера имеет 110 звеньев и один блок роликов. Блок–распределитель передает движение цепному конвейеру, системе захватов и рычагов для подачи кассет. Через крестовину и пару зубчатых колес двумя блоками роликов, расположенных на приводной цепи через 16 звеньев (всего в цепи 64 звена), периодически осуществляется поворот двух пластинчатых ножей серповидной формы.

Вибрационный лоток служит для сообщения направленного движения пряди макарон в кассету. В его нижней части имеется поддон, к стенке которого крепится штанга шатуна, связанного с эксцентриком, создающим возвратно–поступательное движение вибролотка. Продвижение пряди макарон из вибролотка в кассету осуществляется при помощи шибера, также совершающего возвратно–поступательное движение.

Ограждения представляют собой сварные конструкции. Верхнее ограждение служит для безопасной работы ножей, установлено на шарнирах и имеет два замка. Нижнее ограждение закрывает всю систему передач и привода машины. Ограждения сблокированы с помощью концевых выключателей в цепи управления с соответствующими электродвигателями. Для удобства наблюдения за работой определенного блока с ножами в верхней части ограждения имеются два смотровых окна. Корпус всей машины представляет собой сварную раму из уголков, на которой устанавливаются все узлы машины.

Электрооборудование состоит из двух электродвигателей, двух микропереключателей, пульта управления, силовых и контрольных кабелей, соединяющих пульт с двигателями и микропереключателями. В пульте управления установлены пусковая и сигнальная аппаратура и защита.

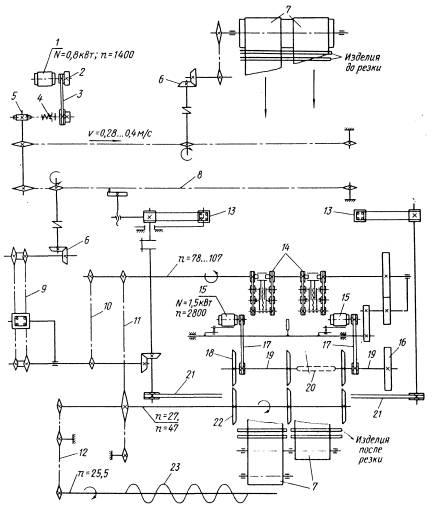

Взаимодействие узлов согласно кинематической схеме, представленной на рис. 3.18, осуществляется в такой последовательности.

От электродвигателя главного привода 20 через вариатор 16 и зубчатую передачу вращение передается ведущему зубчатому колесу 19 распределительного блока. От него через цепную передачу и предохранительную муфту 17 зубчатое колесо 18 цепной передачей приводит в действие распределительный механизм. На цепной передаче 15 закреплено два узла роликов 13, которые воздействуют на крест 3 в распределительном механизме. От него приводятся в движение следующие узлы. Через кулачок 12 движение передается двуплечему рычагу 8, от него – на рычажную систему захватов магазина, которая захватывает по одной кассете для подачи ее на цепной конвейер 9. Через коническую зубчатую передачу 14 и карданный вал приводятся в движение два параллельно действующих секторных зубчатых колеса 2, которые с помощью реек 1 сообщают поступательное движение шиберу, обеспечивающему укладку пряди макарон в кассету 7. Обратное движение шибера производится под действием пружины. От звездочки цепью, несущей блок роликов 11, периодическое движение через цевочное зацепление 10 передается валу привода ценного конвейера.

Рис. 3.18. Кинематическая схема машины Е8–ЛУМ:

1 – рейка– 2 – зубчатое колесо; 3 – мальтийский крест; 4, 5 – ножи; 6 – ограждение; 7 – кассеты; 8 – двухплечий рычаг; 9 – ценной конвейер; 10 – цепочное зацепление; 11 – блок роликов; 12 – кулачок; 13 – ролик; 14 – зубчатая передача: 15 – цепная передача; 16 – вариатор; 17 – муфта; 18, 19 – зубчатые колеса; 20 – привод; 21 – вал; 22 – электродвигатель

Ролики цепи, входящие в зацепление с крестом 3, через систему зубчатых передач приводят в движение ножи 4 и 5, из которых один обрезает выступающие концы, а второй отделяет изделия, уложенные на кассету, от общей пряди. От второго электродвигателя 22 через клиноременную передачу вращение передается эксцентриковому валу 21, который с помощью шатуна сообщает возвратно–поступательное движение вибрационному лотку с частотой 1125 двойных ходов в минуту. Продолжительность одного цикла работы машины 20–25 с.

3.3.2. Устройства для ручной резки и раскладки макарон в лотковые кассеты

Катающийся стол (рис. 3.19). Устанавливается под матрицей между опорами пресса ЛПЛ–2М. Представляет собой сварную раму 1 с двумя направляющими и установленной на них кареткой 3. На концах каретки в горизонтальных осях закреплены два цилиндра 2 диаметром по 300 мм с торцовыми дисками диаметром 500 мм. На каретке в специальные ячейки устанавливают в ряд лотковые кассеты 4 (шесть одинарных шириной по 225 мм или три двойных).

Стол 6 располагается между опорами пресса так, чтобы при движении по направляющим каретка накатывалась на отформованную и вертикально свисающую прядь 5 макаронных изделий. При этом прядь подхватывается свободно вращающимся в осях цилиндром, принимает необходимую форму и равномерно распределяется по длине каретки в кассетах. Вращающийся цилиндр обеспечивает плавное накатывание пряди и исключает ее обрыв. Затем прядь отрезают по ребру первой кассеты (ближайшей к матрице) от основного потока и каретку направляют в противоположную сторону. Пряди макарон, находящиеся в кассетах, разрезают по ширине на шесть отрезков длиной 225 мм. Заполненные изделиями кассеты устанавливают на вагонетки или тележки для транспортировки в сушильное отделение, а на их место ставят пустые кассеты. За это время (40 – 60 с) отформованная прядь вновь достигнет необходимой длины, и цикл повторяется.

Маятниковый стол (рис. 3.20). Устанавливается под матрицей пресса ЛПЛ–2М. Представляет собой прямоугольной формы плоскость размером 1500х365 мм, шарнирно закрепленную с одной стороны в направляющих 2 между опорами пресса 1. На плоскости по бокам смонтированы специальные фиксаторы 5, закрепляющие лотковые кассеты на поверхности. Стол 3 поворачивается с помощью приводного устройства и конечным выключателем 4 фиксируется в крайних положениях (вертикальном и горизонтальном).

Рис. 3.19. Катающийся стол:

1 – рама; 2 – цилиндры; 3 – каретка; 4 – кассеты; 5 – прядь изделий; 6 – стол

Отформованные макаронные изделия свисают вдоль вертикально установленного стола с укрепленными на нем кассетами. Как только изделия достигнут нижнего края стола, из вертикального положения он переводится в горизонтальное, подхватывая при этом кассетами прядь изделий. Затем прядь отрезают от основного потока и разрезают по ширине кассет. После освобождения от фиксирующих устройств кассеты с изделиями устанавливают в вагонетки, а на стол вновь ставят пустые кассеты.

Рис. 3.20. Маятниковый стол:

1 – опоры пресса; 2 – направляющая; 3 – стол; 4 – конечный выключатель; 5 – фиксатор

Недостаток обеих конструкций: низкая производительность труда (100 кассет в час), трудоемкость, значительное количество отходов при резке (до 5 %), невысокая плотность укладки, что оказывает отрицательное слияние на качество продукта; каждую установку обслуживают два человека.

3.3.3. Двойной саморазвес

Предназначен для развешивания одновременно на два бастуна макаронных прядей, выпрессованных из тубусных матриц пресса; отсечения прядей от основного потока и подравнивания их концов; передачу бастунов с сырыми изделиями в предварительную сушилку. Устройство саморазвеса обеспечивает возвращение обрезков сырых изделий в тестосмеситель для вторичной переработки.

В корпусе саморазвеса (рис. 3.21) размещены три цепных конвейера (вертикальный 1, основной 4 и горизонтальный 9), три пары ножей (отрезных 7, подрезных 2 и подравнивающих 10), два шнека 11, обдувочное устройство 8 и пневмотранспортер сырых обрезков.

Корпус саморазвеса выполнен из двух металлических боковин, установленных вертикально и соединенных стяжками, валами цепных конвейеров и корпусами шнеков. Каждый конвейер состоит из двух цепных контуров, симметрично расположенных на правой и левой боковинах 6 корпуса. На цепях конвейера закреплены с определенным шагом захваты, перемещающие бастуны 5.

Бастун представляет собой полую алюминиевую трубку длиной 2000 мм, сплющенную с боков для придания необходимой жесткости. В торцах трубки закреплены цапфы, с помощью которых бастун опирается на цепи конвейеров.

Вертикальный конвейер служит для захвата и подъема бастунов с конвейера возврата 12 и передачи их в накопитель 3 саморазвеса. На этом пути бастуны подогреваются двумя специальными электронагревателями для исключения прилипания к ним сырых макаронных изделий.

Основной конвейер имеет две ветви – вертикальную и горизонтальную – и предназначен для захвата из накопителя по одному бастуну и передачи его на исходную позицию, где осуществляется навешивание макаронных прядей одновременно на два бастуна.

Горизонтальный конвейер служит для передачи бастунов с изделиями с горизонтальной ветви основного конвейера в предварительную сушилку.

Рис.3.21. Двойной саморазвес:

1, 4, 9 – цепные конвейеры; 2, 7, 10 – ножи; 3 – накопитель; 5 бастуны;

6 – боковины корпуса; 8 – обдувочное устройство; 11 – шнеки; 12 – конвейер

Два отрезных ножа предназначены для отсечения пряди изделий от общего потока; выполнены в виде стальных пластин, закрепленных с двух сторон на вращающихся дисках. Неподвижный нож, выполняющий функцию противорежущей грани, закреплен на траверсе, которая установлена между двумя боковинами под обдувочным устройством.

Два винтовых ножа подрезают пряди, свисающие с двух бастунов. На выходе из саморазвеса установлены подравнивающие ножи, выполненные в форме зубчатых пластин и совершающие возвратно–поступательное движение. Установка подравнивающих ножей регулируется по высоте, что дает возможность изменять длину изделий па бастунах от 500 до 570 мм.

Под подрезными и подравнивающими ножами установлены шнеки. Диаметр их 108, шаг 70 мм. Шнеки предназначены для вывода обрезков сырых изделий в приемную воронку загрузочного устройства пневмотранспортера обрезков. Пневмотранспортер сырых обрезков состоит из центробежного вентилятора производительностью 750 м3/ч воздуха, воздуховода диаметром 100 мм и циклона–разгрузителя. Скорость воздуха в системе можно регулировать, изменяя положение регулирующего клапана.

Движение отдельных узлов саморазвеса и их взаимодействие осуществляются от трех индивидуальных приводов. Привод саморазвеса цепных транспортеров и кулачков отрезных ножей осуществляется от электродвигателя через клиноременную передачу с передаточным числом 1,5 на контрпривод, от которого производится два отбора: один – через вариатор скорости с диапазоном ручного регулирования в пределах 2,3 и червячный редуктор с передаточным числом 50 на привод цепных транспортеров, второй – через клиноременную передачу и систему цепных передач приводит в движение кулачки отрезных ножей. Частота вращения валов цепных транспортеров регулируется вариатором скоростей в пределах 7,5 – 39,5 об/мин.

Привод отрезных и подрезных ножей и шнеков осуществляется от второго электродвигателя через двухступенчатый редуктор с передаточным числом 7,3 и систему цепных передач. Частота вращения ножей отрезных 81,5 об/мин, подрезных – 126,8 об/мин и шнеков – 63,3 об/мин.

Возвратно–поступательное движение подравнивающих ножей осуществляется от третьего электродвигателя через червячный редуктор с передаточным числом 15 и кулачковый механизм. Период движения подравнивающих ножей 0,66 с.

Вверху, на боковинах двойного саморазвеса, установлено обдувочное устройство 8, выполненное в виде пустотелой перфорированной трехгранной призмы, в двух боковых гранях которой расположены отверстия. В эти отверстия подается воздух от двух центробежных вентиляторов.

Макаронные пряди 3 (рис. 3.22), отформованные из прямоугольных матриц пресса, поступают на обдуватель, который делит поток прядей пополам с шириной фронта развешивания на бастун 1800 мм, обдувает их воздухом и распределяет по длине бастунов. Пряди после обдувки опускаются отвесно, пересекая по горизонтали линию бастунов (рис. 3.22,д). После того как изделия достигнут необходимой длины, т. е. спустятся ниже находящихся в покое бастунов 1, два пустотелых цилиндра 5, укрепленные на специальных рычагах 6, придут в движение и, описав дугу, оттянут верхнюю половину пряди на другую сторону бастунов (рис. 3.22,б). В это время отрезные ножи 2, совершив очередной оборот, прижимают прядь к противорежущей грани 4 и отсекают ее от основного потока (рис. 3.22,в). Отрезанные изделия падают и повисают на бастунах. Мальтийский крест входит в зацепление с нарезной частью шестерни, которая приводит во вращение приводную звездочку основного цепного конвейера. Он начинает движение, уносят загруженные бастуны и подавая на их место порожние. Бастуны с изделиями поступают в зону непрерывно вращающихся подрезных ножей, которые подрезают нижние концы изделий, проходят дальше и окончательно подравниваются до необходимой длины подравнивающими ножами. Далее бастуны с изделиями поступают на горизонтальный цепной конвейер, который передает их на нижний ярус предварительной сушилки. Обрезки изделий двумя шнеками выводятся в приемную воронку загрузочного устройства, откуда пневмотранспортом через циклон–разгрузитель подаются в тестосмеситель.

Продолжительность цикла работы саморазвеса равна времени между двумя последовательными включениями отрезных ножей и регулируется вариатором скоростей саморазвеса. Цикл работы саморазвеса устанавливают в зависимости от скорости прессования макаронных изделий. За время одного цикла цепные конвейеры делают два продвижения. Частота вращения подрезных ножей, шнеков и период движения подравнивающих ножей постоянны и не зависят от цикла работы саморазвеса. Последний определяет цикл работы обеих сушилок.

Рис. 3.22. Схема работы двойного саморазвеса :

а, б, в - фазы положения рабочих органов; 1 - бастун; 2 - ножи; 3 - макаронная прядь; 4 - нроти-ворежуихие грани; 5 - цилиндры; б - рычаги

В ПО "Мосмакаронпром" двойной саморазвес модернизирован. Демонтированы подрезные ножи, их функцию выполняют подравнивающие ножи, вместо двух шнеков установлен вибролоток с наклонными направляющими. Это позволило улучшить условия обслуживания машины (отпала необходимость убирать с пола упавшие с бастунов изделия) и уменьшить общую потребляемую мощность.

3.3.4. Расстилочная машина фирмы "Бассано"

Эта машина входит в состав автоматизированной линии фирмы "Бассано". Предназначена для приемки отформованных изделий, резки их на отрезки длиной по 270 мм и перекладки на сушильные рамки. Машина расположена между опорами пресса и состоит из следующих основных узлов: двух конвейеров 16 (рис. 3.23) для подачи макаронных изделий на рольганг, рольганга 12, механизма 6 для резки прядей макарон, измельчителя 10 сырых обрезков и пневматического перекладчика 9 изделий.

Два конвейера подачи макаронных изделий на рольганг расположены под механизмом распределения в одной плоскости и параллельны один другому. Их ленты шириной по 1765 мм изготовлены из нержавеющей стали. Рольганг состоит из 66 алюминиевых роликов диаметром 38 мм и длиной 3500 мм, установленных через шаг 45 мм.

Механизм для резки прядей имеет 11 дисковых ножей 13 диаметром 215 мм, смонтированных через шаг 270 мм на общем подвижном шасси 14, которое совершает возвратно–поступательное движение по специальным направляющим 15. При этом дисковые ножи проходят между роликами рольганга и совершают поступательное движение с одновременным вращением относительно своей оси. Привод шасси выполнен с тормозным устройством. В конце рольганга установлен измельчитель сырых обрезков, появляющихся в результате неравномерной скорости прессования изделий. Измельченные отрезки макаронной пряди ленточным конвейером 4 подаются к специальному вентилятору 3, где дробятся на более мелкие фракции, и пневмотранспортом направляются в тестосмеситель пресса.

Пневматический перекладчик изделий состоит из двух коробов – верхнего 8 и нижнего 7. В верхней части перекладчика установлено четыре осевых вентилятора 1, которые предназначены для создания разрежения в коробе перекладчика. Регулировка степени разрежения осуществляется с помощью автоматически управляемых систем шиберов. В нижней части дна перекладчика, параллельно роликам рольганга, закреплено десять перфорированных стальных лент 11 шириной по 266 мм, длиной по 3200 мм с пазами между ними в 4 мм, в которые при движении входят дисковые ножи.

Рис. 3.23. Расстилочная машина фирмы "Бассано":

1 – осевой вентилятор; 2, 15 – направляющие; 3 – вентилятор; 4, 16 – ленточные конвейеры; 5 – рамки; 6 – механизм резки; 7, 8 – короба; 9 – перекладчик; 10 – измельчитель; 11 – лента; 12 – рольганг; 13 – ножи дисковые; 14 – шасси

Рис. 3.24. Схема работы расстилочной машины фирмы "Бассано":

а, б, в, г – фазы положения рабочих органов: 1 – балансир; 2 – ленточный конвейер;3 – макаронная прядь; 4 – рольганг; 5 – рамки; 6 – пневмоперекладчик; 7, 9 – цепные конвейеры; 8 – дисковые ножи

Пневматический перекладчик совершает возвратно–поступательное движение по специальным направляющим 2, при этом нижний короб дополнительно совершает подъем и опускание. Привод перекладчика имеет механизм торможения, который позволяет постепенно снижать скорость движения перекладчика перед остановкой.

Работа установки для резки и перекладки макарон на рамки 5 осуществляется в такой последовательности. В исходном положении балансир 1 механизма распределения (рис. 3.24,а) макаронной пряди 3 находится в крайнем от пресса положении и конвейер 2 для ее подачи не работает. Цикл работы установки начинается с момента движения балансира под пресс (рис. 3.24,б), одновременно включаются конвейеры 2 подачи макаронной пряди на рольганг 4, постепенно заполняя его.

В этот момент пневмоперекладчик 6 подходит и устанавливается над рольгангом, и нижний короб опускается на прядь макарон (рис. 3.24,в). Как только дно короба коснется пряди, приводится в действие механизм резки: дисковые ножи 8 с помощью цепного конвейера 7 совершают плоскопараллельное движение, проходят поперек пряди 3 и разрезают ее на десять частей по 270 мм. Одновременно с окончанием резки закрываются шиберы пневмоперекладчика, и изделия плотно присасываются к его дну. Затем нижний короб поднимается под рольгангом, и пневмоперекладчик начинает быстрое движение в сторону двух рамок 5 (рис. 3.24,г), которые подаются под загрузку цепным конвейером 9 предварительной сушилки, и догоняет их. После того как перекладчик догонит рамки (положение I), включается механизм торможения и продолжается синхронное движение с рамками (до положения II). В момент перекладки изделий перекладчик заходит с малой скоростью над рамками, и на данном отрезке пути опускается нижний короб перекладчика, открываются шиберы и изделия остаются на рамках, которые движутся в сушилку. Перекладчик останавливается, нижний короб его поднимается вверх, и перекладчик вновь возвращается и устанавливается под рольгангом.

За время резки и перекладкой изделий выходящая из матрицы прядь постепенно накапливается и равномерно отводится балансиром 1, который совершает движения, направленные в противоположную сторону до исходного положения. Эксплуатационный период цикла работы расстилочной машины регулируется в пределах 20–40 с в зависимости от скорости формования изделий.

3.3.5. Машина для съема и резки изделий в линии Б6–ЛМГ

Машина (рис. 3.25) состоит из следующих основных частей: двух цепных конвейеров перемещения бастунов, двух ленточных конвейеров 1 и 2 для перемещения продукта, привода 5, механизма 3 резки изделий и пневмотранспортера обрезков.

Рис. 3.25. Машина для съема и резки изделий в линии Б6–ЛМГ:

1, 2 – ленточные конвейеры; 3 – механизм резки; 4 – цапфы бастунов; 5 – привод машины; 6 – поперечина; 7– станина

Станина 7 представляет собой две сварные боковины, связанные поперечинами 6. К боковинам прикреплены рамы, на которых смонтированы все основные сборочные части машины. Внизу под каждой боковиной имеется по два регулировочных болта для обеспечения устойчивого положения машины. Для этого в фундаменте под машиной установлены четыре стальные плитки толщиной 10 мм и размером 100х100 мм, расположенные по оси болтов.

Цепные конвейеры бастунов имеют правую и левую ветви и синхронно перемещаются по направляющим станины. На цепных конвейерах (z = 19,05) закреплены захваты, перемещающие цапфы 4 бастунов. Правый конвейер дополнительно имеет ролик, который взаимодействует с конечным выключателем привода машины. Цепные конвейеры представляют собой комбинацию двухрядной цепи с однорядной. Собственно конвейерами являются внутренние замкнутые контуры цепей, Внешний контур цепи состоит из отдельных участков, которые через определенный интервал приводят в движение ленточные конвейеры и механизм резки, обеспечивая необходимую цикличность работы.

Ленточный двухручьевой конвейер выполняет две функции: подает изделия к механизму резки и транспортирует разрезанные изделия к приемному устройству фасовочного автомата. Движение ленточных конвейеров со скоростью 0,266 и 0,76 м/с осуществляется от общего привода машины.

Привод машины (рис. 3.26) осуществляется от электродвигателя 1 через клиноременную передачу 3, червячный редуктор 5, систему цепных контуров 8 – 12 и конических редукторов 6. На валу электродвигателя установлен двухступенчатый шкив 2 клиновой передачи, позволяющий изменять скорость работы основных узлов машины. На входном валу червячного редуктора имеется предохранительная муфта 4, предотвращающая поломку машины при случайных перегрузках.

Рис. 3.26. Кинематическая схема машины для съема и резки изделий в линии Б6–ЛМГ:

1, 15 – электродвигатели; 2 – шкив; 3, 17 – клиноременная передача; 4 – муфта; 5 – редуктор червячный; 6 – редукторы; 7, 21 – конвейеры ленточные; 8–12 – ценные контуры; 13 – механизмы ориентации; 14 – механизм; 16 – шестерня; 18 – нож верхний; 19 – вал; 20 – валик; 22 – нож нижний; 23 – шнек

Механизм резки состоит из верхних 18 и нижних 22 дисковых ножей, прижимных устройств, прижимающих изделия при резке к лентам конвейера 27, и механизмов 13 для ориентации изделий. Нижние ножи вращаются с частотой 27–47 об/мин от привода машины. Верхние ножи могут получать вращение с частотой 3480 об/мин от двух индивидуальных электродвигателей 15 через клиноременные передачи 17 при резке макарон диаметром 3,5 мм и лапши сечением 4х1 мм. При резке вермишели ремни со шкивов электродвигателей 15 и валов 19 ножей снимают, включают так называемый механизм гитары 14, который имеет промежуточную шестерню 16, и специальным валиком 20 соединяют два верхних ножевых вала 19. В этом случае вращение верхних ножей с частотой 25 – 36 об/мин осуществляется от привода машины. Диаметр нижних дисковых ножей 218 мм, верхних – 236 и 250 мм.

Под ножами в нижней части машины установлен сборный бункер, внутри которого находится шнек 23, подающий сухие обрезки макарон к приемному устройству пневмотранспортера обрезков всасывающего типа. Он предназначен для транспортировки сухих обрезков на переработку или упаковку и состоит из циклона, рукавного фильтра, вентилятора и редуктора с шлюзовым затвором. Максимальное расстояние транспортирования обрезков сухих изделий 30 м. Максимальная производительность пневмотранспортера по сухим обрезкам 70 кг/ч.

Цепные конвейеры 2 захватывают бастуны с изделиями от конвейера накопителя–стабилизатора и подают их на место разгрузки (рис. 3.27, а). Для предупреждения скатывания бастунов по наклонным пазам по обеим сторонам боковин, закрывая пазы, устанавливают щетки. Опускаясь к плоскости стола, изделия, висящие на бастуне, упираются в специальный упор 4, а цепь, продолжая движение, выводит бастун 1 из пряди и подает его на механизм возврата под сушилку (рис. 3.27,б).

Изделия, снятые с бастуна, ложатся поперек двух периодически и синхронно перемещающихся ленточных конвейеров 3, изготовленных из резиновой ленты, и подводятся к трем парам дисковых ножей. Крайние ножи отрезают концы и дужки изделий, а средние разрезают изделия на две равные части по 250 мм. Для обеспечения точного направления подачи изделий к режущим ножам перед ними по обеим сторонам конвейеров установлены вращающиеся направляющие, вращение которых осуществляется от общего привода через конический редуктор. Прядь изделий проходит направляющие, точно ориентируется по расположению ножей и попадает под действие прижимного устройства, назначение которого – предотвратить выброс изделий с конвейера во время их резки на части. Нарезанные изделия поступают к приемному устройству фасовочного автомата. Сухие отходы поступают в приемное устройство пневмотранспортера, вместе с потоком воздуха попадают в циклон, где происходит улавливание мучели и мелких частиц обрезков. Воздух через рукава фильтра выходит в помещение. Периодически вручную производят встряхивание рукавов фильтра, мелкие частицы и мука выпадают в нижний коллектор фильтра, а из него – в мешок, закрепленный на патрубке коллектора.

Рис. 3.27. Схема работы машины для съема и резки изделий в линии Б6–ЛМГ:

а, б – фазы положения бастуна в машине; 1 – бастун; 2 – цепной конвейер; 3 –ленточный конвейер; 4 – упор

3.4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МАШИН ДЛЯ РЕЗКИ МАКАРОН

При обслуживании оборудования для резки макаронных изделий необходимо соблюдать меры безопасности, являющиеся общими для работы на пищевом оборудовании. К работе допускаются люди, прошедшие обучение и знающие устройство и правила эксплуатации обслуживаемого оборудования.

Работающий на резательном оборудовании должен соблюдать дополнительные требования, связанные со спецификой обслуживания: своевременное включение и выключение резательной машины; установку и крепление ножей; регулировку зазора между ножевой рамой (матрицей) и ножами; регулировку привода машины, обеспечивающую необходимую скорость движения ножей. Кроме того, он обязан выявлять причины образования брака в процессе резки и устранять их.

Движущиеся части машин для резки должны иметь ограждения. Специальная блокировка должна исключать возможность включения машины при снятии ограждения.

На работающих машинах запрещается проводить какой-либо ремонт и смазку; снимать ограждения, кожухи и другие детали; касаться движущихся ножей.

Чистку, ремонт, профилактический осмотр механизмов резки проводят только при их полной остановке. При этом на пусковых приборах вывешиваются предупреждающие надписи типа: "Не включать, работают люди!"

4 глава

![]() ОБОРУДОВАНИЕ

ДЛЯ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ

ОБОРУДОВАНИЕ

ДЛЯ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ

ОБОРУДОВАНИЕ ДЛЯ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ

Сушка отформованных нарезанных макаронных изделий – завершающий этап производства макарон, от которого зависит такой важнейший показатель, как качество продукции. Осуществляется в специальных сушильных аппаратах, в которых применяется конвективный способ подвода тепла. Этот способ заключается в непосредственном соприкосновении высушиваемого продукта с сушильным агентом, в качестве которого обычно используют нагретый воздух.

В связи с коллоидной природой макаронного теста сушка макаронных изделий протекает в два этапа. Первый – от начальной влажности 30–31% и до влажности 20–22% – характеризуется .интенсивным удалением влаги, при этом изделия сохраняют свойства пластичности – это этап предварительной сушки. Для второго этапа – окончательной сушки – характерно медленное удаление влаги из изделий, приобретающих свойства упругого материала. Эта особенность изменений структурно–механических свойств макаронных изделий в процессе сушки обусловливает целесообразность ее проведения в двух последовательно установленных сушильных установках. Такая схема сушки получила широкое распространение в автоматизированных линиях.

Сушильная установка для макаронных изделий состоит из камеры, где происходит обезвоживание продукта; калорифера, где подогревается сушильный воздух; приточно–вытяжной системы для подачи подогретого и отвода отработавшего воздуха. Калорифер может быть расположен как внутри сушильной камеры, так и вне ее. В зависимости от способа обогревания теплоносителя используются калориферы с водяным или паровым обогревом.

В зависимости от конструкции сушильные установки делятся на барабанные, конвейерные и шкафные, а по принципу действия – на непрерывно действующие, цикличные и периодические.

Рис. 4.1. Классификация сушилок для макаронных изделий

Макаронные сушильные установки различаются способами размещения высушиваемого материала внутри камеры (рамки, кассеты, бастуны, ячейки) или устройствами для его перемещения.

По своему назначению все оборудование для сушки макаронных изделий можно разделить на оборудование для сушки коротких и длинных макаронных изделий.

На рис. 4.1 приведена классификация сушилок для макаронных изделий.

Содержание данного раздела

4.1. ОБОРУДОВАНИЕ ДЛЯ СУШКИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

4.2. ОБОРУДОВАНИЕ ДЛЯ СУШКИ ДЛИННЫХ МАКАРОННЫХ ИЗДЕЛИЙ

4.1. ОБОРУДОВАНИЕ ДЛЯ СУШКИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

Для сушки коротких макаронных изделий применяют паровые конвейерные сушилки ленточного типа СПК–4Г–45 и СПК–4Г–90, а также более ранние модификации этих моделей; сушилки автоматизированных линий итальянской фирмы "Брайбанти", многоленточные конвейерные (на предприятиях ПО "Мосмакаронпром" и Горьковской макаронной фабрике), а также барабанные сушилки с водяным обогревом (на предприятиях ПО "Укрмакаронпром").

В перспективе намечено вырабатывать короткие макаронные изделия на автоматизированных линиях Б6–ЛКТ Ростовского-на-Дону машиностроительного завода. В таких линиях сушильное оборудование представлено камерой предварительной подсушки изделий на рамках и двумя барабанными сушилками для предварительной и окончательной сушки изделий. Все параметры сушильного процесса регулируются автоматически.

4.1.1. Установка для предварительной подсушки

Установка предназначена для первичной подсушки макаронных изделий, осуществляемой с целью предупреждения их слипания в процессе дальнейшей сушки. Такими установками комплектуются автоматизированные линии для производства коротких макаронных изделий.

Установка для предварительной подсушки фирмы "Брайбанти" состоит из двух одинаковых секций (левой и правой), работающих одновременно и независимо одна от другой. Секции жестко соединены с помощью стяжек и имеют общую обшивку, что придает установке вид единой законченной конструкции. Установка размещается под площадкой пресса, между его опорами. Производительность одной секции 420 кг/ч.

Основными узлами установки (рис. 4.2) являются блок сит с механизмом привода и система обогрева и вентиляции.

Каждая секция имеет сварной каркас 1, выполненный из стального уголкового проката. Внутри каждой секции расположено одно над другим пять металлических вибрирующих сит 8. Каждое сито представляет собой сетку из нержавеющей стали, натянутую на деревянную раму прямоугольной формы и закрепленную в металлическом каркасе. В концах каждого из четырех верхних сит (по ходу продукта) имеются прямоугольные окна, через которые сырые изделия пересыпаются сверху вниз с сита на сито. Нижнее сито соединено с лотком 6, который выступает за пределы камеры с противоположной от загрузки стороны.

Рис. 4.2. Схема установки "Брайбанти" для предварительной подсушки:

1 – каркас; 2, 5 – шиберы; 3 – калориферы; 4 – осевой вентилятор; 6 – лоток; 7 – центробежный вентилятор; 8 – сита.

На стенке каркаса со стороны выгрузки изделий закреплен привод сит, состоящий из электродвигателя клиноременной передачи с двухступенчатыми шкивами, эксцентрикового вала и двух пар шатунов.

Первая пара шатунов соединена с набором из первого, третьего и пятого сит, вторая – с набором из второго и четвертого сит. При работе установки наборы сит совершают возвратно–поступательное движение в противоположных направлениях относительно друг друга, что обеспечивает перемещение сырых изделий по первому, третьему и пятому ситам вперед, по второму и четвертому – в обратном направлении. Таким образом, перемещаясь по ситам сверху вниз, сырой продукт последовательно в течение 3 мин проходит путь около 10 м, за это время из изделий удаляется до 2% влаги.

На торцовых сторонах каркаса камеры каждой секции под ситами установлено по два калорифера 3 и по два осевых восьмилопастных вентилятора 4. В калориферы подается горячая вода (90°С) в количестве 2,5 м /ч. Вентиляторы непрерывно подают горячий воздух, нагнетая его сквозь блок сит. Воздух забирается из помещения цеха через регулирующие шиберы 2 и 5 в обшивке камеры.

Установленный на торцовой стенке секции камеры центробежный вентилятор 7 предназначен для удаления избытка влажного отработавшего воздуха из секции.

Обшивка камеры состоит из деревянного каркаса, облицованного с внутренней стороны древесноволокнистыми плитами толщиной 3 мм, с другой стороны – бумажно–слоистым пластиком. Между ними проложен термоизоляционный материал – пенопласт. По периметру щиты окантованы уголком из алюминия. Для облегчения доступа к вентиляторам, электроприводам и калориферам стенки камеры изготовлены съемными.

4.1.2. Конвейерные сушилки

Сушка коротких макаронных изделий включает две стадии – предварительную и окончательную. Этот процесс сушки организован в непрерывном потоке в двух последовательно установленных конвейерных ленточных сушилках фирмы "Брайбанти", типа СПК различной производительности (табл. 4.1 и 4.2).

Предварительная сушилка фирмы "Брайбаити". В ней за короткий промежуток времени удаляется до 8 % влаги из изделий. Сушилка представляет собой закрытый туннель, образованный жестким каркасом из профилированной стали и облицованный термоизоляционными панелями. Внутри камеры размещаются одна над другой девять горизонтальных сетчатых конвейерных лент. Сушилка состоит из раскладчика, девяти ленточных конвейеров с механизмом привода вибрационного лотка, системы блокировки, вентиляции и обогрева.

Конструкция и принцип работы маятникового раскладчика описаны выше.

4.1. Характеристика конвейерных сушилок фирмы "Брайбанти"

|

Показатели |

Предварительная |

Окончательная |

|

Произподителыюсть но сухим изделиям, кг/ч |

|

|

|

по короткорсзаным |

600 |

600 |

|

по штампованным |

400 |

400 |

|

Число лент |

9 |

11 |

|

Продолжительность сушки, ч минимальная максимальная |

0,9 1,4 |

6,8 10,5 |

|

Количество удаляемой влаги из изделий, % |

7–8 |

7–8 |

|

Расход теплоты, кДж/ч |

294910 |

550 500 |

|

Габаритные размеры, мм |

|

|

|

длина |

10064 |

16420 |

|

ширина |

3 175 |

3 784 |

|

высота |

3 836 |

5 700 |

|

Масса с технологической нагрузкой, кг |

8000 |

18600 |