- •Книга: оборудование предприятий макаронной промышленности

- •1.3. Характеристика переключателей

- •Примечание. Рабочее давление воздуха 0,4 мПа.

- •Питание датчиков осуществляется от отдельной обмотки трансформатора вторичного прибора с помощью семижильного экранированного кабеля через соединительный ящик.

- •1.2.1. Механизмы для загрузки муки

- •Для горизонтального винтового конвейера

- •1.4.1. Просеивающие машины

- •1.5.1. Установка б6-лоа Установка состоит из бака–смесителя 8 (рис. 1.39), бака–сборника 3, системы трубопроводов 4 с дозировочными насосами 2 и электрооборудования 10.

- •2.3.1. Машина лмм

- •Такие механизмы применяются для резки различных фигурных и мелких изделий (суповых засыпок).

- •Установки третьего типа "расстилочная машина" для резки на роликовом транспортере и перекладки нарезанных макарон на сушильные рамки работают в автоматизированной линии фирмы "Бассано".

- •4.2. Характеристика сушилок спк

- •* В числителе – количество зубьев z для звездочек, поставляемых заводом, в знаменателе – рекомендуемое число. Шаг звездочек 15,875 мм.

- •Шкафные сушилки снабжены вентиляционной установкой, состоящей из электродвигателя, на валу которого укреплен реверсивный осевой вентилятор, обеспечивающий продувку воздуха через слои продукта.

- •5.1.1. Накопитель–стабилизатор б6–лсв

- •5.3.1. Полочный виброохладитель

- •6.1.1. Линии производства длинных изделий

- •Появляющиеся при резке обрезки макарон с помощью шнеков 4 по материалопроводу 5 сжатым воздухом направляются в первую камеру тестосмесителя.

- •Для фасовки коротких макаронных изделий в пакеты из лакированного целлофана или полиэтилена в отрасли применяются импортные фасовочно–упаковочные автоматы ру различной производительности.

- •8.2.2. Механизированные спуски

8.2.2. Механизированные спуски

Применяют для спуска поддонов с изделиями (если упаковка производится на верхних этажах) на склад готовой продукции, который обычно размещается на первом этаже.

На рис. 8.3 показан механизированный спуск грузоподъемностью 450 кг, созданный рационализаторами ПО "Мосмакаронпром".

Рис. 8.3. Механизированный спуск:

1 – плита; 2 – каркас; 3 – пружины; 4 – платформа; 5 – стенка; 6 – ролик; 7 – блоки; 8 – крюк; 9 – трос; 10 – барабан; 11 – электродвигатель; 12 – редуктор

На основании спуска, представляющего собой бетонную плиту 1, установленную на полу первого этажа, крепится каркас 2, привод и четыре амортизационные пружины 3. Каркас представляет собой четыре стойки из стального углового проката, соединенные между собой приваренными к ним поперечными стальными полосками. Две передние стойки являются направляющими для передвижения платформы 4.

Платформа имеет основание, на которое устанавливается поддон с грузом, и стенку 5. К стенке крепятся четыре ролика 6, два из которых движутся по внутренней поверхности направляющих стоек и два – по наружной. Привод платформы осуществляется от реверсивного электродвигателя 11 мощностью 2,8 кВт, вращение вала которого через редуктор 12 передается барабану 10. На него наматывается (или с него сматывается) трос 9.

Трос одним концом крепится к барабану, а другим, огибая два роликовых блока 7, – к крюку 8, закрепленному в верхней части каркаса.

Остановка платформы в крайних положениях осуществляется автоматически при помощи конечных выключателей. Для безопасности механизированный спуск заключен в ограждение из металлической сетки, имеющей в местах установки и снятия поддонов дверцы.

8.2.3. Электропогрузчики

На макаронных предприятиях наибольшее распространение получили электропогрузчики, используемые в основном на складах для перемещения штабелей с мукой и продукцией.

На рис. 8.4 показан электропогрузчик 4015А Бельцкого электромеханического завода торгового машиностроения. Он состоит из самоходной тележки 13 и грузоподъемного механизма 6 с гидравлическим приводом.

У тележки имеется три колеса: два передних ведомых 8 и одно заднее 11, приводное и управляемое. Тележка приводится в движение от электродвигателя 2 постоянного тока мощностью 4 кВт, который через цилиндрический редуктор 12 и коническую передачу приводит во вращение колесо 11. Электродвигатель получает питание от аккумуляторной батареи 1 типа 26–ТЖН. Управление погрузчиком производится от штурвала 4 через цепную передачу 9.

Рис. 8.4. Электропогрузчик:

1 – аккумуляторные батареи; 2 – электродвигатель; 3 – педаль; 4 – штурвал; 5 – рама; 6 – грузоподъемный механизм; 7 – захват; 8 – колеса ведомые; 9 – цепная передача; 10 – гидравлический механизм; 11 – колесо приводное; 12 – редуктор; 13 – тележка самоходная

Для переключения скоростей служит педаль 3. Грузоподъемный механизм состоит из вильчатого захвата 7, перемещаемого по раме 5. Он приводится в движение от гидравлического насоса с электродвигателем мощностью 1,35 кВт. Мешки с сырьем или готовой продукцией перемещаются на поддоне, который подхватывается снизу вильчатым захватом. При перемещении контейнеров вильчатые захваты подводятся под нижнюю раму контейнера. При этом грузоподъемная рама может отклоняться относительно вертикали вперед до 5° и назад до 10° с помощью гидравлического механизма 10. Электропогрузчик может работать непрерывно в течение 8 – 10 ч, после чего производят зарядку аккумуляторных батарей. Грузоподъемность погрузчика до 500, наибольшая высота подъема груза 2000 мм, скорость перемещения погрузчика 9 км/ч, наименьший радиус поворота 1300 мм.

8.2.4. Тележки

Тележки предназначены для ручной перевозки мешков на складах тарного хранения муки. Существует множество разных тележек. Многие из них стандартизированы (ГОСТ 13188–77) и изготовляются серийно. Однако в некоторых случаях тележки изготовляют индивидуально. Например, двухколесные тележки вмещают один мешок. Применяются и подъемно–подкатные тележки. В таких тележках груз приподнимается при помощи рычажных механизмов или же гидравлического подъемника на 44 мм. Тележки типа ТР–0,25, ТР–1,0 изготавливаются грузоподъемностью 250 и 1000 кг. При хороших дорожных условиях усилие для передвижения четырехосной тележки по горизонтали составляет 60 – 80 Н на 1 т груза.

8.3. ГРАВИТАЦИОННЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА

Это транспорт, в котором для перемещения груза используется сила его тяжести без затрат механической энергии. На складах макаронных предприятий используют три вида гравитационных устройств: наклонные спуски, винтовые спуски и неприводные роликовые конвейеры. Достоинством этого вида транспорта является простота конструкции и отсутствие приводных механизмов, что позволяет его считать самым экономичным по сравнению с другими видами транспортирующего оборудования.

8.3.1. Наклонные спуски

Наклонные спуски применяются для подачи штучных грузов с верхних этажей на нижние.

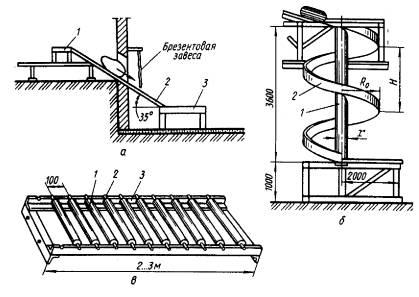

Наклонный спуск состоит (рис. 8.5,а) из загрузочного стола 1, наклонной плоскости 2 с бортами и приемного стола 3. Выполняется из металлических листов (1,5 – 2 мм) или деревянных строганых досок толщиной 35–50 мм.

Для обеспечения движения груза по спуску необходимо, чтобы угол наклона спуска превышал угол трения груза о поверхность спуска. После начала движения коэффициент трения уменьшается и движение становится ускоренным.

Рис. 8.5. Гравитационный конвейер:

а – наклонный спуск: 1 – загрузочный стол; 2 – наклонная плоскость; б – винтовой спуск: 1 – стойка; 2 – желоб; в – роликовый спуск: 1 – ролик; 2 – ось; 3 – станина

8.3.2. Винтовые спуски

Винтовые спуски (рис. 8.5,б) применяют для вертикального перемещения штучных грузов сверху вниз. Представляют собой желоб 2 с бортами, установленный вдоль винтовой линии и укрепленный вокруг вертикальной стойкой 1. Спуск изготавливают из дерева, стали или других материалов в виде штампованных секций.

По опытным данным, угол наклона винтовой линии для перемещения мешков находится в пределах 20–24°.

Наибольший диаметр винтового спуска должен быть таким, чтобы обеспечить свободное прохождение груза по рабочей поверхности спуска.

8.3.3. Роликовые спуски

Роликовые спуски (рис. 8.5,в) состоят из ряда параллельно установленных цилиндрических роликов 1, оси 2 которых укреплены в станине 3, изготовленной из стального уголкового профиля.

Ролики изготавливаются из стальных труб диаметром 50–100 мм или сплавов алюминия, или из пластмасс. Ширина ролика должна быть на 100–150 мм больше ширины груза. Шаг роликов должен быть в 2–3 раза меньше длины груза, а угол наклона рольганга не более 3–4°. Под действием составляющей силы тяжести, параллельной плоскости рольганга, груз преодолевает небольшое сопротивление трения качения в подшипниках роликов и перемещается по вращающимся под ним роликам. Угол наклона рольганга может быть тем меньше, чем легче ролики, чем больше их диаметр и чем меньше сила трения в подшипниках.

Криволинейные секции в местах поворота роликового спуска собираются из конических роликов. Радиус закругления станины на поворотах должен быть в 3–4 раза больше ширины рольганга.

8.4. МЕХАНИЗИРОВАННЫЕ СТЕЛЛАЖИ

На современных макаронных предприятиях макаронные изделия на складах хранятся на механизированных стеллажах.

Механизированные стеллажи выполняются многорядно–сквозными, они позволяют устанавливать поддоны с пакетом продукции электропогрузчиками или кранами–штабелерами с одной торцовой стороны, а снимать – с противоположной и боковых сторон ("Автомат") или только с противоположной (конструкции ПО "Укрмакаронпром" и ПО "Мосмакаронпром").

8.4.1. Стеллажи "Автомаг"

Механизированные стеллажи "Автомаг" двухъярусные, секционные, в каждой секции по четыре канала (рис. 8.6). Длина цепного конвейера (44 530 мм) кратна длине поддонов с учетом расстояний между ними. Каждый цепной конвейер канала имеет индивидуальный приводной механизм, обеспечивающий движение цепи в обе стороны. Конвейеры включаются автоматически при установке поддона.

Поддон для таких стеллажей имеет деревянную площадку 1 (рис. 8.7,а) размером 900х1150 мм, к которой крепятся две металлические опоры 2 специального профиля. На площадку поддона устанавливается пакет затаренных в ящики макаронных изделий в количестве до 500 кг. Конструкция металлических опор позволяет вилочному электропогрузчику брать поддон с любой из четырех сторон (поддон четырехзаходный).

Перемещение поддонов вдоль канала осуществляется при помощи свободно вращающихся роликов 4, попарно соединенных осями 5, которые с обоих концов закреплены в тяговых цепях конвейера 3.

Для исключения провисания цепного конвейера на осях установлены наружные ролики 6, опирающиеся с обеих сторон на направляющие 7. При движении цепного конвейера (рис. 8.7,б) ролики заходят под наклонные поверхности металлических опор поддона и приподнимают его над опорными направляющими (рис. 8.7,в). Таким образом, поддон опирается только на четыре свободно вращающихся ролика, которые продвигают его до тех пор, пока он не встретит другой поддон, стоящий впереди на конвейере или конечный выключатель ячейки. Встретив препятствие, поддон останавливается, и ролики, перемещаемые цепным конвейером, выходят из–под наклонных поверхностей поддона (рис. 8.7,г). Конструкция направляющих поверхностей поддона устроена так, что при выходе из–под роликов поддон скатывается по ним в сторону, противоположную от препятствия, и окончательно устанавливается на опорные направляющие на расстоянии около 70 м/с от встреченного препятствия.

Рис. 8.6. Механизированные стеллажи "Автомаг"

Рис. 8.7. Схема перемещения поддонов на стеллажах "Автомаг":

а – поддон; б, в, г – фазы перемещения; 1 – площадка; 2 – опора; 3 – цепной конвейер; 4 и 6 – ролики; 5 – ось; 7 – направляющая поддонов

8.4.2. Стеллажи ПО "Укрмакаронпром"

Механизированные стеллажи ПО "Укрмакаронпром" трехъярусные (рис. 8.8), в каждом ярусе по 16 каналов. Загрузка и выгрузка ярусов осуществляется с противоположных сторон при помощи двух трансманипуляторов "Балканар" ТС–11 1, установленных на рельсах 4, имеющих самостоятельные приводы 3 и совершающих возвратно–поступательные движения вдоль загружаемой и выгружаемой сторон ярусов.

Со стороны выгрузки ярусов установлено три ленточных конвейера 5 для подачи продукта к машинам. Каждый конвейер имеет индивидуальный привод 6, обеспечивающий скорость движения ленты конвейера 0,35 м/с.

Цепные конвейеры каналов приводятся в движение от индивидуальных приводов 2, включающих электродвигатель мощностью 0,4 кВт, червячный редуктор и цепную передачу. На одном цепном конвейере длиной 19614 мм устанавливается в ряд десять поддонов.

Перемещение поддонов вдоль каналов (рис. 8.9) осуществляется по боковым направляющим 3 при помощи одной тяговой цепи 5 конвейера. На тяговой цепи установлены ролики 7 диаметром 45 мм, перемещающиеся по направляющей 4, и специальные захваты 6 (шаг 4521,2мм).

Рис. 8.8. Механизированные стеллажи ПО "Укрмакаронпром":

1 – трансманипулятор; 2, 3, 6 – приводы; 4 – рельса; 5 – ленточный конвейер

Рис. 8.9. Схема перемещения поддона на стеллажах ПО "Укрмакаронпром":

1– площадка; 2, 7 – ролики; 3, 4 – направляющие; 5 – цепь; 6 – захват

Поддон имеет прямоугольной формы металлический каркас, на котором закреплена площадка 7 размером 1200х800 мм. По бокам поддона установлено четыре ролика 2 диаметром 70 мм.

При движении цепного конвейера захваты входят в зацепление с опорной боковой плоскостью поддона и продвигают их по боковым направляющим канала. В конце каждого канала установлен упор. Поддон доходит до упора и останавливается, затем подходит следующий поддон, упирается в предыдущий, захват выводится из зацепления с поддоном, а тяговая цепь продолжает двигаться до полной загрузки канала. После заполнения канала срабатывает конечный выключатель и конвейер останавливается.

8.4.3. Стеллажи ПО "Мосмакаронпром"

Механизированные стеллажи склада ПО "Мосмакаронпром" предназначены для транспортировки и хранения макаронной продукции в специализированных контейнерах.

Рис. 8.10. Схема перемещения конвейера на стеллажах ПО "Мосмакаронпром":

1 – ярус; 2 – цепной конвейер; 3 – пластина; 4, 6, 9 – оси; 5 – рычаг; 7 – ролик; 8 – пружина; 10 – конвейер; 11 – электродвигатель; 12 – цепная передача; 13 – редуктор; 14 – колесо; 15 – кронштейн

Механизированный стеллаж двухъярусный, секционный, каркас изготовлен из профильного металла. В каждом ярусе 1 установлен цепной конвейер 2 (рис. 8.10), на котором через шаг 2500 мм закреплены устройства для захвата и транспортировки контейнеров 10.

Такой контейнер имеет сварной корпус из профильного металла. Боковые стенки и крышка выполнены из металлических стержней. Для загрузки и выгрузки коробок с продукцией одна из боковых стенок выполнена в виде двух поворотных створок с зажимным устройством. Верхняя часть контейнера снабжена откидной крышкой. Для перемещения по полу контейнер имеет две пары обрезиненных колес 14 диаметром 160 мм. Вместимость одного контейнера 200 кг.

Устройство для захвата представляет собой металлическую пластину 3, на которой закреплены два кронштейна 15, соединенных горизонтальной осью 9. На оси шарнирно установлены два рычага 5, также соединенных осью 6, на которой в центре насажен ролик 7. Рычаги относительно кронштейнов фиксируются в необходимом положении пружинами 8. Пластина жестко крепится к двум параллельным осям 4, концы которой вставляются в отверстия втулочной цепи 2 (шаг 80 мм).

На цепном конвейере устройства для захвата и транспортировки контейнеров закреплены через шаг 2000 мм. Движение конвейера обеспечивается от электродвигателя 11 мощностью 1,1 кВт через цепную передачу 12 и одноступенчатый цилиндрический редуктор 13.

Загрузка механизированных стеллажей осуществляется с помощью вилочных погрузчиков, которые устанавливают контейнеры на направляющие яруса. При включении цепного контейнера рычаг захвата упирается за нижнее ребро контейнера и перемещает его по направляющим. Встретив стоящий впереди контейнер, рычаг, опускается вниз и выходит из зацепления, при этом ролик устройства катится по нижней плоскости дна контейнера. Одновременно на один ярус устанавливается 60 контейнеров.

Механизация ПРТС–работ с помощью контейнеров позволяет увеличить производительность труда, сократить трудоемкие ручные операции в экспедиции и при загрузке автомобильного и железнодорожного транспорта. При этом продолжительность загрузки одного автомобиля сокращается с 45 до 15 –20 мин, железнодорожного вагона – с 2,5 ч до 50 мин.

Этот вид укрупненной единицы тары – оборудования – позволяет проводить отправку продукции из складов предприятий, доставлять ее в торговый зал в укрупненной таре, минуя поштучную перекладку на всем пути товародвижения. Такой способ доставки позволяет исключить до десяти ручных перевалок и повысить производительность труда на ПРТС–работах в промышленности в 2, в торговле – в 4 раза.