- •Книга: оборудование предприятий макаронной промышленности

- •1.3. Характеристика переключателей

- •Примечание. Рабочее давление воздуха 0,4 мПа.

- •Питание датчиков осуществляется от отдельной обмотки трансформатора вторичного прибора с помощью семижильного экранированного кабеля через соединительный ящик.

- •1.2.1. Механизмы для загрузки муки

- •Для горизонтального винтового конвейера

- •1.4.1. Просеивающие машины

- •1.5.1. Установка б6-лоа Установка состоит из бака–смесителя 8 (рис. 1.39), бака–сборника 3, системы трубопроводов 4 с дозировочными насосами 2 и электрооборудования 10.

- •2.3.1. Машина лмм

- •Такие механизмы применяются для резки различных фигурных и мелких изделий (суповых засыпок).

- •Установки третьего типа "расстилочная машина" для резки на роликовом транспортере и перекладки нарезанных макарон на сушильные рамки работают в автоматизированной линии фирмы "Бассано".

- •4.2. Характеристика сушилок спк

- •* В числителе – количество зубьев z для звездочек, поставляемых заводом, в знаменателе – рекомендуемое число. Шаг звездочек 15,875 мм.

- •Шкафные сушилки снабжены вентиляционной установкой, состоящей из электродвигателя, на валу которого укреплен реверсивный осевой вентилятор, обеспечивающий продувку воздуха через слои продукта.

- •5.1.1. Накопитель–стабилизатор б6–лсв

- •5.3.1. Полочный виброохладитель

- •6.1.1. Линии производства длинных изделий

- •Появляющиеся при резке обрезки макарон с помощью шнеков 4 по материалопроводу 5 сжатым воздухом направляются в первую камеру тестосмесителя.

- •Для фасовки коротких макаронных изделий в пакеты из лакированного целлофана или полиэтилена в отрасли применяются импортные фасовочно–упаковочные автоматы ру различной производительности.

- •8.2.2. Механизированные спуски

Такие механизмы применяются для резки различных фигурных и мелких изделий (суповых засыпок).

Механизмы для резки коротких макаронных изделий но ножевой решетке устанавливают под матрицей на полу, между опорами пресса. Процесс резки осуществляется после того, как отформованные изделия проходят вертикальный участок (500–600 мм) под матрицей. Следует отметить, что данный способ в промышленности получил наибольшее распространение для резки лапши и вермишели, так как в этом случае изделия после резки имеют прямолинейную форму, что обеспечивает их лучшую текучесть при фасовке.

В промышленности эксплуатируется значительное количество различных по конструкции механизмов для резки изделий по диску матрицы или по ножевой решетке, изготовляемых на самих предприятиях.

Наибольшее распространение получила универсальная режущая установка Е8–ЛПС Ростовского-на-Дону машиностроительного завода, предназначенная для резки всех видов коротких макаронных изделий, где применены оба типа резки.

3.1.1. Механизмы для резки коротких макаронных изделий по диску матрицы

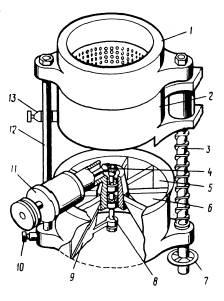

Режущий механизм УРМ (рис. 3.2). Устанавливается на шнековых макаронных прессах с круглыми матрицами диаметром 298 мм. Механизм состоит из ножевой головки и привода. Привод смонтирован на общей сварной раме 11 и включает электродвигатель 10 с вариатором 8 и коробку скоростей 5. Вращение вала электродвигателя с помощью вариатора и клинового ремня передается на коробку скоростей. Коробка скоростей имеет подвижной блок зубчатых колес, позволяющих при переключении рукоятки 6 получать три различные скорости вращения, которые через коническую пару передаются на вертикальный вал коробки скоростей.

Рис. 3.2. Универсальный режущий механизм УРМ:

1 – нож; 2, 4 – шкивы; 3 – ограждение; 5 – коробка скоростей; 6 – рукоятка;

7 – штурвал; 8 – вариатор; 9 – гайка; 10 – электродвигатель; 11 – рама; 12 – ролик

Ножевая головка представляет собой шкив 2 с четырьмя спицами, к которым крепятся на специальных шарнирах ножи 7. Конструкция шарниров обеспечивает равномерное прижатие лезвия ножа к нижней плоскости матрицы. Шкив с ножами вращается вокруг вертикальной оси головки на двух шарикоподшипниках. С помощью этой же оси ножевая головка крепится к матрице пресса или к стяжке колосника, для этого в центре стяжки или матрицы высверливается отверстие с левой резьбой М20.

Ножевая головка приводится в движение клиноременной передачей от приводного шкива 4, расположенного на вертикальном валу коробки скоростей. Для регулировки натяжения клиноременной передачи служит ролик 12, установленный на поворотном кронштейне, закрепленном на раме привода.

Ограждение 3 закрывает ножевую головку и дополнительно предназначено для направления сырых изделий к обдувочному устройству пресса.

Необходимое число срезов изделий в минуту устанавливается с помощью коробки скоростей, вариатора и числа ножей, установленных на ножевой головке. При этом окончательная регулировка вариатором с помощью штурвала 7 и гайки 9 может легко производиться на ходу. Минимальное число срезов изделий в минуту составляет при одном ноже 18, при двух – 36 и при четырех – 72. Максимальное число срезов четырьмя ножами 2100.

Механизм для резки макарон конструкции И. М. Певнего (рис. 3.3). Устанавливается к шнековым макаронным прессам ЛПЛ–2М. Механизм состоит из кольцеобразного корпуса 4, прикрепляемого болтами к нижней плоскости матрицедержателя пресса, и червячной пары с передаточным отношением 1:80. Червячное колесо 3, находящееся в кольцеобразном корпусе, приводится во вращение винтом 2, на валу которого находится двухступенчатый шкив 7, приводимый во вращение от индивидуального электродвигателя через шкив–вариатор. Пластинчатый нож 5, прикрепленный с помощью кронштейна к ободу червячного колеса, скользит по нижней плоскости матрицы, срезая отформованные изделия. Плоскость ножа образует с плоскостью матрицы угол 30°, длина режущей кромки ножа 105 мм.

В зависимости от требуемой длины изделий может быть установлено один, два или четыре ножа. Минимальное число срезов изделий в минуту составляет при одном ноже 12, при двух – 24, при четырех – 48. Максимальное число срезов в минуту четырьмя ножами 760.

Механизм для резки макарон конструкции ЦНИЛМАП (рис. 3.4). Устанавливается к шнековым макаронным прессам с крутыми матрицами диаметром 298 мм. В цилиндрическом корпусе установлены вертикальный вращающийся вал 2 с двумя расположенными под углом 180° ножами 3 и электродвигатель 4 с вариатором 5.

Цилиндрический корпус крепится болтами к кольцу матрице держателя пресса. Внутренняя часть корпуса разделена наклонной плоскостью, по которой изделия после резки направляются па конвейер, подающий изделия в сушилку. Со стороны, противоположной лей плоскости, расположен патрубок 11 для присоединения обдувочного вентилятора к воздуховоду.

Внутри цилиндра установлен вертикальный вал с резьбой в верхней части. Он ввинчивается в отверстие, которое имеется в центре матрицы.

Рис. 3.3. Механизм для резки макарон конструкции И. М. Певнего:

1 – шкив; 2 – винт; 3 – червячное колесо; 4 – корпус; 5 – нож

Рис. 3.4. Механизм для резки макарон конструкции ЦНИЛМАП:

1 – корпус; 2 – вал; 3 – нож; 4 – электродвигатель; 5 – вариатор; 6 – штурвал;

7 – траверса; 8 – указатель; 9 – шкив; 10 –пружина; 11 – патрубок

На вал жестко насажена обойма с двумя ножами, плотно прилегающими к плоскости матрицы. На противоположном конце вертикального вала установлено два шкива 9 вариатора скорости. Верхний шкив закреплен неподвижно, а нижний прижат пружиной 10 и способен перемещаться вдоль вала по шпонке.

С внешней стороны цилиндра крепится поворотная траверса 7 для изменения передаточного отношения вариатора скоростей, на котором укрепляются электродвигатель и опоры вала промежуточной клиноременной передачи. Траверса посредством штурвала 6 имеет возможность поворачиваться, прижимаясь к цилиндру или удаляясь от него. Угол поворота траверсы фиксируется указателем 8; шкала отградуирована в частотах вращения вала.

Рис. 3.5. Механизм для резки макарон к прессу тина ЛПШ:

1, 5 – винты; 2 – пружина; 3 – нож; 4 – матрицедержатель; 6 – обдувочное устройство;

7, 9 – штурвалы; 8, 11 – валы; 10 – лоток; 12 – штанга; 13 – электродвигатель; 14 – вариатор

Механизм рассчитан на использование двух ступеней передач. При его работе имеется возможность плавно изменять частоту вращения вала в пределах 20 – 470 об/мин.

Механизм для резки макарон к прессу ЛПШ. Шнековые макаронные прессы серии ЛПШ оснащены специальной группой взаимозаменяемых резательных механизмов, которые устанавливаются к прессующим головкам для круглых матриц коротких макаронных изделий.

На рис. 3.5 показан механизм резки изделий по диску матрицы. Он состоит из двух валов – вертикального 8 и горизонтального 11, соединенных винтовой передачей и установленных в сварном корпусе, который одновременно является обдувочным устройством 6 и лотком 10. На вертикальном валу установлен сменный нож 3, прижимаемый к матрице с помощью штурвала 9 и пружины 2. Привод механизма осуществляется от электродвигателя 13 через клиноременный вариатор 14, двухступенчатый двухскоростной редуктор и клиноременную передачу, укрепленных под прессующим устройством пресса. Для ремонта и смены ножа корпус механизма можно поднимать и опускать с помощью специального штурвала 7. В нижнем опущенном положении возможен поворот режущего механизма вокруг оси винта 5. Фиксацию механизма на высоте производят вращением винта 1, упирающегося в вертикальную штангу 72, которая также закреплена в корпусе матрицедержателя. Привод режущего механизма позволяет плавно изменять частоту вращения от 10 до 800 об/мин.

3.1.2. Механизмы для резки коротких макаронных изделий по ножевой решетке

Механизм для резки "перьев" к прессу ЛПЛ–2М. Данный механизм конструкции ЦНИЛМАП предназначен для резки отформованных через круглую матрицу макарон на отрезки 30–100 мм и состоит из следующих основных узлов (рис. 3.6): ножевой конусной решетки 7, двух ножей 5 и электродвигателя 2 с червячным редуктором 3, установленных на общей площадке 1.

Решетка имеет форму конуса, изготовлена из полосового материала. В ее нижней части установлен в подшипниках вертикальный вал, к которому при помощи двух траверс 4, короткой и длинной, жестко крепятся два ножа. Ножи изготавливаются из листовой стали толщиной 0,6–0,8 мм. Ножи вращаются от электродвигателя через клиноременную передачу 8 и червячный редуктор 3. Механизм устанавливается на полу под матрицей.

Отформованные пряди изделий равномерно распределяются по ячейкам решеток, прижимаются лезвиями вращающихся ножей к противорежущим граням 6 ножевой решетки и отрезаются. Косой срез макаронной трубки имеет форму пера. Привод механизма позволяет с помощью сменных; шкивов изменять частоту вращения ножей от 15 до 30 об/мин.

Рис. 3.6. Механизм для резки "перьев" к прессу ЛПЛ–2М:

1 – площадка; 2 – электродвигатель; 3 – редуктор; 4 – траверса; 5 – нож;

6 – противорежущая грань; 7 – ножевая решетка; 8 – клиноременная передача

Рис. 3.7. Механизм ЛПР–1:

1 – воронка; 2 – противорежущая грань; 3 – конус; 4 – шкив; 5 – нож;

6 – электродвигатель; 7, 8 –клиноременная передача; 9 – редуктор; 10 – штурвал

Рис. 3.8. Механизм для резки "перьев" к прессу типа ЛПШ:

1 – матрицедержатель; 2 – обдувочное кольцо; 3 – винт; 4 – зубчатая передача;

5 – цилиндр; 6 – противорежущая грань; 7 – штурвал; 8 – вал; 9 – нож;

10, 13 – стопорные винты; 11 – редуктор; 12 – штанга

Механизм ЛПР–1 (рис. 3.7). Устанавливается на пол помещения между опорами: пресса ЛПЛ–2М под матрицей. Состоит из режущей головки, червячного редуктора, системы клиноременных передач и электродвигателя. Режущая головка представляет собой приемную воронку 7, внутри которой неподвижно закреплено четыре противорежущих грани 2. В центре кольца имеется конус 3, в котором с нижней стороны высверлено отверстие с резьбой и ввернута ось шкива 4. К этому шкиву неподвижно крепится нож 5, который при вращении плотно прижимается снизу к противорежущим граням. Вращение шкива осуществляется от электродвигателя 6 через червячный редуктор 9 и систему клиноременных передач 7, 8. Электродвигатель закреплен на поворотной плите, которую с помощью штурвала 10 можно поднимать и опускать, регулируя тем самым натяжение, клиноременной передачи. Привод режущего механизма позволяет перестановкой шкивов изменять частоту в ращения ножа в пределах 18 – 525 об/мин.

Данный механизм предназначен для резки коротких макаронных изделий типа вермишель и лапша.

Механизм для резки "перьев" к прессу типа ЛПШ. Устанавливается под матрицедержателем 1 и представляет собой цилиндр 5 (рис. 3.8) с приваренными радиально внутри него противорежущими гранями 6, образующими в нижней части коническую поверхность. Внутри конуса на вертикальном валу 8 и кронштейне укреплен пластинчатый нож 9. Вращение его осуществляется от электродвигателя через клиноременный вариатор, редуктор 11 и зубчатую передачу 4. Привод режущего механизма позволяет плавно изменять частоту вращения от 10 до 60 об/мин.

Отформованные пряди направляются в обдувочное кольцо 2, из которого равномерно распределяются в ячейки цилиндра, где при вращении ножа прижимаются к радиальным ребрам ножевой решетки и отрезаются, при этом косой срез концов изделий имеет форму пера.

В механизме предусмотрена возможность регулирования зазора между ножом и ножевой решеткой. Оптимальным для резки макарон считается зазор 0,2 мм.

3.1.3. Универсальная режущая машина Е8–ЛПС

Машина Е8–ЛПС (рис. 3.9) устанавливается с прессом ЛПЛ–2М. Предназначена для резки всех видов коротких макаронных изделий, как по диску матрицы, так и в подвесном состоянии. Машина состоит из передвижного корпуса 4 и трех сменных режущих головок: головки I для резки по диску матрицы фигурных и мелких макаронных изделий, головки II для резки вермишели и лапши в подвесном состоянии, головки III для резки "перьев" в подвесном состоянии. Все головки крепятся к передвижному корпусу 4 с помощью кронштейнов 11 и 16, установленных на соответствующих головках. Сверху к установке крепится обдувочное кольцо 5 или 14 с патрубками для подачи воздуха, обдувающего пряди макаронных изделий после их выхода из матрицы.

Рис. 3.9. Универсальная режущая машина Е8–ЛПС:

I – головка для резки по диску матрицы фигурных и мелких макаронных изделий; II – головка для резки вермишели и лапши в подвесном состоянии; III –головка для резки вермишели, лапши и "перьев" в подвесном состоянии; 1 – электродвигатель, 2 – вариатор; 3 – цилиндрическая зубчатая передача; 4 –корпус; 5, 14 – обдувочные кольца; 6 – нож; 7– винт; 8, 11, 16 – кронштейны; 9 – карданная передача; 10 – редуктор; 12 – клиноременная передача; 13 – штурвал; 15 – конус; 16 – кронштейн; 17, 19 – противорежущие грани; 18, 20 – ножи

Внутри передвижного корпуса расположен приводной механизм, включающий электродвигатель 1 с вариатором 2 скоростей, одноступенчатую цилиндрическую 3 и клиноременную 12 передачи. Изменение частоты вращения выходного вала привода осуществляется с помощью вариатора скорости, штурвал 13 которого выведен за пределы корпуса.

При установке по диску матрицы режущая головка верхней частью ввертывается при помощи винта 7 (резьба левая) в центр матрицы так, чтобы консольно закрепленный с помощью кронштейна 8 нож 6 свободно скользил по нижней плоскости матрицы. Частота вращения ножа регулируется в пределах 18–675 об/мин. При необходимости в головке можно дополнительно устанавливать до четырех ножей. Нижняя часть головки при помощи карданной передачи 9 и конического редуктора 10 соединяется с приводным механизмом.

Для замены головки для резки вермишели и лапши в подвесном состоянии предыдущую режущую головку вместе с карданным валом отделяют от выходного вала кронштейна. На верхнем конце кронштейна устанавливают разделительный конус 15, а к нижней части кронштейна с помощью болтов прикрепляют головку для резки вермишели и лапши. На вертикальном валу головки консольно установлен кронштейн с одним ножом 18, который при вращении скользит по кромкам противорежущих граней 17, срезая при этом пучки вермишели и лапши определенной длины. Пряди отформованных макаронных изделий после формования обдуваются воздушным потоком, распределяемым с помощью обдувочного кольца 14, который устанавливается вместо предыдущего.

Для резки макаронных изделий типа "перья" головку ставят в соответствующую сменную решетку. На вертикальном валу, который также установлен консольно, закреплен кронштейн с одним ножом 20, скользящим по нижним кромкам противорежущих граней 19 и срезающим пучки прядей трубок определенной длины. Срез концов трубок при этом получается косой. Изделия подаются на ленту конвейера, установленного под головкой, и поступают на сушку.

3.1.4. Штампующая машина фирмы "Брайбанти"

Основными составными частями штампмашины (рис. 3.10) являются рольганг 7, калибрующее устройство 2, подающий барабан 5, штампующий механизм 7, механизм резки 8, конвейер обрезков 9 с направляющим лотком 10, пневмотранспортер 14 с измельчителем 11, установленные на станине 12.

Рис. 3.10. Штампмашина "Брайбанти":

1 – рольганг; 2 – калибрующее устройство; 3 – валики; 4 – стол; 5 – подающий барабан; 6 – тормозная лента; 7 – штампующий механизм; 8 – механизм резки; 9 – конвейер обрезков; 10 – лоток; 11 – измельчитель; 12 – станина; 13 – маховичок; 14 – пневмотранспортер; 15 – циклон.

Устройство для калибровки расположено в верхней части машины, предназначено для раскатки тестовой ленты до необходимой толщины. Оно состоит из двух валиков 3 и механизмов перемещения верхнего валика для изменения зазора между валиками в пределах 0–2 мм. Устройство имеет передний и задний столы 4 и скребки для очистки валиков от налипающего теста.

Подающий барабан установлен за калибрующими валками по ходу калиброванной тестовой ленты и служит для подачи ее в штампующий механизм. Подающий барабан состоит из собственно барабана с валом, двух подшипников, обгонной муфты с рычагом и тяги, передающей движение от кривошипа кулачкового вала. Угол поворота барабана регулируется перестановкой кольца тяги на определенное отверстие рычага обгонной муфты. Для исключения провертывания барабана при обратном ходе муфты установлена тормозная лента 6.

Штампующий механизм расположен внутри корпуса машины и предназначен для перемещения пуансонодержателя с вырубными пуансонами штампа, а также для приведения в действие других рабочих органов штампа. Штампующий механизм состоит из кулачкового вала, на котором закреплены кулачки передних, верхних и нижних рычагов, а также эксцентрика, приводящие в движение поперечную траверсу через шатуны.

Для регулирования хода верхних и нижних рычагов в зависимости от штампа, устанавливаемого на штампмашине, верхние рычаги шарнирно соединены с плитой, имеющей продольный паз, в котором закрепляется передвижной толкатель. Перемещая передвижной толкатель по пазу плиты, можно регулировать ход верхних и нижних рычагов. Передние рычаги работают в том случае, если штампованные изделия производят на штампах, имеющих поддерживающие пуансоны.

Штампы служат для вырубки заготовки из тестовой ленты и формовки изделий и состоят из матрицы, закрепленной на плите, верхних и нижних вертикальных пуансонов, вырубных пуансонов и направляющей тестовой ленты. Кроме того, штампы имеют поддерживающие пуансоны и съемники. Пуансонодержатель с вырубными пуансонами закрепляется на траверсе штампующего механизма, плита с матрицей и вертикальным пуансоном крепится к привалочной поверхности в передней части машины. Поддерживающие пуансоны закрепляются на передних рычагах.

Механизм резки установлен в передней части машины под штампом и предназначен для резки отходов тестовой ленты. Он состоит из пары гребенчатых валов и гребенок для очистки валов от налипающего теста. Валы вращаются в подшипниках скольжения и связаны зубчатой передачей. Валы приводятся во вращение через зубчатую передачу от вала зубчатых и цепных передач.

Для передачи нарезанных отходов тестовой ленты к измельчителю служит конвейер обрезков, установленный под механизмом резки. Конвейер обрезков состоит из двух боковин, ведущего и ведомого барабанов, ленты и: щеток для предотвращения падения обрезков за пределы ленты. Ведущий барабан конвейера приводится во вращение от вала зубчатых и цепных передач через прямозубую и винтовую зубчатые передачи.

Пневмотранспортер с измельчителем служит для измельчения нарезанных отходов тестовой ленты до необходимой фракции и подачи их в первую камеру тестосмесителя. Вентилятор с измельчителем закрепляют на штампмашине, а циклон устанавливают на стойке ограждения пресса. Для предотвращения налипания теста стенки бункера измельчителя подогревают с помощью электронагревательных элементов.

Станина оборудована катками для перемещения ее по полу. Для работы штампмашмна подкатывается и устанавливается в линию относительно осей матрицы пресса так, чтобы вертикальная плоскость, проходящая через середину калибрующих валов и середину штампа, проходила через ось матрицы. После установки штампмашины в нужном положении катки се тележки с помощью маховичка 13 поднимаются так, чтобы машина опорными поверхностями станины устойчиво стояла на полу.

Ременные передачи сообщают движение промежуточному валу и масляному насосу с тахометром. Закрытые ограждением зубчатые и цепные передачи сообщают движение от промежуточного вала к калибрующим валкам, транспортеру обрезков, механизму резки и измельчителю.

Для смазки подшипников качения и поверхности трения штампующего механизма, а также подшипника скольжения блока шестерен штампмашина оборудована централизованной циркуляционной системой смазки, состоящей из масляного насоса, маслопроводов и манометра для контроля за давлением масла в системе. Привод масляного насоса осуществляется клиноременной передачей от кулачкового вала штампующего механизма..

Тестовая лента шириной 585–600 мм поступает из матрицы пресса на устройство для развертывания ленты, которое крепится к матрицедержателю пресса так, чтобы это устройство при движении ленты имело возможность самоустанавливаться в горизонтальной плоскости. После того как лента приобретет плоскую форму, она направляется на рольганг 1 машины. Через приемный стол лента поступает в зазор между калибрующими валками, где раскатывается до 0,9–1,1 мм. С помощью маховичков, расположенных в верхней части машины, регулируется зазор между валками. С помощью вариатора скорости регулируется и согласовывается скорость тестовой ленты на калибрующих валках со скоростью ленты, выходящей из матрицы. Прокатанная валками тестовая лента поступает на подающий барабан, огибает его и обдувается воздухом от вентилятора и по передней направляющей опускается в штамп, где в отверстия плоской неподвижной матрицы входят пуансоны, выпуклая форма которых соответствует пространственной фигуре изделия. Края пуансона и отверстия матрицы делаются с прямоугольными гранями, причем зазор между ними при вдавливании пуансона должен быть минимальным, чтобы срез изделий был ровным и гладким.

Отштампованные изделия снимаются с пуансона подвижными стержнями, сминающими и слепливающими края изделия в двух – трех местах, чтобы придать ему требуемую форму.

Штампование пуансонами через отверстия матрицы сводится, таким образом, к пререканию его прямоугольной гранью, движущейся навстречу неподвижной. В отличие от обычной резки оно сопровождается вытягиванием и обжатием плоской пластинки теста в выпуклую пространственную форму. В зависимости от типа матриц (рис. 3.11) и пуансонов штампуется тот или иной вид изделия.

Рис. 3.11. Матрицы штамп машины

Угол поворота подающего барабана для обеспечения необходимого шага подачи тестовой ленты подбирают в зависимости от установленного штампа. Вращением второго маховичка, находящегося на левой стороне машины, можно с помощью второго вариатора подбирать требуемую скорость возвратно–поступательного движения пуансонов. При этом необходимо обеспечить минимальные промежутки между высеченными из тестовой ленты изделиями. Штампованные изделия поступают в лоток 10, затем попадают на конвейер, подающий их в виброподсушиватель. Остатки тестовой ленты в зависимости от формы штампуемых изделий составляют от 30 до 50 % общей площади поступающей на штамповку ленты. Конвейер для передачи изделий к виброподсушивателю устанавливают наклонно, под углом приблизительно 20° к горизонтали. Нижняя часть его располагается в проеме между боковинами штампмашины и опирается на пол помещения, верхняя часть входит в зону загрузки виброподсушивателя.

Привод конвейера осуществляется от электродвигателя через червячный редуктор с передаточным числом 25 и клиноременную передачу. Скорость движения ленты транспортера 0,2 м/с, длина транспортера 4230 мм, ширина ленты 950 мм.

Вследствие малой производительности и большого количества подлежащих вторичной переработке отходов штампмашины нашли ограниченное применение в макаронной отрасли.

3.2. ОБОРУДОВАНИЕ ДЛЯ РАСКЛАДКИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

Для раскладки коротких макаронных изделий на транспортирующие ленты конвейерных сушилок используют различные маятниковые раскладчики. Они представляют собой цилиндрическую трубу с загрузочной воронкой или ленточный конвейер. Устанавливают их над лентами сушилок. При распределении продукта раскладчики совершают качательные движения относительно сушильной ленты. В зависимости от технологической схемы, принятой на предприятии, используют маятниковые раскладчики различных конструкций.

Маятниковый раскладчик, изображенный на рис. 3.12, представляет собой приемную воронку с трубой 2, укрепленную на осях в подшипниковых узлах. Качание раскладчика относительно горизонтальной оси осуществляется от электродвигателя, клиноременной передачи через червячный редуктор 5 и кривошипно–шатунный механизм 4. Рычаг 3 привода имеет прорези. Изменяя с помощью перестановки плечо рычага, можно регулировать амплитуду качания раскладчика. Частоту качания раструсчика подбирают с помощью сменных шкивов. Привод и раструсчик устанавливают на сварной раме 1, которая крепится над верхней лентой сушилки.

Раскладчики таких конструкций применяются в основном при вертикальных схемах расположения технологического оборудования.

В отличие от предыдущего раскладчика изображенный на рис. 3.13,а применяется при горизонтальных схемах размещения технологического оборудования. Этот раскладчик работает с пневмотранспортером, подающим сырые изделия от пресса на наклонную ленту сушилки. Привод раструсчика осуществляется от вала наклонной ленты сушилки.

Рис. 3.12. Маятниковый раскладчик для горизонтального ленточного конвейера:

1 – рама; 2 – труба; 3 – рычаг; 4 – кривошипно–шатунный механизм; 5 – редуктор

Устройство раскладчика следующее. На вертикальном валу 10 при помощи втулки с закрепленным на ней лотком 5 установлена труба 3 с загрузочной воронкой 6. Труба с помощью хомута 4 крепится к лотку. Вертикальный вал нижним концом опирается на скобу 7, которая двумя втулками опирается на стержни 13 специальной шайбы 8 (рис. 3.13,б). Конструкция шайбы обеспечивает возвратно–поступательное движение раскладчику.

Рис. 3.13. Маятниковый раскладчик для наклонного ленточного конвейера:

а – общий вид; б – шайба; 1 – рама; 2 – звездочка; 3 – труа; 4 хомут; 5 – лоток; 6 – воронка; 7 – скоба; 8 – шайба; 9 – подшипник; 10 – вал; 11 – зубчатое колесо; 12 – вал; 13 – стержни

Шайба выполнена в виде шарикоподшипника большого диаметра, укрепленного на валу 12 под углом 60° к его оси. Шарикоподшипник установлен в обойме и закрыт крышкой. Стержни 13 прикреплены к обойме перпендикулярно оси вала.

При вращении вала 12 от звездочки 11 с помощью цепной передачи шайба совершает качательное движение, отклоняя скобу 7 на 30° в одну и другую стороны от нейтрального положения. Вал шайбы устанавливают на раме 1 наклонной ленты сушилки в закрытых подшипниках 9. Частоту качаний раскладчика можно изменять в пределах 6–15 в минуту, она зависит от скорости конвейерной ленты и передаточного отношения цепной передачи.

Ленточный раскладчик в линии фирмы "Брайбанти" (рис. 3.14) устанавливается над верхней лентой конвейерной сушилки и служит для равномерного распределения изделий по всей ширине ленты. Он имеет ленточный конвейер 8 с индивидуальным приводным устройством, закрепленные на общей раме 12.

Ленточный конвейер шириной 500 мм имеет приводной 10 и натяжной 14 валы. Натяжение ленты осуществляется с помощью винтового устройства 9. Привод конвейера обеспечивает одновременно движение ленты со скоростью 0,6 м/с и качательное движение с амплитудой 53 – 59° в горизонтальной плоскости. Вращение приводного барабана конвейера осуществляется от электродвигателя через клиноременную передачу 11 на вал 10. С противоположного конца вала приводного барабана через цепную передачу с натяжным устройством 5 и конический редуктор вращение передается на вертикальный вал 7. От него с помощью двух последовательно установленных цепных передач и водила 1 движение передается кронштейну. Возвратно–поступательное движение водила осуществляется с помощью цепи, на одном из звеньев которой закреплен ролик 2, перемещающийся по направляющей 3. Жесткое крепление кронштейна водила к раме конвейера обеспечивает его качание в горизонтальной плоскости.

Рис. 3.14. Ленточный раскладчик в линии фирмы "Брайбанти":

1 – водило; 2 – ролик; 3 – направляющая; 4, 5 – натяжные устройства; 6 – загрузочная воронка; 7 – вал вертикальный; 8 – ленточный конвейер; 9 – винт; 10, 14 – валы; 11 – клиноременная передача; 12 – рама; 13 – лента сушилки

Амплитуду качания конвейера можно изменить путем перестановки сменной звездочки (z = 25). При сушке короткорезанных изделий сменная звездочка должна иметь 12 зубьев, при сушке штампованных – 25;

натяжение цепи регулируется с помощью натяжного устройства 4. При установке звездочки с большим числом зубьев ленточный конвейер совершает в минуту примерно вдвое меньше двойных ходов и соответственно штампованных изделий поступает в сушилку примерно в 2 раза меньше в единицу времени, чем короткорезанных.

Конструкция раскладчика позволяет регулировать ширину распределения продукта на ленте 13 сушилки путем совместного перемещения оси ОО1; приближение к ней увеличивает сектор распределения поступающего на ленту продукта, а удаление – уменьшает.

3.3. ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ И РАСКЛАДКИ ДЛИННЫХ МАКАРОННЫХ ИЗДЕЛИЙ

Оборудование для резки и раскладки длинных макаронных изделий по своему назначению можно разделить на три типа: к первому относятся установки для резки и раскладки макарон в лотковых кассетах; ко второму – установка, обеспечивающая резку и развешивание длинных макаронных изделий на бастуны; к третьему – установка для резки макарон на роликовом конвейере и раскладки их на рамки (табл. 3.2).

Оборудование первого типа применяется для резки и раскладки длинных макарон различного диаметра. Это механизированные установки ЛРРМ конструкции ЦНИЛМАП, Е8–ЛУМ Ростовского-на-Дону машиностроительного завода и др.

Необходимо отметить, что на некоторых предприятиях эксплуатируется большое количество устройств для ручной резки и раскладки макарон в лотковые кассеты, получивших название "катающиеся" или "маятниковые" столы.

Установки второго типа "двойной саморазвес" для резки и развешивании длинных макаронных изделий на бастуны работают в составе автоматизированных линий Б6–ЛМВ и Б6–ЛМГ.

3.2. Характеристика машин для резки и раскладки длинных макаронных изделий

|

Показатели |

ЛРРМ |

Е8–ЛУМ |

Двойной саморазвес |

Расстилочная машина |

Машина для съема и резки Б6–ЛМГ |

|

Производительность, кг/ч |

375 |

375 |

1000 |

1800 |

1700 – 2000 |

|

Способ раскладки |

В кассеты лотковые |

В кассеты лотковые |

На бастуны |

На рамки |

На ленты дисковые |

|

Вид режущего инструмента |

Пластинчатый |

Серповидный |

Пластинчатый |

Дисковый |

|

|

Продолжительность цикла, с |

28 – 30 |

20 – 25 |

8,3 – 71 |

20 – 40 |

16,6 – 142 |

|

Габариты, мм: |

|

|

|

|

|

|

длина |

2550 |

2047 |

3505 |

8000 |

1408 |

|

ширина |

1200 |

1270 |

2970 |

3800 |

4300 |

|

высота |

1640 |

1285 |

5142 |

1750 |

2280 |

|

Масса, кг |

700 |

600 |

2000 |

4600 |

1200 |