- •Книга: оборудование предприятий макаронной промышленности

- •1.3. Характеристика переключателей

- •Примечание. Рабочее давление воздуха 0,4 мПа.

- •Питание датчиков осуществляется от отдельной обмотки трансформатора вторичного прибора с помощью семижильного экранированного кабеля через соединительный ящик.

- •1.2.1. Механизмы для загрузки муки

- •Для горизонтального винтового конвейера

- •1.4.1. Просеивающие машины

- •1.5.1. Установка б6-лоа Установка состоит из бака–смесителя 8 (рис. 1.39), бака–сборника 3, системы трубопроводов 4 с дозировочными насосами 2 и электрооборудования 10.

- •2.3.1. Машина лмм

- •Такие механизмы применяются для резки различных фигурных и мелких изделий (суповых засыпок).

- •Установки третьего типа "расстилочная машина" для резки на роликовом транспортере и перекладки нарезанных макарон на сушильные рамки работают в автоматизированной линии фирмы "Бассано".

- •4.2. Характеристика сушилок спк

- •* В числителе – количество зубьев z для звездочек, поставляемых заводом, в знаменателе – рекомендуемое число. Шаг звездочек 15,875 мм.

- •Шкафные сушилки снабжены вентиляционной установкой, состоящей из электродвигателя, на валу которого укреплен реверсивный осевой вентилятор, обеспечивающий продувку воздуха через слои продукта.

- •5.1.1. Накопитель–стабилизатор б6–лсв

- •5.3.1. Полочный виброохладитель

- •6.1.1. Линии производства длинных изделий

- •Появляющиеся при резке обрезки макарон с помощью шнеков 4 по материалопроводу 5 сжатым воздухом направляются в первую камеру тестосмесителя.

- •Для фасовки коротких макаронных изделий в пакеты из лакированного целлофана или полиэтилена в отрасли применяются импортные фасовочно–упаковочные автоматы ру различной производительности.

- •8.2.2. Механизированные спуски

1.5.1. Установка б6-лоа Установка состоит из бака–смесителя 8 (рис. 1.39), бака–сборника 3, системы трубопроводов 4 с дозировочными насосами 2 и электрооборудования 10.

Рис. 1.39. Установка Б6–ЛОА для подготовки и дозировки обогатителей:

1 – вентиль; 2, 11, 12 – насосы; 3 – бак–сборник; 4 – трубопровод; 5 – водомер нос стекло; 6 – люк; 7 – привод; 5 – бак–смеситель; 9 – смеситель; 10 – электрооборудование; 13 – электродвигатель

Бак–смеситель предназначен для смешивания вязких или порошкообразных обогатительных добавок и воды и получения эмульсии необходимой плотности. Изготовлен из нержавеющей стали и снаружи закрыт теплоизоляционным слоем пенопласта ФРП–1. Сверху бак плотно закрыт крышкой, на которой установлены привод 7 мешалки, смеситель 9 для подачи горячей и холодной воды. На крышке имеется люк 6, закрытым сеткой для загрузки компонентов. Уровень эмульсии в баке контролируется с помощью водомерного стекла 5. Диаметр бака 1000 мм, вместимость 0,5 м3.

Привод мешалки осуществляется от двухскоростного электродвигателя мощностью 1,1/1,6 кВт, с частотой вращения 950 и 1440 об/мин. Выходной вал электродвигателя через планетарный редуктор и муфту связан с пропеллерной мешалкой. Частота вращения мешалки 182 и 272 об/мин.

В нижней части бака установлен патрубок с вентилем, через который с помощью ротационного насоса ПРМ–2 12 эмульсия перекачивается в бак–сборник. Привод насоса от электродвигателя 13 мощностью 1,1 кВт, с частотой вращения 930 об/мин.

Бак–сборник конструктивно аналогичен баку–смесителю и отличается вместимостью и наличием греющей рубашки, в которую поступает горячая вода, подогревающая эмульсию до 40 – 45°С. Из бака эмульсия через систему трубопроводов ротационным насосом 11 подается в коллектор, из которого тремя дозировочными насосами НД 160/25 – в тестосмесители прессов.

Дозировочный насос состоит из электродвигателя мощностью 0,6 кВт, с частотой вращения 1360 об/мин, червячного редуктора и гидравлического цилиндра. Червячное колесо редуктора соединено с эксцентриком вала, на шейке которого установлен эксцентрик, приводящий в движение ползун с плунжером гидроцилиндра. При вращении эксцентрика относительно шейки вала меняется эксцентриситет, а следовательно, длина хода плунжера насоса от максимума до нуля, при этом меняется также и объем подачи эмульсии.

Часть эмульсии не поступает в тестосмесители прессов, возвращается по трубопроводу возврата в бак–сборник. На данном трубопроводе установлен вентиль 1, при помощи которого поддерживается постоянный напор в системе (0,05 МПа).

Электрооборудование установки состоит из электродвигателей приводов, насосов и электроаппаратуры, которая смонтирована в специальном шкафу.

Для переключения скоростей электродвигателей мешалок установлены пакетные переключатели. Переключение производится при отключенных электродвигателях. Включение всех двигателей ручное с помощью кнопок на панели шкафа.

Электродвигатель ротационного насоса бака–смесителя отключается как с помощью кнопок управления, так и при достижении верхнего уровня эмульсии в баке–сборнике. С этой целью на нем установлен двухпозиционный сигнализатор уровня, контакт верхнего уровня которого включен в цепь управления магнитного пускателя электродвигателя ротационного насоса бака–смесителя. При падении уровня в баке–сборнике ниже заданного включается звонок. Дозировочные насосы функционируют только при работе соответствующих шнеков пресса. Температура воды и эмульсии в системе контролируется с помощью логометра ЛР64–02 с пределом измерения 0 –100°С.

Бак–смеситель заполняют необходимым количеством обогатителя для приготовления 500 л эмульсии, затем добавляют воду до отметки 200 л и включают мешалку. По истечении 5 мин мешалку выключают, в бак доливают воду до отметки 500 л. Затем эмульсия перемешивается 12 мин до готовности, перекачивается в бак–сборник и цикл загрузки бака–смесителя повторяется. Из бака–сборника через коллектор эмульсия подается ротационным насосом к дозировочным насосам, а затем в тестосмесители прессов.

1.5.2. Установка конструкции ЦНИЛМАП

Установка состоит из кремосбивальной машины ШМА с баком–смесителем 1 (рис. 1.40), бака–сборника 5, центробежного вихревого насоса 1В–0,9Г, мерных бачков 8 и системы материалопроводов. Бак–сборник вместимостью 0,2 м3 изготовлен из нержавеющей стали. Конструкция кремосбивальной машины ШМА несколько изменена: увеличен объем бака–смесителя до 80 л, удлинен вал мешалки, венчик заменен рамкой. Мерные бачки установлены над прессами, на высоте не менее 2 м от тестосмесителя 7, что обеспечивает постоянный напор в системе и точность дозировки. Вихревой насос имеет электродвигатель мощностью 1,7 кВт, с частотой вращения 1490 об/мин, перекачивает эмульсию по материалопроводу 6 в мерные бачки.

Процесс приготовления и подачи эмульсии в месильные корыта прессов ведется в таком порядке. В баке 5 готовится раствор эмульсии, которая поступает по материалопроводу 4 в бак–смеситель машины ШМА, где в течение 3–4 мин перемешивается до готовности, затем насосом перекачивается по материалопроводу 6 в мерные бачки. Избыток эмульсии из мерных бачков по материалопроводу 9 возвращается в бак–сборник.

Рис. 1.40. Схема установки для подготовки и дозировки обогатителей конструкции ЦНИЛМАП:

1 – бак–смеситель; 2 – насос; 3 – вентиль; 4, 6, 9 – материалопроводы; 5 – бак–сборник; 7 – тесто смеситель; 8 – мерный бачок

При отсутствии машины ШМА эмульсию можно получить путем многократного перекачивания смеси в бак–сборник.

Мощность электродвигателя (в Вт) для перемешивания эмульсии в баки

(1.17)

![]()

где KN – критерий мощности; KN = 0,4 ÷ 0,8; р – плотность эмульсии, кг/м3 ; r = 1000 ÷ 1200 кг/м3; n – частота вращения мешалки, с–1; n = 0,834 ÷ 4,16 с–1; d – диаметр двухлопастной мешалки; dм = 0,125 ÷ 2,240 м.

1.6. МЕРОПРИЯТИЯ ПО ЗАЩИТЕ ОТ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА В МУЧНЫХ СКЛАДАХ

При эксплуатации мучных складов следует обращать внимание на тщательную очистку воздуха от мучной пыли, чтобы избежать образования взрывоопасной концентрации.

Мука – хороший диэлектрик, удельное сопротивление ее 1010 – 1012 Ом/см. Мучные продукты в виде аэрозолей хорошо генерируют заряды статического электричества при движении в потоке воздуха, при ударе о металлическую поверхность, раздроблении.

Для возникновения взрыва опасным является наличие минимального количества взвешенной пыли в воздухе – так называемый нижний взрывоопасный предел концентрации. Он может возникнуть при влажности муки 14,05%, зольности 1,49% и концентрации в пределах 20 –100 г на 1 м3 воздуха. Температура самовоспламенения мучной пыли 395°С. Особенная опасность возникновения взрыва – в пневмотранс–портных установках, так как в процессе движения по материалопроводам мука интенсивно электризуется.

Величина статических зарядов зависит от свойств материала, из которого выполнен материалопровод, и от состояния его поверхности. Если материалопровод изготовлен из металлических труб, возникающий статический заряд может быть снят путем тщательного их заземления на всем пути перемещения муки.

Особенно высокий потенциал электростатического заряда образуется на участках прорезиненного шланга и нейтральных вставок из полимерных материалов, способных вызвать появление искрового заряда в муке.

Для уменьшения опасного влияния высокого потенциала электростатического заряда при пневматической транспортировке муки на макаронных фабриках необходимы следующие мероприятия.

1. Все металлические части материалопровода бункерных и силосных емкостей должны быть тщательно заземлены на внутрицеховую или общезаводскую магистраль защитного заземления. Величина переходного (материалопровод – магистраль) заземления не должна превышать 20м.

2. Каждую систему оборудования и материалопроводов заземляют не менее чем в двух местах. Независимо от заземления всей цепи необходимо выделять и заземлять оборудование и устройства, являющиеся источниками интенсивного и быстрого возникновения опасных потенциалов статического электричества, К такому оборудованию относятся смесители, дозаторы, шнеки, цепные конвейеры, аэрожелоба, питатели системы аэрозольтранспорта, приемные щитки и приемники муки, фильтры, воздушные компрессоры и воздуходувки, емкости с аэрационными устройствами, просеиватели и т.п.

3. Одиночно установленные емкости и агрегаты – компрессоры, фильтры – должны иметь самостоятельное заземление или присоединяться к общей магистрали при помощи отдельного ответвления. Не допускается последовательное включение в заземляющую шину нескольких агрегатов.

4. Все нейтральные (смотровые) вставки материалопровода из полимерных материалов должны быть изготовлены из токопроводящего материала или шунтированы с внутренней и наружной поверхностей металлизированной сеткой.

5. Для предотвращения возникновения очагов высокого потенциала в муке и отвода электрических зарядов целесообразно устанавливать в горловине приемных бункеров бестарного хранения, а также в горловине приемных емкостей наклонные заземленные поверхности. Установка их должна производиться таким образом, чтобы мука из патрубка материалопровода при падении контактировала с этими заземленными поверхностями и за время перемещения полностью отдавала электрический заряд.

2. ОБОРУДОВАНИЕ ДЛЯ ЗАМЕСА ТЕСТА И ФОРМОВАНИЯ МАКАРОННЫХ ИЗДЕЛИЙ

Замес теста и его формование происходят в шнековых макаронных прессах непрерывного действия. Современная схема замеса теста и его формование представляют собой непрерывный цикл. Вначале мука и вода с различными обогатительными и вкусовыми добавками равномерно дозируются в заранее заданном соотношении в тестосмеситель пресса, затем интенсивно перемешиваются до получения однородной мелкокомковатой массы.

Из смесителя тесто поступает в шнековую камеру, где под действием вращающегося шнека постепенно уплотняется и перемещается в предматричную камеру, из которой пластицированное под большим давлением формуется через специальные матрицы. После формования изделия обдуваются воздухом и подаются на разделку.

В процессе замеса перед поступлением в шнековую камеру тесто вакуумируется, т.е. из него удаляется воздух. Это позволяет, во-первых, получить макаронное тесто более плотной структуры, повысить механическую прочность высушенных изделий; во–вторых, это один из способов торможения реакции окисления кислородом воздуха пигментных веществ группы каротиноидов, придающих изделиям приятный желто–кремовый цвет. Следует отметить, что в некоторых макаронных прессах более ранних конструкций тесто вакуумируется в шнековой камере, но такой способ малоэффективен.

Цель формования – придать макаронному тесту форму, характерную для данного вида изделий, которая сохранялась бы на последующих стадиях производства. Существующее оборудование обеспечивает два способа формования макаронных изделий – прессование и штампование; предпочтение отдается прессованию.

В зависимости от формы и размера формующих отверстий матрицы получают прессованием следующие типы изделий: трубчатые, нитеобразные, лентообразные и фигурные.

Штампованием изготовляются только фигурные изделия плоской (треугольники, квадратики) или пространственной (бантики, ушки, галстучки и т.п.) формы.

Процесс штампования заключается в высечке на штампмашине из плотно калиброванной тестовой ленты, отпрессованной через специальную матрицу, изделий необходимой формы.

Содержание данного раздела

2.1. ШНЕКОВЫЕ ПРЕССЫ

2.2. МАТРИЦЫ

2.3. МАШИНЫ ДЛЯ МОЙКИ МАТРИЦ

2.1. ШНЕКОВЫЕ ПРЕССЫ

Шнековые макаронные прессы непрерывного действия предназначены для приготовления теста и формования из него сырых макаронных изделий. Основными узлами современных прессов являются дозатор муки и воды, тестосмеситель, прессующий корпус с головкой и матрица. Каждый пресс оборудован системой вакуумирования.

Прессы различаются конструкцией дозатора, числом камер тестосмесителя и их расположением, количеством прессующих шнеков, конструкцией прессующих головок, формой матриц и местом вакуумирования (рис. 2.1, табл. 2.1).

В макаронной отрасли находятся в эксплуатации шнековые прессы различной модификации отечественной конструкции, из них пресс ЛПЛ–2М является самым распространенным. Это однокамерный пресс, одношнековый, с прессующей головкой для круглых матриц, с вакуумированием теста в шнековом канале. Основными недостатками пресса являются малая продолжительность замеса и отсутствие эффективного вакуумирования, что не позволяет получать на них макаронные ичделия из специальной муки.

Рис. 2.1. Классификация шнековых макаронных прессов 60

2.1. Техническая характеристика шнековых макаронных прессов

|

Показатель |

ЛПЛ–2М |

Б6–ЛПШ–500 |

Б6–ЛПШ–750 |

Б6–ЛПШ–1000 |

Б6–ЛПШ–1200 |

ВВР 140/4 |

«Демако» |

|

Производительность пресса, кг/ч |

375 |

500 |

750 |

1000 |

1200 |

1800 |

1200 |

|

Максимальная продолжительность замеса, ч |

0,16 |

0,32 |

0,32 |

0,32 |

0,3 |

0,16 |

– |

|

Максимальное рабочее давление, МПа |

7 |

9 |

12 |

12 |

12 |

20 |

– |

|

Расход воды, л/ч |

|

|

|

|

|

|

|

|

на замес теста |

90 |

130 |

200 |

260 |

312 |

472 |

318 |

|

на охлаждение прессующего корпуса |

110 |

150 |

225 |

300 |

360 |

540 |

360 |

|

Суммарная установленная мощность электрооборудования пресса, кВт |

22,4 |

30,7 |

47,6 |

57,6 |

63,88 |

144,9 |

47 |

|

Габаритные размеры, мм |

|

|

|

|

|

|

|

|

длина |

2920 |

4160 |

5120 |

5194 |

4450 |

9200 |

3823 |

|

ширина |

2710 |

2320 |

4300 |

4300 |

4150 |

5800 |

3874 |

|

высота |

2940 |

3030 |

4250 |

4250 |

5540 |

6500 |

3487 |

|

Масса, кг |

3260 |

5480 |

8727 |

9252 |

9400 |

16000 |

8000 |

Прессы серии Б6–ЛПШ производительностью 500, 750 и 1000 кг/ч готовых изделий имеют высокую производительность и лишены конструктивных недостатков предыдущих прессов. В прессах Б6–ЛПШ установлены трехкамерные тестосмесители и мощные двухскоростные прессующие тиски. Тесто вакуумируется в одной из закрытых камер тестосмесителя. В прессах можно устанавливать различные прессующие головки дли круглых или прямоугольных матриц, что позволяет включать эти прессы в состав автоматических и комплексномеханизированных линий.

В настоящее время разработаны макаронные прессы большей единичной мощности, производительностью 650 и 1200 кг/ч. Их конструкция основана на современной прогрессивной технологии замеса и формования. Предусмотрена система вакуумирования в процессе замеса теста. Снижен расход потребляемой энергии на единицу вырабатываемой продукции.

Кроме перечисленных прессов отечественной конструкции, на предприятиях находятся в эксплуатации шнековые макаронные прессы различных зарубежных фирм.

Макаронные прессы итальянской фирмы "Брайбанти":

– "Мабра–Л" имеет четырехкамерный тестосмеситель, два шнека с прессующими головками для прямоугольных матриц, вакуумирование в последней камере. Пресс установлен в линии для производства длинных изделий производительностью 415 кг/ч;

– "Кибра–Л" имеет трехкамерный тестосмеситель с вакуумированием в последней, два шнека с прессующими головками для прямоугольных матриц. Пресс установлен в линии для производства длинных изделий производительностью 1000 кг/ч;

– "Кобра–Л" имеет трехкамерный тестосмеситель с вакуумированием в последней, два шнека с прессующими головками для круглых матриц. Пресс установлен в линии для производства коротких изделий производительностью до 600 кг/ч;

– "Кобра–800 ч" имеет центробежный мукоувлажнитель и двухкамерный тестосмеситель с вакуумированием в последней, два шнека с прессующими головками для круглых матриц. Пресс установлен в линии для производства коротких изделий производительностью 1000 кг/ч.

Макаронный пресс французской фирмы "Бассано" BBR–140/4 установлен в автоматической линии для производства длинных изделий производительностью 1800 кг/ч. Пресс имеет центробежный увлажнитель муки, двухкамерный тестосмеситель и четыре шнека с прессующими головками для прямоугольных матриц.

Макаронный пресс фирмы "Демако" (США) установлен и комплексномеханизированной линии для производства коротких изделий производительностью 1200 кг/ч. Пресс имеет центробежный увлажнитель муки, двухкамерный тестосмеситель, один шнек с прессующей головкой для круглой матрицы.

2.1.1. Пресс ЛПЛ–2М

Конструкция. Шнековый макаронный пресс ЛПЛ–2М (рис. 2.2) состоит из следующих основных узлов: дозировочного устройства 3, тестосмесителя 4, узла привода 7, прессующего корпуса 2, прессующей головки 5, обдувочного устройства 6 и системы трубопроводов, механизма резки 8, установленных на станине 7 пресса. С прессом комплектуется вакуумная система.

Дозировочное устройство расположено над тестосмесителем и имеет шнековый дозатор муки, роторный дозатор воды, привод и специальный червячный редуктор. На рис. 2.3 приведена схема пресса ЛПЛ–2М.

Шнековый дозатор заключен в цилиндрический корпус 1 с загрузочным патрубком 4 и направляющим лотком 2 для поступления муки в тестосмеситель. Внутри корпуса установлен однозаходный шнек 3.

Роторный дозатор воды имеет бачок 10, внутри которого на полом валу вращается крыльчатка с карманами 11. Каждый карман при вращении крыльчатки зачерпывает определенное количество воды, которая при дальнейшем его повороте через продольные отверстия вала 12 сливается в отсек бачка 14. Отсюда через отвод вода по трубе 13 направляется в тестосмеситель пресса.

Вращение от электродвигателя 5 через клиноременную передачу передается на вал червяка редуктора, который имеет два выходных вала, один из которых полый сообщает непрерывное вращательное движение ротору дозатору воды. Второй вал установлен с храповым колесом 6. На червячном колесе в осях закреплены два двуплечих рычага 8, одно плечо рычага прижимается пружиной и входит в зацепление с храповым колесом, на конце второго плеча имеется ролик. Величина угла поворота шнека дозатора регулируется рукояткой 7, связанной с полукольцом 9. При движении роликов по внутренней образующей корпуса червячного редуктора плечи рычагов входят в зацепление с храповым колесом и поворачивают вал шнека. При накатывании роликов на полукольцо плечи рычагов выходят из зацепления с храповым колесом и шнек не вращается. Частота вращения шнека дозатора муки регулируется в пределах 0 ÷ 24,4 об/мин. Частота вращения вала доза тора воды 36 об/мин. Количество поступающей в тестосмеситель воды зависит от уровня ее в бачке. Регулятор уровня выполнен в виде полого цилиндра с отверстием в боковой части. При повороте цилиндра отверстие располагается на определенном уровне, который и является уровнем воды в бачке. Излишек воды через отверстие в цилиндре посту паст на слив.

Рис. 2.2. Пресс ЛПЛ–2М:

1 – привод; 2 – прессующий корпус; 3 – дозировочное устройство; 4 – тестосмеситель; 5 – прессующая головка; 6 – обдувочное устройство; 7 – станина; 8 – механизм резки

|

|

Рис. 2.3. Пресс ЛПЛ–2М: 1 – корпус дозатора; 2 – лоток; 3,28 – шнеки; 4 – патрубок; 5 – электродвигатель; 6 – храповое колесо; 7 – рукоятка; 8 – двуплечий рычаг; 9 – полукольцо; 10, 14 – бачки; 11 – карманы крыльчатки; 12, 17 – валы; 13 – труба; 15 – однокамерная емкость; 16 –лопатка; 18 – палец; 19 – крышка; 20 – заслонка; 21 – толкатель; 22 – нож; 23 – электродвигатель; 24 – муфта; 25 – звездочки; 26 – маховичок; 27 – прессующий корпус; 29 – шайба; 30 – перепускной канал; 31 – водяная рубашка; 32 – трехзаходное звено; 33 – канавки; 34 – фланец; 35 – манометр; 36 – прессующая головка; 37 – матрица; 38 – обдувочное устройство |

Тестосмеситель имеет однокамерную емкость 15 длиной 1500 мм из листовой нержавеющей стали. Внутри установлены вал 17 диаметром 60 мм с укрепленными на нем в определенной последовательности рабочими органами; нож 22 для очистки торцовой стенки камеры от налипающего теста; одиннадцать пальцев 18 и пять лопаток 16 для обеспечении необходимого уровня теста в камере, его переработки и перемещения внутри камеры; толкатель 21 для обеспечения поступления тсс га и прессующий корпус.

Лопатки на валу тестосмесителя устанавливают под определенным углом, который выбирается при пуске пресса. Оптимальный угол наклона плоскости первых двух лопаток (от загрузки) к оси вала 60°, следующих трех – 40°.

Количество теста, поступающего из месильной камеры в прессующий корпус, регулируется с помощью заслонки 20, движение которой осуществляется при помощи винта с маховичком 26.

Тестосмеситель закрывается решетчатой крышкой 19, сблокированной с кулачковой муфтой вала тестосмесителя. Открыть крышку можно только после выключения электродвигателя привода или разъединения муфты.

Вращение вала тестосмесителя осуществляется от электродвигателя 23 с частотой вращения 1450 об/мин, клиноременной передачи, трех ступенчатого цилиндрического редуктора. Вал тестосмесителя соединен с валом редуктора главного привода кулачковой муфтой 24 с блокировкой. Муфта состоит из зубчатых колес, полумуфты и рычага штангой и фиксатором (на схеме не показаны). Зубчатые колеса соединены двухрядной цепью с шагом 19,05 мм. Частота вращения вала 82 об/мин.

Прессующий корпус 27 представляет собой цилиндрическую трубу с двумя фланцами на концах. Одним фланцем корпус крепится к редуктору главного привода, вторым – к прессующей головке. Внутри корпуса установлен однозаходный прессующий шнек 28 длиной 1400 мм, диаметром 120 мм, с шагом витка 100 мм с трехзаходным звеном 32 на конце. В средней части шнек имеет разрыв винтовой лопасти, в котором встроена шайба 29, обеспечивающая движение теста по перепускному каналу 30, из которого через вакуумный клапан с помощью вакуумного насоса отсасывается воздух из проходящего теста.

На внутренней стороне прессующего корпуса по всей его длине аксиально расположены канавки 33, уменьшающие проворачивание теста при вращении шнека с частотой 41 об/мин.

В конце прессующего корпуса установлена сварная водяная рубашка 31, по которой циркулирует водопроводная вода. Прессующая головка 36 предназначена для установки одной круглой матрицы 57 и представляет собой литую конструкцию куполообразной формы (внутренний объем 6 дм3). На торцовой верхней части головки имеется отверстие, закрытое фланцем 34. Отверстие служит для выемки шнека из прессующего корпуса без снятия головки. На головке установлен манометр 35 для контроля давления прессования.

Обдувочное устройство 38 служит для предварительной подсушки макаронных изделий, выходящих из фильер матрицы. Устройство состоит из центробежного вентилятора с электродвигателем мощностью 0,8 кВт и частотой вращения 2830 об/мин, обдувочного кольца с отверстиями диаметром 8 мм для прохода воздуха по его внутренней части. Отверстия располагаются в 7 рядов по высоте. Расстояние между отверстиями по высоте 13,3 мм, по горизонтали – 40 мм. Обдувочное кольцо устанавливают под матрицей. В зависимости от скорости прессования продолжительность нахождения изделий в зоне обдувки при подвесном способе резки 5 – 6 с. За это время на поверхности изделий успевает образоваться подсушенная корочка, которая предотвращает склеивание макаронных изделий при их дальнейшей резке или транспортировке.

Обдувка воздухом макаронной пряди может осуществляться двумя способами: нагнетанием и всасыванием воздуха через отверстия в кольцевом сопле. Второй способ из–за лучших санитарно–гигиенических условий получил наибольшее распространение в отрасли.

Система трубопроводов предназначена для подвода и слива холодной и горячей воды, а также соединения прессующего корпуса с вакуумным насосом.

Станина пресса представляет собой сварной каркас на четырех опорах, к нему крепится площадка с перилами и лестницей для обслуживания пресса и рабочее оборудование пресса.

Вакуумная система пресса (рис. 2.4) предназначена для обеспечения остаточного давления (разрежения) воздуха в перепускном канале прессующего корпуса с целью удаления паровоздушной смеси из тестовой массы и получения ее плотной структуры. Состоит из двухсекционного водокольцевого вакуум–насоса ВВН–1,5, системы трубопроводов и вакуумного клапана, устанавливаемого на прессующем корпусе. Основными узлами вакуум–насоса являются цилиндрический корпус (статор) 2, водопылеотделитель (ресивер) 4, электродвигатель привода насоса 18 и бак–водосборник 19.

Рис. 2.4. Вакуумная система пресса

1, 6, 17, 20 – трубопроводы; 2 – корпус; 3 – клапан; 4 – водопылеотделитель; 5, 16 – вентили; 7 – палец; 8 – шнек; 9, 14 – штуцера; 10 – гайка; 11 – вакуумный клапан; 12 – рукоятка; 13 – окно; 15 – воронка; 18 – электродвигатель; 19 – бак–водосборник

Статор представляет собой чугунный цилиндрический корпус, на торцах которого размещены лобовины – всасывающая и нагнетательная. К нижней части всасывающей лобовины присоединена труба, опущенная в бак–водосборник и предназначенная для подачи воды к насосу. В верхней части лобовины расположены всасывающее отверстие и обратный клапан 3. К нагнетательной лобовине присоединен трубопровод 17 для выброса из насоса смеси воды и воздуха. В верхней части выхлопной трубы находится воронка 15 с краном для заливки корпуса насоса водой перед началом работы.

Вакуум–насос, электродвигатель и бак–водосборник устанавливают на фундаменте или металлической раме так, чтобы можно было подавать холодную воду в бак и сливать нагретую воду в канализационную трубу 1. Вакуумный клапан соединяется с вакуум–насосом посредством трубопровода 6.

Перед пуском вакуумной системы наливают водопроводную воду в бак–водосборник до такого уровня, чтобы сливная труба находилась немного ниже уровня воды в баке. Затем в корпус насоса через воронку заливают воду до уровня оси вала ротора и закрывают вентиль 16.

После заполнения тестом шнекового корпуса включают привод вакуум–насоса и закрывают вентиль 5. Через 4 – 5 с после включения его постоянно открывают. Вакуумный клапан устанавливают в прессующем корпусе над перепускным каналом. Внутри корпуса вакуумного клапана 11 расположен палец 7 диаметром 25 мм для очистки витков шнека 8 от налипающего теста. Регулировка зазора между пальцем и пером шнека осуществляется с помощью рукоятки 12, поджимной пружины и накидной гайки 10. Для визуального наблюдения за работой вакуумного клапана в его торцовой части имеется смотровое окно 13, закрытое стеклом. В боковой части корпуса установлен штуцер 14 для подключения вакуум–насоса, с противоположной стороны имеется второй штуцер 9 для подключения вакуумметра.

Габаритные размеры вакуум–насоса ВВН–1,5 1085X562X1055 мм, масса 295 кг.

Принцип работы. Мука самотеком непрерывно из бункера поступает в дозатор, из которого вращающимся шнеком подается в корыто тестосмесителя. Одновременно подогретая вода температурой 40 – 60°С из дозатора по трубе поступает в тестосмеситель туда, где подается мука. В зависимости от влажности муки расход воды составляет 80 – 90 л/ч. Расход воды на охлаждение прессующего корпуса 110 л/ч. При нормальной работе пресса тесто должно заполнять 2/3 объема корыта и иметь небольшой уклон по направлению к выходному отверстию.

Необходимый уровень заполнения корыта тестом достигается регулированием наклона плоскости концов лопаток к оси вала, которые отбрасывают определенную часть комочков теста в направлении от выходного отверстия к дозаторам. Отбрасывание теста в обратном направлении в оптимальных размерах необходимо для обеспечения нормальной циркуляции теста, что удлиняет время его нахождения в корыте до 10 мин и способствует набуханию клейковины и лучшей проработке теста лопатками и пальцами.

Замешенная в виде комочков и крупинок тестообразная масса из корыта смесителя через отверстие в нижней части направляется в прессующий корпус. При этом, регулируя заслонкой размер выходного отверстия, можно изменять количество теста, подаваемого в прессующий корпус, и тем самым изменять производительность пресса.

В прессующем корпусе тесто, продвигаясь, обтекает шайбу на шнеке и поступает в перепускной канал, где из него через вакуум–клапан удаляются воздух и пары воды. Остаточное давление воздуха в прессующем корпусе составляет 10 кПа. Из перепускного канала тесто проходит сквозь решетку в прессующий корпус, захватывается витками шнека, нагнетается в головку и затем продавливается через формующие отверстия матрицы.

Выходящие из матрицы отформованные макаронные изделия проходят обдувочное устройство, при этом они имеют температуру, равную температуре прессованного теста. Для современных шнековых макаронных прессов она составляет 45 – 50 °С. В прессовом отделении значительно меньшая температура окружающего воздуха, в результате для изделий, выходящих из матрицы, создается температурный перепад, величина которого зависит от разности температур прессования и окружающей среды. Чем больше эта разность, тем выше температурный перепад и, следовательно, более интенсивное испарение влаги с поверхности изделия. Этот процесс происходит до тех пор, пока температура изделия и окружающей среды не выровняется, после чего на поверхности изделия возникает защитная корочка, которая препятствует слипанию изделий в процессе их дальнейшей раскладки и сушки.

При изготовлении длинных макаронных изделий выходящие in матрицы пряди принимаются на специальный стол, раскладываются в кассеты, режутся и в кассетах транспортируются в сушильные камеры.

Короткорезаные изделия поступают насыпью к сушильным установкам.

2.1.2. Пресс Б6–ЛПШ–500

Конструкция. Основными узлами шнекового макаронного пресса Б6–ЛПШ–500 (рис. 2.5) являются дозировочное устройство 5, трехкамерный тестомеситель 4 с приводом 6, прессующий корпус 7 с приводом 3, прессующая головка 8 для круглой матрицы, механизм смены матриц 9, обдувочное устройство 10. Все перечисленные узлы закреплены на металлической станине 2, установленной на четырех опорах 1.

Пресс укомплектован механизмом резки 11, водокольцевым вакуум–насосом, вакуумметром, манометром для наблюдения за технологическим процессом, системой трубопроводов, электрооборудования с пультом управления и баками постоянного уровня для холодной и горячей воды, устанавливаемых на 1,5 – 2 м от уровня дозатора. При наличии постоянного напора в производственных линиях горячей и холодной поды баки постоянного уровня не ставят, и вода подается непосредственно в дозировочное устройство. Конструкция его несколько отличается от принятой в предыдущем прессе и обеспечивает более плавную регулировку подачи ингредиентов в тестосмеситель в заданном соотношении. Устройство (рис. 2.6) расположено над верхней камерой тестосмесителя и состоит из шнекового дозатора муки и роторного дозатора воды, совмещенных на одном полом валу. Шнековый дозатор муки имеет корпус 12, внутри которого размещен один конец полого вала 11 длиной 430 и диаметром 60 мм. По наружной поверхности полого вала установлен однозаходный шнек 13 диаметром 158, шагом 70 мм. Дозатор муки в его верхней части имеет приемный патрубок 14 для загрузки муки, на противоположном конце – отверстие 10 для выхода муки.

Роторный дозатор установлен с противоположной стороны полой трубы. На корпусе дозатора размещены два вентиля 17 для подачи холодной и горячей воды и крыльчатка 16 специального профиля, подающая при вращении воду в пазы полого вала. Регулирование количества поступающей воды в тестосмеситель осуществляется изменением ее уровня в емкости дозатора поворотом рукоятки 19, соединенной с валом, имеющим прорезь 18, и изменением частоты вращения полого вала храповым механизмом, конструкция которого аналогична в прессах ЛПЛ–2М. Дозатор приводится в действие с помощью цепной пере дачи 15 от вала верхнего корыта тестосмесителя; частота вращения шнека дозатора муки и роторного дозатора воды регулируется в пре делах 0 – 23 об/мин.

Рис. 2.5. Пресс Б6–ЛПШ–500:

1 – опора; 2 – станина; 3,6 – приводы; 4 – тестосмеситель; 5 – дозировочное устройство; 7 – прессующий корпус; 8 – прессующая головка; 9 – механизм смены матриц; 10 – обдувочное устройство; 11 – механизм резки.

Тестосмеситель пресса трехкамерный. Габаритные размеры камер первой 1400X206X293 мм, второй и третьей 1400X328X424 мм. Первая месильная камера 8 расположена над второй 44 и третьей 40 и закрыта сверху решетчатой крышкой 9 с блокировкой. В этой камере замешивается тесто с помощью месильных лопаток 7, установленных на месильном валу 6. Через окно 5 в боковой стенке камеры тесто направляется в вакуумный затвор 4, который обеспечивает необходимое остаточное давление воздуха при передаче теста во вторую и третью месильные камеры.

Вакуумный затвор имеет роторный питатель 3 с двумя карманами объемом по 750 см3. Привод ротора осуществляется от вала первого тестосмесителя через зубчатую передачу. Частота вращения вала ротора вакуумного затвора 22 об/мин.

Вторая и третья камеры тестосмесителя соединены между собой по потоку теста перегрузочным окном 36. Внутри камер так же, как и в первой, расположены месильные валы 39 с установленными на них в определенной последовательности лопатками и пальцами 38.

Крышки 37 обеих камер выполнены из прозрачного органического стекла, что дает возможность наблюдать за ходом процесса. Для уплотнения крышек вакуумных тестосмесителей установлены эксцентриковые зажимы 35, крышки также сблокированы с приводом. Тестосмесители изготовлены из листовой стали X18Н10Т толщиной 1 мм с полированной поверхностью, контактирующей с продуктом.

Рис. 2.6. Схема макаронного пресса Б6–ЛПШ–500:

1 – фильтр; 2 – вакуумметр; 3 – роторный питатель; 4 – вакуумный затвор; 5 – окно; 6, 39 – палы месильные; 7,38 – месильные лопатки; 8, 40, 44 – месильные камеры; 9 – крышка; 10 – отверстие в корпусе дозатора; 11 – полый вал; 12 – корпус дозатора; 13, 42 – шнеки; 14 – приемный патрубок; 15 – цепная передача; 16 – крыльчатка; 17 – вентиль; 18 – прорезь; 19 – рукоятка; 20 – муфта кулачковая; 21, 33 – электродвигатели; 22 – пробка; 23 – манометр; 24, 43 – фланцы; 25 – прессующая головка; 26 – предохранительная сетка; 27 – матрица; 28 – кольцо; 29 – траверса; 30 – направляющая; 31 – винт; 32 – червячный редуктор; 34 – охлаждающая рубашка; 35 – зажимы; 36, 41 – окна; 37 – крышка из органического стекла; 45, 48 – патрубки; 46 – корпус фильтра; 47 – фильтрующая поверхность.

Привод всех трех валов тестосмесителя осуществляется от электродвигателя 21 через клиноременную передачу, редуктор и систему цепных передач. Частота вращения вала мерной камеры тестосмесителя 75 об/мин, валов второй и третьей камер 60 об/мин. Отключение привода от месильных валов осуществляется с помощью кулачковой муфты 20.

Паровоздушная смесь, образующаяся при замесе теста но второй 44 и третьей 40 камерах, через специальный фильтр 1 откачивается водокольцевым вакуум–насосом ВВП–1,5. Фильтр установлен в торцовой стенке камеры 44 у входного окна и состоит из корпуса 46 цилиндрической формы и двух фильтрующих поверхностей 47, размещенных внутри корпуса. Одна поверхность выполнена из гофрированной металлической сетки, другая – из ткани. Первая поверхность осуществляет грубую очистку паровоздушной смеси от мелких крошек теста, вторая – от частиц муки. На корпусе фильтра, имеется патрубок 45 с фланцем для присоединения фильтра к корпусу корыта, другой патрубок для установки вакуумметра 2 и патрубок 48 для присоединения трубопровода к вакуумному насосу.

Прессующий корпус выполнен цельным из трубы Ст.20 длиной 1989 и диаметром 166 мм, на концах которой установлено два фланца 24 и 43 крепления прессующей головки и редуктора прессующего шнека. В зоне наибольшего давления, ближе к головке, прессующий корпус имеет охлаждающую рубашку 34, выполненную в виде цилиндра диаметром 230 мм. В противоположной части прессующего корпуса имеется окно 41 размером 210X100 мм для поступления теста из третьей камеры тестосмесителя. Внутри корпуса установлен однозаходный прессующий шнек 42.

Рис. 2.7. Кинематическая схема привода прессующего шнека пресса Б6–ЛПШ–500:

3–8 – зубчатые колеса; 1 – электродвигатель; 2 – клиноременная передача

Привод, шнека (рис. 2.7) осуществляется от электродвигателя 1 через клиноременную передачу 2 и трехступенчатый двухскоростной редуктор. Редуктор имеет двухступенчатый блок зубчатых колес 3, который передвигается вдоль шлицевого вала и входит в зацепление с зубчатыми колесами – 8 или 4. Отсюда вращающий момент передается блоку зубчатых колес 7, а затем с помощью одноступенчатой передачи 6 – прессующему шнеку. От зубчатого колеса 5 вращающий момент передается на ротор масляного насоса.

В корпусе редуктора установлены лопастной масляный насос Г12–23, магнитосетчатый фильтр и маслораспределитель, откуда масло по трубам подается в редуктор и самотеком возвращается в картер и из него насосом непрерывно нагнетается в систему.

Прессующая головка 25 (см. рис. 2.6) куполообразной формы для одной круглой матрицы диаметром 350 мм. Головка одним концом крепится к фланцу 24 прессующего корпуса, другой закрыт пробкой 22. К цилиндрической части головки присоединен манометр 23. Головка снабжена механизмом смены матриц, механизмом резки и обдувочным устройством.

Механизм смены матриц состоит из горизонтальной направляющей 30 для установки и приема матриц, электродвигателя 33, червячного редуктора 32 и двух тяговых винтов 31, соединенных с траверсой 29. Величина хода траверсы и центровки устанавливаемой матрицы регулируется двумя конечными выключателями. Включение механизма смены матриц сблокировано с положением режущих ножей относительно нижней плоскости матрицы – только при опущенных вниз па необходимое расстояние ножах можно включить электродвигатель механизма смены матриц. Скорость движения траверсы при выталкивании матрицы 0,0043 м/с.

Порядок смены матриц:

– устанавливают стальное кольцо 28 с резиновым уплотнением в корпус механизма;

– устанавливают матрицу 27 в обойму и сверху накладывают на нее предохранительную сетку 26;

– включением реверсивного электродвигателя 33 механизма отводят траверсу 29 от корпуса в крайнее правое положение;

– устанавливают обойму с матрицей на стол для подачи матриц и включают обратное вращение вала электродвигателя, при движении траверсы обойма с матрицей занимает рабочее положение.

Обдувочное устройство пресса аналогично таковому пресса ЛПЛ–2М. Регулировка количества подаваемого воздуха осуществляется с помощью шибера.

В прессах данной конструкции прессующая головка снабжена устройством для ее обогрева в момент пуска пресса. В корпусе головки установлен предохранитель, срабатывающий при достижении давления 15 МПа.

Система трубопроводов состоит из четырех линий: для воды холодной, горячей, ее слива и вакуум–привода.

Холодная вода подается к дозатору на замес теста и в рубашку прессующего корпуса для охлаждения, горячая вода – к дозатору на замес теста. В линию слива поступают излишки неиспользованной воды от дозатора, а также вода из рубашки прессующего корпуса.

Станина пресса представляет собой металлическую конструкцию из листового сортового проката, собранную из отдельных продольных и поперечных балок и установленную на четырех опорах из труб. Высота площадки обслуживания от пола (1800 мм) обеспечивает свободный доступ к прессу со всех сторон.

Пресс имеет отдельный шкаф электроаппаратуры, установленный па полу вблизи пресса. Управление прессом производится с пульта, расположенного на площадке обслуживания.

Принцип работы. К дозатору мучной системы подается мука, а из баков постоянного уровня – горячая и холодная вода. Контроль температуры воды, поступающей на замес, осуществляется на входе в тестосмеситель и регулируется двумя вентилями на дозаторе вручную, путем изменения соотношения холодной и горячей воды. Температура воды, поступающей в тестосмеситель, 55 – 65°С. Расход воды на замес теста 130 л/ч, на охлаждение прессующего устройства – 150 л/ч.

Тесто замешивается в трехкамерном смесителе. В первой камере происходит интенсивный предварительный замес теста в течение 6 – 8 мин и подача его через вакуумный затвор, во второй и третий тестосмесители, которые работают под вакуумом. Остаточное давление воздуха при вакуумировании 21 кПа. Общая продолжительность процесс: замеса не менее 20 мин, за это время обеспечивается необходимый промес теста до получения рыхлой, однородного цвета, без следов муки мелкокомковатой массы с размером комка в поперечнике от 2 до 10 мм. За счет вакуумирования теста в процессе его приготовление образуется более плотная структура макаронного теста с больше удельным весом и, следовательно, большей механической прочностью готовых изделий.

Из последней камеры тесто поступает в шнековую камеру, откуда шнеком подается в прессующую головку и затем формуется через матрицу. Следует отметить, что две скорости вращения прессующего шнека (17,5 и 23,5 об/мин) позволяют изменять его производительность в зависимости от ассортимента вырабатываемых изделий.

Давление формования на прессах данной конструкции почти в 2 раза выше, чем в прессах ЛПЛ–2М, и составляет 9 – 12 МПа. Такое давление применяется в шнековых макаронных прессах различных зарубежных фирм. Установлено, что высокая скорость прессования позволяет улучшить качество готовых изделий, в частности один из основных его показателей – прочность.

В прессах данной конструкции прессующая головка снабжена устройством для ее обогрева в начальный момент прессования или после остановки пресса.

2.1.3. Пресс Б6–ЛПШ–1000

Конструкция. Пресс состоит из следующих основных узлов: дозировочного устройства, трехкамерного тестосмесителя с двумя приводными узлами для первых двух камер и вакуумной камеры, двух прессующих корпусов с индивидуальными приводами, установки для вакуумирования. В зависимости от назначения, пресс может комплектоваться двумя прессующими головками для круглых матриц с механизмами их замены, обдувочным устройством и механизмом резки для каждой головки или тубусом для двух прямоугольных матриц с механизмом их замены и обдувочным устройством.

Конструкция дозирующего устройства 3, представленная на схеме макаронного пресса Б6–ЛПШ–1000 (рис. 2.8), аналогична соответствующему устройству в прессе Б6–ЛПШ–500. Привод его осуществляется также с помощью цепной передачи от вала первой камеры тестосмесителя. Тестосмеситель имеет три камеры. Первая верхняя камера 24 размером 2015х244х293 мм имеет вал 7 диаметром 50 мм, на котором через шаг 45 мм закреплено 44 штампованных лопатки и пальцев 2, сверху камера закрыта решетчатой крышкой 23. На концах вала установлены ножи 17 для очистки торцовых стенок внутри камеры от налипающего теста. В конце камеры, в ее нижней части, имеется окно 22 для поступления теста во вторую камеру.

Вторая двухвальная камера 19 имеет габаритные размеры 2015х824х525 мм, расположена под первой. Она имеет сварную конструкцию и изготовлена из нержавеющей листовой стали толщиной 2,5 мм. Одна из торцовых стенок камеры имеет сквозное отверстие 25. Диаметр каждого вала 18 камеры 60 мм, на которых через шаг 65 мм закреплено но 30 штампованных лопаток и пальцев. Камера имеет две решетчатые крышки, сблокированные с приводным устройством тестосмесителя.

Вторая и третья камеры соединены между собой специальным литым корпусом с двухкарманным роторным питателем 26 диаметром 160 мм и объемом одного кармана 1350 см3.

Третья камера 8 размером 1424X407X438 мм установлена перпендикулярно осям первых двух, герметизирована с помощью крышек 10 из прозрачного органического стекла. Месильный вал 9 камеры установлен в однорядных подшипниках. Корпуса подшипников закреплены с наружных сторон торцовых стенок камеры. Места опор валов уплотнены манжетами. Лопатки на валу камеры расположены симметрично и под определенным углом, что позволяет равномерно распределять поступающее из второй камеры тесто на два потока и направлять от центра к торцовым стенкам в прессующие корпуса.

Привод валов первой и второй камер осуществляется от электродвигателя 7 через клиноременную передачу 6 и систему зубчатых передач. Решетчатые крышки первой и второй камер сблокированы с рычагами включения муфт 4 и 5 привода тестосмесителя.

Привод ротора вакуумного затвора и вала третьей камеры осуществляется от электродвигателя 27 через клиноременную передачу и систему зубчатых передач.

Рис. 2.8.Пресс Б6–ЛПШ–1000:

1, 9, 18 – месильные валы; 2 – палец; 3 – дозирующее устройство; 4, 5 – муфты; 6 – клиноременная передача; 7, 27 – электродвигатели; 8, 19, 24 – месильные камеры; 10 – крышка; 11 – шнек; 12 – водяная рубашка; 13 – трехзаходное звено; 14 – канавки; 15 – пробка; 16 – матрица; 17 – нож; 20 – сферическая часть прессующей головки; 22, 25 – окна; 21 – прессующее устройство; 26 – роторный питатель.

Прессующие устройства 21 расположены перпендикулярно вакуумной камере, и каждый представляет собой цилиндрическую трубу с двумя фланцами на концах для крепления прессующей головки и редуктора прессующего шнека. В зоне наибольшего давления прессующий корпус имеет водяную рубашку 12 с патрубками для подачи и слива воды. По всей длине прессующего корпуса, на его внутренней поверхности, находятся 12 аксиально расположенных канавок 14 сечением 8,0х1,0 мм. Внутри корпуса размещен однозаходный шнек 11 длиной 1955 мм, диаметром 140, с шагом 90 мм с трехзаходным звеном 13 на конце. По длине шнека имеется два участка по 180 мм с разрывом витка. Шнек выполнен из Ст.45 и хромирован. Каждый прессующий шнек имеет индивидуальный привод мощностью 22 кВт, обеспечивающий две частоты вращения – 17,5 и 24,5 об/мин.

Прессующие головки пресса для круглых матриц имеют цилиндрическую часть с пробкой 15, закрываемой крышкой 21, и сферическую 20, в которой устанавливается круглая матрица 16 диаметром 350 мм.

Обдувочные устройства и механизмы резки соответствуют аналогичным устройствам на прессах Б6–ЛПШ–500. Корпуса этих устройств и механизмов имеют правое и левое исполнение.

Тубусная головка предназначена для прямоугольных матриц, ее устанавливают вместо головок с круглыми матрицами для выработки длинных изделий с последующей сушкой их на бастунах.

Принцип работы. В прессах Б6–ЛПШ–1000, как и в других прессах типа Б6–ЛПШ, температуру водопроводной воды для замеса теста регулируют вручную с помощью двух вентилей на дозаторе. Ее расход на замес теста составляет для пресса Б6–ЛПШ–1000 260 л/ч, на охлаждение прессующего корпуса – 300 л/ч.

Тесто готовится в трехкамерном тестосмесителе в течение 18–20 мин. Мука и вода в необходимом соотношении поступают в первую камеру, в которой с помощью вращающегося вала с лопатками предварительно смешиваются ингредиенты. Через окно, расположенное в конце первой камеры, тесто поступает в нижний двухвальный тестосмеситель, где навстречу друг другу вращаются два вала с лопатками. Лопатки установлены в определенном порядке, обеспечивающем перемешивание теста до необходимой консистенции и перемещение его к выгрузочному окну.

Каждая камера имеет решетчатую крышку, механически сблокированную с рычагом включения муфты сцепления привода вала тестосмесителя. Схема блокировки устроена так, что не позволяем открыть крышку, не включив муфту, и при открытой крышке невозможно включить муфту,

Выход теста из второй камеры в третий вакуумный смеситель осуществляется через вакуумный затвор. Двухкарманный ротор затвора с частотой вращения 240 об/мин поочередно передает тесто в среднюю часть вакуумного смесителя. Лопатки па валу вакуумного смесителя расположены симметрично относительно загрузочного окна, что обеспечивает при вращении вала с частотой 62 об/мин распределение теста на два потока и равномерную подачу его к загрузочным окнам прессующих корпусов.

2.1.4. Пресс Б6–ЛПШ–1200

Конструкция. Пресс состоит из следующих основных узлов: дозировочного устройства, центробежного мукоувлажнителя, двухкамерного тестосмесителя, двух прессующих корпусов и тубуса. Все сборочные единицы пресса установлены на площадке для обслуживания на высоте 3390 мм от пола.

Пресс укомплектован набором прямоугольных матриц, водокольцевым вакуум–насосом со специальным фильтром, системой трубопроводов и электроарматурой с пультом управления. Контроль за ходом технологического процесса осуществляется при помощи амперметров, вакуумметров и манометров.

Дозировочное устройство (рис. 2.9) выполнено в виде двух индивидуальных питателей роторного типа, каждый из которых снабжен приводом, состоящим из электродвигателя и червячного редуктора. Корпус дозатора 2 муки имеет дна отверстия с соединительными патрубками 4 и 1 в верхней и нижней частях для поступления и для выхода муки. Внутри корпуса расположен четырехкарманный ротор 3 специального профиля.

Дозатор воды размещен параллельно дозатору муки и представляет собой корпус 5 прямоугольной формы, на котором установлена цилиндрическая труба 7 из прозрачного материала. В верхней и нижней частях ее укреплены датчики 6, ограничивающие верхний и нижний уровни поступающей воды. С помощью четырехкарманного роторного питателя 10 вода направляется по материалопроводу в центробежный мукоувлажнитель 11. Регулирование количества поступающей воды на замес теста осуществляется с помощью вентиля 8, установленного на материалопроводе.

Рис. 2.9. Пресс Б6–ЛПШ–1200:

1, 4, 12, 22, 38 – патрубки; 2 – корпус дозатора муки; 3, 10 – ротор; 5 – корпус дозатора воды; 6 – датчики уровней; 7, 16, 37 – трубы; 8 – вентиль; 9, 26 –тиски; 11 – мукоувлажнитель; 13, 21 – крышки; 14 – фильтр; 15, 30 – манометры; 17, 19, 23 – тестомесильные валы; 18 – лопатка; 20 – камера тестосмесителя; 24 – отверстие в прессующем корпусе; 25, 27 – секции прессующего корпуса; 28 – водяная рубашка; 29 – трехзаходная насадка; 31 – канавка; 32 – рейка; 33 – винт; 34, 43 – матрицы; 35 – коллектор; 36 – масляная ванна; 39 – матрицедержатель; 40 – предохранитель; 41 – тубус: 42 – зубчатое колесо.

Конструкция дозировочного устройства обеспечивает необходимую герметизацию в системе при поступлении компонентов в тестосмеситель пресса, что позволяет замешивать тесто при остаточном давлении воздуха не менее 20 кПа.

Центробежный мукоувлажнитель 11 установлен над камерой верхнего тестосмесителя 20. Он представляет собой цилиндрическую трубу длиной 750 мм, имеющую на противоположных концах дна соединительных патрубка 1 и 12. Внутри трубы расположен однозаходный шнек 9, один конец которого с помощью специальной соединительной муфты соединен с валом электродвигателя, обеспечивающего вращение шнека с частотой 1435 об/мин. Такая частота вращения шнека позволяет смешивать компоненты за короткий промежуток времени.

Тестосмеситель пресса двухкамерный. Верхняя камера 20 длиной 1700 и шириной 800 мм изготовлена из листовой нержавеющей стали. Внутри камеры установлено параллельно два вала 17 и 19 с укрепленными на нем месильными лопатками 18. Вращение валов с частотой 42 об/мин осуществляется от индивидуального привода, включающего электродвигатель с клиноременной передачей и системой зубчатых цилиндрических колес. В приводном устройстве предусмотрена блокировка для отключения месильных валов в процессе их работы. Сверху тестосмеситель закрыт трехсекционной поворотной крышкой 13 из органического стекла, которая обеспечивает необходимую герметизацию внутри камеры и одновременно позволяет проводить визуальный контроль за процессом замеса теста. В одной из торцовых стенок камеры имеется сквозное отверстие, соединенное патрубком 22 с отверстием во второй нижней камере тестосмесителя. Эта камера расположена перпендикулярно первой и также закрыта двухсекционной поворотной крышкой 27 из органического стекла. К торцовой стенке второй камеры крепится труба 16, соединенная с фильтром 14, через который вакуум–насосом откачивается паровоздушная смесь, образующаяся в процессе замеса теста. На корпусе фильтра установлены манометры 15 для визуальною контроля за вакуумированием теста. Внутри камеры установлен вал 23 с лопатками, которые закреплены симметрично и под определенным углом, что позволяет равномерно распределять поступающее тесто на два противоположно направленных потока от центра к отверстиям в прессующих корпусах.

Вращение месильного вала второй камеры с частотой 62 об/мин осуществляется от электродвигателя с клиноременной передачей и одноступенчатого цилиндрического редуктора,

Два прессующих корпуса установлены под второй камерой с противоположных сторон и перпендикулярно оси месильного вала. В местах соединения камеры и прессующих корпусов имеются сквозные отверстия 24 для поступления тестовых потоков. Прессующий корпус представляет собой цилиндрическую трубу, составленную последовательно из двух секций 25 и 27 длиной 810 и 1170 мм. Секции имеют по два фланца па концах: два для крепления секций между собой и два крайних для крепления корпуса редуктора прессующего устройства и тубуса. Вторая секция прессующего корпуса снабжена водяной рубашкой 28, представляющей собой цилиндр диаметром 220 мм с двумя патрубками для подачи и слива воды, охлаждающей наружную поверхность прессующего корпуса в зоне наибольшего давления. По всей длине прессующего корпуса на его внутренней поверхности находятся аксиально расположенные канавки 31, предотвращающие проворачивание теста относительно внутренних стенок корпуса при вращении шнека. Внутри корпуса установлен однозаходный шнек 26 длиной 1955, диаметром 140 мм, с шагом винта 90 мм. На конце шпека закреплена трехзаходная насадка 29, обеспечивающая равномерность поступления тестового потока по сечению канала.

Вращение каждого шнека с частотой 21,5 и 31,5 об/мин (в зависимости от вырабатываемого ассортимента) осуществляется от двух индивидуальных приводов, включающих электродвигатель с клиноременной передачей и двухступенчатый цилиндрический редуктор.

Тубус 41 представляет собой сварную конструкцию, состоящую из трубы 37 диаметром 130 мм, двух соединительных патрубков 38 диаметром 148 мм, коллектора 35 и матрицедержателя 39. Коллектор состоит из 20 бронзовых втулок с внутренним диаметром 22 мм, предназначенных для равномерного распределения тестового потока по длине матриц. В корпус тубуса встроена масляная ванна 36 с электронагревателями мощностью 3,2 кВт для кратковременного подогрева теста в период пуска. В корпусе тубуса установлен механический предохранитель 40, срабатывающий при давлении теста 16 МПа. Визуальный контроль давления формования осуществляется с помощью манометров 30, встроенных в соединительные патрубки.

Матрицецержатель предназначен для установки встык двух прямоугольных матриц длиной по 955 мм и оборудован механизмом для смены их. Привод механизма осуществляется от электродвигателя и двух червячных редукторов, закрепленных с двух сторон относительно тубуса.

Замена матриц производится путем выталкивании. Для этого новую матрицу 34 одним концом устанавливают на опорные плоскости матрицедержателя 39 в торец матрицы, которую необходимо заменить, другой конец матрицы упирается в рейку 32. После этого включают электродвигатель, и два зубчатых колеса 42 при вращении сообщают поступательное движение двум винтам 33, которые передвигают закрепленную с ними рейку. При этом устанавливаемая матрица двигает обе матрицы, находящиеся в матрицедержателе, выталкивает из камеры первую 43 и устанавливается на место второй. Замена второй матрицы производится аналогично.

Принцип работы. Аналогичен принципу работы других прессов тина Б6–ЛПШ. Особенностью пресса Б6–ЛПШ–1200 является механическая обработка теста с удалением воздушных включений (вакуумирование) в процессе замеса. Это позволяет получать макаронное тесто более плотной структуры и высушенные изделия в связи с этим повышенной прочности. Расход воды на замес теста составляет 312 л/ч, па охлаждение прессующего корпуса – 360 л/ч.

2.1.5. Пресс ВВП 140/4

Конструкция. Состоит из следующих основных узлов: дозирующей системы 1, центробежного мукоувлажнителя 2, двухкамерного тестосмесителя 3 и 4, четырех шпеков 5 с индивидуальными опорными блоками 6 и с приводным механизмом 7, одного общего тубуса 10, устройства для обдувки макаронных прядей (рис. 2.10). Все перечисленные узлы закреплены на станине 8 пресса, имеющей площадку для обслуживания.

Дозирующая система представляет собой две отдельные емкости цилиндрической формы, установленные на центробежном мукоувлажнителе. Внутри каждой вращается ротор с четырьмя карманами. Частота вращения роторов регулируется с помощью храпового механизма oт одного вариатора, что позволяет изменять пропорцию воды и муки и сохранять это отношение при равномерном поступлении муки. Максимальная производительность дозатора воды 600 л/ч.

Для исключения прилипания муки дозатор изготовлен из нержавеющей стали, внутренняя поверхность полированная, армированная тефлоном. Водяная турбина также из нержавеющей стали и армирована тефлоном для предотвращения образования на ее поверхности слоя осадка воды (солей кальция и др.).

Между дозатором и первым тестосмесителем установлен вакуумный центробежный мукоувлажнитель, в котором за короткое время достигается равномерное увлажнение муки. Центробежный мукоувлажнитель, состоит из стальной трубы длиной 600 мм со стенками толщиной 8,5 мм с внутренним диаметром 233 мм. Внутри трубы расположен вал диаметром 100 мм, на котором под углом 45° к оси вала через шаг 40 мм установлено 26 штампованных, лопаток. Для очистки торцовых стенок мукоувлажнителя от налипшего теста на концах вала имеются ножи.

Рис. 2.10. Пресс BBR 140/4:

1 – дотирующие системы; 2 – мукоувлажнитель; 3, 4 – двухкамерный тестосмеситель; 5 – шнек; 6 – опорный блок; 7 – приводной механизм; 5 – станина; 9 – устройство для обдувки; 10 – тубус

Вал изготовлен из нержавеющей стали, лопатки – из твердой хромистой стали. Вращение вала с частотой 940 об/мин осуществляется от электродвигателя мощностью 7,3 кВт.

Из центробежного мукоувлажнителя тесто поступает в первую камеру тестосмесителя вместимостью 1,05 м3, которая работает под вакуумом и предназначена для однородного перемешивания муки и воды и предотвращения образования слитков теста. Камера изготовлена из листовой нержавеющей стали толщиной 4 мм, внутри установлен вал диаметром 100 мм, на котором закреплены штампованные месильные лопатки из нержавеющей стали, армированные тефлоном. Вращение вала с частотой 50 об/мин осуществляется через редуктор от электродвигателя мощностью 7,3 кВт. В верхней части камера закрыта двумя крышками из плексигласа толщиной 40 мм, которые снабжены резиновыми прокладками для поддержания необходимого вакуума. В торцовых частях камеры, в местах нахождения вала, установлены пластмассовые кольца, обеспечивающие необходимую герметизацию емкости.

Из первой камеры тестосмесителя через окно размером 150х150 мм, расположенное в конце емкости, сбоку, тесто самотеком переходит во вторую камеру вместимостью 0,7 м3 , в которой проводятся окончательный замес, пластикация и распределение теста по шнековым каналам. Ко второй камере присоединен вакуум–насос, создающий в системе остаточное давление не менее 20 кПа.

Узел формования теста включает четыре цилиндрических шнековых канала, имеющих наклон 30°, что обеспечивает свободное движение пневматического перекладчика, расположенного под прессом. Каждый шнековый канал по всей длине имеет внешнюю рубашку, и которой постоянно циркулирует водопроводная вода. Задняя часть шнекового канала соединена с опорным блоком (погружен в ванну с жидкой смазкой), что позволяет выдерживать постоянную осевую нагрузку шнека в процессе его работы.

Шнеки, каждый диаметром 140 мм, длиной 1500 мм и с шагом витка 80 мм, изготовлены из хромированной стали и армированы тефлоном. На конце шнеков установлены трехзаходные насадки. Вращение шнека осуществляется от электродвигателя мощностью 28 кВт, с частотой вращения 2200 об/мин через редуктор и вариатор скорости. Частота вращения шнека регулируется в пределах 12 – 40 об/мин.

Принцип работы. Из четырех шнековых каналов тесто поступает в тубус 1 (рис. 2.11). Конструкции его обеспечивает распределение теста на две матрицы 2 длиной по 1620 мм и сечением 100х100 мм, установленные встык. Регулировка давления теста, поступающего в камеру тубуса по всей его длине, осуществляется винтами, установленными в распределительных каналах 3 перед матрицей, что позволяет несколько выравнять скорость прессования по сечению. Давление теста при прессовании составляет 20 МПа, в момент пуска пресса – до 25 МПа. Если давление в тубусе превышает максимальное значение, с помощью электромагнитного манометра электродвигатели прессующих шнеков астматически останавливаются.

Рис. 2.11. Тубус пресса BBR–140/4:

1 – тубус; 2 – матрица; 3 – распределительный канал; 4 – домкрат

Установку и замену матриц осуществляют с помощью гидравлического домкрата 4, который перемещает матрицы по двум направляющим тубуса.

Выпрессованная из двух матриц макаронная прядь шириной около 3000 мм обдувается воздухом от двух вентиляторов, которые нагнетают воздух в две трубы с отверстиями, расположенными по обе стороны матрицы. Обдувка макаронных изделий предотвращает слипание, растяжение и сплющивание в процессе их дальнейшей разделки. Влажность полуфабриката после прессования 31 %.

2.1.6. Пресс "Демако"

Пресс фирмы "Демако" (США) предназначен для производства короткорезанных макаронных изделий (рис. 2.12). Основными узлами пресса являются дозировочное устройство 10, тестосмеситель 5, прессующее устройство 6, механизм резки 15, вакуумная установка. Все сборочные единицы установлены на общей станине 2.

Дозировочное устройство представляет собой специальный ленточный конвейер 12, заключенный в металлическом корпусе. В верхнюю часть корпуса из производственного бункера 11 подается мука, которая с помощью конвейера направляется в загрузочную воронку 9 роторного питателя 8, затем в центробежный мукоувлажнитель 7. Туда же подастся и вода. Корпус увлажнителя имеет цилиндрическую форму с входным и выходным отверстиями, одно предусмотрено для загрузки муки, второе с помощью специального патрубка соединяется с однокамерным тестосмесителем. Внутри корпуса размещен вал с лопатками, обеспечивающий интенсивное смешивание компонентов за короткий промежуток времени. Частота вращения вала 1200 об/мин.

Вода для замеса теста подается по трубопроводу и специальной арматуре из бака постоянного уровня, размещенного над прессом. На трубопроводе от бака до тестосмесителя установлены последовательно фильтр для очистки воды, редукционный клапан, манометр, шаровой клапан, датчик расхода воды с показывающим индикатором и соленоидный клапан. Вся система контролирует расход воды, ее температуру (32 – 38°С) и постоянное давление.

Тестосмесительная камера (2100х700х500 мм) работает под разрежением. Процесс замеса в ней осуществляется двумя параллельно расположенными валами с месильными органами, вращающимися навстречу друг другу. Крышка тестосмесителя имеет три створки 20 из плексигласа.

Прессующее устройство состоит из цилиндрического корпуса, внутри которого вставлена хромированная гильза. Диаметр прессующего шнека 152,4 мм. При работе пресса зазор между шнеком и гильзой не должен превышать 2,0 мм. В случае его превышения заменяют только хромированную гильзу. Цилиндрический корпус имеет водяную рубашку 13, по которой циркулирует охлаждающая вода. Ее температура на выходе не превышает 32°С. На концах корпуса имеются дна фланца: один – для подсоединения к корпусу 4, в котором расположен узел упорного подшипника, работающий н "масляной ванне"; второй – для прессующей головки, в которой устанавливают одну круглую матрицу. Матрица 19 устанавливается на съемной плите 17, соединенной с верхней частью головки двумя винтами 16. Центр матрицы опирается па штангу 18, соединенную с винтами через опорную плиту матрицы. Под матрицей на центральном стержне монтируют вращающийся нож. Частота его вращения регулируется вариатором скорости. Установка матрицы на опорную плиту осуществляется с помощью подъемника, укрепленного на поворотном кронштейне 14.

Рис, 2.12. Пресс "Демако":

1 – электродвигатель; 2 – станина; 3 – редуктор; 4 – корпус; 5 – тестосмеситель; 6 – прессующее устройство; 7 – мукоувлажнитель; 8 – питатель; 9 – воронка; 10 – дозировочное устройство; 11 – бункер; 12 – конвейер; 13 – водяная рубашка; 14 – кронштейн; 15 – механизм резки; 16 – винт; 17 – плита; 18 – штанга; 19 – матрица; 20 – створки

Привод прессующего шнека осуществляется с помощью электродвигателя 1 мощностью 30 кВт, клиноременной передачи и редуктора 3.

Одной из отличительных особенностей пресса является металлический фильтр, используемый для предотвращения попадания посторонних предметов на матрицу. Он устанавливается между фланцами цилиндрического корпуса и прессующей головки. Все узлы пресса, соприкасающиеся с продуктом, изготовлены из нержавеющей стали.

2.1.7. Техническое обслуживание прессов

Техническое обслуживание шнековых макаронных прессов включает следующий перечень эксплуатационных мероприятий: подготовка пресса к работе, пуск и выход на рабочий режим, правила эксплуатации и безопасный режим работы.

Мероприятия по подготовке пресса к работе:

– проверить наличие смазки во всех трущихся частях;

– редукторы главного привода, дозатора и тестосмесителей залить до необходимого уровня маслом марки индустриальное 30;

– провести шприцевание штуцеров, смазать посадочные поверхности предохранителей и остальных узлов пресса маслом марки солидол УС–2 (Л);

– проверить состояние механизмов управления маслопроводов и смазочных устройств, ограждений и контрольно–измерительных приборов;

– проверить действие и надежность механизмов блокировки крыше тестосмесителей;

– прекратить подачу воды на охлаждение прессующих устройств;

– установить на место прессующие шнеки, предварительно смазав их растительным маслом.

Пуск пресса и выход на рабочий режим:

– закрыть задвижку выходного отверстия тестосмесителя;

– включить подачу теплой воды в рубашки шнековых камер;

– включить привод корыт и дозатора и настроить подачу муки и воды по заданной технологии, установить необходимую температуру воды

– наполнить тестом камеры до уровня валов, включить привод прессующих шнеков;

– включить привод вакуум–насоса и открыть задвижку;

– проверить влажность теста, выходящего из прессовых головок или коллектора тубуса, и при необходимости провести дополнительную регулировку дозатора. Запрещается работать при влажности теста ниже 29 %;

– установить в прессующие головки матрицы (тубус), смазав их растительным маслом;

– включить приводы обдувочных устройств и режущих механизмов;

– после 20–30 мин работы пресса в рубашку прессующего корпус подать водопроводную воду.

Нормальный рабочий режим пресса обеспечивается при давлении формования 5,5–7 МПа для прессов ЛПЛ–2М, для прессов Б6–ЛПШ – 9–12 МПа при остаточном давлении в вакуумных устройствах 20 кПа и температуре охлаждающей воды на выходе из рубашек 25–35°С.

Правила эксплуатации шнековых макаронных прессов:

– следить за нормальным режимом работы пресса и при отклонении параметров от установленных норм определить причину и немедленно устранить ее;

– особое внимание следует уделять давлению формования: если оно достигнет верхнего допустимого предела, необходимо остановить пресс и выяснить причину (чаще всего это наблюдается при работе с тестом низкой влажности или холодным тестом, а также при засорении каналов матриц);

– при понижении остаточного давления в вакуумной камере (вакуумном корыте) до 30 кПа сменить фильтр;

– во время эксплуатации пресса ведут постоянное наблюдение за работой дозатора, температурой воды, поступающей на замес, постоянным уровнем теста в камерах тестосмесителя, за влажностью и структурой теста. Если тесто плохо перемешивается, имеет крупнокомковатую структуру, необходимо при остановленном прессе изменить угол поворота лопаток;

– кратковременные остановки пресса не должны превышать 30 мин.

При длительных остановках пресса (на время свыше 30 мин и до 1 сут.) необходимо:

– установить в нулевое положение ручку храпового вариатора дозатора муки и воды;

– выработать и тщательно удалить остатки теста из камер и переходных отверстий, смазать внутренние поверхности камер растительным маслом (очистку и смазку проводить только после отключения питания пресса!);

– снять матрицы, сетки, решетки и уплотнения, очистить их снаружи от теста и направить на мойку;

– выбрать тесто из внутренней полости прессовых головок или коллекторов тубусов, а видимую оставшуюся поверхность теста смазать растительным маслом.

При остановках пресса на время свыше суток необходимо дополнительно снять фланцы с прессовых головок или тубусов, извлечь прессующие шнеки, тщательно очистить от теста все поверхности, соприкасающиеся с ним, и смазать растительным маслом.

Основные правила безопасной работы шнековых прессов заключаются в следующем:

– ежедневно проверять исправность механизмов блокировки открывания крышек камер;

– не производить при работе пресса, какой бы то ни было ремонт, смазку или очистку движущихся механизмов, не снимать ограждения и детали, не касаться движущихся частей;

– пресс должен быть надежно заземлен, все пусковые электроприборы и проводка должны находиться в исправном состоянии;

– производить осмотр и ремонт электродвигателей, пусковой аппаратуры и электропроводки только при выключенном питании;

– все защитные ограждения и кожухи пресса всегда должны быть на своих местах и в исправном состоянии;

– площадка для обслуживания с перилами и лестница должны быть исправны и содержаться в чистоте.

В процессе эксплуатации пресса необходимо проводить текущий ремонт не реже одного раза в 6 мес., капитальный ремонт один раз в 3 года и постоянно, согласно установленному графику, проводить межремонтный осмотр пресса.

2.2. МАТРИЦЫ

Матрица является основным рабочим органом пресса. Она представляет собой металлический диск (круглая матрица) или прямоугольную пластину (тубусная матрица) со сквозными отверстиями, профиль которых определяет форму и внешний вид изделий (трубка, нить, лепта и т. д.). На рис. 2.13 приведена классификация макаронных матриц.

Рис.2.13.

Матрицы изготавливают из антикоррозийных прочных материалов таких, как латунь ЛС 59-1 (ГОСТ 15527–70), твердая фосфористая бронза БрАЖ9–4л и нержавеющая сталь 1Х18Н9Т (ГОСТ 5949–75). Пр) отсутствии нержавеющей стали ее заменяют менее дефицитной хромистой сталью марок 2X13 и 3X13 (ГОСТ 5949–75).

2.2.1. Виды матриц

Матрицы по форме бывают двух видов: круглые и прямоугольные.

Круглые матрицы. Устанавливают в шнековых прессах для производства коротких изделий, так как ее форма обеспечивает наиболее эффективную резку таких изделий, исключением является макаронный пресс ЛПЛ–2М, где круглая матрица имеет более широкое назначение.

Размеры матрицы зависят от производительности пресса. В прессах ЛПЛ–2М используют матрицы диаметром 298 мм, в прессах Б6–ЛПШ диаметром 350 мм, в прессах зарубежных фирм – диаметром 400 и 450 мм.

Высота матриц должна отвечать условиям прочности, так как в шнековых прессах матрицы постоянно испытывают высокое давление по всей площади – 700–900 Н на 1 см2. Это давление особенно возрастает в момент пуска пресса – до 1400 Н на 1 см2.

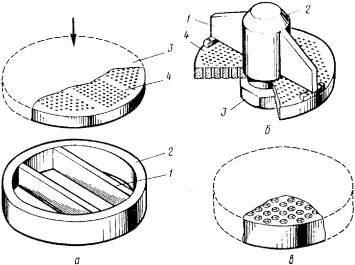

Матрицы диаметром 298 мм изготавливают трех типоразмеров по высоте: 22, 28 и 60 мм. Первые две эксплуатируются со специальными опорными устройствами – колосниками. В промышленности применяют колосники двух типов – подкладные и накладные. В матрицах с подкладными колосниками (рис. 2.14,а) имеются две поперечные полосы 4, которыми матрицы устанавливаются на ребра 1 колосников. Диаметр обечайки 2 таких колосников равен диаметру круглой матрицы 3. Матрицы с подкладными колосниками имеют ограниченное применение, так как позволяют формовать изделия, которые режутся только в подвесном состоянии.

В матрицах с накладными колосниками (рис. 2.14,б) в центральной части имеется отверстие, в которое вставляется болт 2, имеющий два поперечных ребра 1. Матрица и ребра стягиваются гайкой 3.

Матрицы высотой 60 мм (рис. 2.14,б) имеют необходимую прочность и эксплуатируются без колосников. Такой тип матриц наиболее широко распространен.

Рис. 2.14. Круглые матрицы и колосники:

а – круглая матрица и подкладной колосник: 1 – ребра колосников; 2 – обечайка; 3 – матрица; 4 – поперечные полосы; б – накладной колосник: 1 – ребра; 2 – болт; 3 – гайка; 4 – матрица; в – матрица без колосника

Прямоугольные матрицы. Устанавливают в тубусах шнековых прессов для формования длинных изделий с последующим распределением их на бастуны или роликовый конвейер. Прямоугольные матрицы изготавливают однополосными (рис. 2.15,а) и двухполосными (рис. 2.15,б). Однополосные матрицы устанавливают в прессах автоматизированной линии фирмы "Бассано", в которых отформованные изделия образуют одну прядь, размещающуюся на роликовом конвейере. Двухполосные матрицы применяют в прессах автоматизированных линий, где две пряди отформованных изделий распределяются одновременно на два бастуна. Каждая полоса матрицы имеет по несколько рядов формующих отверстий. Число рядов зависит от размера поперечного сечения изделий: в матрицах для макарон особых диаметром 5 мм и лапши широкой сечением 1X4 мм в каждой полосе формующие отверстия расположены в два ряда, для макарон соломка диаметром 3,5 мм – в три, для вермишели тонкой диаметром 1,8 мм – в семь рядов.

Рис. 2.15. Прямоугольные матрицы:

а – однополосная, б – двухполосная.

Прямоугольные матрицы для автоматизированных линий Б6–ЛМГ и Б6–ЛМВ имеют длину 955, ширину 100 мм. Толщина матриц может колебаться от 35 до 50 мм. Для линий фирмы "Бассано" прямоугольная матрица имеет размеры 1620х100х60 мм.

2.2.2. Формующие отверстия макаронных матриц

Подразделяются на два вида: без вкладышей для формования нитеобразных и лентообразных макаронных изделий и с вкладышами для формования трубчатых изделий и некоторых видов фигурных изделий.

Из матриц с формующими отверстиями без вкладыша наибольшее распространение получили матрицы с вставками для производства вермишели и лапши. Изготавливаются из латуни, имеют диаметр 298, толщину 60 мм. В диске матрицы высверлены колодцы, внутри которых устанавливаются вставки, имеющие форму дисков диаметром 18 или 20 мм и толщиной 5–10,5 мм. В каждой вставке просверлены отверстия различного профиля.

На рис. 2.16,а изображена дисковая вставка для формования вермишели обыкновенной диаметром 1,5 мм. В диске матрицы 102 такие вставки, в каждой по 19 формующих отверстий, армированных фторопластом. Всего в матрице 1938 отверстий.

Изображенная на рис. 2.16,б дисковая вставка имеет 55 отверстий диаметром 1,2 мм для формования вермишели более тонкого диаметра. Дисковая вставка имеет фторопластовую прокладку 3 толщиной 4 мм и верхний диск 2, который защищает фторопласт от нагрузок и повреждений при попадании в колодец посторонних предметов.

Матрицы для лапши мало чем отличаются от матриц для вермишели. Разница только в конструкции дисковых вставок (табл. 2.2). У дисковых вставок для лапши (рис. 2.16,б) формующие отверстия имеют в сечении форму прямоугольной щели с закругленными, краями, чтобы изделия не рвались по длине.

Рис. 2.16. Дисковые вставки макаронных матриц:

а, б – с формующими отверстиями для вермишели: 1 – корпус; 2 – диск; 3 прокладки фторопластовая; в – с формующими отверстиями для лапши

2.2. Характеристика макаронных матриц диаметром 298 мм с дисковыми вставками для формования лапши и вермишели

|

Изделие, размер сечения |

Число дисковых вставок |

Количество формующих отверстий в каждой вставке |

Общее количество формующих отверстий в матрице |

|

Вермишель 1,5 мм 1,2 мм 2,5 мм |

102 102 114 |

19 55 10 |

1938 5610 1140 |

|

Лапша 3,0х1,0 мм 3,0х1,6 мм 5,0х1,0 мм 7х1,2 мм 7,2х1,2 мм |

102 120 102 120 120 |

11 5 11 3 2 |

1122 600 1122 360 240 |

Разновидностью безвкладышных отверстий являются формующие отверстия щелевидной формы различной конфигурации, предназначенные для получения тестовых лент, ракушек и других изделий. На рис. 2.17 показаны формующие элементы матриц для ракушек рифленых (рис. 2.17,д) и гладких (рис. 2.17,б). Данные матрицы имеют формующие отверстия щелевидной формы различного профиля. Форма ракушек получается при формовании теста через щель серповидной формы.

Матрица для формования тестовой ленты представляет собой латунный диск, в котором имеется всего одна щель длиной 600 мм и шириной 1,2 мм. Такие матрицы устанавливаются для формования тестовой ленты, которая в дальнейшем поступает в штампмашину.

Одно из основных требований, которому должны удовлетворять формующие отверстия, – их антиадгезионные свойства. Для формующих отверстий изготавливают специальные вставки из фторопласта – 4. Можно формующие отверстия полировать, хромировать, но это менее эффективно.

Формующее отверстие матриц с вкладышами состоит из двух основных элементов: многоступенчатого канала цилиндрической формы, высверленного в диске матрицы, и закрепленного в канале вкладыша. На рис. 2.18,а показан профиль формующего канала для получения трубчатых макарон. Профиль имеет три различных по диаметру зоны. Верхняя зона 1 наибольшего диаметра, в ней укрепляется своими опорами вкладыш, далее следует переходная зона 2 и формующая щель 3, в которых располагается нижняя часть вкладыша.