- •Е.К. Кичаев, а.М. Лашманов, п.Е. Кичаев, л.А. Довнар

- •Содержание

- •Предисловие

- •Введение

- •1. Календарный план освоения курса

- •2. Теоретический курс

- •2.1. Лекция №1. Структурный анализ механизмов

- •Классификация кинематических пар

- •Примеры различных видов групп Ассура

- •Контрольные вопросы

- •2.2. Лекция №2. Кинематический анализ механизмов

- •Контрольные вопросы (см. Рис. 2.1)

- •2.3. Лекция №3. Силовой анализ механизма

- •Контрольные вопросы

- •2.4. Лекция №4. Динамический анализ механизмов

- •Контрольные вопросы

- •2.5. Лекция №5. Виброзащита машин

- •Контрольные вопросы

- •2.6. Лекция № 6. Уравновешивание машин

- •Контрольные вопросы

- •2.7. Лекция № 7. Общие методы синтеза механизмов

- •Контрольные вопросы

- •2.8. Лекция №8. Проектирование прямозубых цилиндрических зубчатых передач

- •Коэффициенты смещения для передач внешнего зацепления

- •2.9. Лекция №9. Проектирование беззазорного зацепления

- •Качественные показатели зубчатого зацепления:

- •Контрольные вопросы

- •2.10. Лекция №10. Кинематика зубчатого зацепления

- •2.11. Лекция №11. Разновидности зубчатых зацеплений

- •Контрольные вопросы

- •2.12. Лекция №12. Проектирование кулачковых механизмов

- •Контрольные вопросы

- •2.13. Лекция №13. Трение в кинематических парах

- •Определение реакций в низших парах с учетом сил трения

- •Контрольные вопросы

- •2.14. Лекция №14. Расчет коэффициента полезного действия

- •Контрольные вопросы

- •2.15. Лекция №15. Изнашивание твердых тел

- •Контрольные вопросы

- •2.16. Лекция №16. Роботы-манипуляторы

- •Семейство роботов-манипуляторов

- •Рабочее пространство манипулятора

- •Контрольные вопросы

- •2.17. Лекция №17. Кинематика р-м

- •Контрольные вопросы

- •2.18. Лекция №18. Основы теории машин-автоматов

- •Классификация систем управления

- •Виды изучаемых механизмов

- •Этапы механизации и автоматизации

Контрольные вопросы

Какие существуют этапы синтеза механизмов?

Что называется входными и выходными параметрами синтеза?

Что называется основным и дополнительными условиями синтеза?

Что называется целевой функцией и областью ее существования?

В чем заключается оптимизация целевой функции?

Какие существуют методы оптимизации?

Какие вы знаете способы приближения заданной функции?

В чем заключаются задачи метрического синтеза?

Каковы условия теоремы Грасгофа для четырехшарнирного и кривошипно-ползунного механизмов?

Полностью материал по данной теме изложен в учебниках [1, с. 297-315], [2, с. 59-77], [3, с. 186-192].

2.8. Лекция №8. Проектирование прямозубых цилиндрических зубчатых передач

Взаимодействующие поверхности звеньев высшей пары (контакт которых происходит по линии или в точке) называются сопряженными поверхностями. При воспроизведении возвратно-поступательного движения достаточно иметь одну пару сопряженных поверхностей (кулачковый механизм). При непрерывном движении в одном направлении с постоянным передаточным отношением необходимы несколько последовательно сопряженных поверхностей, которые располагаются на выступах, называемых зубьями.

Высшая кинематическая пара, образуемая последовательно взаимодействующими поверхностями зубьев, называется зубчатым зацеплением. Синтез зацепления состоит в отыскании геометрического сопряжения поверхностей по заданному закону их относительного движения.

Теорема Виллиса. Для обеспечения постоянного передаточного отношения угловых скоростей U21= ω2/ω1 сопрягаемые поверхности должны иметь общую нормаль и проекции скоростей на нее должны совпадать.

Существует множество кривых высших порядков, отвечающих требованию теоремы Виллиса; в частности, эвольвентное зубчатое зацепление.

Основные преимущества эвольвентного зацепления: простота проектирования и изготовления, технологичность, взаимозаменяемость, автоматизация массового производства. Эвольвента – это кривая, образуемая точкой прямой, которая катится по окружности без скольжения. Радиус этой окружности называется основным и обозначается rb.

Свойства эвольвенты:

Единственным параметром является радиус основной окружности.

Нормаль к эвольвенте является касательной к основной окружности.

=

=

(рис. 2.32).

(рис. 2.32).

![]() =

rb

(θ+α);

=

rb

(θ+α); ![]() =

rb·

tg

α;

соответственно,

θ+α=

tg

α;

=

rb·

tg

α;

соответственно,

θ+α=

tg

α;

θ = tg α - α= inv α – эвольвентная функция (инволюта). Эта функция используется для определения геометрии профиля зубьев и колес.

Методы нарезания зубчатых колес

Метод копирования. Инструмент имеет профиль, соответствующий впадине между двумя зубьями. Этот метод является неточным, поскольку он связан с совершенством станка и геометрией инструмента. В то же время, он наиболее экономичен (применим в массовом производстве: протяжка, волочение, точное литье).

Р и с. 2.32.Свойства эвольвенты

Метод обкатки. Имитируется зацепление двух колес. При этом необходимы три движения: а) резания; б) подачи – приближения заготовки к инструменту; в) обкатки – совместного движения инструмента и заготовки.

Для инструментов, осуществляющих резанием формообразование зубьев эвольвентного прямозубого колеса, контур, образуемый режущими кромками инструмента при их главном движении (движении резания), называется производящим контуром, а само зацепление – станочным. В этом случае производящий контур и проектируемая поверхность зуба имеют такое же относительное движение, какое имели бы два сопряженных зубчатых элемента, находящиеся в действительном зацеплении (движение обкатки). Методом обкатки зубья колес нарезаются гребенками на зубострогальных станках, червячными фрезами на зубофрезерных станках и долбяками на зубодолбежных станках. Если представить, что радиус инструментального колеса приближается к бесконечности, то эвольвента превращается в прямую линию и, соответственно, производящий контур представляет собой инструментальную рейку.

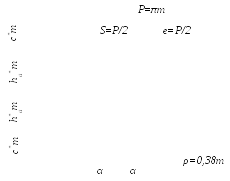

Формы и размеры исходного производящего контура (инструментальной рейки) при нарезании прямозубых колес стандартны. Согласно ГОСТ 13155-81 линейные размеры исходного контура задают в долях модуля т (отношение шага Р к π) (рис. 2.33). α=20° – угол наклона профиля, ρ – радиус скругления головки ( ρ = 0,38 т; c*= 0,25), ha*=1.

Прямая, разделяющая зуб инструментальной рейки по высоте на две равные части, называется делительной. Толщина зуба по делительной прямой равна ширине впадины и половине шага:

S=

e

= 0.5·P

=

![]()

В процессе нарезания у зубчатого колеса только одна окружность будет иметь шаг и модуль, равные шагу и модулю исходного производящего контура рейки. Она называется делительной и диаметр обозначается d. Длина делительной окружности равна

πd=PZ,

где Z – число зубьев нарезаемого колеса, поэтому d = mZ.

Р и с. 2.33.Исходный производящий контур

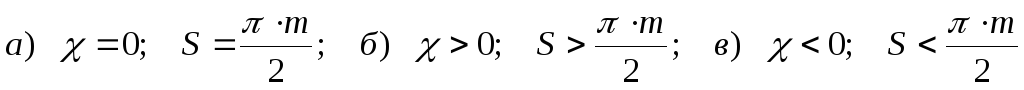

В станочном зацеплении делительная прямая инструментальной рейки может располагаться различным образом по отношению к делительной окружности колеса:

Касаться делительной окружности, при этом нарезается колесо без смещения (рис. 2.34, а).

Быть отодвинутой от оси заготовки, полученное колесо – положительное (рис. 2.34, б);

Пересекать делительную окружность (отрицательное колесо) (рис. 2.34, в).

Расстояние между делительной окружностью нарезаемого колеса и делительной прямой производящего контура называется смещением и обозначается χm (мм), где χ – коэффициент смещения.

Р и с. 2.34. Типы нарезаемых зубчатых колес

Следует отметить,

что нарезанные по указанным трем

вариантам зубчатые колеса, имеющие

одинаковое число зубьев и модуль,

отличаются друг от друга лишь толщиной

зубьев S по

делительной окружности, радиусами

окружностей вершин

![]() и впадин

и впадин![]() .

Радиусы же делительной

.

Радиусы же делительной![]() и основной

и основной![]() окружностей всех трех колес одинаковы,

а профили их зубьев очерчены по одной

и той же эвольвенте.

окружностей всех трех колес одинаковы,

а профили их зубьев очерчены по одной

и той же эвольвенте.

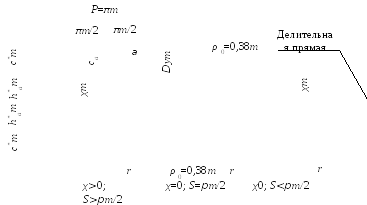

Подрезание зубьев. При числе зубьев менее 17 инструмент подрезает ножку зуба, так что толщина ножки становится меньше толщины зуба по основной окружности. Для корректировки используют смещение инструмента на величину χ.m, где χ – коэффициент смещения. На рис. 2.35 представлено нарезание отрицательного, нулевого и положительного зубчатых колес.

При назначении коэффициентов смещения для любой передачи должны быть выполнены следующие три условия: отсутствие подрезания зубьев; отсутствие заострения; непрерывность зацепления. Кроме того, выбранные коэффициенты смещения должны обеспечить оптимальные качественные показатели передачи (плавность хода, износостойкость, прочность).

Р и с. 2.35.Инструментальная рейка,

где c*m – радиальный зазор; хm –смещение инструмента;

Dym – укорочение зуба, нарезанного со смещением по отношению к нулевому

Для передач общего

назначения при отсутствии дополнительных

требований к ресурсу работы, износостойкости,

надежности и размеру межосевого

расстояния коэффициенты смещения для

шестерни χ![]() и колеса

χ

и колеса

χ![]() принимаются

следующими (табл. 2.3):

принимаются

следующими (табл. 2.3):

Таблица 2.3