- •Е.К. Кичаев, а.М. Лашманов, п.Е. Кичаев, л.А. Довнар

- •Содержание

- •Предисловие

- •Введение

- •1. Календарный план освоения курса

- •2. Теоретический курс

- •2.1. Лекция №1. Структурный анализ механизмов

- •Классификация кинематических пар

- •Примеры различных видов групп Ассура

- •Контрольные вопросы

- •2.2. Лекция №2. Кинематический анализ механизмов

- •Контрольные вопросы (см. Рис. 2.1)

- •2.3. Лекция №3. Силовой анализ механизма

- •Контрольные вопросы

- •2.4. Лекция №4. Динамический анализ механизмов

- •Контрольные вопросы

- •2.5. Лекция №5. Виброзащита машин

- •Контрольные вопросы

- •2.6. Лекция № 6. Уравновешивание машин

- •Контрольные вопросы

- •2.7. Лекция № 7. Общие методы синтеза механизмов

- •Контрольные вопросы

- •2.8. Лекция №8. Проектирование прямозубых цилиндрических зубчатых передач

- •Коэффициенты смещения для передач внешнего зацепления

- •2.9. Лекция №9. Проектирование беззазорного зацепления

- •Качественные показатели зубчатого зацепления:

- •Контрольные вопросы

- •2.10. Лекция №10. Кинематика зубчатого зацепления

- •2.11. Лекция №11. Разновидности зубчатых зацеплений

- •Контрольные вопросы

- •2.12. Лекция №12. Проектирование кулачковых механизмов

- •Контрольные вопросы

- •2.13. Лекция №13. Трение в кинематических парах

- •Определение реакций в низших парах с учетом сил трения

- •Контрольные вопросы

- •2.14. Лекция №14. Расчет коэффициента полезного действия

- •Контрольные вопросы

- •2.15. Лекция №15. Изнашивание твердых тел

- •Контрольные вопросы

- •2.16. Лекция №16. Роботы-манипуляторы

- •Семейство роботов-манипуляторов

- •Рабочее пространство манипулятора

- •Контрольные вопросы

- •2.17. Лекция №17. Кинематика р-м

- •Контрольные вопросы

- •2.18. Лекция №18. Основы теории машин-автоматов

- •Классификация систем управления

- •Виды изучаемых механизмов

- •Этапы механизации и автоматизации

Контрольные вопросы

Что называется механическим КПД?

Зачем нужно знать мгновенный КПД?

Что такое коэффициент потерь?

Полностью материал по данной теме изложен в учебниках [1, с . 206-284], [2, с . 343-349], [3, с. 81-92].

2.15. Лекция №15. Изнашивание твердых тел

Основные понятия и определения

Изнашивание – это процесс разрушения поверхностных слоев твердого тела при механическом воздействии на него другого тела или среды. Если механическое воздействие проявляется в виде силы трения, то этот процесс называется изнашиванием при трении. При изнашивании разрушение локализуется в малом объеме материала, который удаляется из зоны трения в виде частиц износа. О величине износа судят по уменьшению размера тела в направлении перпендикулярном к поверхности трения – Н.

Виды фрикционных связей

Упругое оттеснение материала – когда нагрузка, молекулярное воздействие и адгезия не создают в зоне контакта напряжений выше предела текучести материала. Обычно этот процесс называется фрикционной усталостью. При скольжении микронеровности (индентора) перед ней возникает лобовой валик деформированного материала под воздействием сил сжатия. За индентором материал растянут.

Р и с. 2.68.Упругое оттеснение

При возвратно-поступательном движении (например, ползун кривошипно-ползунного механизма) материал направляющей испытывает знакопеременное деформирование, которое и является причиной износа.

Q12

Р и с. 2.69.Пластическое оттеснение

Пластическое оттеснение материала – когда материал обтекает индентор. Износ подчиняется законам малоцикловой фрикционной усталости.

Микрорезание – если σ = σпр. Разрушение происходит в начале контакта.

Q12

Р и с. 2.70.Микрорезание

Адгезионное нарушение (прилипание) – дает вклад в величину действующих напряжений и деформаций, т.е. сопутствует усталостным процессам.

Когезионный отрыв – когда возникают напряжения выше предела прочности материала и происходит его глубинное вырывание.

Q12

Р и с. 2.71.Когезионный отрыв

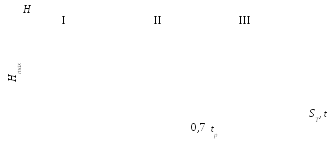

При постоянном условии трения имеют место три стадии изнашивания (рис. 2.72):

I – приработка;

II – установившийся режим;

III – катастрофический режим.

Р и с. 2.72. Стадии изнашивания:SТ– путь трения

Согласно ГОСТ по трибологии приработка является необходимой технологической операцией. Максимально допустимый износ Hmax наступает, когда кинематическая пара находится в зоне лавинного или катастрофического износа и ее эксплуатация невозможна. Ресурс работы кинематической пары tp определяется от начала эксплуатации

и принимается 0,7 tp. Задача механиков на стадии проектирования уменьшить угол α за счет выбора материалов, их термомеханического упрочнения, напыления и т.д.

На стадии приработки материал наклепываетя и выступы меняют свою форму. Наклеп и изменение микрогеометрии создают условия, обеспечивающие упругий контакт. За основную расчетную характеристику процесса изнашивания принимается линейная интенсивность изнашивания

![]() ,

(2.104)

,

(2.104)

где Н – линейный износ материала в направлении нормали к поверхности трения (м, мкм);

S – путь трения;

I – безразмерная величина, не зависящая от выбора системы единиц измерения.

Интенсивность изнашивания используется как основная единица для расчетной оценки износа. Величина, обратная интенсивности изнашивания, называется износостойкостью.

Для приработанных поверхностей (II участок) интенсивность изнашивания I = Const и в справочниках можно найти характерные ее значения для различных деталей машин. Интенсивность изнашивания меняется в широких пределах от 10-3 до 10-12. Рекомендованы 10 классов износостойкости

|

классы |

0 |

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

|

lg γ s min lg γ s max |

-13 -12 |

-12 -11 |

-11 -10 |

-10 -9 |

-9 -8 |

-8 -7 |

-7 -6 |

-6 -5 |

-5 -4 |

-4 -3 |

Установленные классы износостойкости объединяются по видам контактного взаимодействия поверхностей трения:

I-V – упругое деформирование;

VI-VII – упругопластическое деформирование;

VIII-IX – микрорезание.

Естественно, что эти значения являются ориентировочными, т.к. процесс изнашивания является функциями многих случайных переменных, например, коэффициента трения, шероховатости поверхности, давления, условий смазки, физико-механических характеристик материала, (Е, σ-1). Иногда на практике используют величину, называемую скорость изнашивания

![]()

![]() ск,

(2.105)

ск,

(2.105)

где γ – величина износа за единицу времени;

![]() ск=

ск=![]() – относительная скорость элементов

пары.

– относительная скорость элементов

пары.

При расчетах для большинства случаев считают γ = Const.

Факторы, влияющие на износ:

внешние условия трения, в частности, удельная нагрузка p;

механические свойства материала (Е, σ0 – параметр фрикционной усталости);

микрогеометрические характеристики изнашивающихся поверхностей (шероховатость, волнистость и т.д.);

фрикционные характеристики (коэффициент трения).

В соответствии с усталостной теорией износа для различных его видов интенсивность изнашивания пропорциональна давлению на поверхности трения

I = k·рm, (2.106)

где m ≈ 1 для приработанных поверхностей;

k – коэффициент, характеризующий износостойкость материалов и условия работы данной пары.

Аналогичные зависимости были получены и для случая абразивного износа, т.е. линейный износ Н не зависит от скорости относительного скольжения при одинаковом пути трения

Н = k·р·S. (2.107)

Разделив обе части (2.107) на время работы сопряжения, получим

γ= k·р·νск. (2.108)

Зная режим работы (среднее значение давления рср) и величину интенсивности изнашивания I, определяют коэффициент износа k

k = I/ рср (2.109)

В общем случае, при переменных р и νск, величину износа Н за время работы tp определяют

Н = k

![]() р·νск

dt.

(2.110)

р·νск

dt.

(2.110)

Для механизмов с одной степенью свободы формулу (2.110) можно рассматривать в обобщенной координате φ с обобщенной скоростью ω = dφ/dt

Нц

= k![]() р

р![]() dt,

(2.111)

dt,

(2.111)

где νск/ ω = dS/ dφ – передаточная функция в рассматриваемой точке элемента кинематической пары. Если число циклов работы nц, то износ

Н= Нц· nц. (2.112)

Расчет предельных состояний по износу (максимально допустимый износ). Можно выделить три группы критериев предельного износа:

в результате износа машина не может больше работать (поломка, заклинивание, невыполнение своих функций);

износ приводит к попаданию машины в зону интенсивного выхода из строя (возникновение ударов, вибраций, интенсивный износ поверхностей, повышение температуры);

характеристика машины выходит за допустимые пределы (ухудшение качества продукции, падение КПД, увеличение шума, падение производительности).

Расчет сроков службы по износу – это прогнозирование, при котором необходимо определить ресурс при соответствующей вероятности безотказной работы узла трения.

Схема расчета машин на надежность:

Установление технических условий на параметры машин:

показатели надежности и долговечности (ресурс, допустимые значения вероятности безотказной работы – Р(t));

показатели качества машины (точность работы, КПД, производительность, точность изготовления).

2. Установление исходных физических закономерностей изнашивания, которые отражают условия работы машины и используются при расчете на износ.

3. Расчет износа сопряжений. Например, при изнашивании направляющих рассчитывается распределение износа на поверхности трения и изменение траектории движения ползуна.

4. Установление предельного состояния детали по износу.

5. Определение вероятности безотказной работы.

6. Расчет общей безотказности

P(t)

=

![]() Рi(t).

Рi(t).