- •Т.М. Кокина, п.Д. Павленко, а.П. Павленко, в.Н. Никишин детали машин в примерах и задачах Учебное пособие

- •Содержание

- •Глава I. Основы выбора допускаемых напряжений и коэффициентов безопасности

- •1.1. Общие сведения

- •1.2. Допускаемые напряжения

- •Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

- •Механические свойства и допускаемые напряжения углеродистых качественных конструкционных сталей

- •1.3. Коэффициент безопасности

- •2.Соединения

- •2.1. Сварные соединения. Основные расчетные формулы

- •2.1.1 Расчет сварных соединений, выполненных стыковым швом.

- •2.1.2 Расчет сварных нахлесточных соединений.

- •2.1.3 Расчет пробочных и проплавных соединений.

- •2.1.4 Расчет тавровых соединений.

- •2.1.5 Расчет соединений, выполненных контактной сваркой.

- •2.2 Расчет соединений, включающих группу болтов

- •Глава 3 Расчет передач

- •3.1. Подбор клиноремённой передачи (алгоритм подбора)

- •Проверка ремня на долговечность.

- •3.2. Кинематические и силовые расчёты. Выбор электродвигателя.

- •Выбор электродвигателя

- •Пример кинематического и силового расчетов

- •Глава 4. Расчет на прочность зубчатых передач

- •4,1 Расчёт зубьев на контактную прочность (основные расчётные зависимости).

- •Основные расчетные зависимости при расчёте зубьев на прочность при изгибе

- •2.4. Нагрузочная способность зуба при изгибе. Нагрузочная способность зуба при изгибе при выполнении условий любого критерия.

- •4,2.1 Проектировочный расчёт на контактную выносливость

- •4.2.2. Расчёт на выносливость зубьев при изгибе

- •4.2.4 Расчёт на прочность при изгибе

- •Глава 5. Примеры расчета цилиндрических зубчатых передач

- •5.1 Расчет косозубой зубчатой передачи.

- •5.2 Расчет цилиндрической прямозубой передачи

- •5.1. Выбор материала, определение допускаемых напряжений.

- •5.2. Проектировочный расчет на контактную выносливость.

- •5.2.1 Геометрический расчет.

- •5.2.3 Проверочный расчет зубьев на изгибную выносливость

- •5.3 Подбор чисел зубьев в планетарной передаче.

- •Глава 6. Расчет червячных передач

- •6.1 Выбор материала и расчет допускаемых напряжений

- •6.2. Проектировочный расчет передачи

- •6.3 Проверочный расчет передачи на прочность.

- •6.4. Тепловой расчет.

- •Глава 7 расчет цепных передач

- •7.1 Критерий работоспособности цепных передач. Подбор цепей по несущей способности, особенности эксплуатации

- •7.2. Расчет приводных втулочных и роликовых цепей

- •7.3. Порядок расчета приводных втулочных и роликовых цепей

- •7.4 Пример расчета цепной передачи

- •Глава 8. Подбор подшипников качения

- •8.1 Подбор подшипников по статической грузоподъемности

- •8.2. Подбор подшипников по динамической грузоподъемности

- •8.3 Определение эквивалентной динамической нагрузки

- •8.4 Особенности выбора радиальных подшипников

- •8.5. Особенности выбора радиально-упорных подшипников

- •Определение осевых составляющих от действия радиальных нагрузок радиально-упорных шариковых подшипников

- •8.6. Пример подбора подшипников на заданный ресурс для двухступенчатого зубчатого редуктора

- •9.Расчет валов на выносливость

- •9.1 Проверочный расчет валов на выносливость на примере червячно-цилиндрического редуктора

- •9.1.1 Расчет промежуточного вала

- •3. Строим эпюру изгибающих моментов относительно оси y в характерных точках сечения а, b, с1, с2, d.

- •9.1.2 Расчет промежуточного вала

- •Определим величину изгибающих моментов в характерных сечениях а, b, с, d.

- •Крутящий момент в сечениях вала.

- •Проверочный расчет валов на прочность.

- •Глава10. Расчет и выбор муфт

- •10.1 Классификация муфт, их назначение

- •Предохранительная кулачковая муфта

- •Муфта с предохранителем

- •10.2 Подбор муфты

- •Расчёт предохранительного устройства

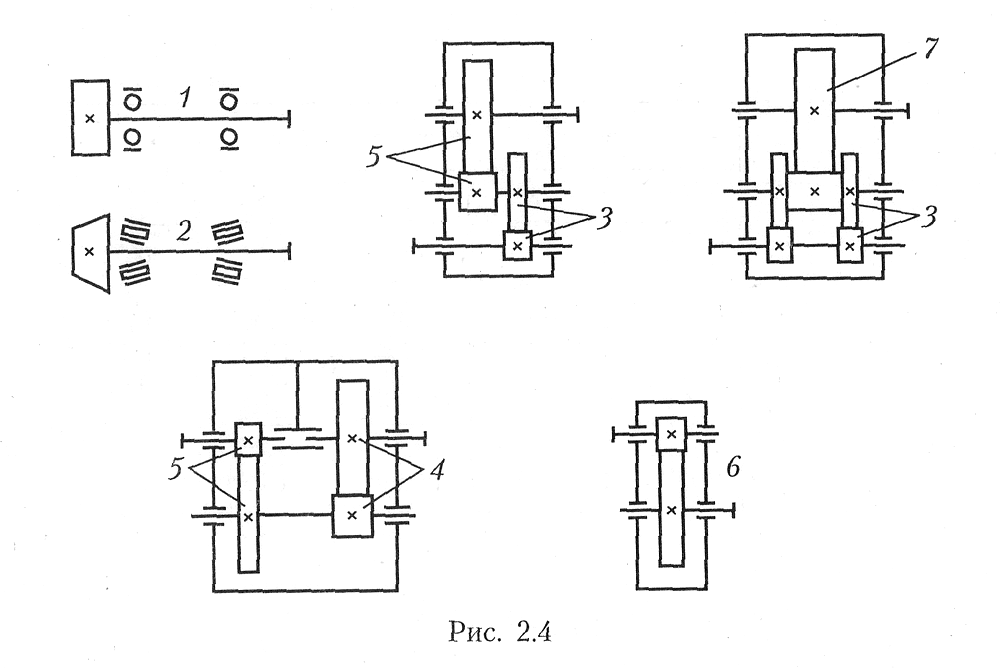

- •Глава11. Расчет коробки скоростей:

- •11.1. Кинематический и силовой расчет привода. Выбор электродвигателя

- •1.2. Уточнение передаточных чисел привода

- •1.3. Определение вращающих моментов на валах коробки (1-я скорость)

- •11.2. Расчёт косозубой цилиндрической передачи (быстроходная ступень, 1-я скорость)

- •11.2.1. Выбор твёрдости, термообработки и материала колёс

- •2.2. Определение допускаемых контактных напряжений и

- •11.2.3. Проектный расчёт

- •11.2.4. Проверочный расчёт

- •11.3. Расчёт косозубой цилиндрической передачи (быстроходная ступень, 2-я скорость)

- •11.3.1. Выбор твёрдости, термообработки и материала колёс

- •3.2. Определение допускаемых контактных напряжений и

- •3.3. Проектный расчёт

- •11.3.4. Проверочный расчёт

- •11.4. Расчёт косозубой цилиндрической передачи (тихоходная ступень) Пример расчета. Выбор твёрдости, термообработки и материала колёс

- •Определение допускаемых контактных напряжений и напряжений изгиба для зубьев шестерни и колеса

- •Проектный расчёт

- •Проверочный расчёт

- •Литература

Глава 5. Примеры расчета цилиндрических зубчатых передач

5.1 Расчет косозубой зубчатой передачи.

1.

Межосевое расстояние. Предварительное

значение межосевого расстояния,

![]() мм:

мм:

![]()

где

знак «+» (в скобках) относят к внешнему

зацеплению, знак «-» — к внутреннему;

![]() — вращающий момент на шестерне (наибольший

из длительно действующих), Н∙м; и

—

передаточное число.

— вращающий момент на шестерне (наибольший

из длительно действующих), Н∙м; и

—

передаточное число.

Коэффициент К в зависимости от поверхностной твердости H и H2 зубьев шестерни и колеса соответственно имеет следующие значения:

Твердость

H ![]()

![]()

![]()

![]()

![]()

![]()

Коэффициент К 10 8 6

Таблица 2.5

|

Степень точности по ГОСТ 1643-81

|

Допустимая

окружная скорость | |||

|

прямозубых |

непрямозубых | |||

|

цилиндрических |

конических |

цилиндрических |

конических | |

|

6 (передачи повышенной точности) |

До 20 |

До 12 |

До 30 |

До 20 |

|

7 (передачи нормальной точности) |

До 12 |

До 8 |

До 20 |

До 10 |

|

8 (передачи пониженной точности) |

До 6 |

До 4 |

До 10 |

До 7 |

|

9 (передачи низкой точности) |

До 2 |

До 1,5 |

До 4 |

До 3 |

Окружную

скорость ![]() ,

м/с,

вычисляют по формуле:

,

м/с,

вычисляют по формуле:

![]()

Степень точности зубчатой передачи назначают по табл. 2.5.

Уточняют предварительно найденное значение межосевого расстояния по формуле:

где

![]() = 450

— для прямозубых колес;

= 450

— для прямозубых колес; ![]() = 410

— для косозубых и шевронных, МПа1/3;

= 410

— для косозубых и шевронных, МПа1/3;

![]() –

в МПа.

–

в МПа.

![]() — коэффициент ширины принимают из ряда

стандартных чисел: 0,1; 0,15; 0,2; 0,25; 0,315; 0,4;

0,5; 0,63 в зависимости от положения колес

относительно опор:

— коэффициент ширины принимают из ряда

стандартных чисел: 0,1; 0,15; 0,2; 0,25; 0,315; 0,4;

0,5; 0,63 в зависимости от положения колес

относительно опор:

при симметричном расположении................................................................ 0,315...0,5;

при несимметричном расположении............................................................. 0,25 ... 0,4;

при консольном расположении одного или обоих колес ...................... 0,2... 0,25.

Для

шевронных передач ![]() =

0,4...0,63; для коробок передач

=

0,4...0,63; для коробок передач ![]() = 0,1...0,2; для передач внутреннего зацепления

= 0,1...0,2; для передач внутреннего зацепления

![]() = 0,2(и

+ 1)/ (и —

1). Меньшие значения

= 0,2(и

+ 1)/ (и —

1). Меньшие значения ![]() —

для

передач с твердостью зубьев

—

для

передач с твердостью зубьев ![]() .

.

Коэффициент нагрузки в расчетах на контактную прочность

![]()

Коэффициент

![]() учитывает

внутреннюю

динамику нагружения,

связанную

прежде всего с ошибками

шагов зацепления и погрешностями

профилей зубьев

шестерни и колеса. Значения

учитывает

внутреннюю

динамику нагружения,

связанную

прежде всего с ошибками

шагов зацепления и погрешностями

профилей зубьев

шестерни и колеса. Значения ![]() принимают

по табл. 2.6 в зависимости от степени

точности передачи по

нормам плавности, окружной

скорости и твердости рабочих

поверхностей.

принимают

по табл. 2.6 в зависимости от степени

точности передачи по

нормам плавности, окружной

скорости и твердости рабочих

поверхностей.

Коэффициент

![]() учитывает

неравномерность

распределения нагрузки по длине

контактных линий, обусловливаемую

погрешностями изготовления (погрешностями

направления зуба)

учитывает

неравномерность

распределения нагрузки по длине

контактных линий, обусловливаемую

погрешностями изготовления (погрешностями

направления зуба)

Таблица 2.6

|

Степень точности по ГОСТ 1643-81 |

Твердость на поверхности зубьев колеса |

Значения

| ||||

|

1

|

3 |

5 |

8 |

10 | ||

|

6

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

7

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

8

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

9

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

ПРИМЕЧАНИЕ: В числителе приведены значения для прямозубых, в знаменателе — для косозубых зубчатых колес.

и

упругими деформациями валов, подшипников.

Зубья зубчатых колес могут прирабатываться:

в

результате повышенного местного

изнашивания распределение нагрузки

становится более равномерным. Поэтому

рассматривают коэффициенты неравномерности

распределения нагрузки в начальный

период работы ![]() и

после

приработки

и

после

приработки ![]() .

.

Значение

коэффициента ![]() принимают

по табл. 2.7 в зависимости от коэффициента

принимают

по табл. 2.7 в зависимости от коэффициента

![]() схемы

передачи и твердости зубьев. Так как

ширина колеса и диаметр шестерни еще

не определены, значение коэффициента

схемы

передачи и твердости зубьев. Так как

ширина колеса и диаметр шестерни еще

не определены, значение коэффициента

![]() вычисляют ориентировочно:

вычисляют ориентировочно:

![]()

Коэффициент

![]() определяют

по формуле:

определяют

по формуле:

![]()

где

![]() —

коэффициент, учитывающий приработку

зубьев, его значения находят в

зависимости от окружной скорости для

зубчатого колеса с меньшей твердостью

(табл. 2.8).

—

коэффициент, учитывающий приработку

зубьев, его значения находят в

зависимости от окружной скорости для

зубчатого колеса с меньшей твердостью

(табл. 2.8).

Коэффициент

![]() определяют

по формуле:

определяют

по формуле:

![]()

где

![]() —

коэффициент, значение которого находят

по табл. 2.8 для колеса с меньшей твердостью.

—

коэффициент, значение которого находят

по табл. 2.8 для колеса с меньшей твердостью.

Таблица 2.7

|

|

Твердость на поверхности зубьев колеса |

Значения

| ||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

0,4 |

|

1,17 1,43 |

1,12 1,24 |

1,05 1,11 |

1,03 1,08 |

1,02 1,05 |

1,02 1,02 |

1,01 1,01 |

|

0,6 |

|

1,27 — |

1,18 1,43 |

1,08 1,20 |

1,05 1,13 |

1,04 1,08 |

1,03 1,05 |

1,02 1,02 |

|

0,8 |

|

1,45 |

1,27 |

1,12 1,28 |

1,08 1,20 |

1,05 1,13 |

1,03 1,07 |

1,02 1,04 |

|

1,0 |

|

— |

— |

1,15 1,38 |

1,10 1,27 |

1,07 1,18 |

1,04 1,11 |

1,02 1,06 |

|

1,2 |

|

— |

— |

1,18 1,48 |

1,13 1,34 |

1,08 1,25 |

1,06 1,15 |

1,03 1,08 |

|

1,4 |

|

— |

— |

1,23 |

1,17 1,42 |

1,12 1,31 |

1,08 1,20 |

1,04 1,12 |

|

1,6 |

|

— |

— |

1,28 |

1,20 |

1,15 |

1,11 1,26 |

1,06 1,16 |

Начальное

значение коэффициента ![]() распределения

нагрузки между зубьями в

связи с погрешностями изготовления

(погрешностями

шага зацепления и направления зуба)

определяют

в зависимости от степени точности (nст

= 5, 6, 7, 8, 9) по

нормам плавности:

распределения

нагрузки между зубьями в

связи с погрешностями изготовления

(погрешностями

шага зацепления и направления зуба)

определяют

в зависимости от степени точности (nст

= 5, 6, 7, 8, 9) по

нормам плавности:

для прямозубых передач

![]()

Таблица 2.8

|

Твердость на поверхности зубьев |

Значения

| |||||

|

1 |

3 |

5 |

8 |

10 |

15 | |

|

200 НВ 250 НВ 300 НВ 350 НВ 43HRC 47HRC 51HRC 60HRC |

0,19 0,26 0,35 0,45 0,53 0,63 0,71 0,80 |

0,20 0,28 0,37 0,46 0,57 0,70 0,90 0,90 |

0,22 0,32 0,41 0,53 0,63 0,78 1,00 1,00 |

0,27 0,39 0,50 0,64 0,78 0,98 1,00 1,00 |

0,32 0,45 0,58 0,73 0,91 1,00 1,00 1,00 |

0,54 0,67 0,87 1,00 1,00 1,00 1,00 1,00 |

для косозубых передач

![]()

где

А

=

0,15 — для зубчатых колес с твердостью

![]() и

и

![]() > 350 НВ и А

=

0,25 при

> 350 НВ и А

=

0,25 при ![]() и

и ![]() ≤ 350 НВ или

≤ 350 НВ или ![]() >

350 НВ и

>

350 НВ и ![]() ≤ 350 НВ.

≤ 350 НВ.

Вычисленное

значение межосевого расстояния округляют

до ближайшего числа, кратного пяти,

или по ряду размеров Ra

40

(табл. 24.1). При крупносерийном производстве

редукторов ![]() округляют

до ближайшего стандартного значения:

50; 63; 71;

80;

90; 100; 112; 125; 140; 160; 180; 200; 224; 250; 260;

280;

300; 320; 340; 360; 380; 400 мм.

округляют

до ближайшего стандартного значения:

50; 63; 71;

80;

90; 100; 112; 125; 140; 160; 180; 200; 224; 250; 260;

280;

300; 320; 340; 360; 380; 400 мм.

Предварительные основные размеры колеса

Делительный

диаметр: ![]()

Ширина:

![]()

Ширину колеса после вычисления округляют в ближайшую сторону до стандартного числа (см. табл. 24.1).

Модуль

передачи. Максимально

допустимый модуль ![]() ,

мм,

определяют из условия неподрезания

зубьев у основания

,

мм,

определяют из условия неподрезания

зубьев у основания

![]()

Минимальное

значение модуля![]() ,

мм, определяют из условия прочности:

,

мм, определяют из условия прочности:

![]()

где

Km

= 3,4

• 103

для прямозубых и Кт

=

2,8 • 103

для косозубых передач; вместо ![]() подставляют

меньшее из значений

подставляют

меньшее из значений ![]() и

и

![]() .

.

Коэффициент нагрузки при расчете по напряжениям изгиба

![]()

Коэффициент

![]() учитывает

внутреннюю

динамику нагружения, связанную

прежде всего с ошибками

шагов зацепления шестерни

и колеса. Значения

учитывает

внутреннюю

динамику нагружения, связанную

прежде всего с ошибками

шагов зацепления шестерни

и колеса. Значения ![]() принимают

по табл. 2.9 в зависимости от степени

точности по нормам

плавности, окружной

скорости и твердости рабочих поверхностей

принимают

по табл. 2.9 в зависимости от степени

точности по нормам

плавности, окружной

скорости и твердости рабочих поверхностей

Таблица 2.9

-

Степень точности по ГОСТ 1643-81

Твердость

на поверхности

зубьев колеса

Значения KFv при и, м/с

1

3

5

8

10

6

7

8

9

ПРИМЕЧАНИЕ: В числителе приведены значения для прямозубых, в знаменателе — для косозубых зубчатых колес.

![]() —

коэффициент, учитывающий неравномерность

распределения напряжений у основания

зубьев по ширине зубчатого венца,

оценивают

по формуле

—

коэффициент, учитывающий неравномерность

распределения напряжений у основания

зубьев по ширине зубчатого венца,

оценивают

по формуле

![]()

![]() —

коэффициент, учитывающий влияние

погрешностей изготовления шестерни

и колеса на распределение нагрузки

между зубьями, определяют

так же, как при расчетах на контактную

прочность:

—

коэффициент, учитывающий влияние

погрешностей изготовления шестерни

и колеса на распределение нагрузки

между зубьями, определяют

так же, как при расчетах на контактную

прочность: ![]() =

= ![]() .

.

В

связи с менее благоприятным влиянием

приработки на изгибную прочность,

чем на контактную, и более тяжелыми

последствиями из-за неточности при

определении напряжений изгиба приработку

зубьев при вычислении коэффициентов

![]() и

и

![]() не

учитывают.

не

учитывают.

Из

полученного диапазона (![]() ...

...

![]() )

модулей принимают меньшее значение

т,

согласуя

его со стандартным (ряд 1 следует

предпочитать ряду 2):

)

модулей принимают меньшее значение

т,

согласуя

его со стандартным (ряд 1 следует

предпочитать ряду 2):

Ряд 1, мм.......1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0

Ряд 2, мм............1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 9,0

Значение модулей т < 1 мм при твердости ≤ 350 НВ и т < 1,5 мм при твердости ≥ 40 HRC для силовых передач использовать нежелательно.

Суммарное число зубьев и угол наклона. Минимальный угол наклона зубьев косозубых колес

![]()

шевронных колес

![]()

Суммарное число зубьев

![]()

Полученное

значение ![]() округляют

в меньшую сторону до целого числа и

определяют действительное значение

угла

округляют

в меньшую сторону до целого числа и

определяют действительное значение

угла ![]() наклона зуба:

наклона зуба:

![]()

Для

косозубых колес ![]() = 8... 20°, для шевронных —

= 8... 20°, для шевронных — ![]() = 25 ... 40°.

= 25 ... 40°.

Число зубьев шестерни и колеса. Число зубьев шестерни

![]()

Значение

![]() округляют

в большую сторону до целого числа.

округляют

в большую сторону до целого числа.

Для

прямозубых колес ![]() = 17; для косозубых и шевронных

= 17; для косозубых и шевронных ![]() .

.

При

![]() <17

передачу

выполняют со смещением для исключения

подрезания зубьев и повышения их изломной

прочности. Коэффициент смещения

<17

передачу

выполняют со смещением для исключения

подрезания зубьев и повышения их изломной

прочности. Коэффициент смещения

![]()

Для

колеса внешнего зацепления ![]() для

колеса внутреннего зацепления

для

колеса внутреннего зацепления ![]() .

.

Число

зубьев

колеса внешнего

зацепления ![]() внутреннего

зацепления

внутреннего

зацепления ![]()

Фактическое

передаточное число ![]() Фактические

значения передаточных чисел не должны

отличаться от номинальных более чем

на: 3 % — для одноступенчатых, 4 % — для

двухступенчатых и 5 %

— для

многоступенчатых редукторов.

Фактические

значения передаточных чисел не должны

отличаться от номинальных более чем

на: 3 % — для одноступенчатых, 4 % — для

двухступенчатых и 5 %

— для

многоступенчатых редукторов.

Диаметры колес (рис. 2.5). Делительные диаметры d:

шестерни................................................................

![]()

колеса

внешнего зацепления...............................

![]()

колеса

внутреннего зацепления.........................

![]()

Диаметры

![]() и

и ![]() окружностей

вершин и впадин зубьев колес

внешнего зацепления:

окружностей

вершин и впадин зубьев колес

внешнего зацепления:

![]()

![]()

![]()

![]()

колес внутреннего зацепления:

![]()

![]()

![]()

![]()

где

![]() и

и

![]() — коэффициенты

смещения у шестерни и колеса;

— коэффициенты

смещения у шестерни и колеса; ![]() - коэффициент

воспринимаемого смещения; а

—

делительное межосевое расстояние:

- коэффициент

воспринимаемого смещения; а

—

делительное межосевое расстояние:

![]()

Размеры заготовок. Чтобы получить при термической обработке принятые для расчета механические характеристики материала колес, требуется, чтобы размеры Dзаг, Сзаг, Sзаг заготовок колес не превышали предельно допустимых значений Dnp, Snp (см. табл. 2.1):

Dзаг ≤ Dnp; Сзаг ≤ Snp; или Sзаг≤ Snp.

Значения

Dзаг,

Сзаг,

Sзаг

(мм)

вычисляют по формулам: для цилиндрической

шестерни (рис. 2.6, a)

Dзаг

= da+

6

мм; для конической шестерни (рис. 2.6, б)

Dзаг

= dae

+

6 мм; для колеса с выточками (рис. 2.6, е)

Сзаг

= 0,5![]() и Sзаг

= 8m;

для колеса без выточек (см. рис. 2.5) Sзаг

=

b+4

мм.

и Sзаг

= 8m;

для колеса без выточек (см. рис. 2.5) Sзаг

=

b+4

мм.

При невыполнении неравенств изменяют материал деталей или способ термической обработки.

Проверка зубьев колес по контактным напряжениям. Расчетное значение контактного напряжения

где

![]() = 9600

для прямозубых и

= 9600

для прямозубых и ![]() =

8400

для косозубых передач, МПа1/2.

=

8400

для косозубых передач, МПа1/2.

Если

расчетное напряжение ![]() меньше

допускаемого

меньше

допускаемого ![]() в

пределах 15 ... 20 % или

в

пределах 15 ... 20 % или ![]() больше

больше

![]() в

пределах 5 %,

то

ранее принятые параметры передачи

принимают за окончательные. В противном

случае необходим пересчет.

в

пределах 5 %,

то

ранее принятые параметры передачи

принимают за окончательные. В противном

случае необходим пересчет.

Силы в зацеплении (рис. 2.7):

окружная

![]()

радиальная

![]()

(для

стандартного угла ![]() —

20°

—

20°

![]() = 0,364);

= 0,364);

осевая

![]()

Проверка зубьев колес по напряжениям изгиба. Расчетное напряжение изгиба: в зубьях колеса

![]()

в зубьях шестерни

![]()

Значения

коэффициента ![]() ,

учитывающего

форму зуба и концентрацию напряжений,

в зависимости от приведенного числа

,

учитывающего

форму зуба и концентрацию напряжений,

в зависимости от приведенного числа

![]() зубьев и коэффициента смещения для

внешнего зацепления принимают

по табл. 2.10.

зубьев и коэффициента смещения для

внешнего зацепления принимают

по табл. 2.10.

Для внутреннего зацепления:

z.....................................................40 50 63 71

YFS................................................4,02 3,88 3,80 3,75

Значение коэффициента Yβ, учитывающего угол наклона зуба в косозубой передаче, вычисляют по формуле (β в градусах):

![]()

![]() —

коэффициент, учитывающий перекрытие

зубьев.

—

коэффициент, учитывающий перекрытие

зубьев.

Для

прямозубых передач: ![]() = 1;

= 1; ![]() = 1 — при степени точности 8,9;

= 1 — при степени точности 8,9; ![]() =

0,8 — при степени точности 5 ... 7.

=

0,8 — при степени точности 5 ... 7.

Для

косозубых передач ![]() = 0,65.

= 0,65.

Проверочный расчет на прочность зубьев при действии пиковой нагрузки.

Целью расчета является предотвращение остаточных деформаций или хрупкого разрушения поверхностного слоя или самих зубьев при действии пикового момента Тпик. Действие пиковых нагрузок оценивают коэффициентом перегрузки

Таблица 2.10

|

|

Значения YFS при коэффициенте х смещения инструмента |

| |||||

|

-0,6 |

-0,4 |

-0,2 |

0 |

+0,2 |

+0,4 |

+0,6 | |

|

12 |

— |

— |

— |

— |

— |

3,67 |

— |

|

14 |

— |

— |

— |

— |

4,00 |

3,62 |

3,30 |

|

17 |

— |

— |

— |

4,30 |

3,89 |

3,58 |

3,32 |

|

20 |

— |

— |

— |

4,08 |

3,78 |

3,56 |

3,34 |

|

25 |

— |

— |

4,22 |

3,91 |

3,70 |

3,52 |

3,37 |

|

30 |

— |

4,38 |

4,02 |

3,80 |

3,64 |

3,51 |

3,40 |

|

40 |

4,37 |

4,06 |

3,86 |

3,70 |

3,60 |

3,51 |

3,42 |

|

60 |

3,98 |

3,80 |

3,70 |

3,62 |

3,57 |

3,52 |

3,46 |

|

80 |

3,80 |

3,71 |

3,63 |

3,60 |

3,57 |

3,53 |

3,49 |

|

100 |

3,71 |

3,66 |

3,62 |

3,59 |

3,58 |

3,53 |

3,51 |

|

200 |

3,62 |

3,61 |

3,61 |

3,59 |

3,59 |

3,59 |

3,56 |

Кпер

=

![]() /

/![]() ,

где

,

где ![]() =

= ![]() = Tmax

— максимальный из длительно действующих

(номинальный) момент, по которому проводят

расчеты на сопротивление усталости

(см. рис. 2.2).

= Tmax

— максимальный из длительно действующих

(номинальный) момент, по которому проводят

расчеты на сопротивление усталости

(см. рис. 2.2).

Коэффициент

перегрузки характеризует режим

нагружения; его значение задают в

циклограмме моментов. В типовые режимы

нагружения не включены пиковые

нагрузки, их указывают отдельно. Если

пиковый момент ![]() не задан, то его значение находят с

учетом специфики работы машины: по

пусковому моменту электродвигателя,

по предельному моменту при наличии

предохранительных элементов, по

инерционным моментам, возникающим при

внезапном торможении и т. п.

не задан, то его значение находят с

учетом специфики работы машины: по

пусковому моменту электродвигателя,

по предельному моменту при наличии

предохранительных элементов, по

инерционным моментам, возникающим при

внезапном торможении и т. п.

Для

предотвращения остаточных деформаций

или хрупкого разрушения поверхностного

слоя контактное

напряжение ![]() должно

превышать допускаемое напряжение

должно

превышать допускаемое напряжение

![]() :

:

![]()

где

![]() —

контактное напряжение при действии

номинального момента Т.

—

контактное напряжение при действии

номинального момента Т.

Допускаемое

напряжение ![]() принимают при:

принимают при:

улучшении

или сквозной закалке...........................![]()

цементации

или контурной закалке ТВЧ...............![]()

азотировании.............................................................![]()

Для

предотвращения остаточных деформаций

и хрупкого разрушения зубьев напряжение

![]() изгиба при действии пикового момента

не должно превышать допускаемое

изгиба при действии пикового момента

не должно превышать допускаемое ![]() :

:

![]()

где

![]() —

напряжение изгиба, вычисленное при

расчетах на сопротивление усталости.

—

напряжение изгиба, вычисленное при

расчетах на сопротивление усталости.

Проверку выполняют для зубьев шестерни и колеса в отдельности.

Допускаемое напряжение вычисляют в зависимости от вида термической обработки и возможной частоты приложения пиковой нагрузки:

где

![]() — предел выносливости при изгибе (см.

табл. 2.3);

— предел выносливости при изгибе (см.

табл. 2.3); ![]() —

максимально возможное значение

коэффициента долговечности (

—

максимально возможное значение

коэффициента долговечности (![]() =

4 для сталей с объемной термообработкой:

нормализация, улучшение, объемная

закалка;

=

4 для сталей с объемной термообработкой:

нормализация, улучшение, объемная

закалка; ![]() =2,5

для сталей с поверхностной обработкой:

закалка ТВЧ, цементация, азотирование);

=2,5

для сталей с поверхностной обработкой:

закалка ТВЧ, цементация, азотирование);

![]() —

коэффициент влияния частоты приложения

пиковой нагрузки (в случае единичных

перегрузок

—

коэффициент влияния частоты приложения

пиковой нагрузки (в случае единичных

перегрузок ![]() = 1,2

... 1,3 — большие значения для объемной

термообработки; при многократном

(~103)

действии перегрузок

= 1,2

... 1,3 — большие значения для объемной

термообработки; при многократном

(~103)

действии перегрузок ![]() — 1),

— 1),

![]() —

коэффициент запаса прочности (обычно

—

коэффициент запаса прочности (обычно

![]() =

1,75).

=

1,75).