- •Оглавление

- •Часть I. Физические основы электромагнитного 22

- •Часть II. Магнитный контроль 146

- •Часть III. Вихретоковый контроль 281

- •Часть I. Физические основы электромагнитного 6

- •Часть II. Магнитный контроль 96

- •Часть III. Вихретоковый контроль 213

- •От автора

- •Часть I. Физические основы электромагнитного контроля

- •1. Металлы – объекты электромагнитного контроля

- •Плоскость сдвига (с)

- •2. Электрические и магнитные поля в вакууме и веществе

- •2.1. Электрическое поле

- •2.2. Магнитное поле

- •Проводникам

- •2.3. Закон электромагнитной индукции

- •2.4. Система уравнений Максвелла

- •3. Ферромагнетизм

- •3.1. Поведение ферромагнетиков во внешних магнитных полях

- •Намагничивания

- •Коэрцитивной силы по индукции

- •И кобальта от температуры

- •3.2. Энергии ферромагнитного кристалла

- •Намагничивания вдоль кристаллографических осей.

- •3.3. Доменная структура ферромагнетиков

- •3.4. Процессы намагничивания

- •(Скачок Баркгаузена)

- •3.5. Зависимость магнитных свойств ферромагнетика от дефектов структуры

- •Рекордсмены магнитных материалов

- •3.6. Намагничивание магнетиков конечных размеров

- •3.7. Магнитные свойства тела и вещества

- •3.8. Магнитные цепи

- •(Для участка цепи) , (1.130) (для узла цепи) , (1.131)

- •Часть II. Магнитный контроль

- •4. Магнитная дефектоскопия

- •4.1. Граничные условия

- •4.2. Рассеяние магнитного потока дефектом сплошности

- •4.3. Намагничивание изделий

- •Полюсное намагничивание

- •Циркулярное намагничивание

- •Комбинированное намагничивание

- •Намагничивание переменными полями

- •Схемы размагничивания

- •4.4. Расчеты полей дефектов

- •Поля трещины

- •4.5. Mагнитопорошковая дефектоскопия

- •На высоте и

- •4.6. Индукционная дефектоскопия

- •4.7. Феррозондовый метод дефектоскопии

- •4.8. Магнитографическая дефектоскопия

- •Намагниченности ленты от поля (2)

- •4.9. Холловские и другие методы магнитной дефектоскопии

- •4.10. Магнитная толщинометрия

- •5. Магнитный структурно-фазовый анализ металлов и сплавов

- •5.1. Структурная чувствительность физико-механических свойств

- •Структурная чувствительность физико-механических свойств металлов

- •5.2. Контроль механических свойств изделий, упрочняемых холодной пластической деформацией

- •0,07 % От степени холодной пластической деформации

- •Деформированной феррито-перлитной стали с содержанием углерода 0,08 % от температуры отжига

- •5.3. Контроль качества термической обработки стальных изделий

- •От температуры закалки

- •От температуры отпуска

- •5.4. Контроль качества поверхностного упрочнения стальных изделий

- •Коэрцитиметра от относительных значений глубины закаленного слоя

- •5.5. Фазовый магнитный анализ

- •5.6. Устройства магнитного контроля структуры, состава и механических свойств материалов и изделий

- •Индукции деталей с большим коэффициентом размагничивания

- •Часть III. Вихретоковый контроль

- •6. Возбуждение вихревых токов. Скин-эффект.

- •7. Вихретоковый контроль. Вихретоковые преобразователи.

- •8. Сигнал втп. Обобщенный параметр контроля.

- •Сопротивлений витка с переменным током на проводящем полупространстве

- •9. Контроль цилиндрических объектов наружным проходным втп с однородным полем. Выбор наилучших условий контроля.

- •10. Вихретоковый контроль с помощью накладных преобразователей

- •11. Способы ослабления влияния мешающих параметров

- •12. Приборы вихретокового контроля

- •Заключение

- •Список литературы

- •Дополнительная литература

На высоте и

3)

сила резко (для дефекта в виде дипольной

нити как

)

спадает с увеличением зазора (расстояния

от поверхности).

)

спадает с увеличением зазора (расстояния

от поверхности).

Порошинки в поле дефекта. Коагуляция. Ранеебыло показано, что восприимчивость тела

,

(2.76)

,

(2.76)

где

- восприимчивость вещества (материала),

а размагничивающий коэффициент для

шара (будем считать, что частица порошка

имеет форму шара)

- восприимчивость вещества (материала),

а размагничивающий коэффициент для

шара (будем считать, что частица порошка

имеет форму шара) =

1/3, поэтому

=

1/3, поэтому

.

(2.77)

.

(2.77)

Это

означает, что за счёт большого увеличения

нельзя добиться большого увеличения

силы

нельзя добиться большого увеличения

силы ,

так как проницаемость шаровидной

порошинки из (2.77) не может быть больше

3: при

,

так как проницаемость шаровидной

порошинки из (2.77) не может быть больше

3: при = 10 восприимчивость шара

= 10 восприимчивость шара =

2,3, а при

=

2,3, а при = 20 следует

= 20 следует = 2,6. Впрочем, эти рассуждения справедливы

только для отдельно взятой порошинки.

= 2,6. Впрочем, эти рассуждения справедливы

только для отдельно взятой порошинки.

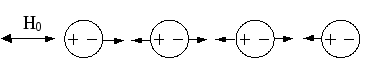

Рассмотрим

несколько порошинок в однородном

магнитном поле

(рис.

2.21). Они поляризуются так, что полюсы

расположены вдоль

(рис.

2.21). Они поляризуются так, что полюсы

расположены вдоль

.

В отдельности взятая порошинка в

однородном поле не движется, но поскольку

.

В отдельности взятая порошинка в

однородном поле не движется, но поскольку

у порошинок близко расположенными оказываются полюса противоположных знаков, то они будут притягиваться друг к другу с силой, которая может

Рис. 2.21. Порошинки в магнитном поле

быть

описана по закону Кулона:

,

где

,

где и

и - величины магнитных зарядов на полюсах.

В идеальном случае нет никаких препятствий

к тому, чтобы образовалась одна цепочка

или, если речь идёт о некотором объёме,

ряд параллельных друг другу цепочек.

Однако, если порошинки находятся в

воздухе, то на них действует ещё сила

тяжести

- величины магнитных зарядов на полюсах.

В идеальном случае нет никаких препятствий

к тому, чтобы образовалась одна цепочка

или, если речь идёт о некотором объёме,

ряд параллельных друг другу цепочек.

Однако, если порошинки находятся в

воздухе, то на них действует ещё сила

тяжести ;

если на какой-либо поверхности, то

;

если на какой-либо поверхности, то и сила трения

и сила трения ;

а если в жидкости, то

;

а если в жидкости, то ,

, (зависящая от вязкости жидкости) и сила

Архимеда

(зависящая от вязкости жидкости) и сила

Архимеда .

К этому надо добавить и такие факторы,

как количество порошинок в единице

объёма (концентрация), величина порошинок,

величина поля

.

К этому надо добавить и такие факторы,

как количество порошинок в единице

объёма (концентрация), величина порошинок,

величина поля ,

время действия поля

,

время действия поля .

.

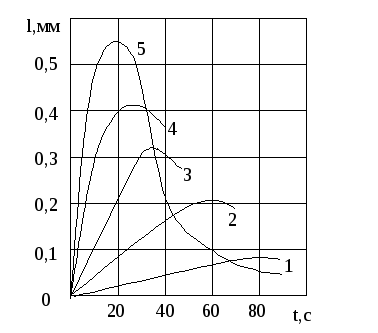

На графике рис.

2.22 показана зависимость длины цепочек

из частиц магнетита, образующихся в

керосиновой суспензии (концентрация

10 г/л), от

длительности

действия магнитного поля. Видно, что

при включении поля цепочки удлиняются,

а затем средняя их длина уменьшается.

Последнее объясняется тем, что длинные

цепочки выпадают в осадок, следовательно,

уменьшается концентрация суспензии, и

во взвешенном состоянии остаются

действия магнитного поля. Видно, что

при включении поля цепочки удлиняются,

а затем средняя их длина уменьшается.

Последнее объясняется тем, что длинные

цепочки выпадают в осадок, следовательно,

уменьшается концентрация суспензии, и

во взвешенном состоянии остаются

Рис. 2.22. Зависимость длины цепочек от времени воздействия поля:

1 - 900; 2 - 1900; 3 - 2900; 4 - 4000; 5 - 8000 А/м.

более короткие цепочки. Очень длинные цепочки ухудшают чувствительность к локализованным полям дефектов, поэтому часто магнитный порошок смешивают с поверхностно-активными веществами (ПАВ), которые образуют электростатические поля на поверхности порошинок. Эти поля, в противоположность магнитным, способствуют отталкиванию частиц друг от друга и предотвращают (в определённой степени) слипание частиц. При этом время оседания частиц в суспензии может быть уменьшено в 20 - 100 раз.

Магнитные порошки

и суспензии. Чёрный

магнитный порошок представляет собой

сухую измельчённую смесь окись-закиси

железа FeO.Fe2O3.

Размер частиц порошка 10 30

мкм. Буровато-красный магнитный порошок

состоит из гамма-окиси железа (g-Fe2O3).

Светлый магнитный порошок (для контроля

деталей с тёмной поверхностью) состоит

из измельчённого никеля либо измельчённого

железа с добавкой алюминиевой пудры.

30

мкм. Буровато-красный магнитный порошок

состоит из гамма-окиси железа (g-Fe2O3).

Светлый магнитный порошок (для контроля

деталей с тёмной поверхностью) состоит

из измельчённого никеля либо измельчённого

железа с добавкой алюминиевой пудры.

Применяются также магнитно-люминесцентные порошки, которые дают свечение при облучении ультрафиолетом. Они состоят из того же g-Fe2O3 , в который добавляют 10-15% люминофора и тщательно смешивают, например, в ацетоне, который в дальнейшем испаряется.

Для приготовления суспензий годятся все эти порошки, которые размешивают в воде, керосине или масле (или смеси двух последних) и добавляют присадки, придающие суспензии смачиваемость, антикоррозионные и другие полезные свойства. Эти присадки могут быть внесены заранее при изготовлении магнитных паст. Например, магнитная чёрная паста содержит ферромагнитный порошок (50%), бихромат калия (9%), кальцинированную соду (16%), смачиватель. Цветная магнитная паста содержит g - окись железа, а люминесцентная - магнитно-люминесцентный порошок. Указанные пасты достаточно растворить в воде, чтобы получить суспензии с хорошими дефектоскопическими свойствами.

Качество магнитной суспензии определяется её устойчивостью (продолжительностью времени выпадения порошка в осадок) и коагуляцией. Оба эти свойства можно определить только в некоторых относительных единицах. Например, устойчивость можно характеризовать временем от момента взбалтывания суспензии в пробирке высотой 100 мм до момента, когда порошок сосредоточится в нижней половине пробирки.

Обобщённая проверка качества магнитных порошков и суспензий производится при помощи контрольных образцов, которые снабжены дефектограммами, полученными в стандартных условиях. Контрольным образцом может также служить магнитная лента, на которой нанесены штрихи магнитофонной головкой, питаемой постоянным током разной величины. Другой способ проверки - создание равномерно убывающего магнитного поля вдоль протяжённого искусственного дефекта. Длина индикаторного рисунка характеризует качество порошка или суспензии.

Порядок выполнения работ при магнитопорошковом контроле:

а) подготовка детали к контролю;

б) намагничивание детали;

в) нанесение магнитного порошка или суспензии;

г) осмотр детали и разбраковка;

д) размагничивание (если оно необходимо).

а) При подготовке детали к контролю - очистке поверхности от грязи, ржавчины, смазки и т.п. - можно не убирать тонкие защитные покрытия. Однако если намагничивание предполагается путем пропускания тока по детали, то в местах подведения контактов электроизоляционное покрытие должно быть удалено. Иногда для усиления контраста деталь специально покрывают тонким слоем белой краски (нитролаком, например). Покрытия толщиной до 20 мкм не снижают существенно чувствительность метода.

б)

Намагничивание детали осуществляют

одним из способов, описанных в п.

4.3. При этом нанесение порошка может

осуществляться в процессе намагничивания

(способ приложенного поля - СПП) или

после выключения намагничивающего поля

(способ остаточной намагниченности -

СОН). Последний применяется только к

материалам с достаточно большими

значениями коэрцитивной силы и остаточной

магнитной индукции ( 10

А/см,

10

А/см,

0,5 Тл).

0,5 Тл).

Намагничивающее поле должно быть перпендикулярно наибольшей площади (ожидаемому направлению) дефектов. Когда ориентация дефектов неизвестна или когда известно, что дефекты могут иметь различные направления, проводят контроль после намагничивания во взаимно перпендикулярных направлениях.

в) Нанесение суспензии осуществляют путём полива или погружением детали в ванну с суспензией. Также порошок можно наносить с помощью распылителей или погружением в ёмкость с порошком. Необходимо следить за тем, чтобы при поливе напор жидкости был не сильным.

г) Осмотр и разбраковка - наиболее ответственные операции, которые должны выполняться в условиях необходимой освещенности. До настоящего времени осмотр и разбраковка часто выполняются дефектоскопистами. Однако уже имеются системы для компьютерного анализа порошковых фигур.

Разбраковка производится путём сравнения полученного индикаторного рисунка с контрольными дефектограммами, на которых показаны индикаторные рисунки наиболее характерных дефектов.

Необходимо обратить внимание на то, что порошковые фигуры могут возникать не только над реальными дефектами, но и над так называемыми "мнимыми". Например, если по намагниченному изделию провести железным предметом (отвёрткой), то образуется магнитный след (магнитная запись), который создаёт порошковую фигуру. Ложные порошковые фигуры могут образовываться в местах резкого изменения сечения детали, а также на участках с резко отличающимися магнитными свойствами (например, структурная полосчатость или наклепанные участки).

д) Полное размагничивание деталей осуществляется коммутацией (т.е. периодическим изменением полярности) постоянного поля с плавно убывающей до нуля амплитудой, а для изделий с малой толщиной - переменным магнитным полем с плавно убывающей амплитудой. Частичное размагничивание, т.е. уменьшение остаточной намагниченности детали, осуществляется специально подобранным по величине и длительности импульсом размагничивающего тока.